玉米全膜双垄沟气动直插式穴播机设计与仿真

戴 飞,高爱民,张锋伟,韩正晟,赵武云,王松林

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

玉米全膜双垄沟播农艺技术抗旱、增产,集覆盖抑蒸、膜面集雨、垄沟种植技术于一体,能够最大限度地保蓄自然降水,使田间地表蒸发降到最低,特别能使春季10 mm以下的降雨集中入渗于作物根部,被作物有效利用,在我国西北旱区大面积推广应用,实现其机械化膜上播种将是必然趋势[1-4]。

近年来,为进一步提高玉米全膜双垄沟全程机械化作业水平,农机工作者围绕其覆膜种床垄沟播种的作业要求,开展了与其配套装备的应用研究,研制出电动牵引轮式穴播机和直插式系列播种机[5-9]。其中,前者仅从配套动力选取上进行了改进,缓解了人工手推播种的劳动强度,但仍旧存在由穴播轮余摆线引发的成穴器撕膜、挑膜问题;后者能够避免穴孔错位问题,但需要在前进速度补偿装置(凸轮-放大机构或近等速补偿机构)的配合作用下实现直插式成穴器零速投种,且当进行长时间播种作业时,两类补偿机构的可靠性均可受到不同程度的影响。为此,在结合“直插、破膜、成穴”播种特性的基础上,设计一种由气缸输出高压气体并快速推动成穴器完成垄沟内播种作业的气动直插式穴播机很有必要。

1 整机结构与工作原理

1.1 结构组成

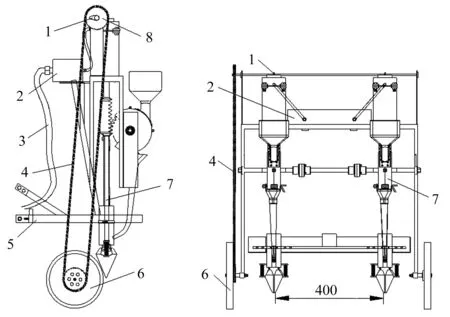

依据玉米全膜双垄沟农艺技术要求,气动直插式穴播机由两组播种单体构成,行走轮在大垄垄体上行进,成穴器定点强制开启,在小垄两侧垄沟完成播种作业,作业机主要由输气管、气动播种单体、机架、地轮等部件组成,整机结构如图1所示。

注:1.凸轮;2.气体分配箱;3.输气管;4.传动链;5.机架;6.地轮;7.气动播种单体;8.链轮Note: 1.Cam; 2.Gas distribution box; 3.Gas piping; 4.Transmission chain; 5.Rack; 6. Land wheel; 7.Pneumatic seeding unit; 8.Chain wheel图1 玉米全膜双垄沟气动直插式穴播机结构图Fig.1 Structure diagram of pneumatic direct insert hill-seederof corn with whole plastic-film on double ridges

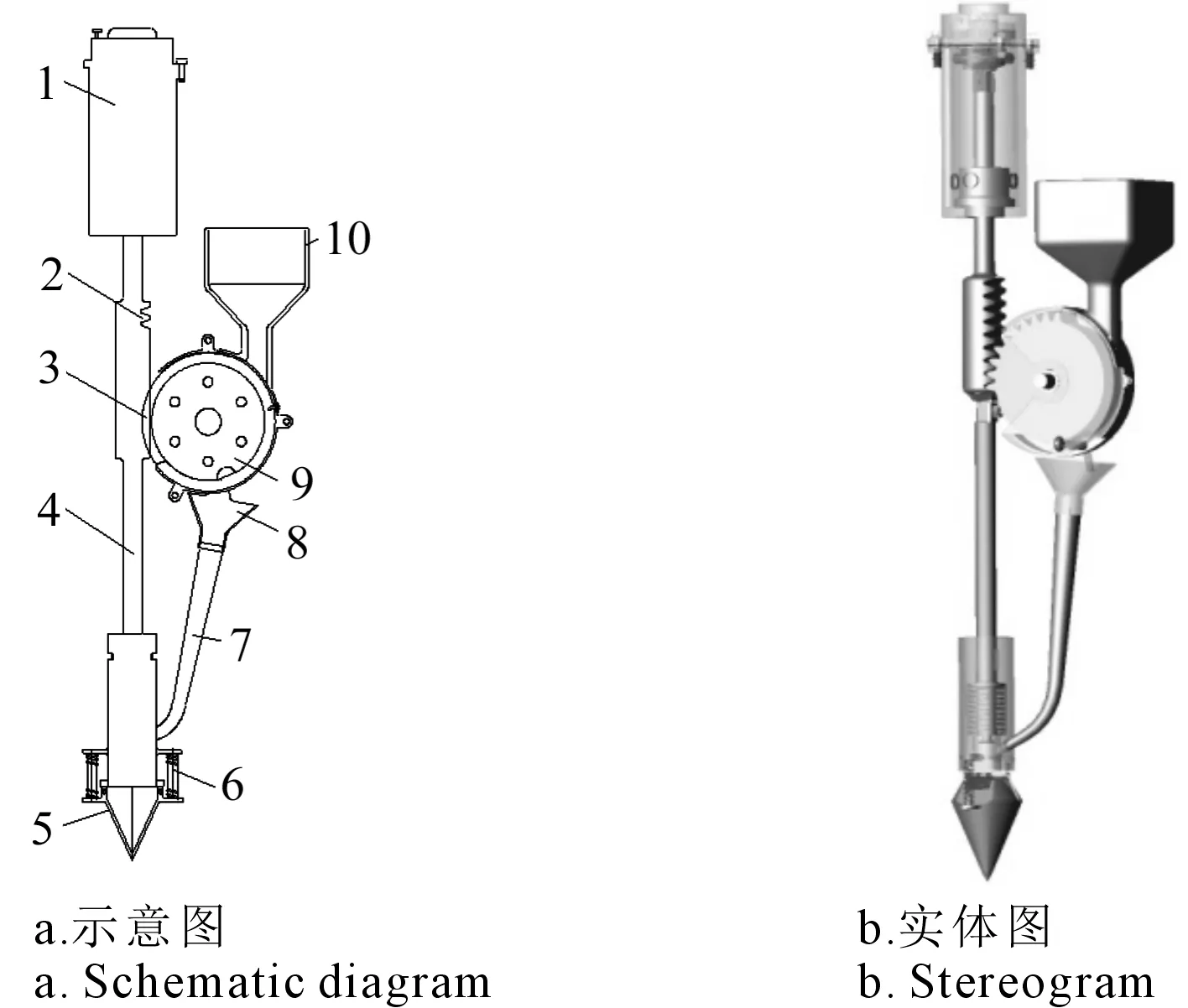

其中,气动播种单体(图2)是玉米全膜双垄沟气动直插式穴播机的关键组成部件,主要由气动活塞机构、齿轮-齿条传动装置、成穴器、气缸、输种管、种箱等部件组成。

注:1.气缸;2.齿条;3.轮齿;4.推杆;5.锥形成穴器;6.深度调节弹簧;7.导种管;8.接种盒;9.排种盘;10.种箱Note: 1.Air Cylinder; 2.Spline; 3.Gear teeth; 4.Push rod; 5.Taper punching-opener; 6.Depth of the regulating spring; 7.Seed pipe; 8.Seed cup; 9.Discharge seed plate; 10.Seed box图2 气动播种单体结构图Fig.2 Structure diagram of pneumatic seeding unit

1.2 作业原理

气动直插式穴播机作业时,牵引机将动力传递至地轮,地轮通过链条驱动与链轮同轴的凸轮转动。此时从空气压缩机输出的高压气体通过输气管、气体分配箱经进气口传输到上压盖与内缸体形成的间隙内和上压盖与气缸盖形成的间隙内。当控制开关被凸轮转动压下后,上压盖与气缸盖间隙内气压低于上压盖与内缸体间隙内的气压,使得上压盖向上运动,压紧弹簧被压缩。此时高压气体进入上压盖与活塞之间,气压驱动活塞及推杆向下运动,推杆上的齿条驱动排种盘上的轮齿使之逆时针旋转,推杆向下运动并带动成穴器插入覆膜垄沟种床。成穴器左、右侧鸭嘴分别与其两侧的限位挡板铰接相连,当推杆向下运动时,成穴器瞬时扎入种床土壤且与限位挡板相接触;随着成穴器扎入深度的不断增加,其两侧限位挡板在土壤挤压作用下对连接复位弹簧进一步压缩,致使成穴器左、右鸭嘴同时向两侧打开,并将导种管内输送的种子在其重力的作用下投入至穴孔中。

与此同时,活塞下方气流通过内缸体上的出气孔储存于内缸体与外缸体的间隙中。随着凸轮继续转动,控制开关闭合,进气口气流进入上压盖上、下间隙中,其上下压力逐步平衡,上压盖被压缩弹簧向下压缩,内缸体与外缸体间隙中的气体通过出气口进入活塞下方,并推动活塞及推杆向上运动(当成穴器至最低点离开土壤时,复位弹簧迫使其关闭),推杆带动排种盘顺时针旋转,种箱中的种子随排种盘上的窝眼向下旋转落入接种盒中,接种盒中的种子经导种管进入成穴器壳体上的充种孔内并落入成穴器内等待,一个播种周期完成。

1.3 主要技术参数

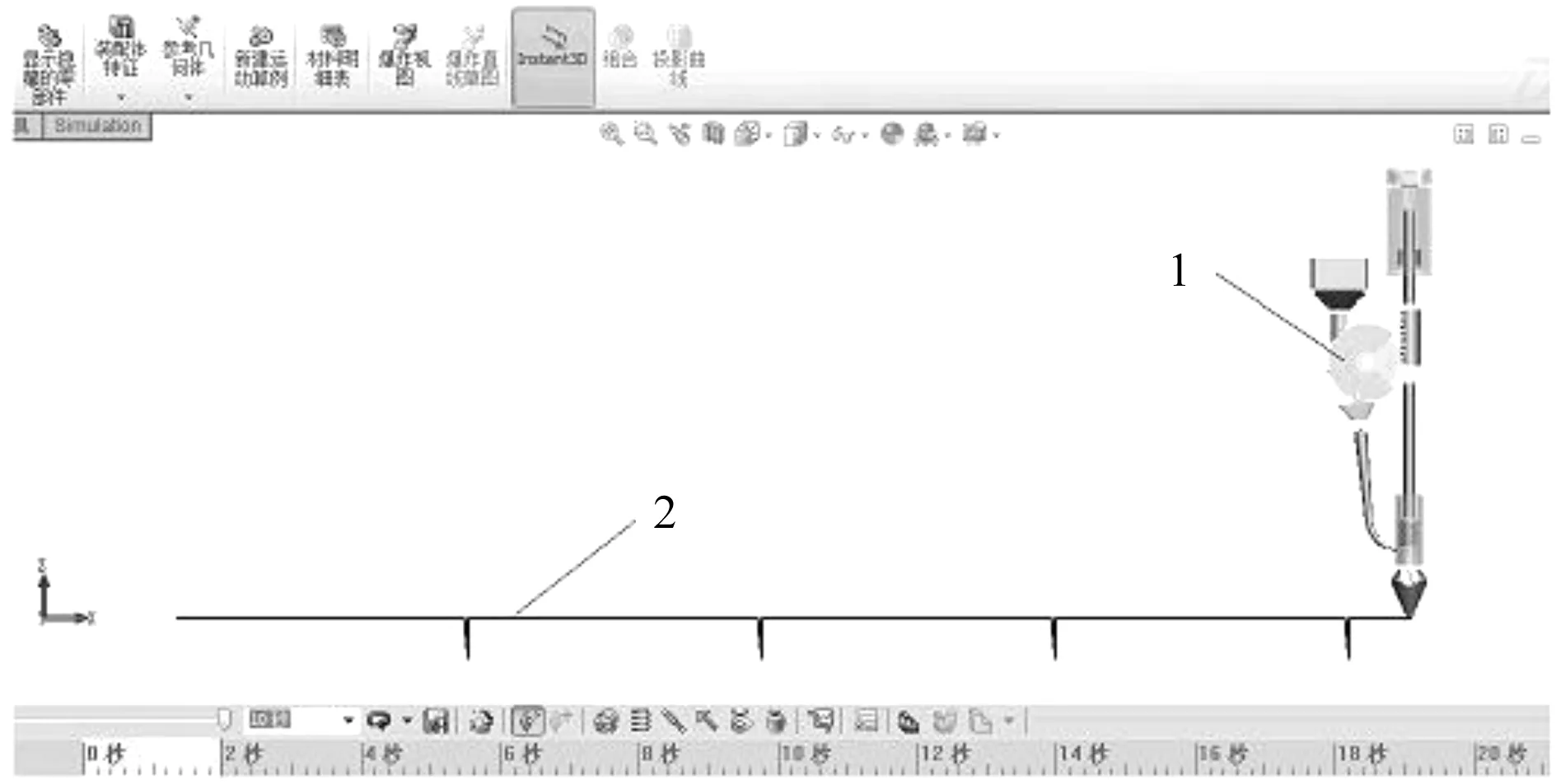

玉米全膜双垄沟气动直插式穴播机技术参数如表1所示。

表1 作业机主要技术参数

2 关键参数计算及运动轨迹仿真

2.1 气缸内播种气体压力计算

依据田间试验测定,玉米全膜双垄沟顶凌覆膜、秋覆膜播种期田间播深50 mm处种床土壤的紧实度为323~380 kPa之间,则依据式(1)计算气缸内高压气体的压力可得:

(1)

式中,F为气缸内高压气体的压力,N;F′为成穴器播种成穴力,N;R为内部气缸半径值,为0.045 m;κ为玉米全膜双垄沟播深50 mm处种床土壤的最大紧实度,为3.80×105kPa;η为播种机的气缸效率,取0.85;计算得出,气缸内高压气体的压力为2 842.6 N;成穴器播种成穴力为2 416.2 N。

2.2 运动轨迹仿真

如图1所示,为适宜于玉米全膜双垄沟气动直插式穴播机田间运输行走,在非工作状态下其锥形成穴器离地面的高度设计为100 mm,且气动直插式穴播机的播种深度控制在30~50 mm,因此,气缸活塞带动成穴器的运动位移最大值为150 mm。为实现快速扎穴播种并补偿作业机前进速度,需要在0.70 s内完成成穴、投种,则成穴器垂直向下的运动速度约为0.21 m·s-1。

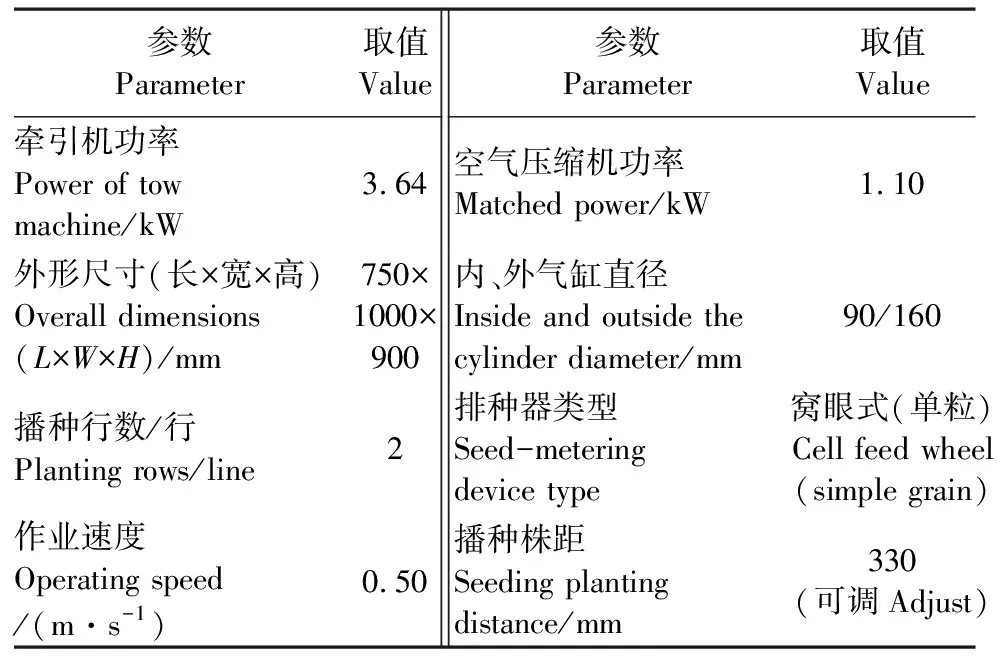

为了便于结合SolidWorks Motion进行仿真分析,将装置模型简化,简化的气动直插式播种单体运动轨迹如图3所示。

注:1.气动直插式播种单体;2.播种运动轨迹Note: 1.Pneumatic seeding unit; 2.Seeding trajectories图3 虚拟样机模型与运动轨迹Fig.3 Simplified model and trajectories of virtual prototype

玉米全膜双垄沟气动直插式穴播机田间作业时,成穴器在“直插、破膜、成穴”投种及其复位运动过程中需有往复间歇,故需要对播种单体垂直方向上的线性马达编制运动函数表达式。其中,成穴器向下播种运动的线性马达函数表达式(2)和向上复位运动的线性马达函数表达式(3)分别如下:

STEP(time,0.70,45,0.701,0)+STEP(time,1.40,45,1.401,0)+STEP(time,2.10,45,2.101,0)

专家的报告固然精彩,但是,焊接装备企业的演讲也丝毫不逊色。深圳市麦格米特焊接技术有限公司销售总监何志军、宾采尔(广州)焊接技术有限公司销售总监魏武、上海发那科机器人有限公司研发中心副主任孔萌分别做了“智能焊接技术的发展”、“高效智能焊接技术分享与应用”、“发那科智能制造解决方案”的报告,更是展示了企业最新的智能制造解决案例和能力,满足了大家对智能制造知识的需求。

(2)

STEP(time,0.701,0,0.702,45)+STEP(time,1.401,0,1.402,45)+STEP(time,2.101,0,2.102,45)

(3)

由仿真运动轨迹可以看出:当穴播机前进作业时,播种单体成穴器能够满足高速向下运动插穴投种并在瞬间复位,实现了气动直插式往复运动,有效地避免撕膜、挑膜、穴孔与膜孔错位现象的发生。

3 成穴器-种床土壤互作机理与仿真

成穴器是影响玉米全膜双垄沟气动直插式穴播机作业性能的关键部件,研究其与全膜双垄沟种床土壤插穴互作关系对于样机气动直插播种特性的影响至关重要。采用ABAQUS有限元软件建立气动直插式播种单体成穴器与全膜双垄沟种床相互作用的三维模型,通过从模拟结果的Mises应力云图、空间位移云图和塑性应变云图三方面分析成穴器-种床互作机理。

3.1 有限元模型的建立

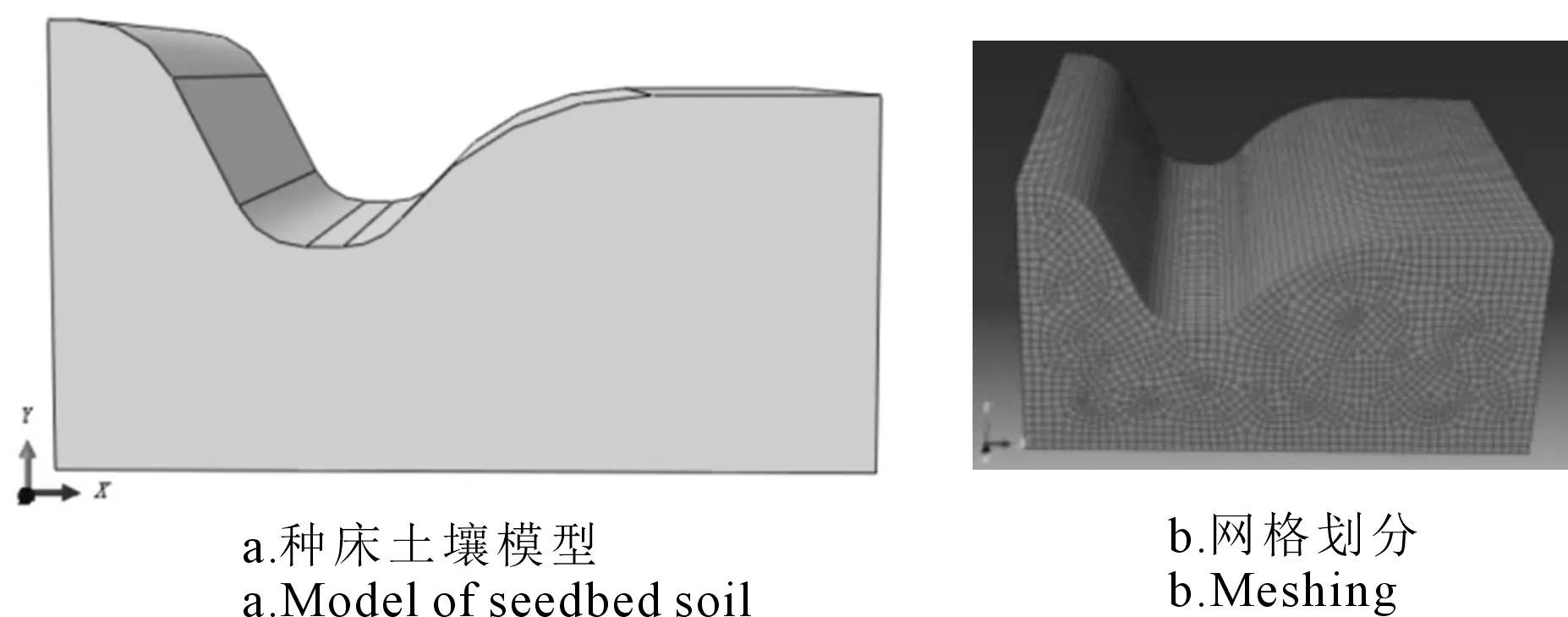

种床土壤模型根据玉米全膜双垄沟农艺技术参数设定。其中,大垄垄体宽度为700 mm,高度为100~150 mm,小垄垄体宽度为400 mm,高度为150-200 mm。为节省模型运算时间,选取关于大、小垄体中垂线各半,建立双垄沟三维实体模型,沟垄土壤模型采用修正后的Drucker-Prager盖帽类型,该模型能反映种床土体压缩导致的屈服,种床网格划分选择C3D8R(即选择八节点的线性六面体单元),采用缩减积分的计算方式并控制沙漏,如图4所示[10-11]。

图4 种床土壤模型建立Fig.4 Simplified model of seedbed soil

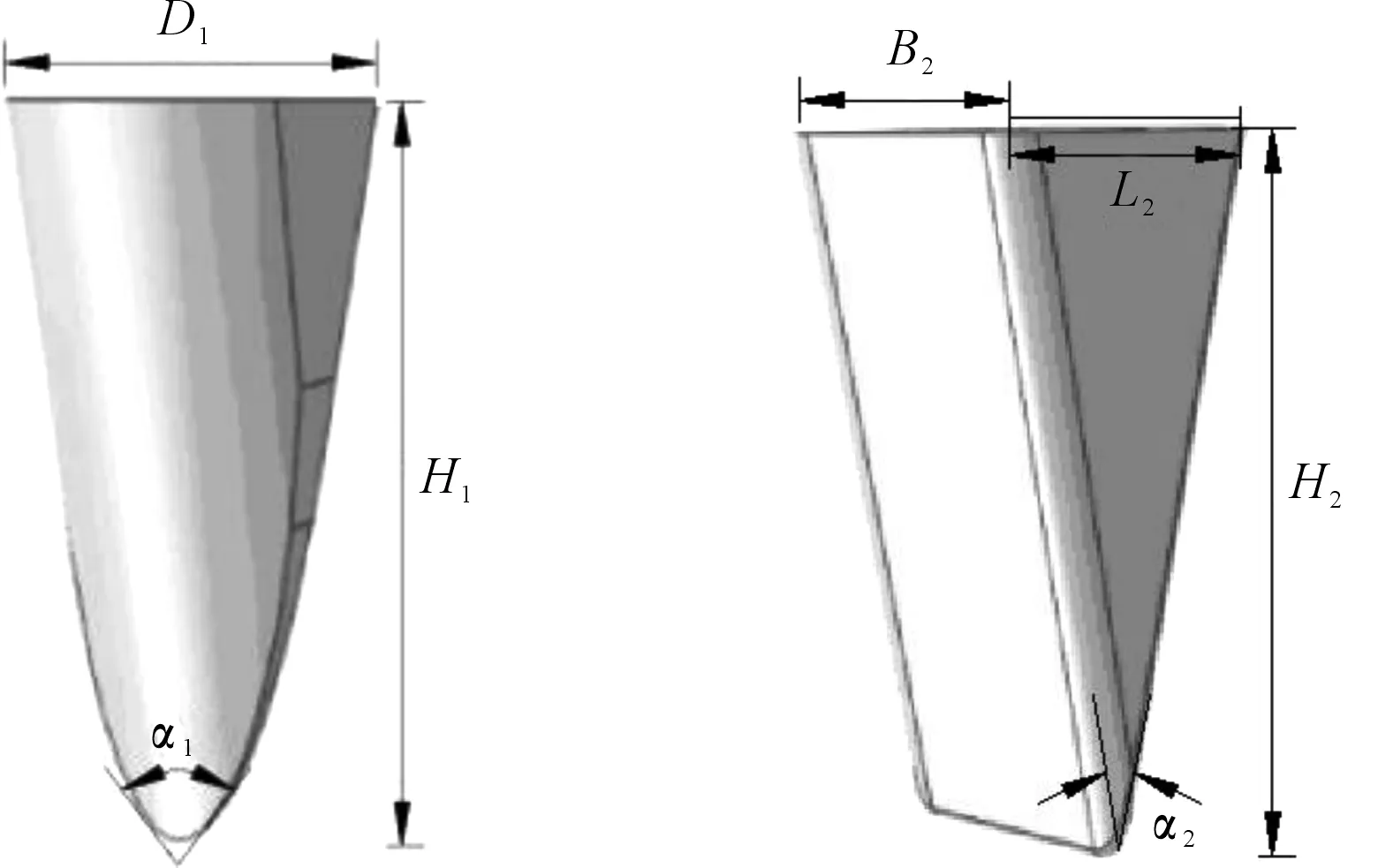

全膜双垄沟种床土壤的具体特性参数设置如表2所示。

表2 土壤特性参数

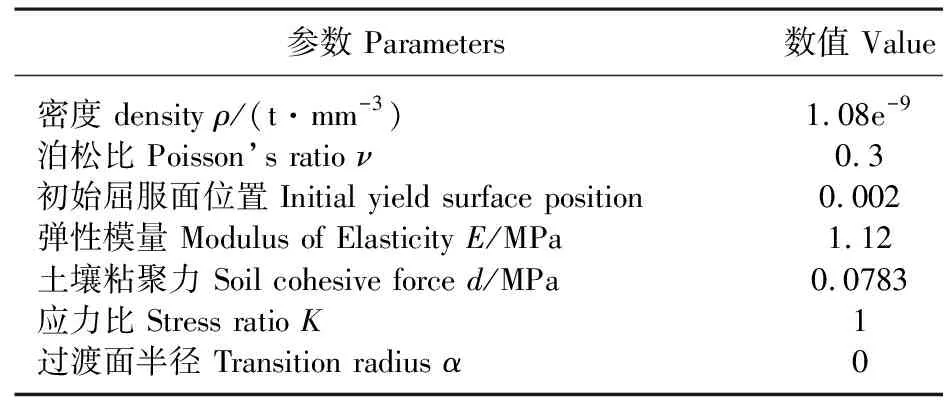

成穴器的形状(图5)直接影响着气动直插式播种单体的入土性能。常见的成穴器类型有锥形和楔形2种,其网格划分种类选择C3D8R[12]。其中,锥形成穴器的几何参数为:直径D1=36 mm,高H1=70 mm,对应的锥角α1=60°;楔形成穴器的参数为:长L2=40 mm,宽B2=25 mm,高H2=70 mm,对应的锥角α2=40°。在此几何参数下,锥形成穴器和楔形成穴器的容积近似相等(V锥≈V楔=2.37×10-5m3)。

图5 成穴器模型Fig.5 Simplified model of punching-opener

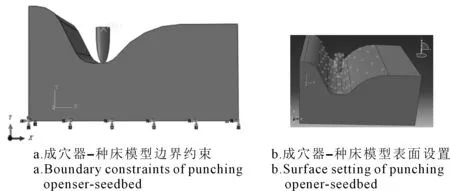

由于成穴器-垄沟种床土壤互作有限元分析涉及到泥土模型的较大变形与成穴器较快插穴速度变化,采用ABAQUS-Explicit显示动力学分析计算模块进行求解。成穴器与种床土壤模型的接触计算选择显示表面和表面的接触方式,两接触面之间的切向作用类型选择为罚函数法和库伦摩擦模型,设置成穴器外部与垄沟种床土壤表面之间的摩擦因数为0.42,给成穴器施加2 416 N的垂直载荷,定义光滑幅值曲线,使载荷沿着幅值曲线的路径加载,以避免载荷的突变,便于建立稳定的接触关系,如图6所示[10]。

图6 成穴器-种床三维模型的边界约束与表面设置Fig.6 Boundary constraints and surface setting ofpunching opener-seedbed 3D modeling

3.2 模拟结果分析

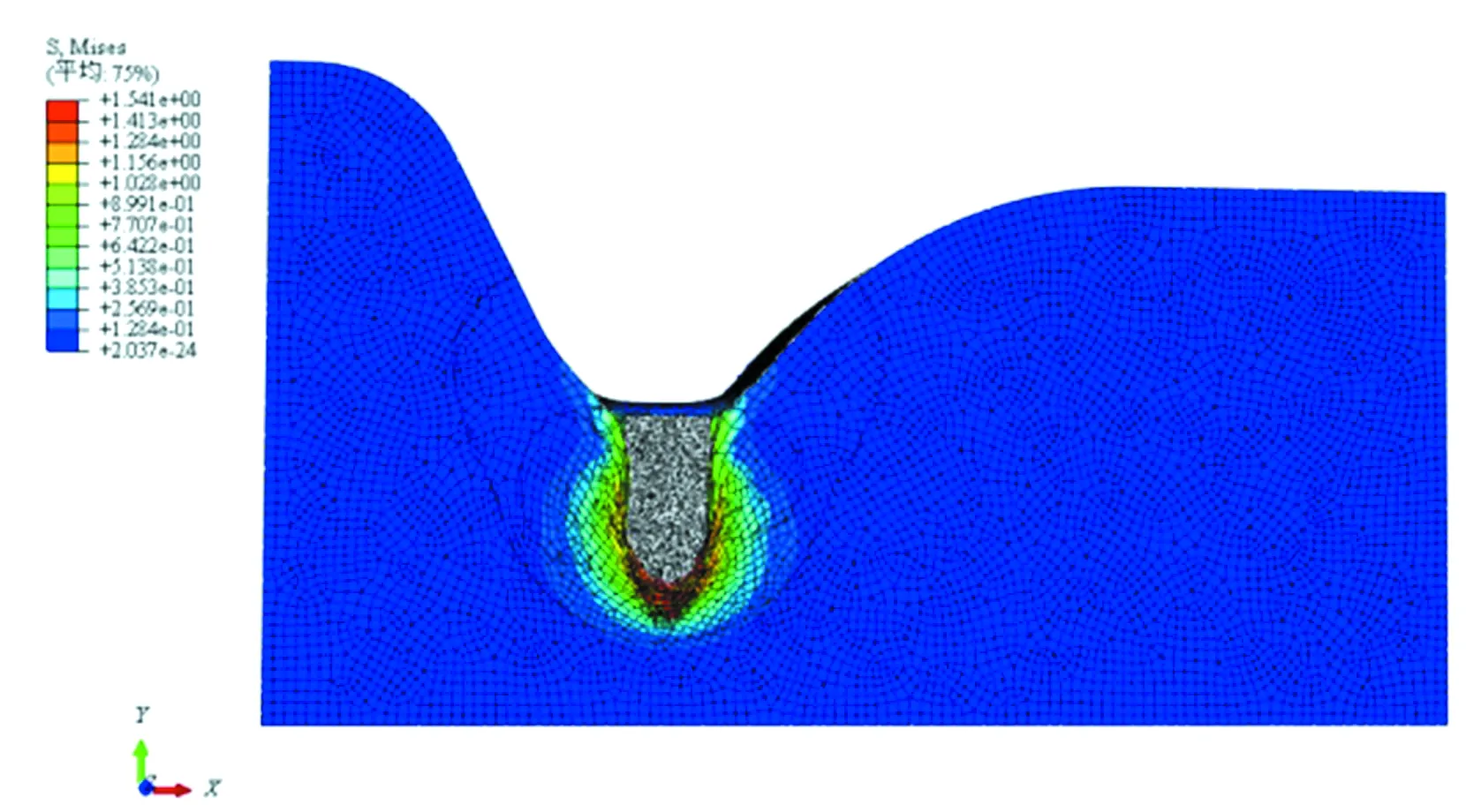

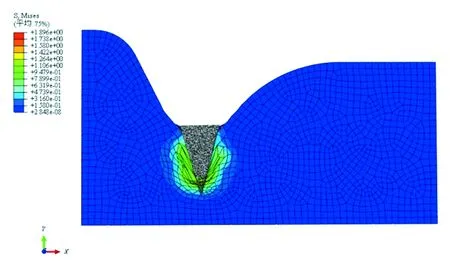

由图7Mises应力云图分析可知,2 种成穴器在施加相同作用力和作用时间后,种床土壤与成穴器间的接触应力都随其插入深度的增加而增大。随着入穴深度的不断增加,2类成穴器均对土壤的作用力越大,且种床土壤的应力变化分布范围只发生在成穴器周围。由图7a、b两类成穴器与其周围种床土壤的接触互作应力分布图及对应云图数值分析可以得出,锥形成穴器与种床土壤的最大互作应力大于楔形成穴器,其中锥形成穴器与种床土壤互作应力最大值约为1.541 MPa,是楔形成穴器与种床土壤最大值(约为1.106 MPa)的1.39倍。仿真模拟结果表明,在作业机推杆同等气动直插力的作用下,锥形成穴器对土壤的挤压强度大于楔形成穴器,其形成稳定播种穴孔一致性的性能相对较高,有利于成穴器内种子的及时入穴投种,提高播种作业效果。

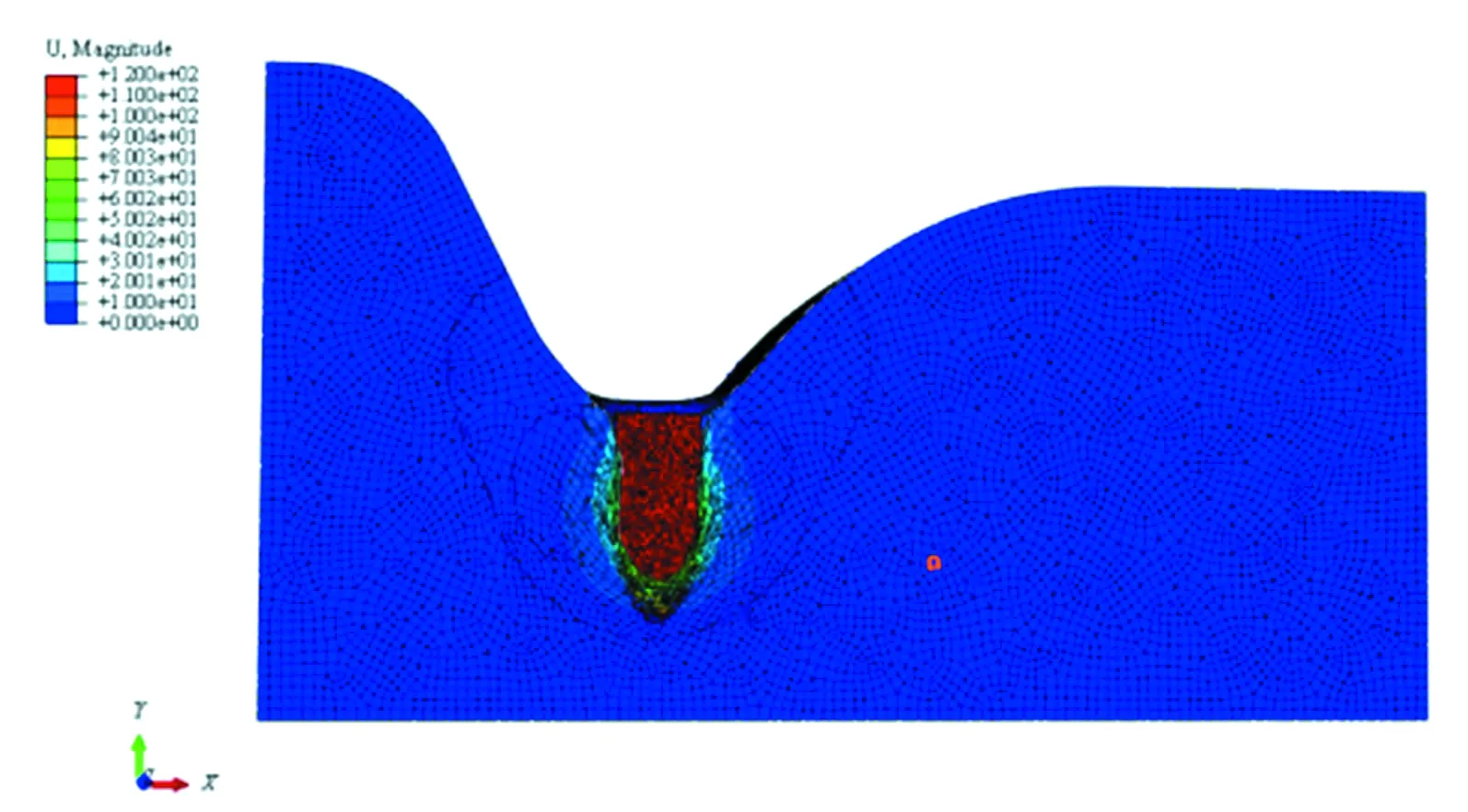

(2)空间位移云图:图8为2 种成穴器与种床土壤相互作用模型分析步结束时刻(t=0.2 s)的空间位移云图的X-Y坐标剖面图。

a.锥形成穴器-种床土壤互作应力云图

b.楔形成穴器-种床土壤互作应力云图

b.Alternating stress nephogram of cuneiform punching opener-seedbed soil

图7成穴器-种床土壤互作Mises应力云图

Fig.7 Alternating mises stress nephogram of

punching opener-seedbed soil

a.锥形成穴器-种床土壤互作空间位移云图

b.楔形成穴器-种床土壤互作空间位移云图

b.Alternating spatial displacement nephogram of cuneiform

punching opener-seedbed soil

图8成穴器-种床土壤互作空间位移云图

Fig.8 Alternating spatial displacement nephogram

of punching opener-seedbed soil

由仿真分析结果可知,在相同的载荷与分析步时间内,锥形成穴器的最大位移量约为55 mm,楔形成穴器的最大位移量约为70 mm,表明楔形成穴器对全膜双垄沟种床造成的接触应力扰动范围比锥形成穴器略大。由图9 a可知,在锥形成穴器-种床土壤互作模型中土壤空间位移量随着锥形成穴器插入深度的增加呈现出先增大后减小的变化趋势,锥形成穴器尖部插入种床土壤后,其外部形状截面曲率过度平缓,使得其对土壤的作用位移量不再变化;在楔形成穴器-种床土壤互作模型中,由于楔形成穴器的截面近似为三角形,随着入土的深度增加,土壤位移量也逐渐增加,其空间位移云图也近似为三角形。

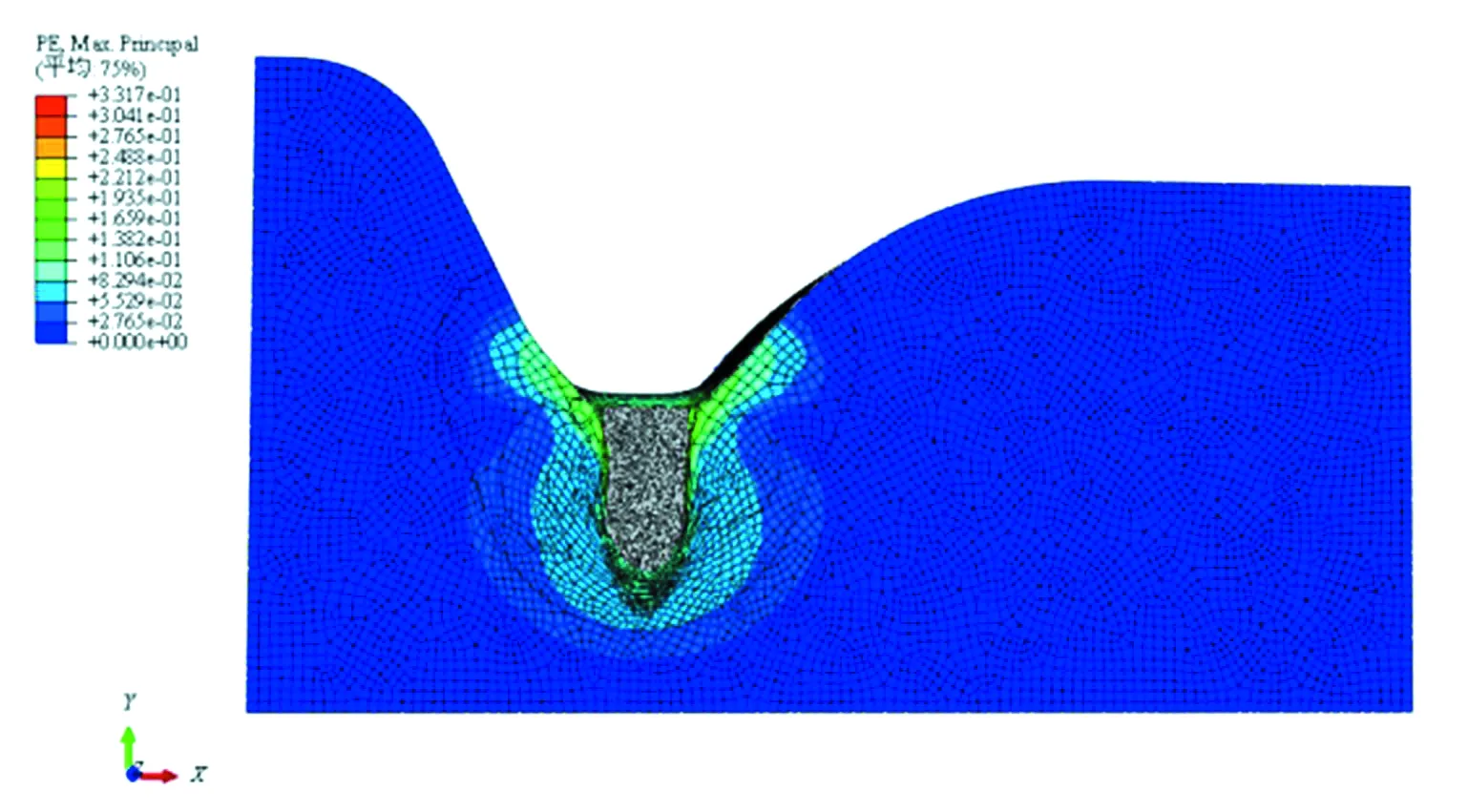

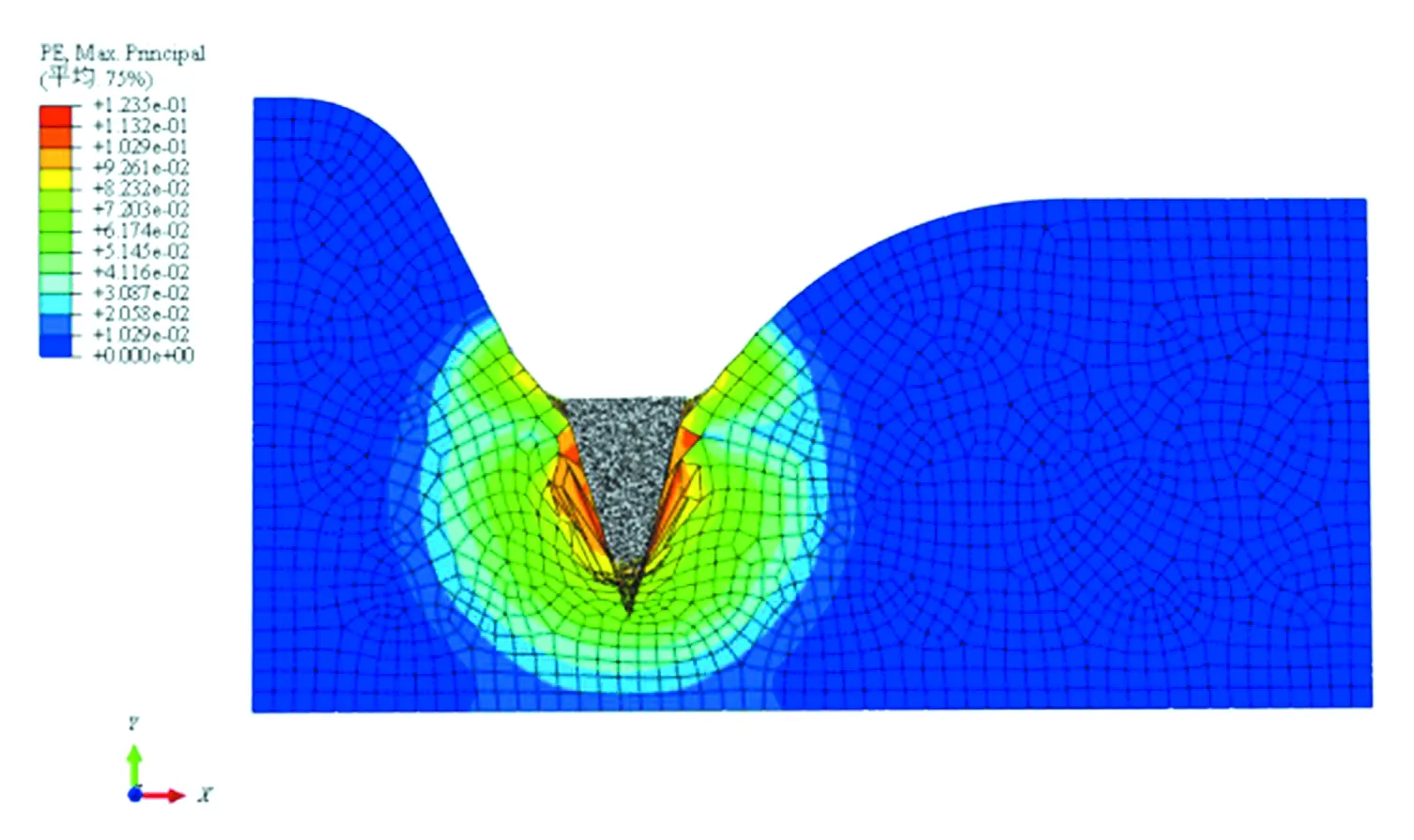

(3)塑性应变云图;图9为2 种成穴器与种床土壤相互作用模型分析步结束时刻(t=0.2 s)的X-Y平面塑性应变云图。

结合图9分析可知,锥形成穴器对种床土壤的等量塑性变形云图近似以锥形成穴器的中心位置为变化基准向四周蔓延减弱,成穴器最上方的塑性变形率最大;而楔形成穴器的塑性变形主要集中在其外壳中间部位,当成穴器插入种床土壤时,其两侧接触的土壤塑性变形量最大,且向周围成圆形辐射扰动,对种床大、小垄体稳定性均有一定的影响。

a.锥形成穴器-种床土壤互作塑性应变云图

b.楔形成穴器-种床土壤互作塑性应变云图

两类成穴器与其周围种床土壤的接触互作塑性应变分布图及对应云图数值分析可以得出,锥形成穴器对种床土壤作业下的最大塑性变形量约为19.35 mm,楔形成穴器对种床土壤的最大塑性变形量约为12.35 mm。由仿真分析结果计算可得,在相同直插播种载荷与作用时间下,锥形成穴器对种床土壤的最大塑性变形量是楔形成穴器的1.56倍;即种床土壤在锥形成穴器的作用下形成播种穴孔的能力及动土量均较楔形成穴器更加容易,且成穴穴孔底部平整、面积大,与形成楔形穴孔相比其底部不易出现种子被架空现象。因此,玉米全膜双垄沟气动直插式穴播机播种单体选取锥形成穴器在直插播种作业方式下的成穴效果较好。

4 结 论

1)依据玉米全膜双垄沟播的农艺技术要求,设计一种由气缸输出高压气体并快速推动成穴器完成种床垄沟内播种作业的双行气动直插式穴播机。

2)结合ABAQUS有限元软件构建了气动直插式播种单体成穴器与全膜双垄沟种床相互作用的三维模型,通过从模拟结果的Mises应力云图、空间位移云图和塑性应变云图三方面揭示锥形成穴器、楔形成穴器与双垄沟种床土壤相互作用机理。

3)仿真模拟结果表明,当玉米全膜双垄沟气动直插式穴播机作业时,在相同的直插播种作用力下,锥形成穴器与种床土壤互作应力最大值约为1.541 MPa,是楔形成穴器与种床土壤最大值的1.39倍;在相同的载荷与分析步时间内,锥形成穴器对种床土壤作业下的最大塑性变形量约为19.35 mm,楔形成穴器对种床土壤的最大塑性变形量约为12.35 mm。因此,锥形成穴器形成播种穴孔的能力及动土量均较楔形成穴器效果好,更适宜于玉米全膜双垄沟直插式播种作业的相关技术要求。