升从设计到生产转换的协同效率

王开伟 王松 孙刚

摘 要:协同作业在当今的生产关系中越来越具有举足轻重妁地位,在小批量乡品种的所情下,如何能从设计到生产的转换中提升协同效率,减少投产协作周期,缩短中间环节不必要的工序等待时间,快速响应客户需求抢占市场先机.变的越来越重要。

关键词:协同作业;规范;管理;效率;生产链层;质量;

一、引言

协同作业在当今的生产关系中越来越受到重视,尤其是航空、航天项目,如何从设计到生产的转换中提升协同效率,减少投产、生产周期,缩短等待时间, 快速响应客户需求抢占市场先机。生产只是按照预先的设计,实现具体框图的具体操作过程。本文陈述一角,以供参考。

二、建立快速响应的反馈管理

吴曼青院士说过:科技是生产力,管理也是生产力:向科技要效益,也要向管理要效益。对生产链层进行有效的管理和培训,包括项目管理者、设计者、生 产者的管理和培训。管理应该从被动接受向主动思考转变,促进整个生产链层的快速响应水平优化和提高。

利用现有的信息系统,使得ERP、MES等生产工具实现互联互通并优化,充分利用信息的及时性,建立快速反馈响应渠道,如图1。小批量、多品种、快速响应已经成为所里发展趋势。由于生产链层是相互协作的过程,各生产链层间 的生产牯息实现快速共享,避免多层级的重复反馈。紧凑的组织结构和信息技术 能力配置,是提高工作效率的一个重要途径。计划的有效性、执行的有效性、反 馈的及时性,对促进当前的项目、内容以及产生的实际效果应当进行合理评估和总结及优化。

三、建立生产链层行为规范

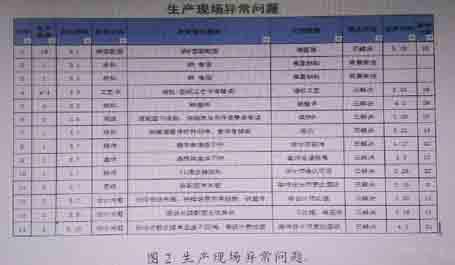

在质量面前,任何任何生产链层都需遵循“三不”原则:有问题的不放过;不查清楚不放过;不解决的不放过。生产现场异常问题如图2所示,用“5W2H” 表示When,发生时间?Where,发生地点?what,发生事件?Who,谁在?Why, 为何发生?How,如何发生?Howmuch 解决代价多少?

建立适应当前所有生产过程的可视化看板或实时显示系统,及时、准确反映 当前生产状态,对生产过程出现的问题,能够实现多层级关注。在生产过程中及 时解决,不能及时解决的必须在显示系统说明原因、何时解决,并作为当前过程 关注点重点关注,并纳入考核系统。利用所里信息化优势,大型数据库或云系统 支撑整个生产过程,设立不同权限范围,使每一个产品的下道工序在执行前,对 前面工序都快速有效地可查、可阅、可反馈,所有的工序过程都可追溯。

(一)图纸设计规范

设计者是整个生产链层的顶层思想,整个生产链层都是围绕这个设计思想服务。规范化、标准化的设计流程有助于链层的协调生产。

(二)生产过程规范

高、精、尖类航空,航天电子产品的生产、加工对环境的要求比较苛刻.环 境、生产工具、仓储等都要有行之有效的防范措施,正个生产,加工,转运等过 程需要一套管理体系支撑,这些是影响生产的重要因素。

(三)产品状态规范

航空、航天类的物料,半成品、成品等按照技术状态和工艺要求,严格按照 管理规范统一规格的标识整齐。产品状态规范是以投产任务为起始点,只要有了投产,才会在生产、加工、装配、试验、交付等一系列的过程中贯穿于每一个阶段的每一项工作。

(四)“四检”执行规范

质量是生产出来的,不是检验出来的。但生产过程中离不开“四检”,“四检”过程执行,重在落实,尤其是协作厂家,应以我所的質量体系为标准,在生产环节中对质量进行严格、有效控制。

自检:确认装配前待装件是否有合格证,运输过程是否会出现异常;装配后 是否符合图纸要求;

互检:下道工序对上道工序的检验,确认器件在生产过程中是否出现异常, 防止出现质量变异;

巡检;不定时对生产过程进行巡检,生产人员的行为、操作是否符合标准要 求,工艺、技术是否跟进等等;

专检:这是生产人员对产品加工质量的最后一道把关,全面专检至关重要。

对生产链层而言,只需要做好一道工序,一切就变的简单明了。一旦组装完成,处理难度将会大大增加,防止不良品流入下道工序,进而从源头开始,杜绝 非功能性问题发生。

(五)质量标准規范

质量标准就是在链层中不折不扣执行技术条件和工艺要求的过程。不放过每一个细节,从细微入手整理符合该产品的应用标准,指导生产过程。不应该内外有别,避免在工作上出现的质量异常问题。

在单位大的链层循环体系中,每一处生产细节都有相应技术熟练的人,对待自己的工作范畴,了解问题的实质比别人多,在具体的操作环节中突破局部的思想桎梏,未雨绸缪创造性的开展工作。同时培养各工序人员按质量作业标准进行工作的习惯,最大限度减少延误几率,精益求精。

(六)协同合作规范

在实际生产过程中,大部分生产信息主要突出的有3个问题:

1、多种物料与日常配送任务之间缺乏有效的辨识优化措施,图纸下发及物料配送只能主观判断,多项目多产品相同或相似的物料识别中易发生异常情况;

2、生产过程中执行标准存在描述不清或引用模糊,导致流程和规范缺乏行之有效的所谓“标准状态”下的概念定位,造成执行过程操作困难;

3、综合管理层级管理是否在第一时间获取生产过程中的需求和存在问题,及时协调处理链层中存在的设计、设备、物料、人员及工序问题引起的其他 等待问题,能否快速及时有效处理等。

出现问题相互间的主动沟通就变得尤其重要,对链层工序反馈的问题,应及时疏通与闭环。例如:生产过程中发现图纸或物料与实际生产情况不符,综合管理根据下道工序的反馈,及时调整弥补工序缺陷,减少中间的等待时间,从一定程度上激活从被动接受转化为主动思考的积极性。培养成产链层团队精神,使链层的协同合作驱动良性循环。

四、结束语

提升从设计到生产转换的协同效率,是整个链层的、跨部门的集体协作活动,一定存在各种各样的问题,只要我们用心组织、尽心策划、静心优化,整个链层的协同效率才能步调一致。

作者简介:

王开伟,电气工程师,供职于中国电子科技集团第三十八研究所, 研究方向电路与系统。王松,省级技能大师工作室成员,供职于中国电子科技集 团第三十八研究所。