钛合金零件电镀镉工艺控制

耿育科,郭初阳,齐江江,方 磊,刘贡平

(1.航空工业西安飞机工业(集团)有限责任公司,陕西 西安 710089;2.中国人民解放军驻西安飞机工业公司军事代表室,陕西 西安 710089)

近几年,钛合金零件被越来越多地应用于航空航天、舰船制造等领域,但随着不断地应用,材料基体腐蚀问题逐渐显现[1-2]。电镀镉工艺是借电解作用,在钛合金零件表面上沉积一层镉,随着工艺技术的不断完善,电镀镉工艺已经运用在船舶机件、航海仪器、仪表和紧固零件的批量生产中。在实际生产过程中,电镀镉技术要求较高,特别是钛合金零件表面电镀镉工艺在国内应用较少,而且涉及氰化物等剧毒物质的使用,因此在制造过程中必须进行严格质量控制,以得到质量可靠的产品。

1 工艺通用要求

钛合金零件电镀镉工艺使用的电镀槽应具有连续过滤功能,过滤器系统应能使可溶性的钛进入镀槽,并且每小时的过滤量应为镀液总体积的2~4倍。过滤器滤芯面积为14.7 dm2,100 L电镀槽、过滤器以及连接管路等所有连续接触镀液的表面应采用不影响电镀零件的低氢脆特性材料制造。其他所有盛装槽液的槽子应采用钢槽体内衬软聚氯乙烯薄板的结构形式或其他耐槽液腐蚀材料制成,并且能够保证长期使用不腐蚀槽体。需要加热的槽子应有温度指示和控制装置。零件贮存槽、酸性活化槽、电镀槽、铬酸出光槽以及钝化槽都应配有槽边抽风装置,其中零件贮存槽和电镀槽还应加装槽盖。电流表读数应易读取,且在要求电镀范围内读数精确到指示电流的±5%以内。测量厚度应采用精度等于或高于被测厚度10%的方法进行。

电镀前零件表面应干净整洁,对于有严重油污的零件,可使用有机溶剂除去表面油污。电镀应在所有基体金属热处理和机械操作完成后进行。开始操作之前,应检查设备和所需溶液是否处于合格状态,确认合格后应对电镀溶液进行搅拌,使温度梯度和浓度梯度最小化。除有机溶剂清洗外,零件在除油和活化之后必须获得水膜连续表面。为确保镀层的完整性和厚度要求,可采用辅助阳极对孔深和内径之比>1∶1的通孔或>0.5∶1的盲孔进行电镀。允许将流过镀槽、外阳极和内阳极的电流分开调节,以保证内孔具有适当的电流密度。电镀时使用的镉阳极板在停止电镀操作后应及时从电镀槽液中取出、清洗干净,并放置到干净的、不被污染的地方。零件在水中的清洗时间应≤2 min,最终漂洗槽的最大总固溶物含量应≤1 000 ppm。酸性和碱性溶液不能使用同一个漂洗槽。

按水质指标将表面处理用水的纯度分为以下等级:Ⅰ级(可溶性固体总含量≤10 ppm)、Ⅱ级(可溶性固体总含量≤50 ppm)和Ⅲ级(生活饮用水)。各主槽溶液配制用水需选用Ⅰ级水;各辅助槽(如碱槽、酸槽和盐槽等)配制用水、钝化后的最终清洗用水应选用Ⅱ级水;其余用水选用Ⅲ级水。零件入镀镉钛槽后,应立即通电对电流密度进行监视和测量,并进行记录。工艺涉及的某些材料是有剧毒和腐蚀性的,须防止其与眼睛、皮肤和衣服直接接触。工作之前应穿戴好防护用品,打开抽风,以免在场人员吸入有毒物质的气雾。操作者在零件生产过程中应注意通风,同时应遵守有关的安全操作规程。

2 工艺流程参数

钛合金零件电镀镉典型工艺流程如下:预清洗→消除应力→碱清洗→温水洗→流动冷水洗→干燥→保护→吹砂→装挂→流动冷水洗→活化→流动冷水洗→电镀镉→流动冷水洗→铬酸清洗→流动冷水洗→干燥→去除保护层并卸挂→刷镀→烘烤→碱清洗活化及清洗→铬酸盐钝化→流动冷水洗→干燥→包装。具体说明及参数选取如下。

1)预清洗。根据零件的表面状态,用有机溶剂进行手工溶剂清洗,以去除零件上的严重油污。

2)消除应力。进行消除应力处理。

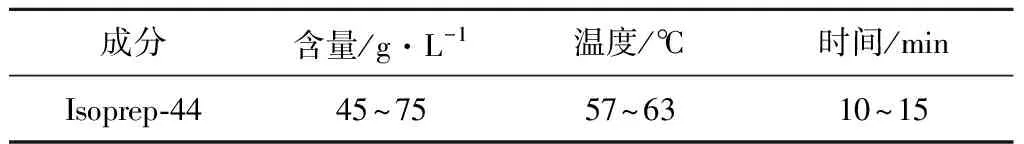

3)碱清洗。槽液成分及工艺参数见表1。

表1 槽液成分及工艺参数

4)温水洗。采用温度为40~60 ℃的水冲洗1~3 min。

5)流动冷水洗。采用室温的水冲洗至少5 min,冷水洗后零件表面应水膜连续。

6)干燥。用压缩空气吹干。

7)保护。需要局部电镀的零件,采用3M的470#胶带或可剥保护涂料AC-850进行保护,浸入槽液中的挂具也应进行保护。

8)吹砂。进行干法吹砂,在原始记录上注明吹砂结束时间。零件吹砂后若不采取防护,在室温下可保存1 h;零件吹砂后若使用中性牛皮纸进行包装防护,在室温下可以保存6 h。在1 h内将零件浸泡在表2所规定的零件贮存溶液中,直到准备放入电镀槽中为止,最长存贮时间为4 h。应确保吹砂过程中零件保护的完整性,对于保护损伤区域应重新进行保护。

表2 溶液成分

9)装挂。装挂零件应避免在电镀过程中产生气体滞留且便于排液,应使零件的电连接牢固可靠,防止产生电弧。

10)流动冷水洗。在室温下采用流动水冲洗1~2 min。

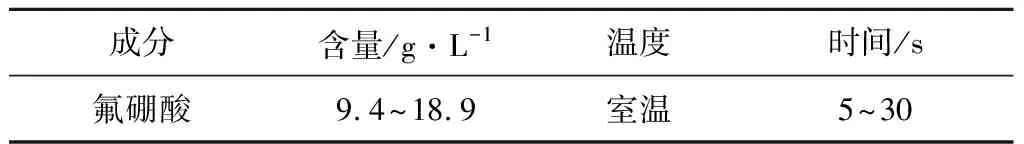

11)活化。槽液成分及工艺参数见表3。表3中,当零件开始形成气泡时,立即取出零件,在2 min内转至下道工序。

表3 槽液成分及工艺参数

12)流动冷水洗。根据零件大小,在室温下用流动冷水洗10~360 s,并在120 s内转入下道工序。流动冷水洗后零件表面应水膜连续。

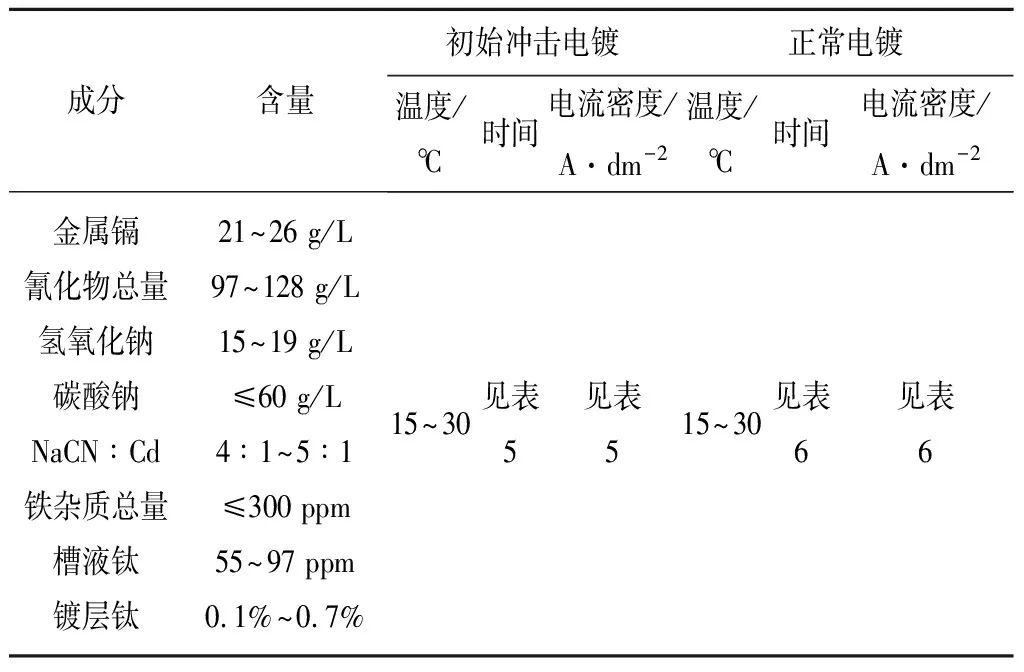

13)电镀镉。镀镉槽液成分及工艺参数见表4。

表4 电镀镉槽液成分及工艺参数

电镀镉工艺的具体要求如下。

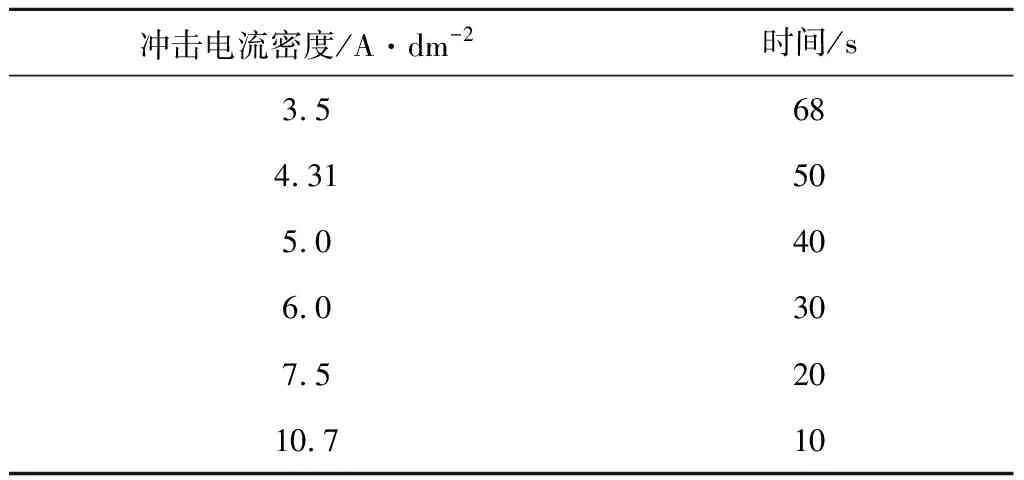

a.冲击电流密度为3.5~10.7 A/dm2,最小冲击时间为10 s(见表5)。

表5 冲击电流密度及时间

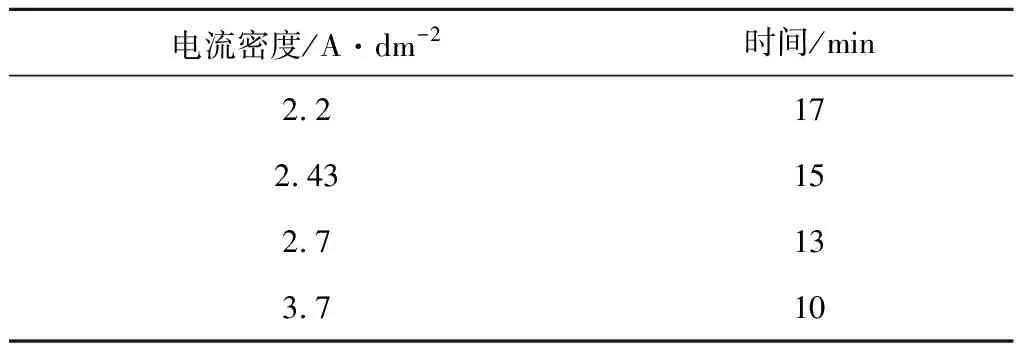

b.正常电镀时应在2.2~3.7 A/dm2电流密度范围内进行电镀。

c.为获得满意的覆盖率,必要时可间断电镀过程,重新装挂零件。

d.对于不能正常装挂的大零件,可以先用辅助阳极进行局部冲击电镀使裸露夹具印获得100%覆盖率,再进行正常电镀。对已电镀的区域可以不进行局部冲击电镀。辅助阳极的尺寸应合适并牢固固定,避免移位和过度冲击镀。

e.镀层厚度为12.7 μm的近似电镀时间见表6。

表6 沉积约12.7 μm厚镀层所需时间

f.在阴极电流密度<2.2 A/dm2下电镀时,将会增加非针孔性镀层的趋势,这可能导致基体的氢脆性;对于表面面积>140 dm2的零件,在6.46 A/dm2以上的电流密度下,最大的冲击电镀时间可以延长至30 s。

14)流动冷水洗。在室温下采用流动水冲洗1~10 min。

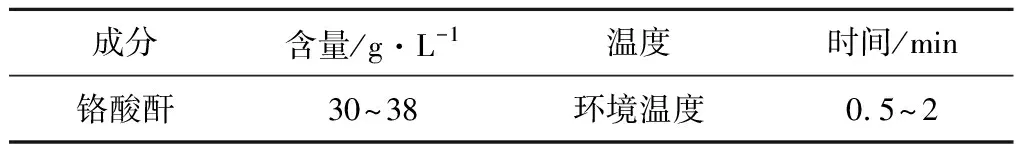

15)铬酸清洗。铬酸槽液成分及工艺参数见表7。

表7 铬酸槽液成分及工艺参数

16)流动冷水洗。在室温下采用流动冷水洗1~2 min。

17)干燥。流动冷水洗后5 min内开始用压缩空气吹干。

18)去除保护层并卸挂。去除钛合金零件保护层并将零件从挂装上拆除。

19)刷镀。对装挂、重新装挂或辅助阳极电镀仍达不到电镀要求的夹具印、接触部位等表面进行刷镀镉修复。

20)烘烤。电镀后4 h内对钛合金零件进行烘烤除氢。

21)碱清洗活化及清洗。按上述3~5工序操作。

22)铬酸盐钝化。铬酸盐钝化槽液成分及工艺参数见表8。

表8 铬酸盐钝化槽液成分及工艺参数

23)流动冷水洗。在室温下用流动冷水洗1~2 min。

24)干燥。流动冷水洗后5 min内用压缩空气吹干。

25)包装。检验合格的零件应立即使用中性包装纸进行包装保护处理。

3 工艺质量检验

3.1 一般要求

所有操作人员应经过培训并持有操作合格证。用于产品检验的场地应与生产场地隔离开,防止成品、在制品和拒收品的混淆。产品检验场地应干净、整洁,不能使产品在检查过程中遭受污染。检验场地应配备检验平台,平台上应衬有软垫,软垫应保持清洁。检验平台上应有足够的照明设备,无论采用天然散射光或无反射光的白色透射光,光的照度应≥300 lx;如果采用日光灯照明,需要40 W日光灯距检验台面在500 mm范围内。

3.2 外观要求

裸眼检查时,要求镀层应为黯淡、连续、光滑、细致的结晶,而且无气泡、凹坑、结瘤、片状或烧伤迹象,无不良的接合。无光泽的外观是合格的标准,零件表面色彩可以不要求均匀一致,经铬酸盐钝化处理后,表面膜应粘附良好,并无粉末状。

3.3 厚度要求

除装挂印、夹具接触点外,最小镀层厚度应为12.7 μm。镀层厚度要求仅适用于直径为20 mm的球能接触到的可见表面,并且所有的可见表面应完全被镀层所覆盖。厚度测量应在烘烤和辅助处理完成之后的镀层上进行。除正常的高阴极电流密度区域外,最大镀层厚度应为20 μm。

3.4 接合力要求

对电镀表面进行胶带试验,包括凹处和可达到的内孔。目视检查零件的试验表面和胶带的胶粘剂表面时,应无起泡或片状剥落。

3.5 钛含量检查

钛含量的分析周期按下述要求控制:1)如果通过分批添加过氧化氢来维护钛含量,则每电镀8 h应分析1次;2)如果电镀生产间断超过168 h,则电镀之前应分析1次;3)在开始电镀零件之前,应使镀层钛含量和电镀溶液钛含量都达到合格值。

镀层钛含量及电镀溶液钛含量检测方法如下:取2块外形尺寸为50 mm×50 mm×(0.08~0.12) mm的铜箔,用有机溶剂进行手工溶剂清洗,将铜箔电镀镉至镀层厚度大约为13 μm,对铜箔进行漂洗、干燥,并称重精确到0.1 mg。在15.6~35 ℃的温度下,分别用50 mL退除镀层溶液(退除镀层溶液由6%的硫酸和2%的硝酸组成)退除每个铜箔上的镀层,当镀层被完全退除时,立即从酸中取出铜箔,对铜箔进行漂洗、干燥,并称重使精确到0.1 mg。分析上述退除溶液中的钛含量,并从镀层的质量和溶液中钛的量计算镀层钛含量,钛含量为0.1%~0.7%为合格,电镀溶液中钛含量为55~97 ppm为合格。

3.6 氢脆性考核

氢脆性的试验周期按下述要求控制。

1)用于连续生产的钛合金电镀镉,每7个日历天应至少进行2次测氢仪试验。

2)对于下列情况应在电镀当天进行测氢仪试验:a.在过滤器中每次填料之后;b.在每次处理碳酸盐之后;c.设备进行了更改;d.非连续的电镀产品(自最后一次测氢仪试验已超过3个工作日);e.经过处理的曾被污染的槽液;f.初次电镀的产品。

4 工艺试验验证

选取4130低合金钢或30CrMnSiA材料作为工艺试验试样,将工艺试验试样电镀镉至镀层厚度为13~18 μm,在200 ℃环境下用烘箱烘烤12 h,然后进行铬酸盐钝化处理,最后检测镀层接合力和试样耐蚀性。

4.1 镀层接合力检测

选取2块外形尺寸为25 mm×100 mm×(0.8~1.5) mm的试验试样,将试样用钳子夹紧,使弯曲直径与试样厚度相当,反复弯曲,直至基体金属折断。在放大5倍的条件下检查断口和相邻区域,镀层与基体金属不分离为合格,在放大镜下观察到镀层龟裂属于合格;镀层与基体金属分离、镀层起皮或脱落为不合格。镀层接合力试验至少每月进行1次检测。

4.2 耐蚀性检测

选取2块外形尺寸为100 mm×150 mm×(0.8~1.5) mm的试验试样。钝化膜层在室温老化24 h后,进行连续暴露96 h的盐雾试验。盐雾试验后,如果既不出现镀镉层腐蚀的白色产物,也不出现基体腐蚀的红褐色产物,则判为合格;如果在正常观察距离出现用裸眼可见腐蚀产物,则判为不合格。耐蚀性试验至少每2个月进行1次。