航空共形薄壁结构件残余应力释放工艺技术研究*

聂宝敏,任清川,周 永

(四川九洲电器集团有限责任公司,四川 绵阳 621000)

随着航空航天业的不断发展,以铝合金为主要材料的航空机载薄壁件,因其具有质量轻的优点而被大量采用,机载薄壁共形件就是航空机载薄壁件中的一类。航空机载共形件能够与飞机、导弹以及卫星等高速运行的载体平台表面相共形,且不破坏载体的外形结构及空气动力学特性[1-3];但因薄壁零件在加工过程中回弹量和尺寸控制较难,产品的精度难以提升,导致加工精度低,生产效率不高。本文以典型的薄壁零件——某型号上天线腔体为对象,针对此类零件特点和难点进行分析,针对应力的释放和回弹量的控制等,提出一套适用于此类共形薄壁结构件加工的通用工艺路线;同时,设计出一套适用于孔加工的通用工装,为后续同类型零件的成形研究打下基础。

3例病人因疾病影响,较长时间离开岗位,从而产生无法胜任工作的担忧。病人C:“我是服装厂仓库保管员,如果换了别的岗位自己也不知道能否适应?”

1 研究对象

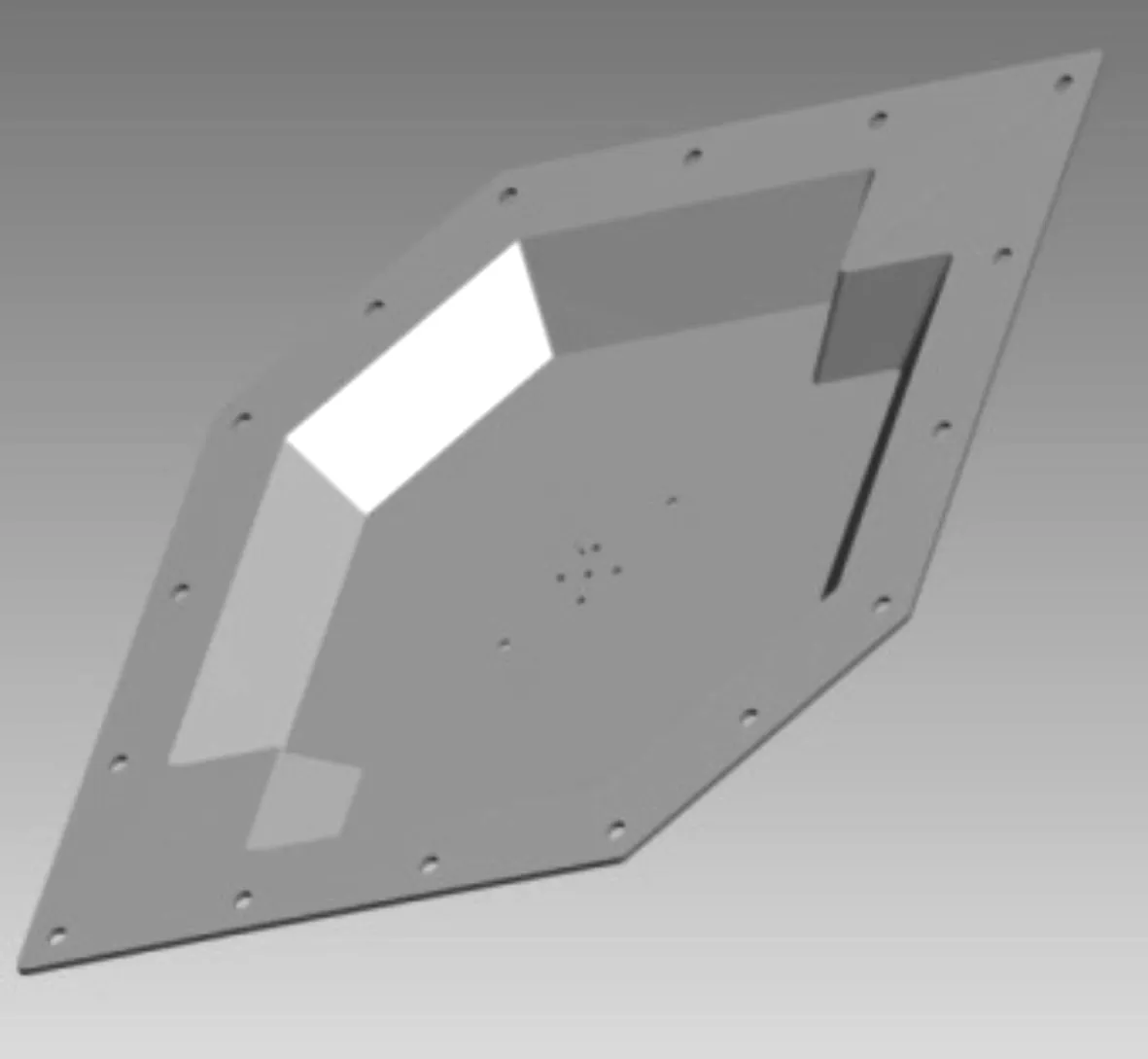

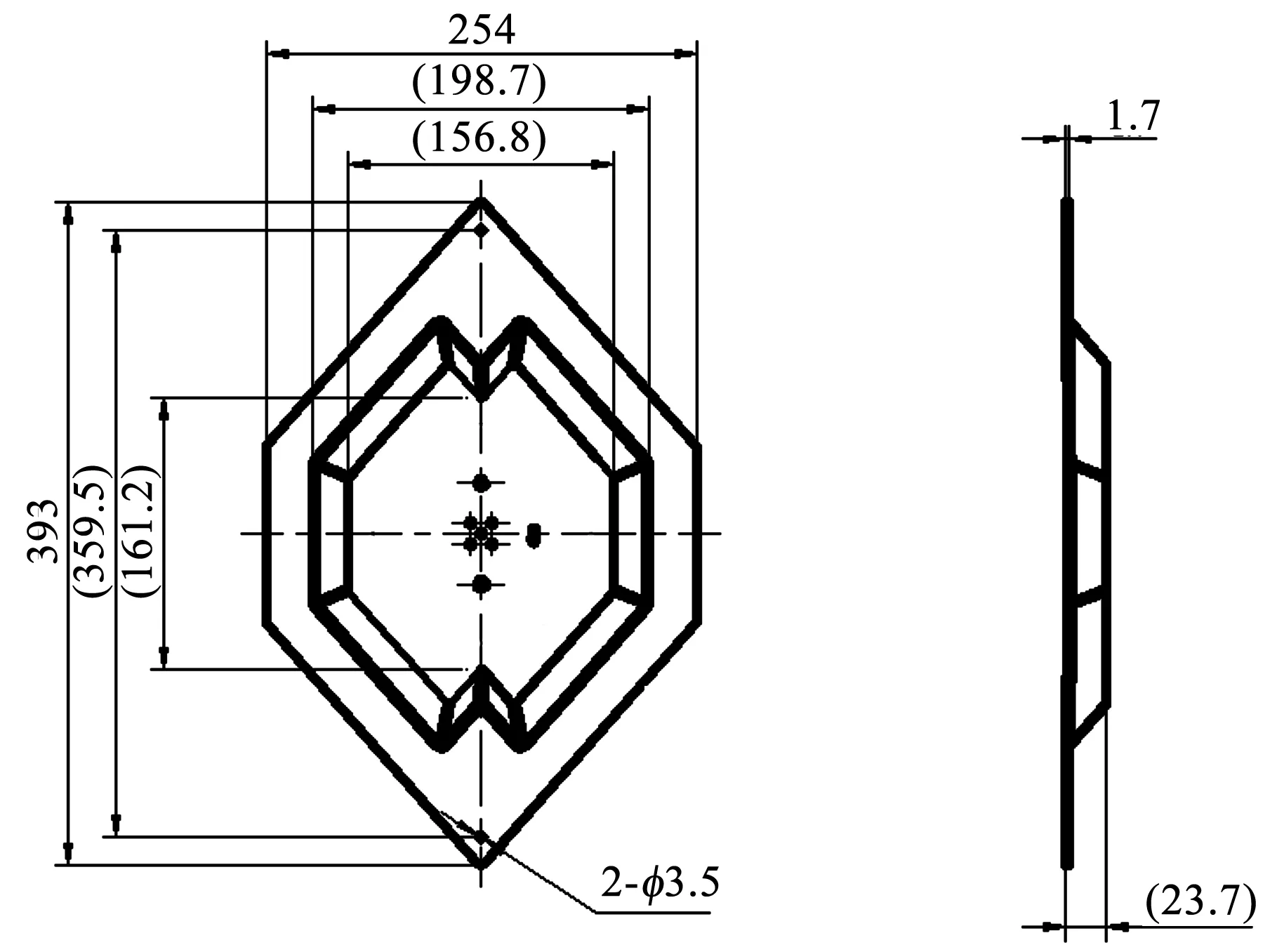

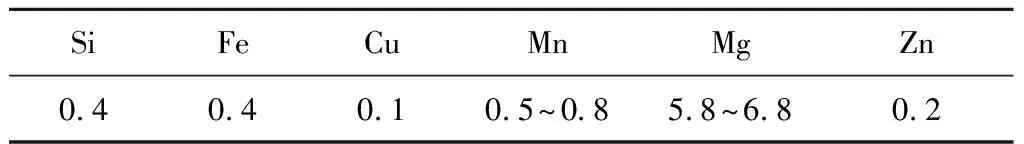

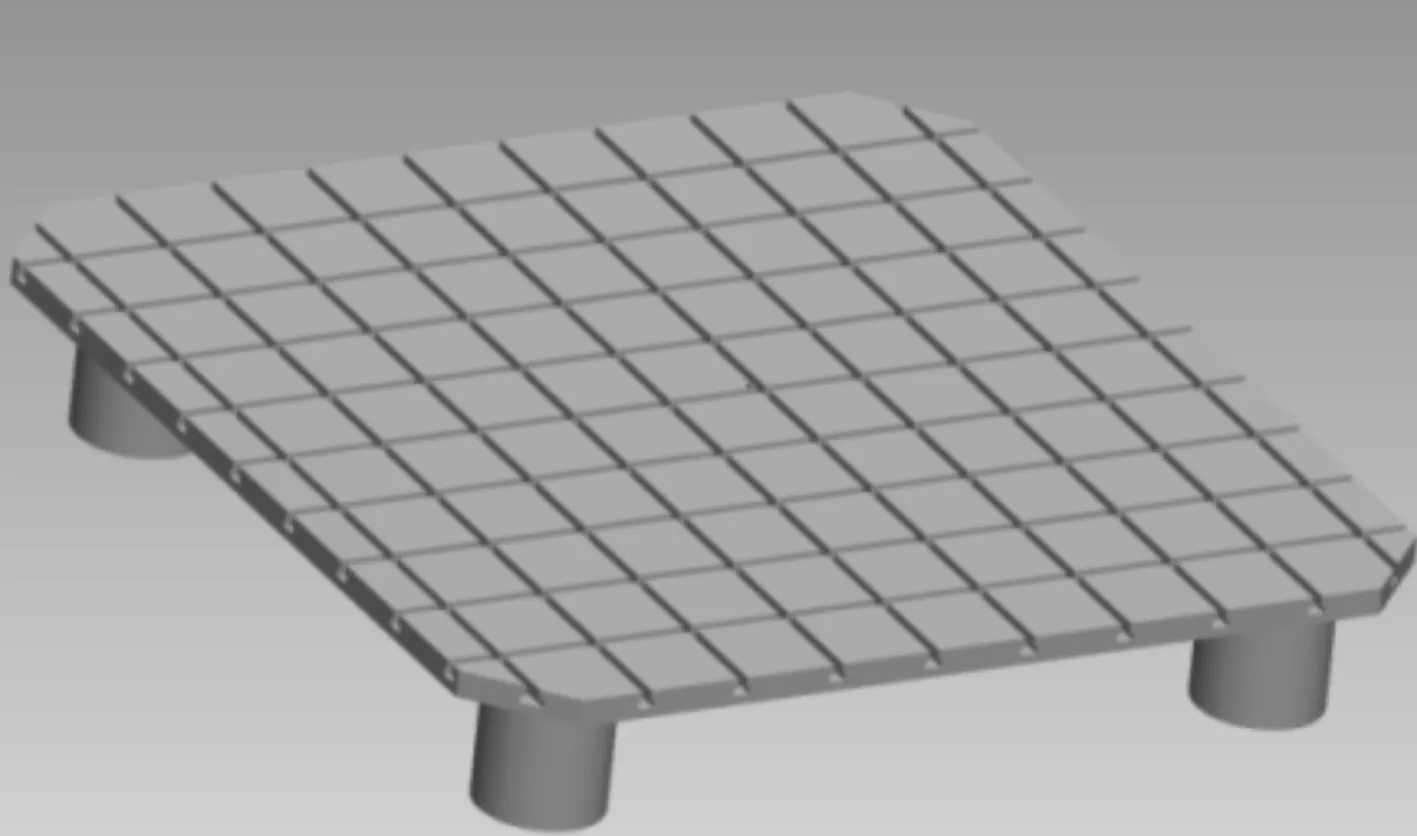

天线腔体零件如图1和图2所示。其材料为5A06-H112,合金中化学成分(质量分数)见表1[4],是具有优秀的物理、化学和力学性能的轻金属材料。

图1 天线腔体三维示意图

图2 天线腔体二维示意图

表1 5A06铝合金的化学成分(质量分数) (%)

设计人员为进一步减轻质量,将腔体壁厚降低至1.7 mm,且整体为一个弧形,这样的设计给加工带来了如下四大难点:1)腔体壁薄导致刚度降低,加工时切削热会引起工件变形,从而使工件尺寸难以控制,影响零件精度;2)弧面加工孔,装夹难度高,再加工薄壁零件在夹紧力的作用下易发生变形,从而影响工件的尺寸精度和形状精度;3)薄壁件悬臂长度达到了约110 mm,位于长度方向的两尖端处,加工时受到刀具轴向铣削力不均,易产生切削振动,导致工件发生变形,且表面质量很难保证;4)天线罩和腔体加工所产生的应力大小和部位均不同,导致变形方式的严重程度不一样,二者加工完成后孔与孔之间的配合有较大的偏差,影响装配精度。

2 振动去应力工艺研究

2.1 工艺路线确定

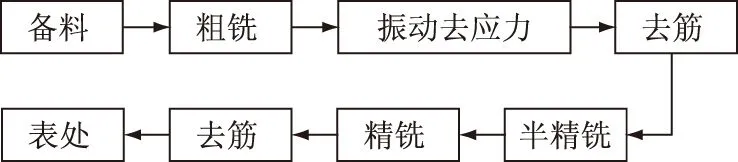

通过分析该零件的结构特点,拟制了3组工艺路线进行对比试验,通过结果分析择优选择。3组工艺路线如下。

因x°λxL*λx和y°λyL*λy,据τx°λxL*L /ττy°λy可知τλxLτλy。据引理1.2的对偶

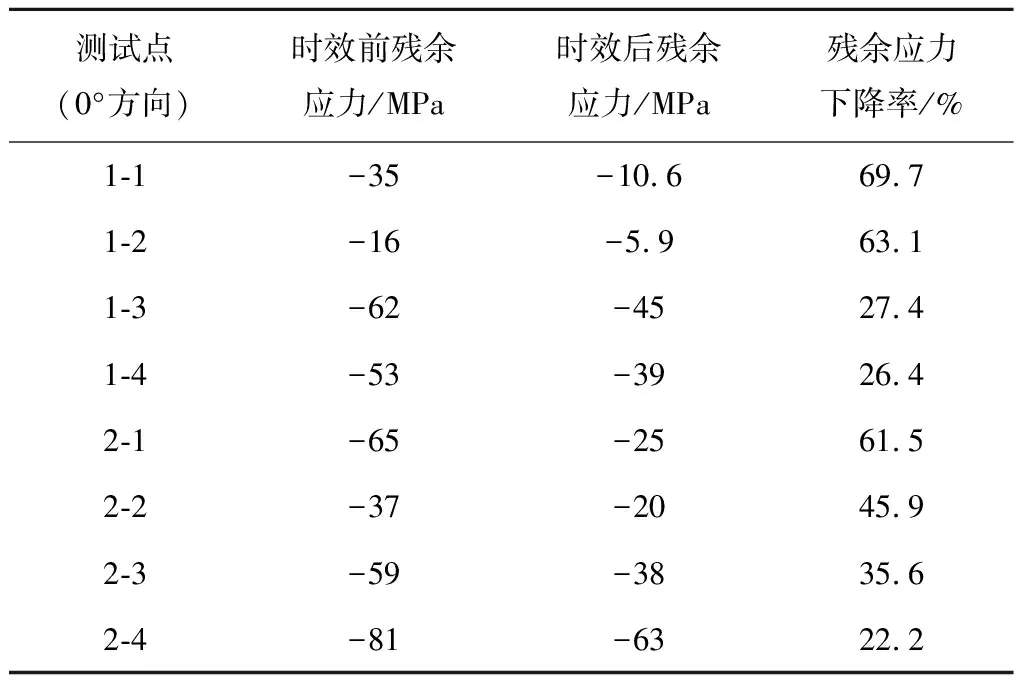

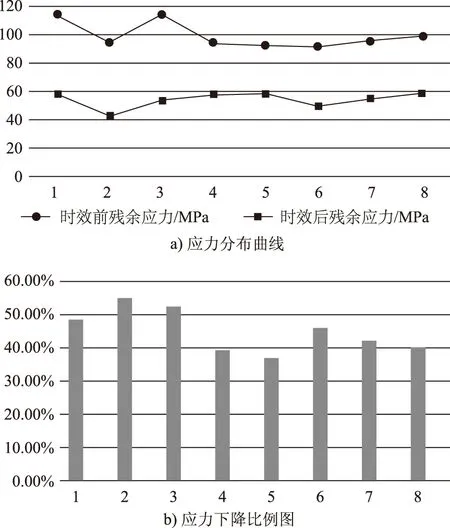

依据设计的工艺参数,设计制造的振动平台和工艺中间件,对完成粗加工的天线腔体(2件)进行了第1轮频谱谐波时效处理,并在时效处理前后对2件工件进行了X射线衍射残余应力测试。测试结果见表3,应力分布曲线及应力下降比例图如图6所示。

本试验采用的振动去应力的技术指标主要依据GB/T 25712《振动时效工艺参数选择及效果评定方法》和QJ 20254—2012《中华人民共和国航天振动标准》对频谱谐波振动时效工艺的评定方法制定。决定频谱谐波振动时效工艺最终效果的因素主要有振动工装结构,工件的工艺中间件结构形式及其装夹方案,以及激振力大小、激振频率和振动时间工艺参数的调试。

选取山西省忻州市忻府区新农村农户杨春光的1亩路边田为试验示范地,使用农家肥1000 kg/亩及云天化镁立硼、硝铵磷复合肥,作为示范田;示范田周围田地使用其它品牌复合肥和尿素,面积也为1亩,作为对照田。均根据农户常年种植习惯与用肥习惯进行相同施肥与管理。两块试验田选在同一路边地块,且与农户常规施肥习惯一致。

对3组工艺路线进行摸底试制,并对优劣性进行对比分析,结果见表2。

表2 工艺路线对比表

工艺中间件毛坯四周预留实心工艺夹持筋刚度较好,结构稳定,但在振动时效时,零件被牢牢束缚在封闭的毛坯中间,无法产生形变,应力难释放;同时,过约束也使零件应力无法均化,加之工艺中间件加工余量过大,会使后续半精加工、精加工阶段再次产生大量的切削应力,最终会导致零件应力去除不充分,成品变形不受控。因此,对工艺中间件结构形式进行了优化,将其工艺夹持筋进行减薄并作对称的镂空处理,以达到降低其刚度,破坏其结构稳定的目的,确保振动时效时工艺中间件自身的振动效果,以及振动平台带动其产生振动。优化后的工艺中间件如图7所示。图7中,“40”开口的上下槽、“4-25”的三角槽、“51.68”开口的左右槽和精加工加强筋外圈的槽均为镂空对称槽,用于应力释放。

图3 薄壁件加工工艺路线

2.2 振动去应力工装及参数

2)备料→粗铣→去应力→精铣→去应力→喷砂→去筋→检验→(校形)→表面处理。

2.2.1 工装平台的设计

由于天线腔体为曲面薄壁类零件,其结构强度和刚度较弱,尺寸较小,不适合采用直接装夹方式,因此需要设计振动工装平台进行装夹,以确保零件能够稳固的安装在工作台上,获得较高能量传递效率,并实现一次处理多件工件。设计的频谱谐波振动时效工装平台如图4所示。该工装平台采用铸铁材质,外形尺寸为1 200 mm×1 200 mm×28 mm。平台上部采用栅格形结构形式,能够有效传递振动能量;平台下部设计有橡胶隔振垫,有利于减少激振能量损失,降低振动噪声,使工装平台在使用过程中处于自由模态状态;同时,配有相应的装夹辅具,整体通用性较强,适用于天线腔体以及其他小、中型工件的装夹。

图4 频谱谐波振动时效振动工装平台示意图

2.2.2 装夹方式的确定

激振器采用弓形夹的方式进行安装,此装夹形式决定了激振器需安装在工装平台的边缘处,平台为对称的正方形结构,2件工艺中间件振动时效处理时在平台上的装夹位置对称(见图5),激振器放置于2中间件对称线上平台的边缘处。从布局上对称装夹可使结构的模态振型对称(即变形对称),激振器的激扰能量能够均匀地传递于两中间件,避免振动时效处理后2件工艺中间件的处理效果存在较大差异。

3)备料→粗铣→去应力→半精铣→去应力→精铣→喷砂→去筋→检验→(校形)→表面处理。

图5 工件与激振器位置示意图

2.2.3 工艺参数的选择

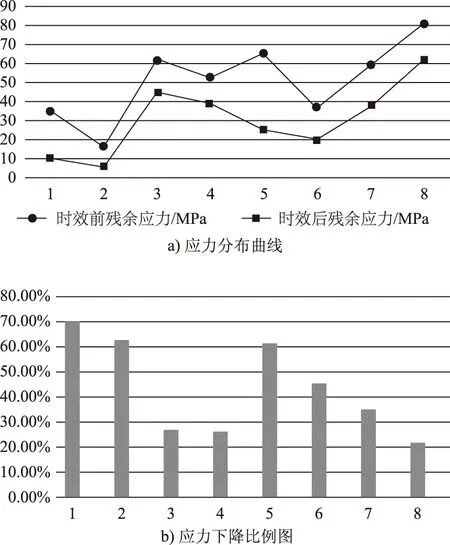

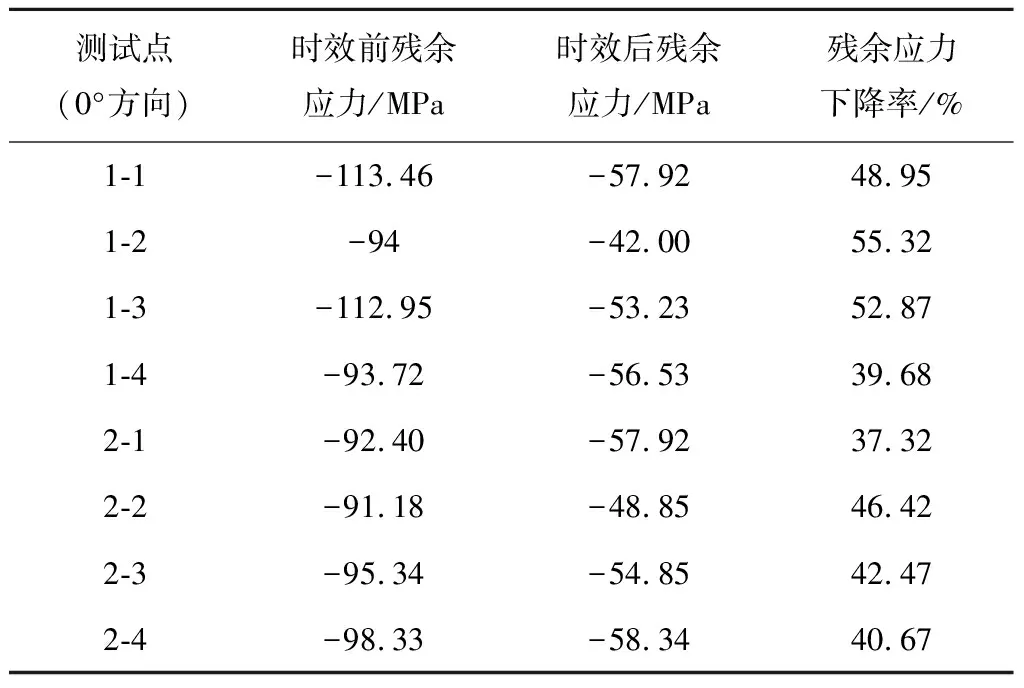

依据优化后的工艺中间件,完成了天线腔体的第2轮频谱谐波时效处理,并在时效处理前后对工件进行了X射线衍射残余应力测试,测试结果见表4,应力分布曲线及应力下降比例图如图8所示。根据检测情况和图8可知,其时效情况基本正常,残余应力整体上有明显的下降,最小下降37.32%,最大下降55.32%。应力分布均衡化较好,残余应力分布为-42.00~-58.34 MPa,分布比较稳定。但是点1-4和2-1的残余应力变化率为39.68%和37.32%,未达到项目目标值(40%),点2-2、2-3、2-4的测试结果也仅仅略微超出40%,因此在工艺过程中仍存在一些问题和改善的空间。

2.3 试验验证

1)备料→铣→去应力→喷砂→去筋→检验→(校形)→表面处理。

其次,构建完整的植物群落结构研究体系。针对不同区域、不同场地的城乡环境,将研究视角放在“点”“线”“面”的逐级深化研究,深入研究民居单体与聚落群体之间、植物特性与植被群体组合之间的植物搭配文化,完善本地民居的植物群落结构的搭配文化。

表3 频谱谐波时效残余应力检测表

图6 应力分布曲线及应力下降比例图

根据检测情况可知,其时效情况不理想,残余应力整体下降和均衡化较低。点1-1、1-2、2-1、2-2测试点的残余应力达到了40%以上的综合变化率,但点1-3、1-4、2-3、2-4测试点的残余应力未达到40%以上的综合变化率。从图6可以看出,在时效前残余应力为-16~-81 MPa,时效后残余应力为-5.9~-63 MPa,应力分布仍不稳定,并且点1-3和点2-4仍存在较大的峰值压应力(-45和-63 MPa)。经过分析和论证可知,出现该问题的主要原因是工艺中间模型设计不合理,预留的工艺筋过厚,影响了平台变形带动工艺中间件变形产生应力,共振变形不均匀,与残余应力叠加效果不好,未完全达到振动时效效果;因此,通过模态仿真分析对工艺中间件进行了优化设计,改进了中间件结构形式,其他工艺参数的调试、确定方法以及工件装夹方式等保持不变。

2.4 改进优化

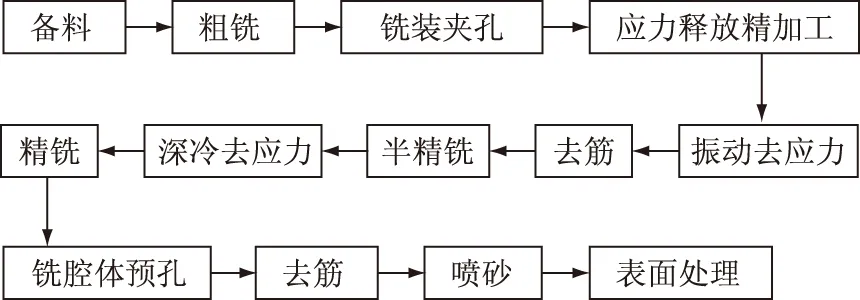

结合初定的3条工艺路线试制结果分析发现,产品报废的主要原因在于应力二次释放产生的变形,即使采用了一些去应力措施零件变形依然很大,不仅影响了零件的尺寸精度,还对后续的一系列加工造成了困扰;因此零件制造的关键点就在于应力的去除。常规的应力去除(自然实效)不能满足产品的需求,为了逐步释放应力,加工工艺仍采用粗铣、半精铣和精铣的递进加工方式,在工艺路线中增加振动去应力的工艺手段,以达到消除内应力的作用。再拟制了如图3所示的工艺路线进行工艺试验,根据试验情况再做进一步优化。

1.2.6 寒暑假期生活状况 问卷学生普遍回答在家放松休息,每天的生活都是吃吃睡睡、看电视、玩游戏、会亲友;少数学生帮助家长做家务、干农活或做点社会兼职;个别学生利用假期到驾校学开车、外出旅游,学习看书和进行体育锻炼的学生是极少数。

图7 优化后的零件中间件示意图

为确定激振频率,给工件施加间歇式试振动,对工件进行频谱分析。通过傅里叶分析,在100 Hz频率内寻找工件的低次谐波频率。由设备自动优选出了7个谐波频率(77、82、75、78、84、52和48 Hz),满足GB/T 25712《振动时效工艺参数选择及效果评定方法》和QJ 20254—2012《中华人民共和国航天振动标准》的规定,可在其中任选5个谐波频率进行样件的试振和调试。

表4 频谱谐波时效残余应力检测表

图8 应力分布曲线及应力下降比例图

3 深冷处理去应力工艺研究

3.1 工艺路线确定

经过分析,改进后的工艺中间件取得了较好的改良效果,有几个点残余应力下降幅度不充分,将在半精铣之后再利用热处理的手段释放、均化内应力,消除零件的应力变形,以获得良好的几何尺寸和几何精度。鉴于铝合金薄壁零件在固溶强化过程中的工艺特点,基本排除采用高温去应力退火的可能性,而通过机械冷压、压缩或振动等应力消除方法对薄壁件的处理极易产生二次接触应力变形。根据相关铝合金薄壁零件的特性,选用深冷处理作为释放、均化内应力以提高零件的尺寸稳定性。根据上述验证分析,对工艺路线重新做了调整,调整后的工艺路线如图9所示。

图9 优化后的薄壁件加工工艺路线

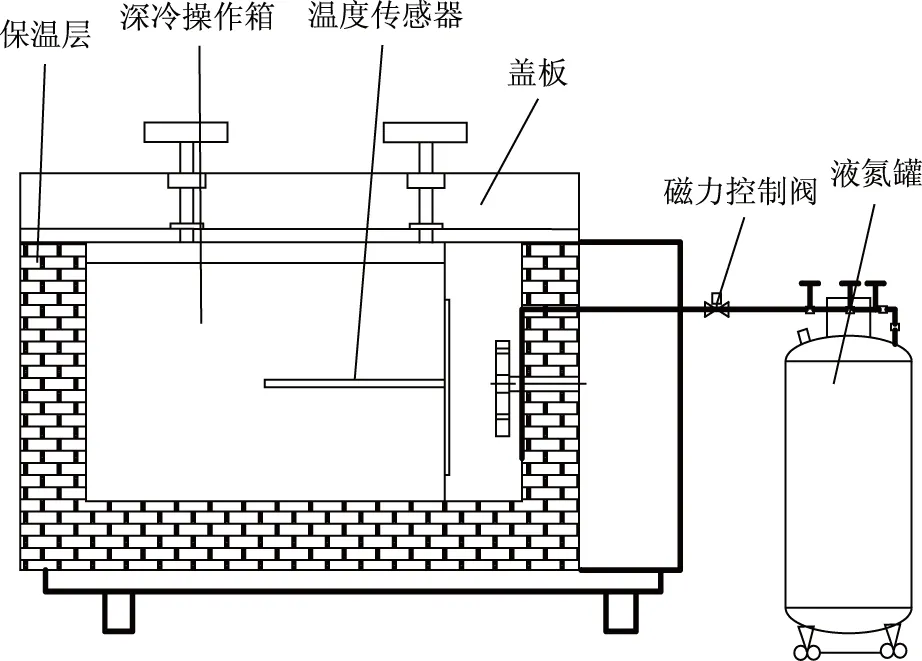

3.2 设备优化

针对薄壁零件摆放的特殊需求,对深冷系统进行了改良,其中,深冷操作箱需要根据薄壁零件外形配置针对性的随炉夹具,而温度传感器也按温度调节要求改良可控精度范围。改良后的深冷设备如图10所示。

图10 改良后的深冷箱系统图

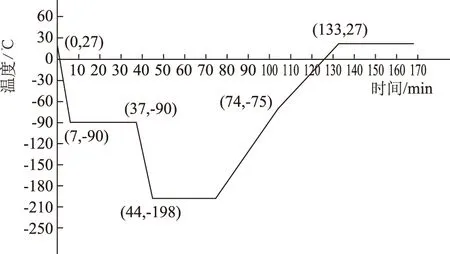

3.3 参数优化

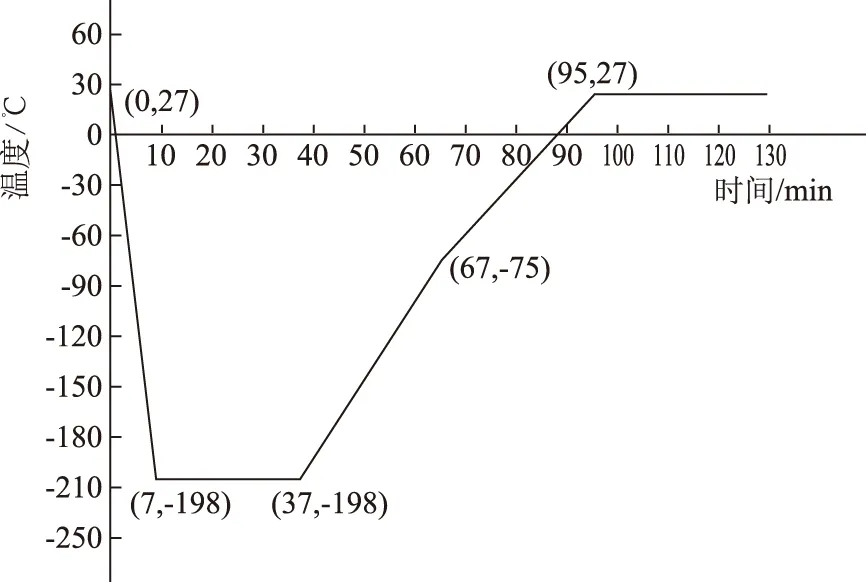

工厂现有的经典深冷工艺参数曲线如图11所示,用于常规零件的应力释放。考虑到试验所选择的异型薄壁零件结构的特殊性,对常规深冷曲线进行优化,采用阶梯温度进行“降温→保温→降温”的步骤(见图12),拟防止突然降温导致薄壁件变形,同时最大化地去除零件的应力。

图11 常规深冷工艺参数曲线

图12 优化后的深冷工艺参数曲线

零件深冷处理后,考虑到天线罩和腔体加工所产生的应力大小和部位均不同,导致变形方式的严重程度不一样,二者加工完成后孔与孔之间的配合有较大的偏差,影响装配精度,精加工时不加工出天线腔体的配合孔,仅加工出两端与天线罩的配合孔用于天线腔体和天线罩粘贴时配合,精加工完成后去掉工艺筋,进行喷砂和表面处理,为后期和天线罩粘接做前期准备。

然而,有相当多的化学家不认可这一发现。瑞利和拉姆塞对氩气做了更深入的实验研究,证明了氩气原来就包含在空气中,其化学特性极不活泼:把氩与其他气体、固体或液体混合在一起加热或者通电,都未发生任何化合和分解现象,它是化学性质不同于其他元素的惰性元素;用物理法测得氩的恒压热容Cp与恒容热容Cv之比为1.653,从而推知氩为单原子分子,原子量为40。他们无可辩驳地确证了新元素氩的客观存在。

4 结语

通过在共形薄壁零件粗加工后引入振动去应力工艺技术后能有效地消除大量的残余应力,半精加工后进一步结合针对此类零件优化后的深冷处理,可以进一步消除因切削产生的残余应力,使零件后期变形问题得到了很好的改善,提高了零件的合格率,为工厂带来了较好的效益。