超高水头混流式水轮机转轮制造技术

施旭明,金小锋,花雷生

(浙江富春江水电设备有限公司,浙江杭州311500)

1 概 述

笔者所在公司承制了某项目超高水头混流式水轮发电机组,此项目最大水头近700 m,为目前世界上水头最高的常规式混流式机组。为了保证机组的性能及出力,转轮采用长短叶片形式。因其流道狭长、尺寸较小、型线要求高、可作业空间有限,给制造提出了很大的难题。

由于该转轮直径小且叶片数量多,导致叶片出水边开口值极小(见图1),短叶片出水边开口值仅为71.5mm,长叶片出水边开口值仅为58.5mm,按常规制作方法根本没有空间进行焊接、打磨及探伤等。

图1 转轮叶片出水边开口值示意

2 转轮特性

2.1 水轮机技术参数

水轮机型号为HL—LJ—251,额定功率126 MW,额定水头640.5 m,最大水头689.6 m,额定转速600 r/min。

2.2 转轮相关数据

转轮进口直径2 510 mm,转轮高度820 mm,转轮重量7.9 t。

转轮叶片形式为15张长叶片、15张短叶片,材质为ASTM A743 CA6NM 铸件(见图2)。

图2 转轮外观

3 转轮制作流程

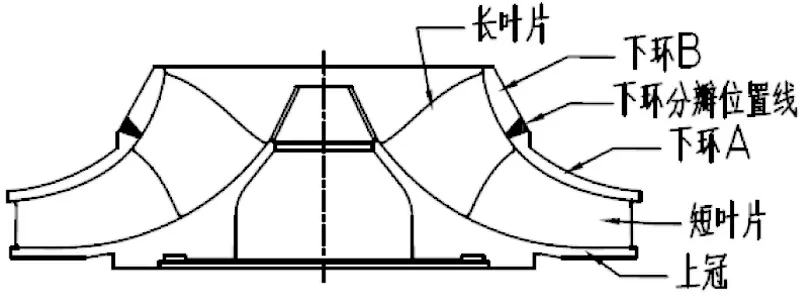

通过3D打印1∶1的转轮模型,模拟焊缝的焊接及打磨,最终经过模拟后确定将下环分为A+B两段(见图3),将转轮组焊过程分为实行二次组装、二次焊接的制作流程(见图4)。

图3 转轮平面示意

图4 制作流程示意

3.1 上冠就位划线、吊装长短叶片

上冠调平,就位于组焊支墩上,上冠过流面上划出叶片组装位置线。30张长短叶片按配重后的位置吊装就位,叶片尺寸调整到位后固定(见图5)。

图5上冠与长短叶片组装示意

叶片进出水边节距尺寸需满足图纸要求公差,采用反变形方法调整每张叶片空间组装位置。

3.2 吊装下环A

以上冠为基准,吊装下环A(见图6)。

控制下环与上冠同心度在0.5mm以内,下环高程方向上预留3mm收缩余量。

图6 吊装下环A示意

上冠、下环外圆侧安装加强环,控制并减小焊接过程中的波浪变形(见图7)。

图7 转轮加强圈示意

转轮整体进行加固焊接,焊接时注意对称施焊。

焊接过程中监控上冠、下环高程尺寸,并在上冠与下环间加支撑,控制高程尺寸防止收缩过量。

3.3 长短叶片焊缝焊接、打磨、探伤

因焊接空间限制,将转轮放置于变位机上,以改善焊接位置及提高焊接质量(见图8)。

施焊过程中需多次调整焊接位置,以达到可操作状态。

图8 转轮在变位机上示意

焊缝焊接完成之后,转轮在变位机上进行打磨。转轮叶片所有的焊缝均需进行UT探伤合格。

进退火炉实施一次热处理,减小焊接应力,因转轮后续下环B的组焊打磨作业周期长,降低前期已焊接完成焊缝产生裂纹的风险。

3.4 吊装下环B、焊接下环A与下环B的环焊缝、焊接长叶片与下环B的焊缝

吊装下环B,控制下环B与上冠同心度小于0.5 mm,下环B高程方向上预留3 mm收缩余量(见图9)。

焊接下环A与下环B的环焊缝,焊接时采用分段退焊。背部陶瓷衬垫保护,保证焊透。

长叶片与下环B出水边尺寸调整到位后,进行焊接,焊缝打磨完成,探伤合格。

图9 组装下环B示意

3.5 组焊泄水锥

组焊泄水锥,要求同心度控制小于0.5 mm。

3.6 二次热处理

转轮进退火炉进行二次热处理。

转轮整体检查合格之后,转后续金加工作业。

4 转轮制作关键点

4.1 长叶片出水边尺寸控制

因转轮前期焊接时无下环B,导致出水边部位悬空状态,尺寸变化较大;故长叶片出水边尺寸控制难度较大。实际在组装下环B时,发现此处焊缝间隙较大,因转轮出水边开口值要求高,公差为-0.6~+1.9 mm,尺寸不易控制(见图10)。

图10 出水边加强板示意

通过在叶片上加防变形加强板及调整焊接顺序加以控制。

焊接时,叶片出水边端部70 mm焊缝先焊接完成,待出水边尺寸定型后再焊接其余部位,采用此方法控制出水边节距尺寸。

4.2 短叶片出水边区域焊缝焊接及打磨操作

转轮短叶片出水边区域,因叶片布置密集而导致作业空间狭小(见图11)。打磨及焊接作业因视线及操作空间受限,致使常规作业无法完成。

采用定制微型风动打磨设备及小型焊枪,并在操作时采用镜子观察的方式,使焊缝达到要求。

图11 焊缝操作难点示意

4.3 叶片出水边厚度控制

叶片出水边区域厚度参考IEC标准规定,厚度在±15%范围以内。通过在出水边区域焊缝打磨过程中采用合适直径的磨头、长边圆弧检查样板及厚度卡钳方式测量加以控制,使出水边区域厚度满足标准要求(见图12)。

图12 厚度检测设备示意

5 结 语

超高水头混流式水轮机转轮因叶片数量多、制作空间小,故将下环分割成两段后进行组焊,制作过程进行二次组装、二次焊接;经过各阶段关键点的质量控制,制作过程中问题的及时发现和解决,顺利完成了4只转轮的制造。

此转轮的成功制作,开拓了转轮制作的一种新方法,为同类型的转轮制作提供了宝贵的经验。

——“AABC”和“无X无X”式词语