轴承圈套超声波检测缺陷定位修正方法的研究

兰叶深 刘文军 王宇星

摘要:轴承圈套缺陷的位置与缺陷的类型息息相关,超声检测仪器的定位系统是基于检测工件是平面工件设计的,对轴承圈套进行超声波缺陷检测时,检测仪器无法显示缺陷的准确位置信息,针对这一不足,本文提出一种基于Matlab的缺陷定位方法对超声检测仪器的位置参数进行修正,在检测过程中发现缺陷后只需修改Matlab程序中的工件内径、厚度、探头的斜率和缺陷的显示深度四个参数,便可快速、准确的计算出缺陷的位置信息,提高了轴承缺陷检测的工作效率。

关键词:轴承圈套;超声检测;缺陷定位;数值修正

引言

超聲波缺陷检测式当前轴承缺陷检测中应用最为广泛的方法之一[1],对轴承圈套缺陷的超声波检测时通过检测获取的相应的参数,然后将参数对照相关质量验收标准,对此圈套进行是否合格的判定。目前超声波缺陷检测的定位系统是根据待测工件平面所设计的,当采用斜探头检测时,波束轴线在待检测面发生折射,工件中的缺陷位置就由探头的折射角和声程来确定。这种定位方法操作简单,但是只适合用于检测平面,当被检测工件为曲面时,缺陷所在位置难以确定。在轴承再制造的过程中,往往因为缺陷超标需要返修,根据超声波仪器上所示的缺陷位置,返修的部位会由于定位不准,造成材料的浪费并且影响生产效率,因此,对轴承圈套超声检测过程中发现疑似缺陷进行定位修正是必要的。

本文提出了一种采用Matlab轴承圈套超声检测缺陷定位方法,为便于检测人员对轴承圈套中缺陷的快速定位,根据给出的缺陷定位程序,在进行轴承圈套工件检测过程中,如果发现缺陷,只需要修改其中的四个参数即可快速、准确地计算出缺陷的位置信息,计算简单快捷。

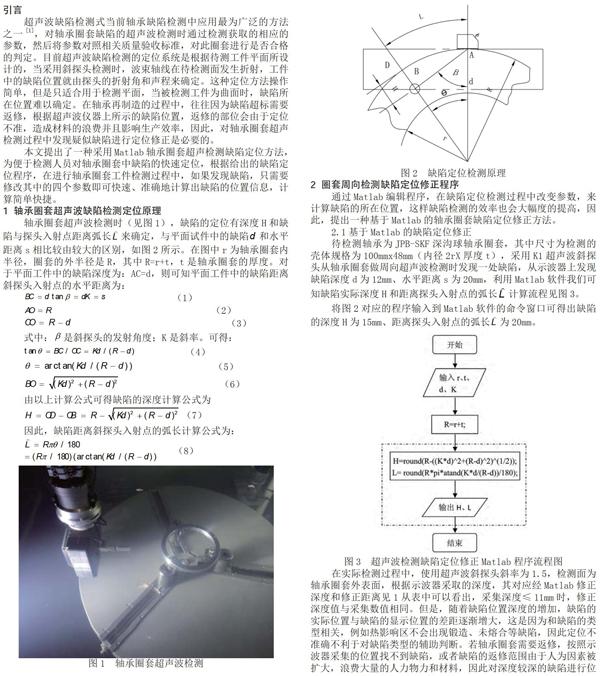

1 轴承圈套超声波缺陷检测定位原理

2 圈套周向检测缺陷定位修正程序

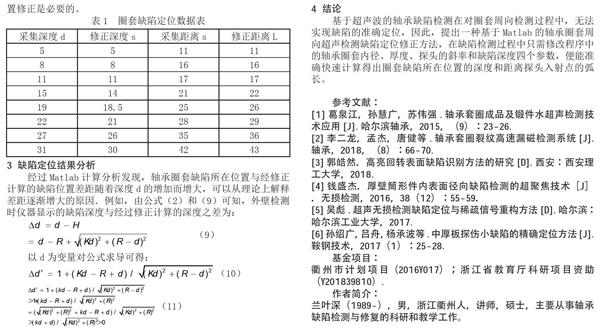

通过Matlab编辑程序,在缺陷定位检测过程中改变参数,来计算缺陷的所在位置,这样缺陷检测的效率也会大幅度的提高,因此,提出一种基于Matlab的轴承圈套缺陷定位修正方法。

2.1基于Matlab的缺陷定位修正

待检测轴承为JPB-SKF深沟球轴承圈套,其中尺寸为检测的壳体规格为100mmx48mm(内径2rX厚度t),采用K1超声波斜探头从轴承圈套做周向超声波检测时发现一处缺陷,从示波器上发现缺陷深度d为12mm、水平距离s为20mm,利用Matlab软件我们可知缺陷实际深度H和距离探头入射点的弧长计算流程见图3。

将图2对应的程序输入到Matlab软件的命令窗口可得出缺陷的深度H为15mm、距离探头入射点的弧长为20mm。

在实际检测过程中,使用超声波斜探头斜率为1.5,检测面为轴承圈套外表面,根据示波器采取的深度,其对应经Matlab修正深度和修正距离见1从表中可以看出,采集深度≤11mm时,修正深度值与采集数值相同。但是,随着缺陷位置深度的增加,缺陷的实际位置与缺陷的显示位置的差距逐渐增大,这是因为和缺陷的类型相关,例如热影响区不会出现锻造、未熔合等缺陷,因此定位不准确不利于对缺陷类型的辅助判断。若轴承圈套需要返修,按照示波器采集的位置找不到缺陷,或者缺陷的返修范围由于人为因素被扩大,浪费大量的人力物力和材料,因此对深度较深的缺陷进行位置修正是必要的。

3 缺陷定位结果分析

4 结论

基于超声波的轴承缺陷检测在对圈套周向检测过程中,无法实现缺陷的准确定位,因此,提出一种基于Matlab的轴承圈套周向超声检测缺陷定位修正方法,在缺陷检测过程中只需修改程序中的轴承圈套内径、厚度、探头的斜率和缺陷深度四个参数,便能准确快速计算得出圈套缺陷所在位置的深度和距离探头入射点的弧长。

参考文献:

[1]葛泉江,孙慧广,苏伟强.轴承套圈成品及锻件水超声检测技术应用[J].哈尔滨轴承,2015,(9):23-26.

[2]李二龙,孟杰,唐健等.轴承套圈裂纹高速漏磁检测系统[J].轴承,2018,(8):66-70.

[3]郭皓然.高亮回转表面缺陷识别方法的研究[D].西安:西安理工大学,2018.

[4]钱盛杰.厚壁筒形件内表面径向缺陷检测的超聚焦技术[J].无损检测,2016,38(12):55-59.

[5]吴彪.超声无损检测缺陷定位与稀疏信号重构方法[D].哈尔滨:哈尔滨工业大学,2017.

[6]孙绍广,吕舟,杨承波等.中厚板探伤小缺陷的精确定位方法[J].鞍钢技术,2017(1):25-28.

基金项目:

衢州市计划项目(2016Y017);浙江省教育厅科研项目资助(Y201839810).

作者简介:

兰叶深(1989-),男,浙江衢州人,讲师,硕士,主要从事轴承缺陷检测与修复的科研和教学工作。