免耕播种机动态仿生破茬装置设计与参数试验优化

贾洪雷 郭明卓 郭春江 郑 健 张成亮 赵佳乐

(1.吉林大学工程仿生教育部重点实验室, 长春 130025; 2.吉林大学生物与农业工程学院, 长春 130025; 3.哈尔滨市农业科学院, 哈尔滨 150028)

0 引言

优质的土壤性状是玉米稳产增收的基础,保护性耕作因具有恢复地力、增加土壤有机质含量和提高降水利用率等优点,已逐步成为主流耕作模式[1-2]。东北地区为玉米一熟区,秸秆、根茬粗壮量大,且由于气候低温易旱致使秸秆、根茬难以腐烂,破茬防堵作业所需切割扭矩极大,致使免耕播种作业时秸秆根茬难以切断,残茬缠绕堵塞播种机具,严重影响了作业质量与效率,制约了保护性耕作在东北地区的发展[3-4]。

为此,现有免耕播种机均设有破茬防堵装置,为有效提高其秸秆切断率和降低作业所需切割扭矩,国内外学者开展了大量研究[5-8],上述研究均对破茬防堵装置研制与推广起到了有力的促进作用,而仿生学等技术的逐步成熟也为进一步提升农业机械作业性能提供了可能。

仿生学作为一门新兴工程学科,已在工程领域得到了大面积应用[9]。生物经过亿万年的进化,总能利用现有材料和最小的能量消耗,“制造”出功能最优的生物体结构,仿生学正是通过研究生物的优异结构特性为人类解决科学技术难题提供灵感。目前,通过仿生学原理解决农业机械领域难题,已经逐步受到人们的重视[10-12],这些研究表明,通过仿生学设计可有效提升农业机械的作业性能。

因此,本文基于仿生学原理,融合免耕播种机破茬防堵机构作业原理与蝗虫口器高效切割机理,在结构形态仿生的基础上,加入运动形态仿生,设计一种可实现双刀盘异向等速旋转切割作业的动态仿生破茬装置,其可同时模拟出蝗虫口器切割植物纤维时的运动方式与口器结构形态特点,实现运动方式和形态结构的耦合仿生设计,并通过理论分析、试验优化和回归分析等方法,明确该机构结构和作业参数对残茬秸秆切割性能的影响规律,从而为高性能破茬防堵装置的设计提供理论与技术支撑。

1 免耕播种机动态仿生防堵装置设计

1.1 生物原型分析

蝗虫是一种常见的直翅目昆虫,主要以玉米、水稻等农作物为食,因此其口器进化出了具有对禾本性植物高效、低阻切割功效的结构和咬合方式。如图1所示,蝗虫口器结构具有一组对称的上颚结构,上颚前端左右切齿叶各包括4个顶端尖锐的大齿,长度约为上颚的三分之一,组成了多段阶梯锯齿状切割刃口结构,该结构可有效减少对植物纤维的拉伸,进而降低作业所需切割扭矩;同时上颚的基部具有强大的收肌腱和较小的展肌腱,两束肌肉通过快速的伸缩和舒展,能灵活的控制上颚的转动,进食过程中,使两上颚同时向内侧旋转,对植物纤维进行类似于剪刀的异向等速旋转切割作业,可有效降低切割扭矩[13]。本文所设计的仿蝗虫动态仿生破茬机构可模拟出蝗虫口器进食时的异向等速咬合运动方式,以及多段阶梯锯齿状的口器结构,进而达到高效破茬防堵作业效果。

图1 蝗虫口器结构Fig.1 Structure diagrams of locust mouthpart

1.2 动态仿生破茬装置结构设计与作业原理

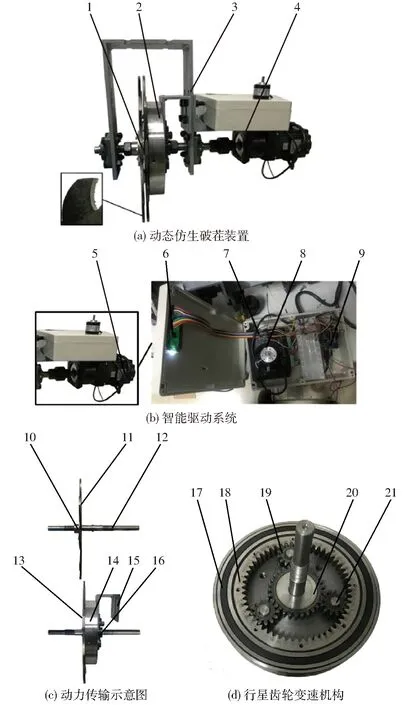

如图2a所示,动态仿生破茬装置主要由智能驱动系统、行星齿轮变速机构、仿生破茬刀(正转和反转)等组成,其中仿生破茬刀上设有仿蝗虫口器刀片,其刀刃曲线采用仿蝗虫口器切齿叶结构设计,其中正、反转仿生破茬刀各具有9个和18个仿蝗虫口器刀片。如图2b所示,智能驱动系统由步进电机、转速智能控制系统和动力输出轴组成,其中转速智能控制系统由驱动器、编码器、显示模块等组成。如图2c所示,智能驱动系统的动力输出轴通过联轴器与驱动轴连接,正转仿生破茬刀通过固定轴套固连在驱动轴上,驱动轴与反转仿生破茬刀通过行星齿轮变速机构相连接,反转仿生破茬刀通过螺栓固连在行星齿轮变速机构的内齿圈上。如图2d所示,行星齿轮变速机构由1个太阳齿轮、3个行星齿轮、1个内齿圈等组成,其中太阳齿轮通过键连接与驱动轴固连[14]。

图2 动态仿生破茬装置结构图Fig.2 Structure diagrams of dynamic bionic stubble cutting device1.仿生破茬刀 2.行星齿轮变速机构 3.连接机构 4.智能驱动系统 5.步进电机 6.显示模块 7.驱动器 8.编码器 9.主控芯片 10.固定轴套 11.正转仿生破茬刀 12.动力输出轴 13.反转仿生破茬刀 14.外壳 15.防转架 16.轴承座 17.内齿圈轴承 18.内齿圈 19.太阳齿轮 20.行星齿轮 21.行星齿轮轴

动态仿生破茬装置安装在免耕播种机播种单体最前方,如图3所示,作业时,驱动轴将步进电机输出的扭矩传递给正转仿生破茬刀和行星齿轮变速机构,其中正转仿生破茬刀进行正转切割作业,行星齿轮变速机构实现反向变速传动,进而驱动反转仿生破茬刀进行反转切割作业,使两个仿生破茬刀实现同轴异向旋转。转速智能控制系统通过编码器实时采集机具前进作业速度v,并通过Arduino主控芯片实时计算出与速度v相对应的刀片旋转角速度ω,最终通过3ND2283-600驱动器驱动步进电机以角速度ω输出扭矩,从而使两把仿生破茬刀的平均切割线速度近似相等,进而模拟出蝗虫口器进食过程中的异向等速咬合运动方式,实现仿生切割运动方式与仿生刃口结构的耦合设计,达到高效切割秸秆与根茬的目的。

图3 作业原理图Fig.3 Operating principle diagram

1.3 行星齿轮变速机构

作业时,驱动轴和行星齿轮变速机构分别驱动正、反转仿生破茬刀进行同轴异向等速旋转切割作业。此时,正、反转破茬刀上任一点的切割线速度为[15]

vi=ωri-v

(1)

vj=Iωrj+v

(2)

式中vi——正转破茬刀任意一点切割线速度,m/s

vj——反转破茬刀任意一点切割线速度,m/s

ri——正转破茬刀任意一点回转半径,mm

rj——反转破茬刀任意一点回转半径,mm

I——变速比

由式(1)、(2)可得出正、反转仿生破茬刀的平均切割线速度为

(3)

(4)

式中v1——正转破茬刀任意一点的平均切割线速度,m/s

v2——反转破茬刀任意一点的平均切割线速度,m/s

n——正、反转仿生破茬刀转速,r/s

为使动态仿生破茬装置模拟出蝗虫口器切割植物体的异向等速咬合运动方式,正、反转仿生破茬刀的平均切割线速度应近似相等,因此得出驱动轴旋转角速度、机具前进速度和行星齿轮变速机构变速比之间应满足

(5)

由扭矩公式P=Tω可知,当驱动机构输出功率P一定时,驱动轴旋转角速度ω越小,输出扭矩T就越大[15],作业时破茬机构输出扭矩与作业所需切割扭矩之差越大,切割机构越容易切断秸秆。由式(5)可知,驱动轴转速随行星齿轮变速机构变速比的增大而减小,因此变速比应选择可选范围内的最大值。

太阳轮加工过程中齿轮模数按国家标准GB1357—87优先取整,综合考虑机构整体结构尺寸参数、加工难易程度,同时保证机构运行稳定性,太阳轮选择模数m=3 mm,齿厚20 mm,太阳轮齿数Z1取25~31。根据机构整体内部空间配合,内齿圈齿数Z3选择54~56。行星齿轮变速机构变速比与内齿圈直径d之间的关系为

(6)

表1 行星齿轮变速机构参数Tab.1 Planetary gear transmission mechanism parameters

1.4 转速智能调节系统

转速智能调节系统以Arduino为主控芯片,结合雷赛步进电机110BYG350D、步进电机驱动器3ND2283-600、欧姆龙增量式光电编码器E6B2-CWZ6C、LCD显示模块DM1602C、蓝牙模块HC-06等完成整个系统信号的采集与分析处理[17-18]。系统的硬件框图如图4所示。

图4 系统电路图Fig.4 Schematic of system circuit

U1为Arduino芯片,用于控制整个系统的正常工作;U2为增量式光电编码器,用以实时采集整个机组的前进速度,该系统中使用了A、B两相的脉冲信号,用于判断旋转方向和转速。编码器的输出方式和输出信号如图5、6所示,通过捕获编码器U2中A相和B相的脉冲信号,转换为脉冲数,并计算出前进速度。Arduino系统通过式(5),实时计算出步进电机的转速和驱动步进电机的脉冲信号的频率[19-20]。

图5 编码器E6B2-CWZ6C的输出回路Fig.5 Output circuit of encoder E6B2-CWZ6C

图6 编码器E6B2-CWZ6C的输出脉冲信号Fig.6 Output pulse signal of encoder E6B2-CWZ6C

U3为步进电机驱动器3ND2283-600,用于控制驱动系统中的110三相混合式步进电机,该驱动器与控制器的接线为PNP输出接线方式[21];U4为蓝牙模块HC-06,用以和Android系统连接通信,通过相关软件进行数据传输、显示和命令控制,工作中,LCD屏也实时显示前进速度和刀盘转速等。

1.5 仿生破茬刀设计

如图3所示,正、反转仿生破茬刀在工作过程中,主要依靠其外侧延伸的多个仿蝗虫口器刀片进行剪切作业。仿生破茬刀片切割秸秆与蝗虫口器切割植物纤维具有相同的作业特点,因此根据仿生学理论,以蝗虫口器上颚为原型,通过提取上颚切齿叶外轮廓曲线,将切齿叶高效切割的特性应用于破茬刀片的切割刃中,以期实现破茬刀高效破茬的功效。将蝗虫的上颚样品置于体式显微镜下观察,由于切齿叶轮廓结构实际尺寸微小不便于采集,因此对该部分进行图像截取后并放大,所得轮廓结构如图7所示[22-23]。

图7 截取后的棉蝗切齿叶轮廓Fig.7 Contour map of intercepted cotton-powder cut tooth

分别使用Matlab软件中的rgb2gray、imerode、imdilate、im2bw、Imfill、edge函数命令对图7的轮廓图进行处理,使其由原始图像转换为二值图像,最终得出曲线轮廓坐标点[24-25],其工作流程如图8所示。

最后采用LOG算法将坐标点绘制成最终边界图,所得曲线结构完整清晰,与原图相比基本一致。

图8 工作流程图Fig.8 Flow chart of work

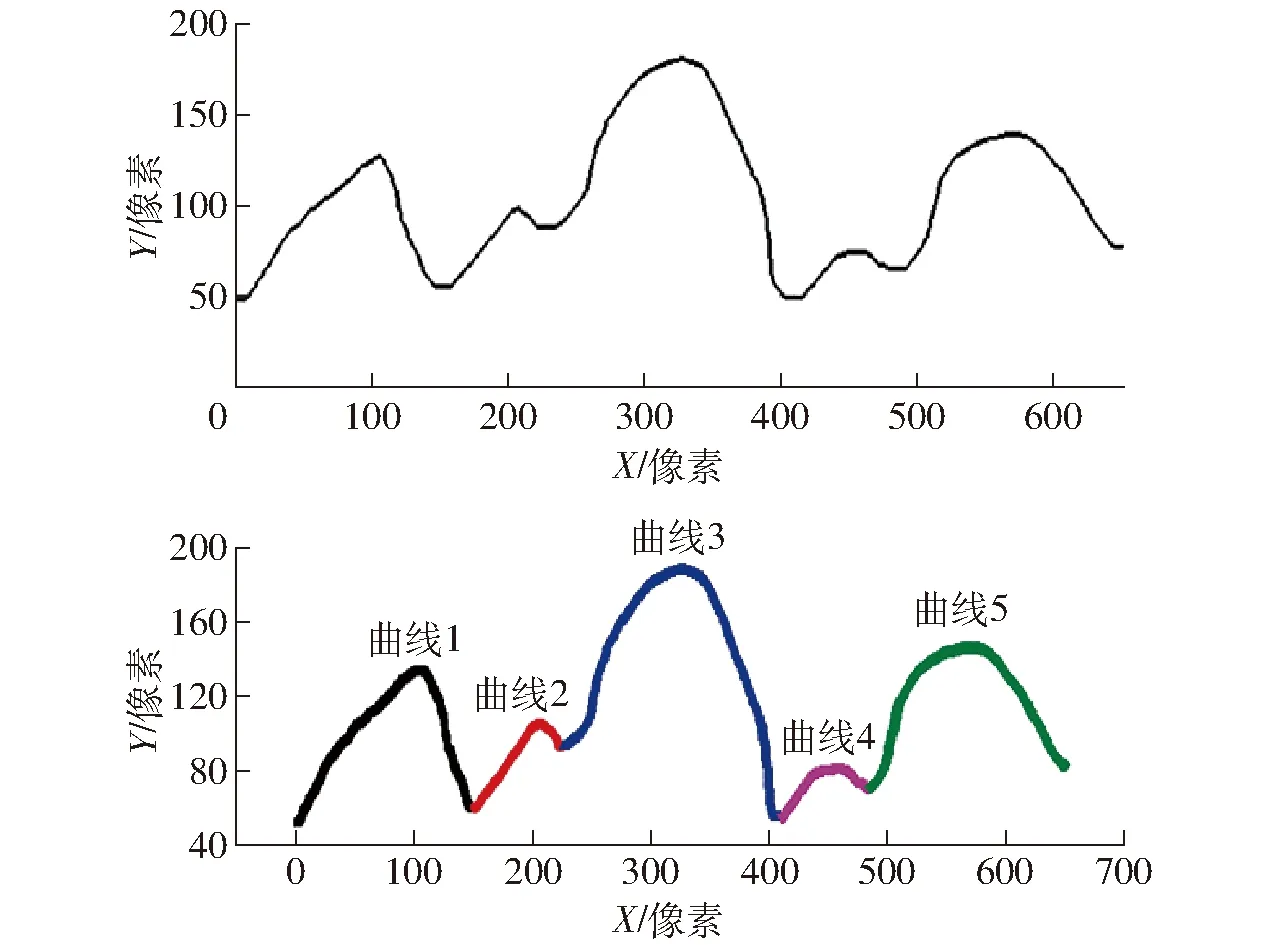

并根据图像曲线连续性特点,以每个波峰为一个单元,将整个轮廓曲线分为5部分,并分别命名为曲线1、曲线2、曲线3、曲线4和曲线5,所得轮廓边界与曲线划分如图9所示。

图9 轮廓边界与曲线划分Fig.9 Division diagram of outline boundary and curve

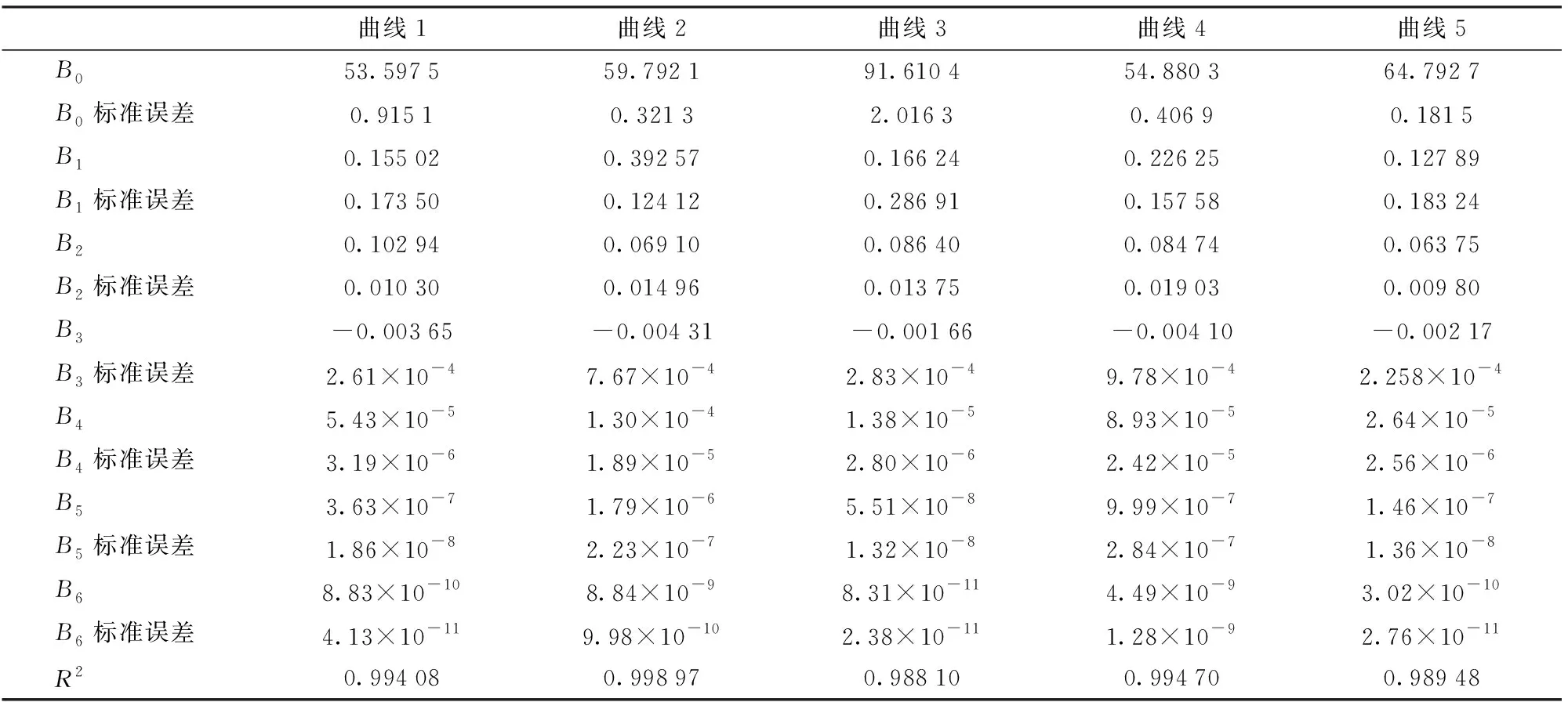

使用Origin软件对上述5部分曲线分别拟合,拟合方式为最小二乘法六次多项式,拟合方程为[26]

φ(x)=B0+B1x+B2x2+B3x3+B4x4+B5x5+B6x6

(7)

式中参数B0及B1~B6拟合结果如表2所示。由表2可知,5个曲线的拟合方差R2均大于0.988,拟合程度较高,将拟合函数绘制在直角坐标系中,得出绝大多数残差小于10,拟合精度符合加工要求。

表2 参数拟合结果Tab.2 Parameter fitting results

(8)

(9)

式中D——仿生破茬刀回转直径,mm

d——刀盘基圆回转直径,mm

图10 仿生破茬刀结构示意图Fig.10 Structure diagrams of bionic cutting disc

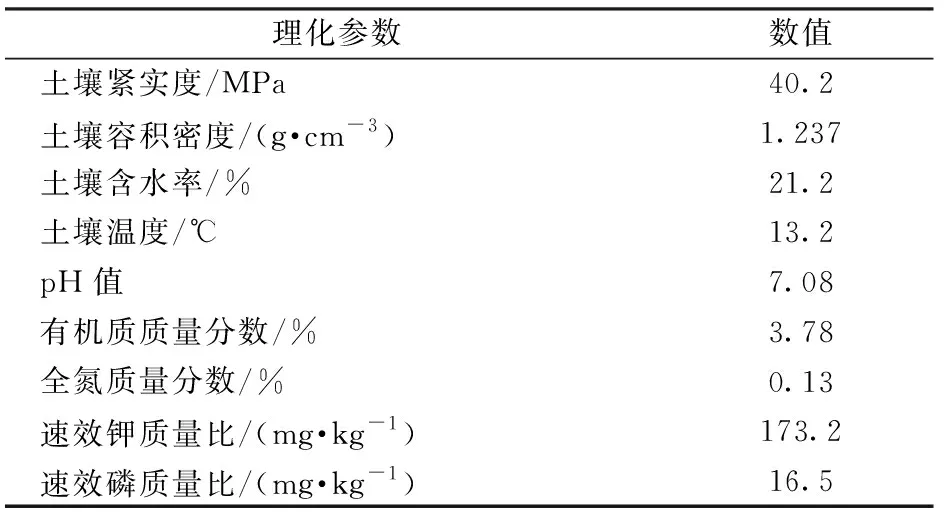

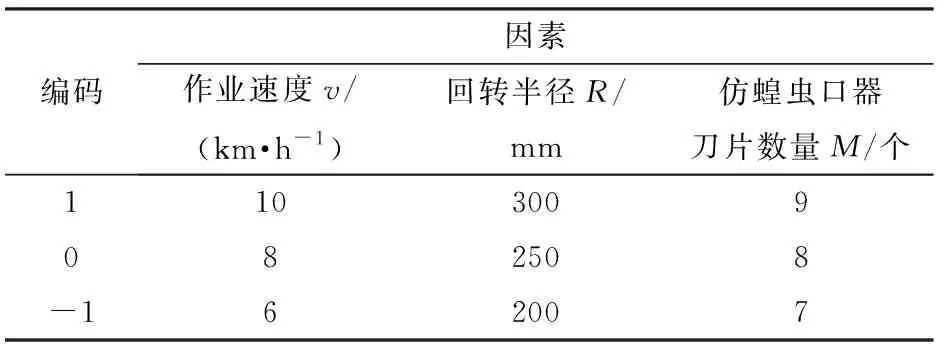

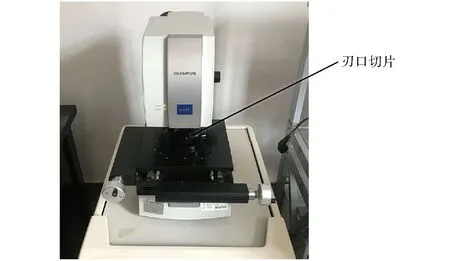

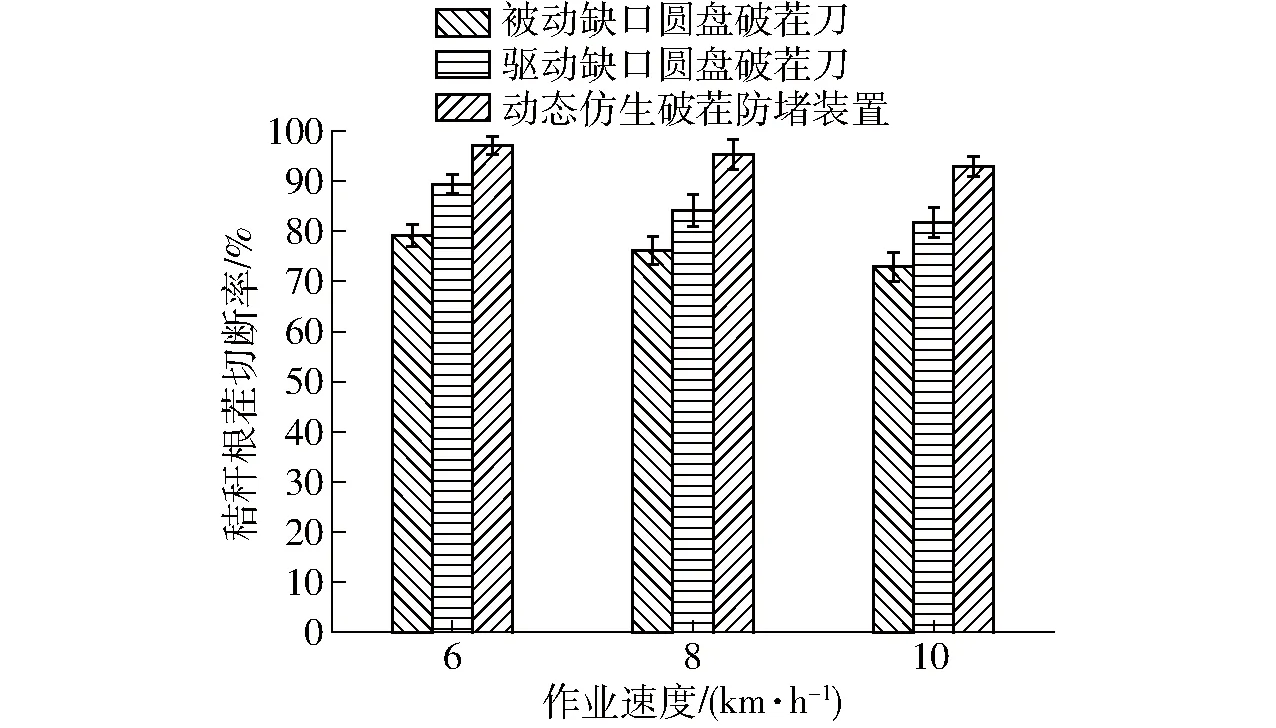

如图10a所示,刀盘基圆回转直径d近似等于内齿圈轴承外圈直径,计算得出单个仿蝗虫口器刀片高度50 mm 试验于2018年3月1—20日在吉林大学生物与农业工程学院土槽实验室(土槽长30 m、宽4 m)进行,为使土槽土壤状况与田间情况一致,采用的整土工艺为:人工整土整平—人工洒水—埋入根茬—压实—土壤表面铺上秸秆[27]。所采用玉米秸秆平均直径为25 mm,玉米根茬地上平均高度为300~500 mm,根茬主根地下平均深度为65~75 mm,其余土壤物理化学属性如表3所示。 试验主要仪器设备如下:土槽台车测试系统、卷尺、耕深尺、环刀组件(容积100 cm3)、电子天平、MS-350型水分测定仪、SC-900型土壤紧实度仪、11000型土壤温度计、AKC-205B 型扭矩传感器、TS-5HM 型智能测试仪、OLS3000型共聚焦激光扫描显微镜等。 试验分为两部分。第一部分为研究动态仿生破茬装置的结构参数对秸秆切断率、切割扭矩的影响,由前文分析可知,两仿生破茬刀的仿蝗虫口器刀片为主要工作部件,作业效果与前进速度、入土深度、切割次数有关,受三者共同影响。因此对整个工作部件选取3个主要因素:播种机前进速度v、仿生破茬刀回转半径R、每个仿生破茬刀上的仿蝗虫口器刀片数量M,每个因素选择3个水平。6~10 km/h为东北地区播种机常用前进速度,因此选择6、8、10 km/h 3种作业速度为参数水平;市面上现有圆盘破茬刀的回转半径多介于200~300 mm之间,同时基于破茬装置结构限制,取回转半径300 mm为上限值,因此选择200、250、300 mm 3种回转半径为参数水平;动态仿生破茬装置在切割秸秆和根茬时,单位时间内刀片刃口接触秸秆根茬的次数越多,切断率就越高,由于刀盘尺寸限制,在被动刀盘仿蝗虫口器刀片数量为18时达到最大值,若继续添加仿蝗虫口器刀片数量,会导致主动刀盘与被动刀盘形成的夹角不足以夹住秸秆,前文研究可知:正转破茬刀仿蝗虫口器刀片数量与反转破茬刀仿蝗虫口器刀片数量之比为1∶2,因此设定正转破茬刀仿蝗虫口器刀片数量范围为7~9个。 表3 土槽试验田0~100 mm深度土壤物理化学属性Tab.3 Soil physical and chemical properties at 0~100 mm depth in soil test field 根据Design-Expert软件中的Box-Behnken Design组合设计原理,以作业所需切割扭矩和秸秆切断率作为试验指标,设计了三因素三水平正交组合试验[28]。因素编码如表4所示。运用Design-Expert软件中Box-Behnken Design响应曲面设计法,共进行17组试验,其中12组为析因点,5组为零点以估计误差,并对试验结果进行分析,检验各因素对试验指标的显著性影响,并得出响应曲面和回归方程,优化出各因素的最佳参数组合[29]。 表4 因素编码Tab.4 Codes of factors 第二部分为研究动态仿生破茬装置最优结构参数相较于传统破茬机构作业性能的对比试验,对比试验指标为:秸秆切断率、作业所需切割扭矩、刃口表面磨痕形貌和磨痕深度。根据第一部分试验所得出的最优组合参数组合加工出最佳动态仿生破茬装置,与被动缺口圆盘破茬刀(西班牙BELLOTA农机具有限公司)和驱动圆盘破茬刀(吉林农信机械制造有限公司)进行对比试验,并对第一部分试验的参数优化结果进行验证,3种刀具材质均为65Mn。 作业分3组进行,分别安装被动缺口圆盘破茬刀、驱动缺口圆盘破茬刀、动态仿生破茬装置。台车前进速度固定为6、8、10 km/h,驱动缺口圆盘破茬刀作业状态下转轴无动力输出,驱动缺口圆盘刀与动态仿生破茬装置作业条件下,布置好根茬与秸秆后,每次试验后重新布置相同数量的秸秆和根茬,每组试验重复5次,土槽试验结束后,分别卸下3组刀片,对刃口处进行激光切割,切割片大小不超过30 mm×30 mm,进行激光共聚焦观测试验。 动态仿生破茬装置工作过程中,两刀盘共同切割玉米秸秆,两刀盘通过同一根旋转轴连接,本文通过在旋转轴轴端处安装扭矩传感器测量整个旋转轴的扭矩[30],因此本试验以玉米秸秆切断率和切割扭矩为参数优化试验指标,以秸秆切断率、切割扭矩和刃口表面磨痕形貌和磨痕深度为对比试验指标。 2.3.1玉米秸秆根茬切断率 土槽试验时,将一定数量的根茬埋入垄上种植带中,再将一定数量的秸秆随机散乱的铺在种植区域[31],台车每运行一次,对土槽内玉米秸秆、根茬的总数量和被切断数进行测量,玉米秸秆根茬切断率为 (10) 式中n1——切断的根茬数量 n2——切断的秸秆数量 n0——种植带上玉米秸秆和根茬总数 2.3.2切割扭矩 计算切割扭矩时,刀盘切割茎秆所产生扭矩为扭矩传感器实测总扭矩减去步进电机空载时所产生扭矩,即 T=T1-T0 (11) 式中T1——扭矩传感器实测总扭矩 T0——步进电机空载时所产生扭矩 2.3.3刃口表面磨痕形貌和磨痕深度 对动态仿生破茬装置、被动缺口圆盘破茬刀、驱动圆盘破茬刀刃口分别进行抛光处理,使用表面粗糙度测量仪检测抛光面表面粗糙度Ra<0.2 μm,划痕深度Rv<0.5 μm,在土槽试验车固定后以相同速度试验完成后使用激光共聚焦测量仪分别检测3种破茬机构刃口表面粗糙度与划痕深度,测量方式如图11所示。 图11 共聚焦激光扫描试验Fig.11 Experiment of confocal laser scanning 试验样品与参数优化试验现场如图12、13所示,被动圆盘破茬刀与驱动圆盘破茬刀回转半径均为250 mm,作业过程中,被动圆盘破茬刀无电机驱动,驱动圆盘破茬刀与动态仿生破茬装置刀片转速由转速智能调节系统实时调节,以各影响因素编码值为自变量,以玉米秸秆根茬切断率、切割扭矩为相应指标的试验结果如表5所示,X1、X2、X3分别为作业速度、回转半径、仿蝗虫口器刀片数量编码值。 图12 试验样品Fig.12 Test samples 图13 参数优化试验现场Fig.13 Parameter optimization test site 表5中的试验结果经过Design-Expert软件处理后得出整理后的方差分析结果见表6。 对表6数据进行二次多元回归拟合,得到平均玉米秸秆根茬切断率、平均切割扭矩对编码自变量的二次多元回归方程分别为 Y1=97.20-1.61X1-1.44X2-2.00X3+ (12) 表5 响应曲面试验设计与结果Tab.5 Response surface experimental design and results Y2=54.10-5.78X1+7.04X2+7.94X3+ (13) 表6 正交试验方差分析Tab.6 Variance analysis of orthogonal test result 失拟项P值为0.278 4,显然P>0.05,回归方程不失拟。决定系数与校正决定系数均接近于1,表明回归方程拟合度很高,精密度为18.78,大于4,表明该回归方程在设计域内预测性能良好。各因素对秸秆根茬切断率显著性的影响由大到小依次为:仿蝗虫口器刀片数量、回转半径、作业速度。 固定3因素中的1个因素为零水平,应用响应曲面法分析其他2个因素对试验指标的影响和交互作用。运用Matlab软件对Design-Expert软件求出的回归方程进行寻优,得出最佳参数组合。 3.2.1试验各因素对平均玉米秸秆根茬切断率的影响规律 固定作业速度为8 km/h时,回转半径和仿蝗虫口器刀片数量与玉米秸秆根茬切断率的关系为 (14) 固定回转半径R为250 mm时,作业速度和仿蝗虫口器刀片数量与玉米秸秆根茬切断率的关系为 (15) 固定仿蝗虫口器刀片数量M为8,作业速度和回转半径与玉米秸秆根茬切断率的关系为 (16) 由图14和式(14)~(16)可知,三因素对平均玉米秸秆根茬切断率具有显著性影响(P<0.01),作业速度分别与回转半径和仿蝗虫口器刀片数量具有交互作用,回转半径和仿蝗虫口器刀片数量之间无交互作用。平均玉米秸秆根茬切断率随着作业速度的加快而下降,下降趋势逐步减缓;随着回转半径的上升而增高,且上升趋势逐渐减缓;随着仿蝗虫口器刀片数量的增加而上升,且上升趋势逐步减缓。 图14 各因素对平均玉米秸秆根茬切断率影响的响应曲面Fig.14 Response surface for influence of various factors on cutting rate of corn stalks and stubbles 3.2.2试验各因素对平均切割扭矩的影响规律 固定作业速度为8 km/h时,回转半径和仿蝗虫口器刀片数量与切割扭矩的关系为 (17) 固定回转半径R为250 mm时,作业速度和仿蝗虫口器刀片数量与切割扭矩的关系为 (18) 固定仿蝗虫口器刀片数量M为8时,作业速度和回转半径与切割扭矩的关系为 (19) 图15 各因素对平均切割扭矩影响的响应曲面Fig.15 Response surface of influence of each factor on average cutting torque 由图15和式(17)~(19)可知,三因素对平均切割扭矩具有显著性影响(P<0.01),作业速度分别与回转半径和仿蝗虫口器刀片数量具有交互作用,回转半径和仿蝗虫口器刀片数量之间无交互作用。平均切割扭矩随着作业速度的加快而下降,下降趋势逐步减缓,随着回转半径的增大而上升,且上升趋势逐渐减缓,随着仿蝗虫口器刀片数量的增加而上升,且上升趋势逐步减缓。 3.2.3试验参数对作业性能影响规律的讨论 由式(3)~(5)可知,作业速度和回转半径的增大,均会增大仿生破茬刀的切割线速度,切割线速度越大,切割阻力越小,但回转半径的增大,会增加相同作业深度条件下的仿生破茬刀入土面积,因此切割扭矩随着作业速度的加快而下降,随着回转半径的增大而上升;仿蝗虫口器刀片的数量越多,机具前进单位长度内,仿生破茬刀切割次数越高,因此切割扭矩随之上升。综上说明机具前进单位长度内的切割次数比切割线速度对切割扭矩的影响更显著。 作业速度加快会造成单位长度内仿生破茬刀切割次数的减少,因此平均玉米秸秆根茬切断率随着作业速度的加快而下降;在作业深度相同条件下,回转半径越大,同一时间内与秸秆根茬相接触的仿蝗虫口器刀片数量越多,造成单位长度内仿生破茬刀切割次数的增加,因此平均玉米秸秆根茬切断率随着回转半径和仿蝗虫口器刀片数量的增加而上升。综上说明机具前进单位长度内的切割次数比切割线速度对平均玉米秸秆根茬切断率的影响更显著。 3.2.4结构和作业参数优化 在试验结果分析和模型拟合的基础上利用Design-Expert软件对试验参数进一步优化,同时使用Matlab软件对式(14)~(19)进行寻优求解,以秸秆切断率为主要寻优指标,寻优结果的期望度越接近1,说明秸秆切断率越好,将期望度按从高到低排序,获得最优参数取值方案如表7所示。从表7中可看出,第8号方案组合为最优组合,由于作业速度易受田间复杂地况的影响而较难保证其精准性,且规定仿蝗虫口器刀片数量只能为自然数,并综合考虑加工精度等问题,最终选取的最优参数组合为:作业速度为10 km/h,回转半径为250 mm,正转破茬刀仿蝗虫口器刀片数量为8.94(加工时取9),仿蝗虫口器刀片数量为18。 表7 软件虚拟计算最佳参数组合方案及对应效果Tab.7 Software virtual computing optimal parameter combination scheme and corresponding effect 如图16所示,动态仿生破茬装置在任意作业速度条件下的秸秆切断率显著优于驱动缺口圆盘破茬刀(提高8.6%~13.5%)和被动缺口圆盘破茬刀(提高22.6%~27.4%)(P<0.05),其中作业速度为10 km/h时优势最大,秸秆切断率为92.9%,相较于其他两种破茬机构分别提高切断率13.5%和27.4%。 图16 秸秆根茬切断率试验结果Fig.16 Test results of cutting rate of corn stalks and stubbles 如图17所示,动态仿生破茬装置在任意作业速度条件下的切割扭矩显著低于驱动缺口圆盘破茬刀(P<0.05),显著高于被动缺口圆盘破茬刀(P<0.05)。随着作业速度的增大,动态仿生破茬装置与驱动缺口圆盘破茬刀之间的切割扭矩之差逐步增大,与被动缺口圆盘破茬刀之间的切割扭矩之差逐步减小,作业速度为6 km/h时,作业所需切割扭矩为60.5 N·m,比驱动缺口圆盘破茬刀降低19.5%,当作业速度为10 km/h时,作业所需切割扭矩为54.1 N·m,比驱动缺口圆盘破茬刀降低切割扭矩21.8%,仅比被动缺口圆盘破茬刀提高切割扭矩5.9 N·m。 图17 切割扭矩试验结果Fig.17 Test results of cutting torque 如图18所示,动态仿生破茬装置平均表面粗糙度Ra=0.344 μm,最大磨痕深度Rv=0.671 μm;被动缺口圆盘破茬刀平均表面粗糙度Ra=0.312 μm,最大磨痕深度Rv=0.571 μm;驱动缺口圆盘平均表面粗糙度Ra=0.34 μm,最大磨痕深度Rv=0.67 μm。动态仿生破茬装置的痕迹密度与磨痕深度均高于被动缺口圆盘破茬刀,主要是因为其切割速度远高于被动缺口圆盘破茬刀所致。动态仿生破茬装置的耐摩擦磨损性能显著高于驱动缺口圆盘破茬刀(P<0.05),刃口表面磨损形貌无明显划痕,痕迹密度与磨痕深度均低于驱动缺口圆盘破茬刀,平均表面粗糙度和最大磨痕深度相较于驱动缺口圆盘破茬刀分别下降14.5%和15.9%。 图18 耐摩擦磨损性能试验结果Fig.18 Test results of tribological wear 综上,动态仿生破茬装置的整体作业性能优于驱动缺口圆盘破茬刀和被动缺口圆盘破茬刀。 (1)以多段阶梯锯齿状的口器结构和双口器异向等速咬合运动方式为仿生原型,通过仿生构建和理论设计等方法设计出行星齿轮变速机构、智能驱动系统和仿蝗虫口器刀片,实现了结构-运动耦合仿生设计;该机构相较于被动缺口圆盘破茬刀可提高秸秆切断率22.6%~27.4%;相较于驱动缺口圆盘破茬刀可提高秸秆切断率8.6%~13.5%,降低作业所需切割扭矩19.5%~21.8%;作业后其平均表面粗糙度和最大磨痕深度相较于驱动缺口圆盘破茬刀分别下降14.5%和15.9%。 (2)通过参数优化试验和理论分析得出作业前进速度、仿生刀盘回转半径和仿蝗虫口器刀片数量等参数因可改变作业过程中的秸秆切割线速度,以及机具前进单位长度内的切割次数,从而对秸秆切断率和切割扭矩产生显著性影响(P<0.05),并得出动态仿生破茬装置最优结构和作业参数组合为:作业速度为10 km/h,回转半径为250 mm,正转破茬刀仿蝗虫口器刀片数量为9,仿蝗虫口器刀片数量为18,该条件下其秸秆切断率为92.9%,作业所需切割扭矩为54.1 N·m。2 试验

2.1 试验条件与仪器设备

2.2 试验方法

2.3 试验指标测试方法

3 试验结果与讨论

3.1 参数优化试验结果

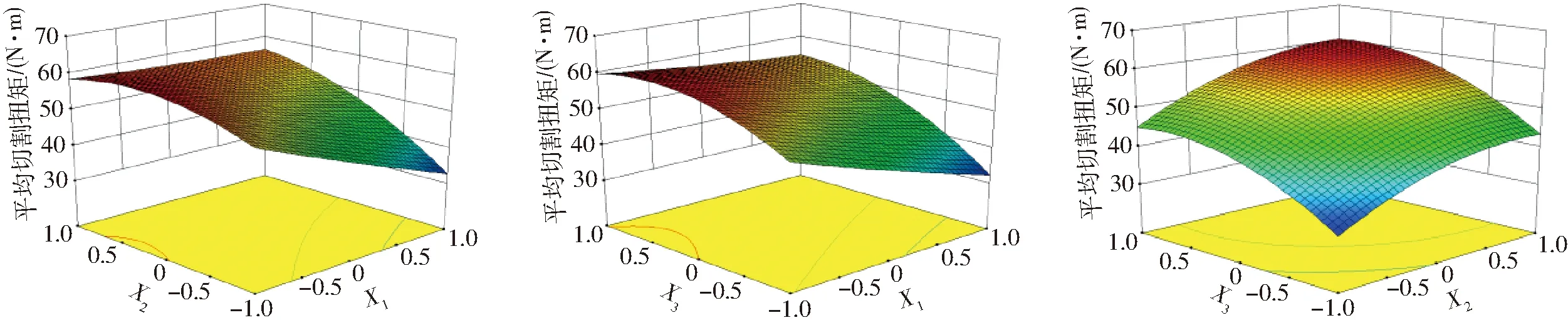

3.2 参数优化试验结果分析与讨论

3.3 对比试验结果分析与讨论

4 结论