玻璃含量对低温烧结硼硅酸盐玻璃-AlN陶瓷复合材料性能的影响

(杭州职业技术学院特种设备学院,杭州 310018)

0 引 言

随着微电子技术的高速发展,电子系统正朝着高密度集成化、微型化、高可靠性的方向迈进。高性能电子产品向“短、小、轻、薄”方向的发展必然会对封装基板材料提出更高的要求,如高功率、高密度、大容量、高功能可靠性和完整性等。电子线路集成度的增多更是对基板的散热性能提出了更高的要求:一方面要求其具有较高的热导率、合适的热膨胀系数以及较低的介电常数和介电损耗;另一方面要求其具有较低的烧结温度,以满足在电子器件制备过程中与低熔点金属电极(如铜、银等)实现共烧的要求[1-3]。近二十年来,低温共烧陶瓷(LTCC)因具有烧结温度低、可靠性能好等优点,作为第五代组装技术基板而广泛应用于通信、航空航天等领域。Al2O3-玻璃体系是目前发展较为成熟的LTCC电子基板材料,其烧结温度在800~900 ℃,能实现与金属电极的共烧,但是热导率普遍不高,仅为2~4 W·m-1·K-1[4-6]。随着电子技术的发展,在优化设计以控制热量分布的同时,提高集成块基板的散热性能以降低集成块的工作温度已成为一个重要的研究课题[7-10]。

AlN陶瓷具有高的热导率、与硅相匹配的热膨胀系数、低的介电常数、良好的绝缘性以及环保无毒等优点,是目前最理想的电子器件基板材料[11-13];然而纯AlN陶瓷高达1 900 ℃的烧结温度严重限制了其推广和应用范围[14-15]。为此,研究人员通过在AlN粉体中添加适量玻璃粉体,制备得到了低烧结温度、高热导率的AlN基玻璃/陶瓷复合材料。如张擎雪等[16]采用组成(质量分数/%)为50~75SiO2,3~17B2O3,15~29PbO的硼硅酸铅玻璃粉体和AlN粉体,在950~1 000 ℃热压烧结制备得到了热导率为11 W·m-1·K-1的AlN基复合材料,该热导率为Al2O3基复合材料的5~10倍。但是,该复合材料使用了含铅的玻璃粉体,因此其应用受限。赵宏生等[17]将AlN粉体和SiO2-B2O3-ZnO-Al2O3-Li2O玻璃粉体混合后在850~1 050 ℃下进行热压烧结,制备得到热导率为4.69~11.56 W·m-1·K-1的复合材料,该复合材料还具有较好的介电性能和较高的热膨胀系数,可以在更高密度封装中使用。杨德安等[18]以CaO-B2O3-SiO2为玻璃相,AlN为陶瓷相,在900~950 ℃即实现了烧结致密,烧结后的体积密度达到2.6 g·cm-3,显气孔率小于0.5%。然而,上述研究均需通过热压烧结才能得到AlN基复合材料,其烧结工艺复杂,不利于工业化生产。为此,研究人员进行了常压烧结工艺的研究。徐时清团队[19-21]采用CaO-B2O3-ZnO-SiO2玻璃粉,在常压、800 ℃以下温度制备得到了致密的AlN基复合材料,热导率约为5.31 W·m-1·K-1。

研究发现,以组成(质量分数,下同)为15%B2O3-45%MgO-35%SiO2-5%ZrO2(简称为BMSZ)的新型玻璃材料为添加剂,可以在低于900 ℃的温度下常压烧结得到热导率约10 W·m-1·K-1的AlN基复合材料。为了深入了解该玻璃材料对AlN基复合材料性能的影响机制,作者制备了不同玻璃含量的BMSZ玻璃-AlN陶瓷复合材料,研究了玻璃含量对该复合材料烧结性能、热学性能、介电性能和力学性能的影响。

1 试样制备与试验方法

1.1 试样制备

以分析纯H3BO3、MgO、SiO2和ZrO2粉体为原料,按组成为15%B2O3-45%MgO-35%SiO2-5%ZrO2进行配料,混合均匀后置于高温炉中,在1 400 ℃保温1 h后直接倒入冷水中淬冷,球磨48 h,得到平均粒径为2 μm的BMSZ玻璃粉体。

以上述自制的BMSZ玻璃粉体和AlN粉体(粒径0.5~1.0 μm,由日本Tokuyama公司提供)为原料,按玻璃含量(质量分数,下同)分别为55%,60%,65%,70%,75%,80%进行配料,以无水乙醇为分散介质球磨混合24 h,烘干后加入质量分数为20%的PVB无水乙醇溶液(溶液中PVB质量分数为5%)进行造粒。将造粒后的混合粉在150 MPa压力下压制成尺寸为φ15 mm×5 mm的圆片试样和尺寸为40 mm×9 mm×5 mm的长条试样。将圆片试样和长条试样置于马弗炉中,在空气气氛下经6 h升温到500 ℃,保温2 h进行排胶。排胶后的试样放入真空碳管炉中,在N2气氛保护下,以5 ℃·min-1的升温速率升温至775~875 ℃保温2 h烧结,得到BMSZ玻璃-AlN陶瓷复合材料。

1.2 试验方法

采用阿基米德排水法测复合材料的体积密度。采用Bruker Axs D2型X射线衍射仪(XRD)分析复合材料的物相组成,室温,铜靶,管电压40 kV,管电流30 mA,扫描步长0.02°,扫描范围10°~90°。采用HITACHI TM 3000型扫描电子显微镜(SEM)观察复合材料断面的微观形貌,工作电压15 kV。采用WDW-2E型万能试验机测三点弯曲强度,跨距为30 mm,十字头移动速度为0.5 mm·min-1。采用DIL402C型热膨胀仪测试复合材料在室温至100 ℃下的线膨胀系数。采用Flashline 3000 K2型激光导热仪测室温下的热扩散系数和质量定压热容,计算热导率,计算公式为

λ=αρCp

(1)

式中:λ为热导率;α为热扩散系数;ρ为试样密度;Cp为质量定压热容。

采用Agilent 8719 ET型矢量网络分析仪测复合材料的介电常数和介电损耗角正切,测试频率为1 MHz。

2 试验结果与讨论

2.1 烧结性能

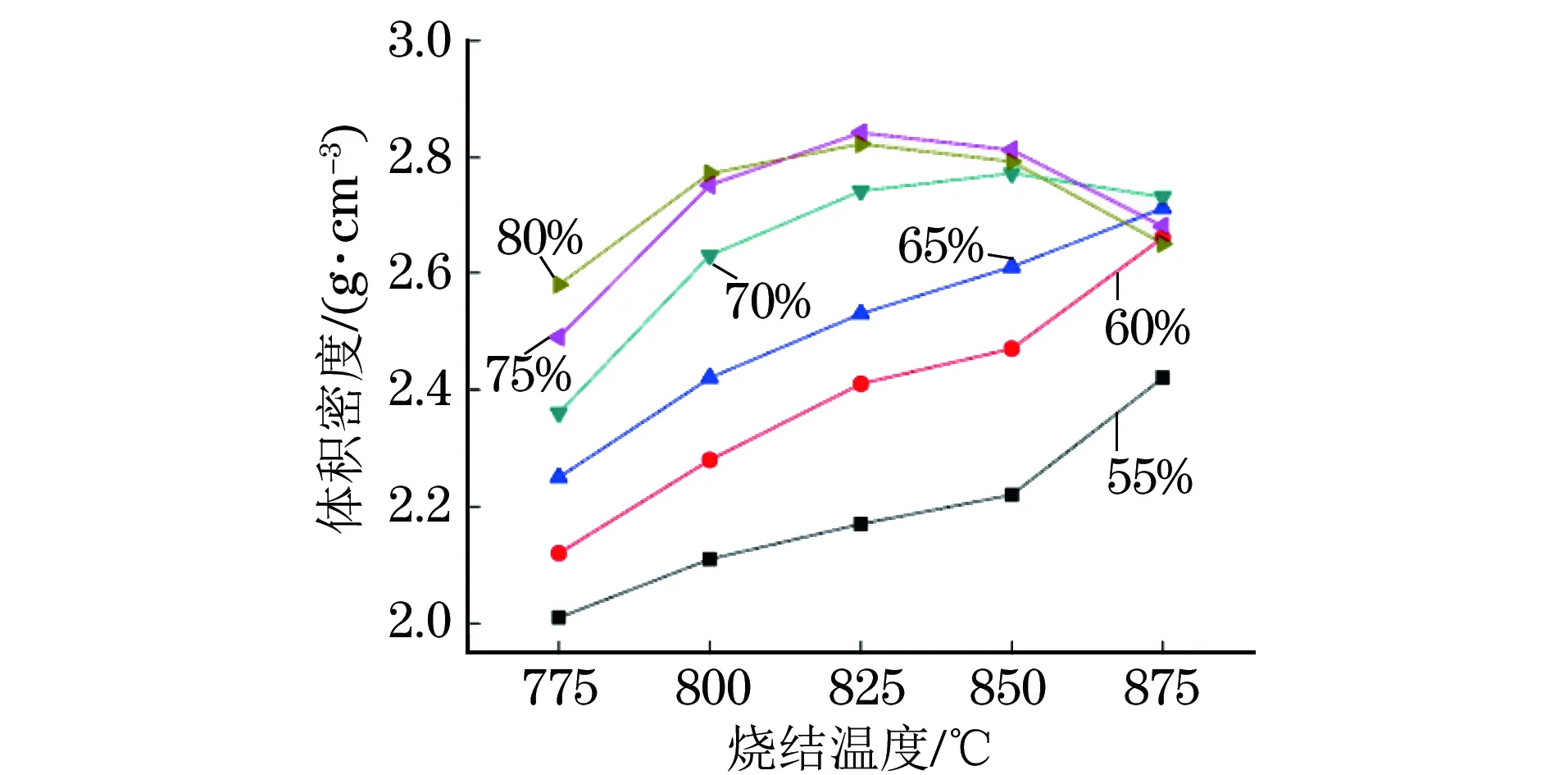

由图1可知:当玻璃含量为55%~65%时,复合材料的体积密度随烧结温度的升高而增大,当玻璃含量为70%~80%时,则随烧结温度的升高先增大后减小;当烧结温度在775~800 ℃时,复合材料的体积密度随玻璃含量的增加而增大,当烧结温度在825~875 ℃时,则随玻璃含量的增加先增大后略微减小。由此可知,复合材料的烧结性能对烧结温度和玻璃含量这2个因素都非常敏感。

图1 不同玻璃含量复合材料的体积密度随烧结温度的变化曲线Fig.1 Bulk density vs sintering temperature curves of the composites with different content of glass

根据玻璃和陶瓷粉体反应的程度[22],可将玻璃-陶瓷复合材料的烧结分为无反应的液相烧结、部分反应的液相烧结和完全反应的液相烧结等3种。BMSZ玻璃-AlN陶瓷复合材料的烧结属于无反应的液相烧结:在烧结过程中AlN颗粒基本不溶解于玻璃液,复合材料的致密化主要依靠玻璃液的黏滞流动和陶瓷颗粒的重排来实现。玻璃液的黏度对复合材料的致密性能有着非常重要的影响:在烧结过程中,玻璃液的黏滞流动促进AlN颗粒间的黏结与聚合,迫使颗粒间的气体沿着晶界排除或形成闭口气孔,从而促进复合材料的致密化。随着烧结温度的升高,玻璃液对AlN颗粒的湿润性提高,烧结驱动力增大,这有利于AlN颗粒间的黏结、聚合以及气孔的排除,从而促进烧结致密,因此复合材料的体积密度增大。但是,当烧结温度升高到一定程度后会导致部分玻璃液挥发而产生气孔,致使复合材料的体积密度下降。玻璃含量越高,玻璃液挥发量越多,气孔数量越多,因此当玻璃含量为70%~80%时,体积密度随烧结温度的升高先增大后减小。

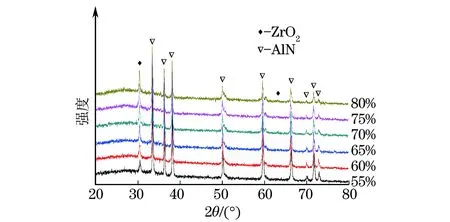

由图2可知:AlN并没有与BMSZ玻璃发生反应,也没有发生氧化,始终以单一AlN相存在,这进一步证实该体系的烧结是无反应的液相烧结;在复合材料中还存在玻璃中含有的熔点较高的未熔融ZrO2相;随着玻璃含量的增加,AlN相的衍射峰强度降低,ZrO2相的衍射峰强度增大。

图2 825 ℃烧结后不同玻璃含量复合材料的XRD谱Fig.2 XRD patterns of the composites with different content of glass after sintering at 825 ℃

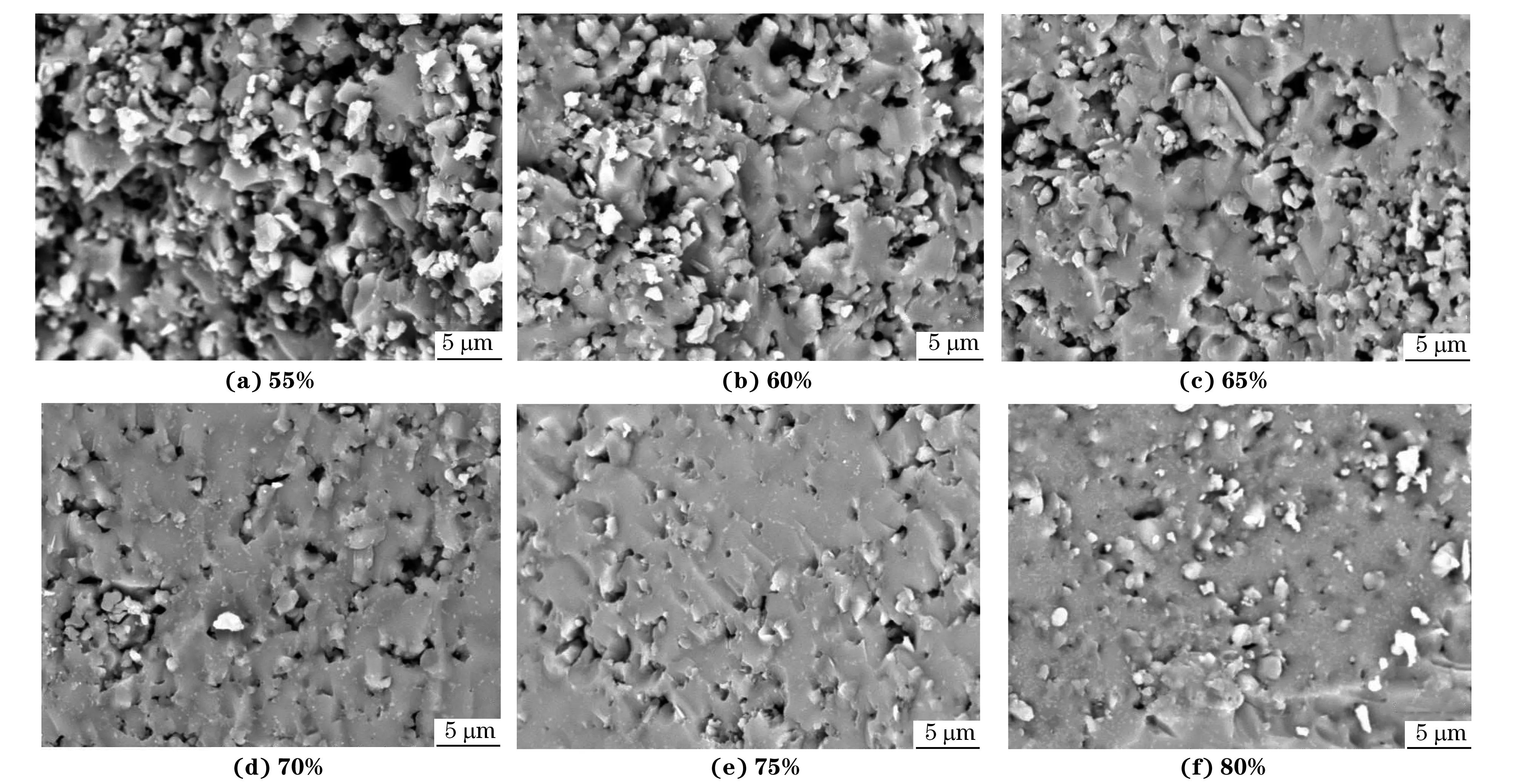

由图3可以观察到,随着玻璃含量的增加,气孔数量减少、尺寸减小,复合材料的致密程度增大,这与体积密度的变化规律基本一致。这是由于玻璃含量的增加使得烧结过程中产生更多的液相,有利于浸润更多的AlN颗粒,从而使液相烧结得更加充分。

综上所述:在BMSZ玻璃粉与AlN粉的烧结过程中,玻璃粉在较低温度下即软化、熔融形成具有一定流动性的黏性液体,促进AlN颗粒的烧结,从而降低复合材料的烧结温度;随着玻璃含量的增加,复合材料的烧结性能增强,但当玻璃含量高于70%时,复合材料的烧结性能相差较小,因此玻璃含量以70%左右为佳。

2.2 热学性能

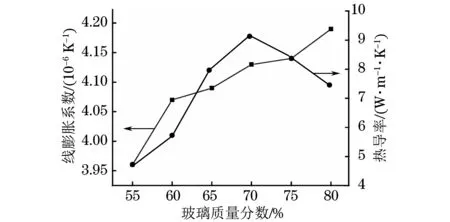

由图4可以看出:随玻璃含量的增加,复合材料的线膨胀系数增大,热导率则先增后降;当玻璃含量为70%时,复合材料的热导率最大,为9.12 W·m-1·K-1。

AlN陶瓷的线膨胀系数为(4.03~6.09)×10-6K-1。玻璃的热膨胀系数主要由化学组成决定,而SiO2、MgO、B2O3等玻璃原料的热膨胀系数均很小[23],因此玻璃含量的增加不会大幅度增大复合材料的热膨胀系数。微观结构的变化也会对复合材料的热膨胀系数产生一定的影响:当玻璃含量不高于65%时,由于烧结不完全导致产生较多气孔,这些气孔会对复合材料的热膨胀产生一定的“缓冲”作用,因此其线膨胀系数偏小;随着玻璃含量的增加,复合材料烧结性能提高,气孔数量减少,因此线膨胀系数呈缓慢增大的趋势。

图3 825 ℃烧结后不同玻璃含量复合材料的断口SEM形貌Fig.3 SEM micrographs showing fracture of the composites with different content of glass after sintering at 825 ℃

图4 825 ℃烧结后复合材料的线膨胀系数和热导率随玻璃含量的变化曲线Fig.4 Linear expansion coefficient and thermal conductivity vs glass content curves of the composite after sintering at 825 ℃

AlN属于共价化合物,其分子内部的电子是被束缚的,不能自由移动,因此不能成为导热的载体,其热传导是依靠晶格振动来实现的。AlN晶格中存在的少量杂质会影响声子的散射,降低平均自由程而使热导率迅速下降。此外,当晶格在振动过程中遇到气孔时,其振动会瞬间减弱,产生“湮没”效应,从而降低AlN陶瓷的热传导性能。结合复合材料的体积密度和断口形貌分析可知,随玻璃含量的增加,复合材料的致密性能变好,因此热导率增大;但试验用玻璃的热导率低于AlN的,过量玻璃的添加又会导致热导率的下降。

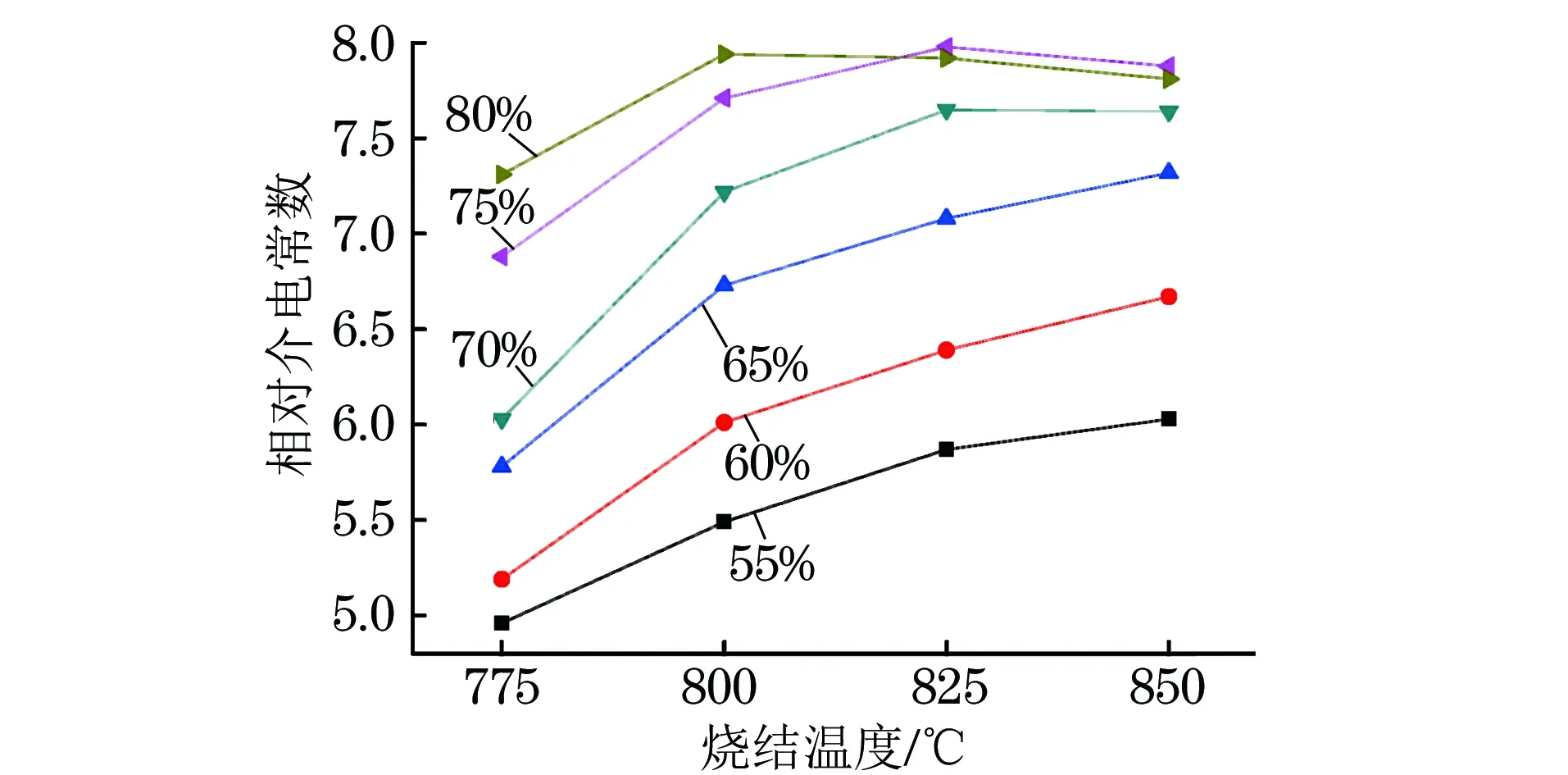

图5 不同玻璃含量复合材料的相对介电常数随烧结温度的变化曲线Fig.5 Relative dielectric constant vs sintering temperature curves of the composites with different content of glass

2.3 介电性能

由图5可知:当烧结温度低于825 ℃时,复合材料的相对介电常数随玻璃含量的增加而增大,当烧结温度不低于825 ℃时,则随玻璃含量的增加先增大后略有降低;当玻璃含量在55%~65%时,相对介电常数随烧结温度的升高而增大,当玻璃含量在70%~80%时,则随烧结温度的升高先增大后降低,但降低幅度很小;不同条件下复合材料的相对介电常数均低于纯AlN陶瓷的(9.14)。根据对数混合法则[24],玻璃相的增加会降低复合材料的相对介电常数。此外,气孔的相对介电常数约为1,因此气孔的存在也会降低复合材料的相对介电常数。

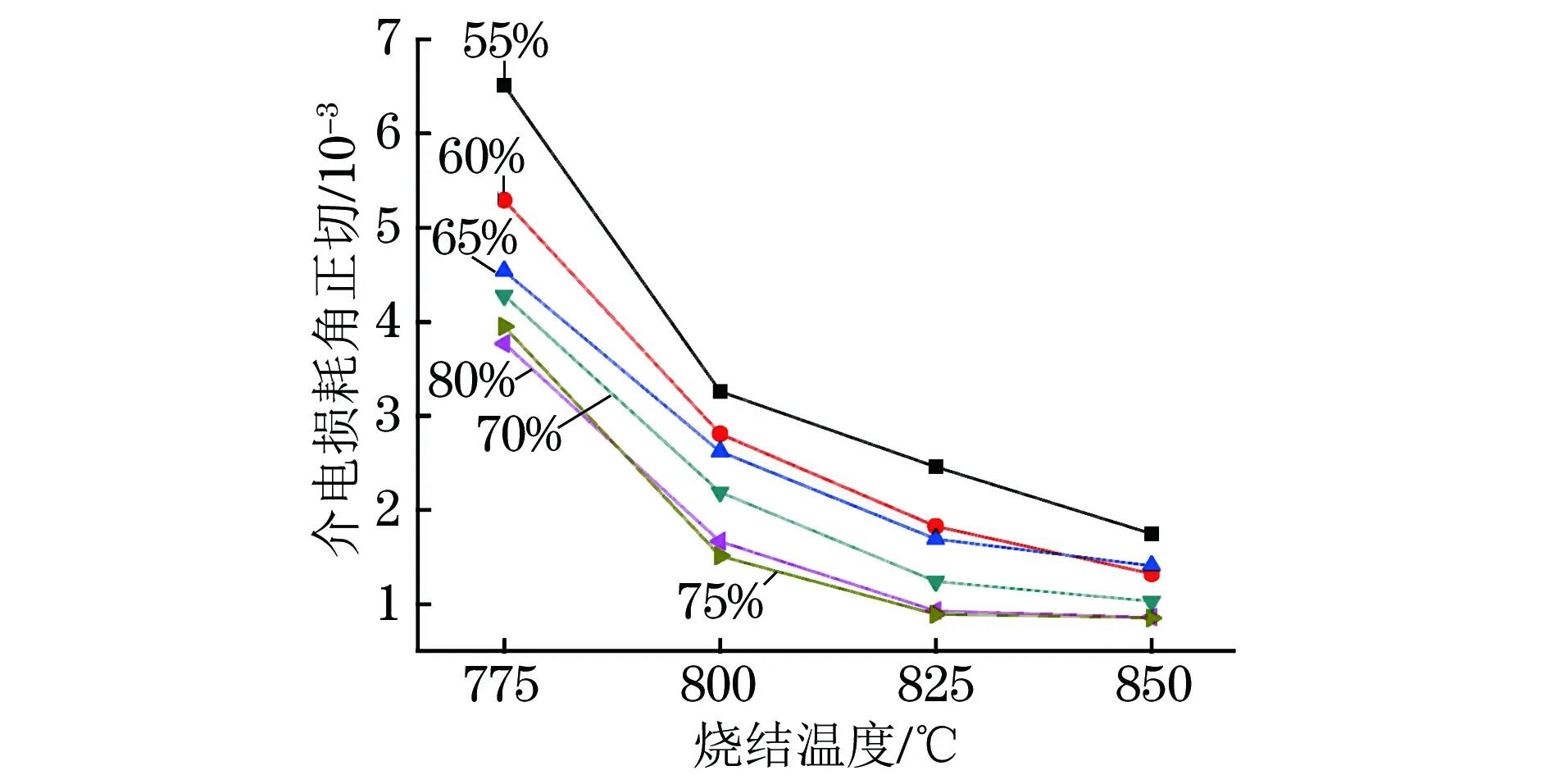

图6 不同玻璃含量复合材料的介电损耗角正切随烧结温度的变化曲线Fig.6 Dielectric loss angle tangent vs sintering temperature curves of the composites with different content of glass

由图6可知:随着烧结温度的升高,复合材料的介电损耗角正切下降,总体上和相对介电常数的变化规律相反,这是由于烧结温度的升高提高了复合材料的结构致密程度,使占主要地位的结构损耗减小而导致的:随着玻璃含量的增加,复合材料的介电损耗角正切总体上呈降低趋势(玻璃含量为75%和80%时变化很小),这主要是由于玻璃相含量的增加使复合材料的松弛损耗增大而导致的。

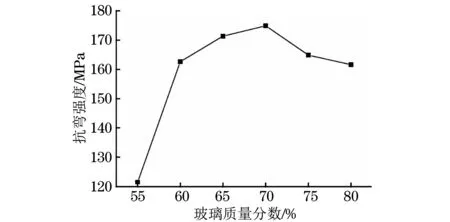

2.4 抗弯强度

由图7可观察到,复合材料的抗弯强度随玻璃含量的增加先增后降,当玻璃含量为70%时,抗弯强度达到最大,为174.88 MPa。抗弯强度主要受材料组成和致密性能两方面因素的影响。复合材料主要由AlN、玻璃相和气孔组成。随着玻璃含量的增加,复合材料的致密性能变好,抗弯强度增大;但当玻璃含量超过75%时,由于玻璃相的抗弯强度远低于AlN陶瓷的,因此复合材料的抗弯强度又开始下降。

图7 825 ℃烧结后复合材料的抗弯强度随玻璃含量的变化曲线Fig.7 Bending strength vs glass content curve of the composite after sintering at 825 ℃

3 结 论

(1) 在AlN粉体中添加质量分数为55%~80%的15%B2O3-45%MgO-35%SiO2-5%ZrO2(BMSZ)玻璃粉体后,在775~875 ℃烧结即可得到致密的BMSZ玻璃-AlN陶瓷复合材料,其烧结过程为无反应的液相烧结过程,AlN保持其原有物相不变;随玻璃含量的增加,复合材料的致密性能增强,但当玻璃含量超过70%,在825 ℃以上温度烧结时,复合材料的致密性能又有所下降。

(2) 随着玻璃含量的增加,复合材料的线膨胀系数增大,热导率先增后降,当玻璃含量为70%时,热导率最高;相对介电常数总体上随玻璃含量的增加呈增大趋势,而介电损耗角正切呈下降趋势,但是当玻璃含量在75%~80%时,其对介电性能的影响规律变得不太明显,介电损耗角正切相差很小;抗弯强度随玻璃含量的增加先增大后减小,当玻璃含量为70%时,抗弯强度最高。

(3) 当玻璃含量为70%时,825 ℃常压烧结制备的BMSZ玻璃-AlN陶瓷复合材料的综合性能最佳,其结构致密,热导率为9.12 W·m-1·K-1,相对介电常数为7.65,介电损耗角正切为1.24×10-3,抗弯强度为174.88 MPa。