AZ31镁合金表面Al-Ti-TiB2激光熔覆层的组织和性能

,,

(上海工程技术大学材料工程学院,上海 201620)

0 引 言

镁合金是密度最小的一种金属结构材料,具有较高的比强度、比刚度,以及良好的铸造性能和抗震性能等优点,且其熔点低、易于回收,因此广泛应用于汽车、航空、电子工业等领域[1-3]。然而,纯镁的标准电极电位仅为-2.36 V,远低于铁(-0.037 V)、铜(0.337 V)和铝(-1.663 V)的;且镁极易钝化,钝化后的保护膜为Mg(OH)2,但这种保护膜在含Cl-环境中易分解。因此,镁合金的耐腐蚀性能较差。

常用的提高镁合金耐腐蚀性能的方法有表面改性、快速凝固铸造、合金化等。其中,表面改性技术因具有成本低、高效便捷等特点而得到了工业应用。激光熔覆技术是广泛应用于工业与科研领域的一种表面改性技术,该技术将高能量激光束作用到基体表面上,使基体表面薄层与涂层材料一起熔化,并快速凝固形成与基体呈冶金结合的涂层,从而显著改善基体的表面性能。激光熔覆技术可通过选用不同的涂层材料使熔覆层获得所需性能,所得熔覆层稀释率低,且具有使用范围广、对环境要求低、生产效率高等特点。研究发现,在镁合金表面激光熔覆铝粉时,可形成富含Mg17Al12金属间化合物的、与基体呈冶金结合的熔覆层,Mg17Al12金属间化合物和纳米铝颗粒可以有效提高镁合金的耐腐蚀性能[4-6]。Al3Ti基合金具有密度低、高温抗氧化性好、弹性模量高、热强性好等优点,常用于制造航空航天、汽车、动力机械等行业零部件[7]。杨悦等[8]在AZ91D镁合金表面激光熔覆Al-Ti-C粉末,获得了组织均匀、无缺陷的熔覆层,该熔覆层由Al3Ti、TiC和Mg17Al12等相组成,硬度和耐磨性较佳。TiB2硬度高、耐磨性能好、耐酸碱腐蚀性强,且晶体结构与镁相似,均为密排六方(HCP)结构,作为增强颗粒添加到铝粉中后,能有效提高激光熔覆层的硬度和耐磨性能[9]。为此,作者以铝粉、钛粉和TiB2粉为原料,利用激光熔覆技术在AZ31镁合金表面制备了Al-Ti-TiB2复合熔覆层,研究了不同激光功率下熔覆层的显微组织、硬度和耐腐蚀性能。

1 试样制备与试验方法

1.1 试样制备

试验原料为铝粉,纯度不低于99.0%,密度2.70 g·cm-3,粒径74~150 μm,由国药集团化学试剂有限公司提供;钛粉,纯度不低于99.0%,密度4.51 g·cm-3,粒径28~74 μm,由国药集团化学试剂有限公司提供;TiB2粉,纯度不低于98.0%,密度4.52 g·cm-3,粒径4~8 μm,由阿拉丁控股集团提供。基体材料为铸态AZ31镁合金,化学成分(质量分数/%)为2.5~3.5Al,0.6~1.4Zn,0.2~1.0Mn,0.08Si,0.04Ca,0.01Cu,余Mg,尺寸为150 mm×65 mm×12 mm。用砂纸打磨基体试样表面,用丙酮和酒精清洗。

按照质量比为1.0∶3.0∶0.5称取铝粉、钛粉和TiB2粉,在QM-φ480×600型筒形球磨机上低速(球磨转速46 r·min-1)球磨13 h后,与聚乙烯醇溶液混合,均匀涂覆在基体试样表面,用NAKA-NH100型手压机压平,预制涂层的平均厚度在1 mm左右。将涂层试样放入干燥箱中,待用。

使用IPG-YLS-5000W型掺钇多模光纤激光器扫描涂层试样进行激光熔覆,激光波长为1 070 nm,输出模式为连续式,光斑尺寸为5 mm×5 mm,扫描角度为90°,激光功率分别为2.5,3.0 kW,扫描速度为4 mm·s-1,扫描距离为150 mm,搭接率为83.3%,保护气体为氩气。

1.2 试验方法

使用Shimadzu D-6000型X射线衍射仪(XRD)对熔覆层和基体表面进行物相分析,采用铜靶,Kα射线,扫描范围20°~90°,步长0.002 6°,扫描速率为4(°)·min-1。在试样上横向取样,依次用800#,1200#砂纸研磨,在细绒布上抛光,用体积分数4%的硝酸酒精溶液腐蚀12~15 s后,在S-3400N型扫描电子显微镜(SEM)上观察显微组织,加速电压为15 kV,用附带的能谱仪(EDS)进行微区成分分析。使用HX-1000型显微维氏硬度计测熔覆层截面的显微硬度,载荷0.49 N,保载时间15 s,从熔覆层顶部向基体方向,每隔100 μm取点测试。

在PARSTAT 4000型电化学工作站上,采用三电极体系进行电化学腐蚀试验,工作电极为试样,工作面为熔覆层表面,工作面积为1.13 cm2,其余面用硅胶封装,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),腐蚀介质为质量分数3.5%的NaCl水溶液;先测开路电位,待稳定后测极化曲线,扫描电位为-4~2 V,扫描速率为2 mV·s-1。

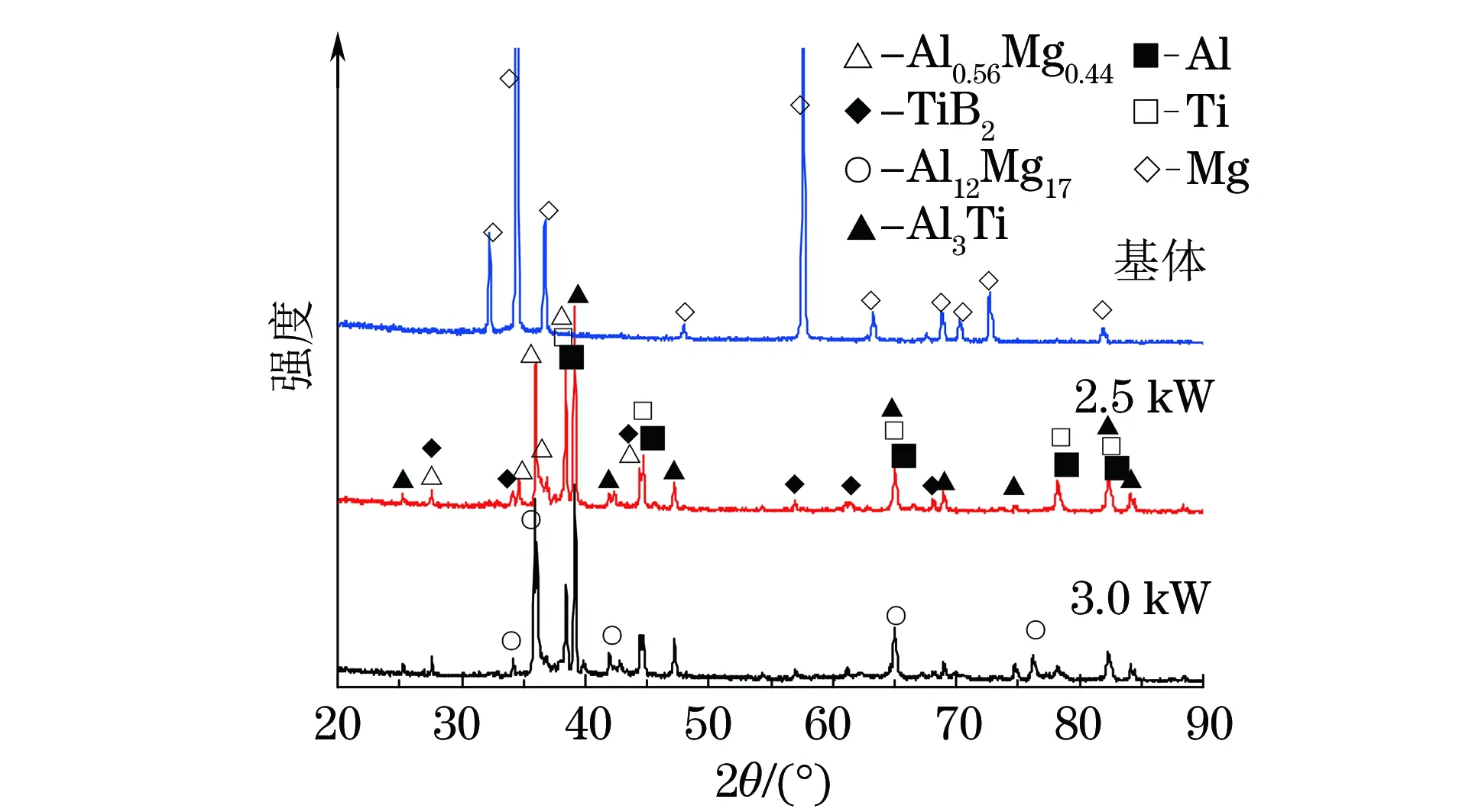

图1 不同功率激光熔覆层和镁合金基体的XRD谱Fig.1 XRD patterns of laser-cladding layers at different powers and of magnesium alloy substrate

2 试验结果与讨论

2.1 物相组成

由图1可以看出:镁合金基体中只含有α-Mg相,在激光功率2.5 kW下熔覆层中含有Al、Ti、Al3Ti、TiB2、Al0.56Mg0.44等物相,在激光功率3.0 kW下熔覆层中主要含有Al、Ti、Al3Ti、TiB2、Al12Mg17等物相。

在激光熔覆过程中,铝粉和钛粉熔化形成熔池,二者反应生成铝钛金属间化合物,同时,由于熔池的对流和扩散作用,密度较低的镁元素从镁合金基体向熔池中扩散,和熔池中的铝反应生成镁铝金属间化合物。由Al-Ti二元相图可知,Al3Ti、AlTi均为稳定化合物相,但Al3Ti的生成自由能更低,因此在熔池凝固过程中更易形成Al3Ti[10]。镁元素极易与铝元素结合,在富铝环境下生成Al0.56Mg0.44,在富镁环境下生成Al12Mg17。当激光功率为3.0 kW时,熔池温度更高,其对流运动更加剧烈,镁元素大量扩散进入熔池,形成富镁环境,因此生成了Al12Mg17相。熔覆层中铝、钛衍射峰的出现表明熔池中的铝钛反应不完全。TiB2的熔点高达2 970 ℃,且其化学稳定性较高,因此在熔池中保留下来。

2.2 显微组织与微区成分

由图2可以看出,不同功率激光熔覆层均主要由灰色相和黑色相组成。在激光功率2.5 kW下,熔覆层顶部的灰色相呈针叶状,顶部组织中还存在少量空隙;熔覆层中部灰色相的尺寸变小变细,部分呈等轴状;熔覆层底部的物相比较杂乱,出现大量尺寸较大的白色颗粒,且与基体结合处出现明显的分界线,这说明在激光功率2.5 kW下,熔覆层的质量较差,与基体结合不牢固。在激光功率3.0 kW下,熔覆层顶部和中部的灰色相均呈细小片条状,黑色相很少,底部的灰色相为细小块状,数量很少,底部同样存在白色块状颗粒;在熔覆层与镁合金基体结合界面处出现了一定厚度的共晶层,无明显分界线,这表明在激光功率3.0 kW下,熔覆层与镁合金基体实现了良好的冶金结合;在受快速凝固影响的镁合金基体重熔区中可以看到生长方向与散热方向一致的粗大枝晶,与共晶组织层构成啮齿结合,这种结构可以有效提高熔覆层与镁合金基体的结合强度。对比激光功率2.5 kW 和3.0 kW 下的熔覆层形貌可见:激光功率3.0 kW 下的灰色相更细更短,黑色相的相对含量更少。

由图3可以看出:在激光功率2.5 kW下,激光熔覆层顶部的灰色相(位置A)中的铝钛原子比为77.57∶22.47,接近于Al3Ti的原子比,推测灰色相为Al3Ti;黑色相(位置B)中铝镁原子比为96.41∶3.59,该物相应为固溶了少量镁的铝相,镁元素来自于镁合金基体。在激光功率3.0 kW下,位置C处的铝镁原子比为35.13∶64.87,略低于Al12Mg17的原子比,结合SEM形貌分析,该位置形成了镁铝共晶组织;白色颗粒(位置D)的钛硼原子比约为1∶2,该颗粒为TiB2。

Al3Ti通常呈现两种形态:在过饱和含钛熔池中沿〈110〉和〈001〉晶向生长,呈等轴状;在高温和适当的冷却速率下倾向于沿〈110〉方向生长,呈针叶状或者片条状[11]。此外,Al3Ti的生长还会受到热流方向的影响。当热流方向与Al3Ti的生长方向相同时,热流会促进Al3Ti生长,Al3Ti相会更加细长;反之,Al3Ti的生长受到抑制。熔覆层表面热量主要通过空气扩散,热流方向垂直于表面,因此熔覆层顶部的Al3Ti 相呈针叶状或片条状。熔覆层中部和底部的散热较慢,Al3Ti的生长受热流影响较小;同时由于钛与Al3Ti和铝的密度差异较大,在熔池运动过程中,未能反应完全的钛向底部沉积。因此,在激光功率2.5 kW下,中部与底部的Al3Ti相以等轴状生长,且在中部形成了不连续的柱状晶。在激光功率3 kW下,熔池的温度更高,Al3Ti的形成受温度的影响更大,因而熔覆层内的Al3Ti形态更细,铝钛反应更充分,铝相的相对含量更少。

由Mg-Al二元相图可知,铝在镁中的最大固溶度为12.7%,在437 ℃发生共晶转变:L(液相)→α-Mg+β-Mg17Al12。然而激光表面处理是一个远离平衡的过程,由于温度梯度大,溶质扩散的时间不够,元素在未转变溶液中发生富集。在激光功率2.5 kW和3.0 kW下,在熔覆层与基体结合界面处形成了共晶组织,这主要是由于熔覆层中铝元素含量较高,在结合区的含量达到共晶成分点32.3%(质量分数),当温度冷却至437 ℃时,结合区的液相发生共晶转变。

图3 不同功率激光熔覆层局部区域的SEM形貌和不同位置的EDS谱Fig.3 SEM images (a-b) and EDS patterns at different positions (c-f) in localized area of laser-cladding layers at different powers: (a) 2.5 kW, at the top and (b) 3.0 kW, at the bottom

TiB2的密度远高于铝元素、Al3Ti和镁元素的,并且其熔点也非常高。未熔的TiB2颗粒在熔池运动中依靠重力作用下沉,在凝固中会倾向于团聚以降低表面能,因此熔覆层底部出现大块状TiB2颗粒。

2.3 显微硬度

由图4可以看出:随着距表面距离的增加,熔覆层硬度总体上呈先增大后减小的变化趋势,中部的硬度比顶部和底部的大;当激光功率为2.5,3.0 kW时,熔覆层的平均硬度分别为380.6,387.8 HV,最大硬度分别为552.9,476.8 HV,远高于基体的(56.9 HV),且激光功率3.0 kW下的硬度略高于激光功率2.5 kW 下的。由此可见,激光熔覆Al-Ti-TiB2涂层可以显著提高AZ31镁合金的硬度,激光功率的变化对熔覆层硬度的影响较小。

结合图2分析可知:在激光功率2.5 kW下,熔覆层顶部的Al3Ti主要呈针叶状,在中部和底部的呈等轴状和细小针叶状;在激光功率3.0 kW下熔覆层中铝相的相对含量小于在激光功率2.5 kW下的,熔覆层顶部和中部的白色TiB2颗粒较为细小,主要分布在铝相中,且分布较散,在熔覆层底部的TiB2颗粒有一定团聚,呈大块状,但数量较少。这表明细小的Al3Ti和弥散分布的TiB2对硬度的贡献较大。激光熔覆层顶部的硬度明显低于中部的,推测是由于激光的高温造成元素烧损而导致的[12]。在熔覆层底部与近基体处,由于镁元素向熔覆层扩散,并与铝反应形成镁铝共晶相,使得该区域硬度与中部相比降低幅度不大,共晶层的硬度高于镁合金基体的。共晶层作为连接高硬度熔覆层与低硬度镁合金的过渡层而存在,使得熔覆层与基体结合得更加牢固。

图4 不同功率激光熔覆层的截面硬度分布Fig.4 Hardness profiles on cross section of laser-cladding layers at different powers

2.4 耐腐蚀性能

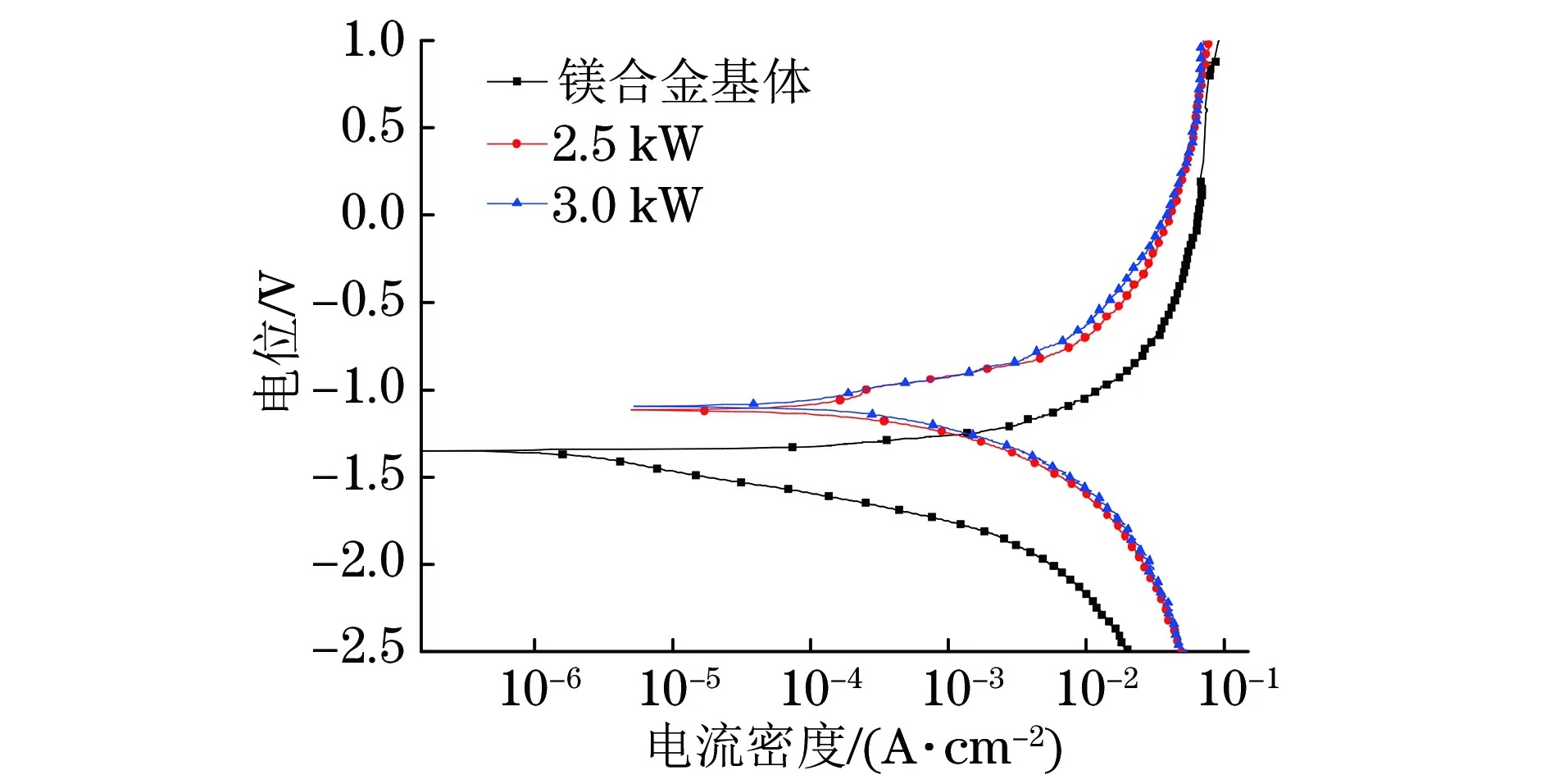

由图5和表1可以看出:与AZ31镁合金基体相比,熔覆层的自腐蚀电位增大,自腐蚀电流密度降低;激光功率3.0 kW下熔覆层的自腐蚀电位高于激光功率2.5 kW下的,自腐蚀电流密度低于激光功率2.5 kW下的,表明激光功率3.0 kW下熔覆层的耐腐蚀性能更好。

图5 不同功率激光熔覆层和镁合金基体的动电位极化曲线Fig.5 Potential dynamic polarization curves of laser-cladding layers at different powers and magnesium alloy substrate

材料自腐蚀电位/V自腐蚀电流密度/(10-3 A·cm-2)镁合金基体-1.3489.1激光功率2.5 kW熔覆层-1.1142.0激光功率3.0 kW熔覆层-1.0931.3

熔覆层主要由针叶状Al3Ti相和铝基体组成,Al3Ti的电位高,通常作为阴极而受到保护,而铝作为阳极失去电子而腐蚀;但在空气中铝易氧化而在其表面形成致密的Al2O3保护膜,从而保护其免受腐蚀作用[4]。结合图2分析可知,在激光功率3.0 kW下,熔覆层中Al3Ti的相对含量更高且更细小,因而熔覆层具有更高的耐腐蚀性能。

3 结 论

(1) 利用高能激光束在AZ31镁合金基体表面熔覆质量比为1.0∶3.0∶0.5的铝、钛和TiB2混合粉体时,铝与钛反应生成了Al3Ti相,与镁在激光功率2.5 kW下反应生成Al0.56Mg0.44相,而在激光功率3.0 kW下生成Al12Mg17相,TiB2仍保持其原来的晶体结构;在激光功率2.5 kW下,熔覆层顶部的Al3Ti相呈细小针叶状,中部的呈等轴状,底部Al3Ti相含量较少,TiB2数量较多,呈团聚状态;在激光功率3.0 kW下,熔覆层顶部和中部的Al3Ti相均呈片条状,底部的为细小块状,且底部存在团聚的块状TiB2颗粒;在激光功率3.0 kW下,熔覆层中的Al3Ti比激光功率2.5 kW下的更细小,且铝相的含量更少。

(2) 在激光功率2.5 kW下,熔覆层与基体结合处出现了明显的分界线,而在激光功率3.0 kW下,熔覆层与基体之间形成了较宽的共晶层,没有明显的分界线,呈现出更好的冶金结合。

(3) 不同激光功率下激光熔覆层的硬度均随距表面距离的增大先增后降,平均硬度均远高于镁合金基体的,激光功率的变化对熔覆层硬度的影响较小。

(4) 在激光功率2.5,3.0 kW下所得熔覆层的自腐蚀电位高于镁合金基体的,自腐蚀电流密度小于镁合金基体的,激光熔覆可以有效提高AZ31镁合金的耐腐蚀性能;在激光功率3.0 kW下所得熔覆层的耐腐蚀性能较优。