多孔沥青混合料旋转压实效果研究

李翔,蔡旭,肖天佑,叶平,杨国良

(广州大学 土木工程学院,广东 广州 510000)

0 引言

多孔沥青混合料是一种具有排水、降噪、抗滑等多种优点的路面材料,近年来在国内逐渐得到重视与应用。现有多孔沥青混合料设计方法[1-4]针对控制矿料间隙率、沥青饱和度、空隙率等体积指标和其他力学性能等参数进行设计,均为宏观试验参数,对于材料内部结构的研究较少。

在“海绵城市”建设的大背景下,部分专家学者开始从细观角度分析多孔沥青混合料的路用性能。Zelelew等[5]提出了一种图像处理技术用于获取混合料内部图像。肖鑫和张肖宁[6]采用工业CT和图像处理技术获取混合料内部图像,重建混合料结构,研究了混合料中空隙的分布特点,认为弯曲度等指标可用来评判渗水性能。蒋玮等[7]基于CT获取了空隙的分布状态,研究分析了空隙与飞散损失、动稳定度之间的相关关系,认为细观空隙对宏观性能有影响。吴浩等[8]运用CT获取了不同级配的OGFC-13马歇尔试件的内部结构,用分形理论分析了空隙的分维特征与路用性能的关系。裴建中等[9-10]基于CT技术对空隙的竖向分布特性进行了描述,认为空隙特征图像可以定性描述多孔沥青混合料内部结构的特性。

以上研究主要集中在多孔沥青混合料中空隙的三维重构,对于粗集料的分布、分档涉及较少。实际上在多孔沥青混合料中,粒径2.36 mm以上的集料含量达到80%以上,传统方式的颗粒面积比已不能良好表征混合料形成骨架和均匀性。因此,本文在二维平面的基础上,借助于数字图像处理技术分析多孔沥青混合料旋转压实效果,方便、简单、快捷,为将数字图像处理技术向施工现场推广,判断路面均匀性、骨架形成等问题提供了可能性。

1 试验材料与方案

1.1 原材料

集料:广州市政维修处的花岗岩,其技术指标见表1;沥青:外掺15%40目橡胶粉的橡胶沥青,其基本指标见表2。

表1 花岗岩矿料的技术指标

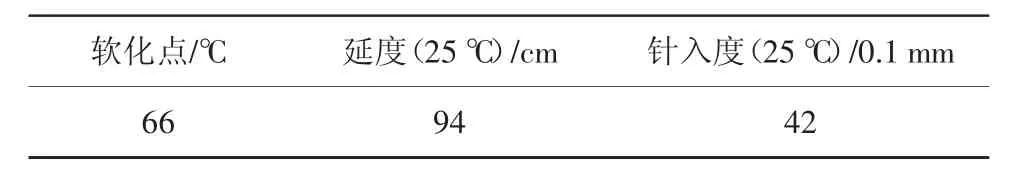

表2 橡胶沥青的主要技术指标

1.2 试验方案

使用旋转压实仪成型多孔沥青混合料试件,油石比为5.8%,级配见表3。将旋转压实试件沿水平方向切开,形成3个独立截面,切割示意图见图1。

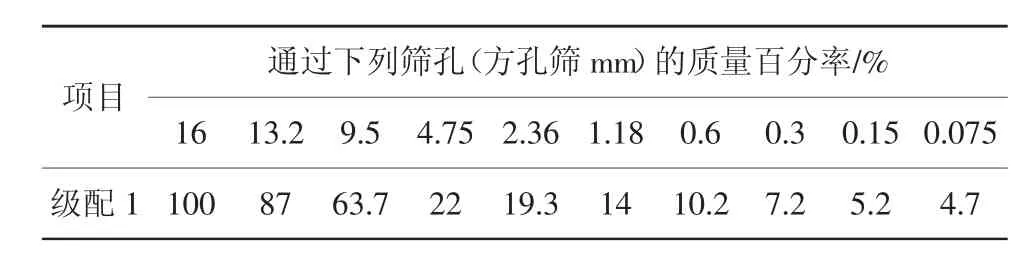

表3 多孔沥青混合料的级配

图1 分层切割示意

采用nikon d3300单反相机获取图像信息,示例为截面3,试件截面见图2(a),通过二值化处理区别集料、砂胶(细集料与沥青)见图2(b),根据调整阈值,提取出空隙图像,见图2(c)。

图2 截面3的图像信息

2 集料分析

2.1 集料的分档

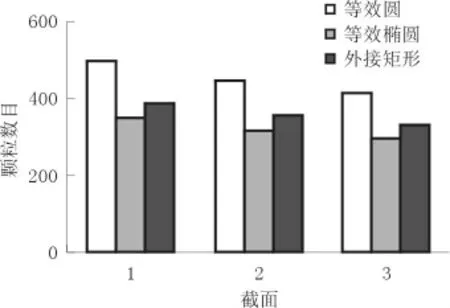

通过MATLAB编程可分析出二值化图片中集料的面积、周长、质心坐标、外界矩形的长短轴等物理指标。目前集料短轴分档方式有3种方式:等效圆、等效椭圆、外接矩形。3种分档方式对集料的分档见图3。

(1)等效圆:保证集料面积不变的前提下,等效为圆,计算出的直径视为集料粒径。

式中:D——等效圆直径;AREA——集料面积。

(2)等效椭圆:与原颗粒的面积和长轴相等的椭圆,计算出等效椭圆的短轴视为集料粒径。

式中:B——等效椭圆短轴;A——等效椭圆长轴;AREA——集料面积;

(3)外接矩形:可用MATLAB分析出外接矩形的宽视为集料粒径。

图3 颗粒分档

从图3同一截面可以看出:(1)等效圆分析出的粗集料数量最多,因为这种方法归档集料只需面积达到以2.36 mm为直径的圆即可视为粗集料,控制量单一,严重不符合实际的颗粒形状;(2)外接矩形短轴分档集料,外接短轴可以表征与集料长轴垂直的最长边,比等效圆方法控制量多,划分集料更加严格;(3)等效椭圆的分档方法最为严格,把控了长轴与面积的双量等效,反推出集料的短轴,更加符合实际。

2.2 粗集料位置分布

研究图像截面时,把试件的截面看成等截面薄板。将截面中的每档集料看作一个整体来研究其位置分布,所以在理想状态下的试件截面粗集料应关于截面中心对称分布。根据薄板质心定理计算各档集料的质心坐标位置,如式(3)、式(4):

Xm、Ym——第i档集料中第n个颗粒的坐标;

Ni——第i档集料中颗粒的总数。

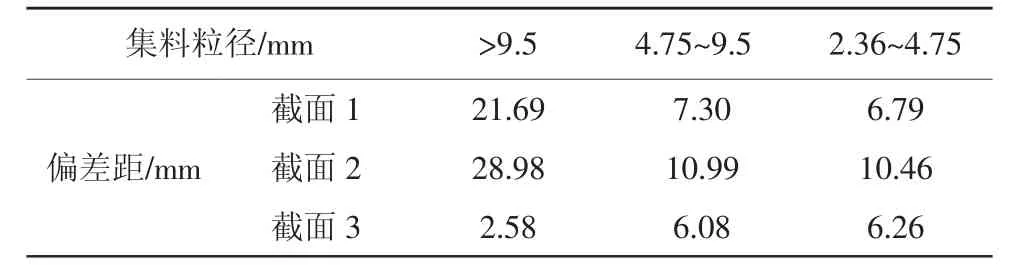

根据2点间的距离公式计算出各档集料与几何中心的偏差,由于13.2 mm以上颗粒数目较少,将其归入大于9.5 mm集料中计算,见表4。

表4 各档集料的偏差距

由表4可以看出,大于9.5 mm这一档的偏差较大,这是由于这2档的集料较少,随机性较大。而2.36~4.75 mm和4.75~9.5 mm这2档集料的位置偏差较小,集料颗粒的数量大,能更好地表现集料的分布情况。

2.3 截面的颗粒面积比

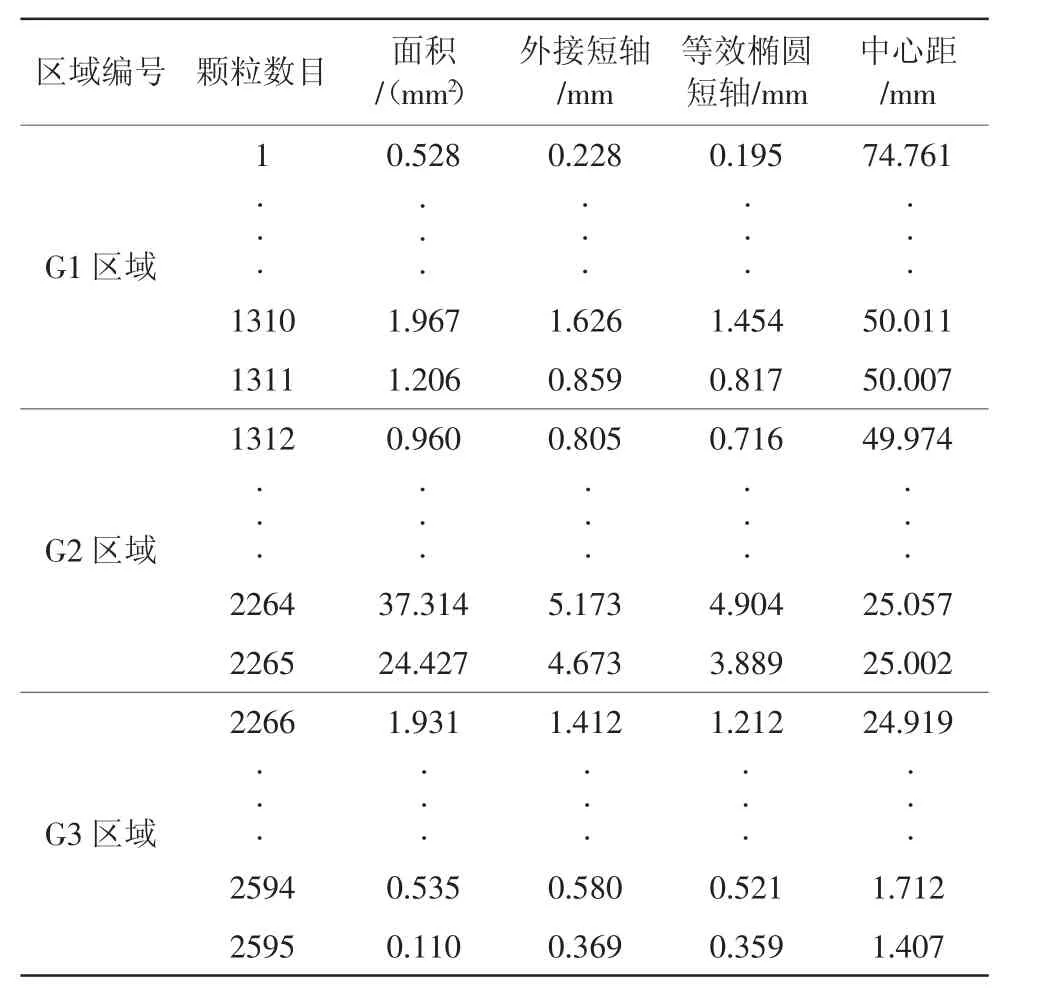

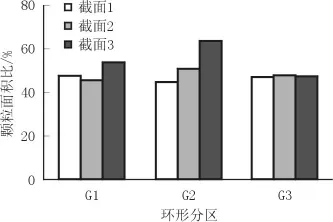

本文通过环形扫描来分析水平截面由内而外的颗粒面积比,分区示意见图4。颗粒面积比为扫描面积内的粗集料面积比整个扫描分区的面积,可以用来表征扫描区域的级配的粗细程度。由内而外分别为G1、G2、G3区,根据中心距分区,G1中心距为0~25 mm,G2为25~50 mm,G3为50~75 mm。颗粒面积、短轴、中心距等参数见表5,颗粒面积比如图5。

图4 环形扫描分区示意

表5 颗粒参数

图5 环形分区颗粒面积比

由图5可以看出,水平截面不同分区的颗粒面积比并没有明显的趋势,且差别较大,其主要原因是因为大孔隙沥青混合料与密级配沥青混合料空隙的差别,密级配试件中的空隙率较小,空隙的等效粒径小,且空隙数量少,对颗粒的填充影响不大;而在大孔隙试件中空隙分布是随机的,颗粒面积比受空隙影响较大,空隙较多的区域颗粒面积比较小。

因此,在大孔隙沥青混合料中使用密级配中颗粒面积比的方法具有局限性,所以将其进行改进,将扫描区域内的粗集料面积与所有集料面积之比定义为多孔沥青混合料的颗粒面积比。由于数字图像处理技术原因,现阶段不能完全识别颗粒小于0.3 mm的集料,会产生一定的误差,但是在多孔沥青混合料试件中0.3 mm以下的集料含量极小,且每个颗粒的面积也较小,误差可以忽略不计,改进计算方法的颗粒面积比见图6。

图6 改进计算方法的颗粒面积比

由图6可以看出,水平截面上沿直径方向最外侧的圆环部分颗粒面积比最大,而中间的2个部分没有明显趋势且相差不大。

3 空隙分布分析

通过体积法测算旋转压实切块的空隙率,实验结果见图7。

图7 空隙率变化

1#~4#试件分别对应试件深度 1~3 cm、3~6 cm、6~9 cm、9~12 cm。由图7可知,试件的空隙率随着深度的变化而发生改变,试件两端的空隙率偏大而中间的空隙率较小。这说明试件内部中心处最为密实。而形成这种空隙分布原因是:根据圣维南原理,在成型试件时,两端混合料受到了模具的边界制约,且水平方向受到摩擦力等复杂受力,颗粒的运动状态复杂,所以试件两端混合料均匀性较差。而中部在压实功的挤压下,粗集料通过不断地旋转移动来找寻稳定状态,此时试件的内部不断的被粗集料填充,逐渐形成骨架。此外,温度对试件的成型也存在一定的影响,试件成型的过程中,初期混合料有较高的温度,沥青的粘度低,细集料与沥青形成的胶结料容易流动,在自身重力与粗集料寻找稳定状态时挤压的作用下,胶结料逐渐包裹粗集料,所以无法进入稳定状态;随着旋转压实次数的增加,两端接触顶盖与底座的面开始降温,此时沥青粘度增大,使两端开始逐渐稳定,而内部的混合料还在相互挤压运动;当旋转压实完成后,温度下降,试件稳定,从而形成了两端空隙率大,中间空隙率小的现象。温度对试件成型的影响力还有待研究。

4 结论

(1)通过分析对比等效圆、外接矩形短轴、等效椭圆3种数字图像分析粗集料短轴的方法,得出等效椭圆法控制量多,分析出的数据更为精确,贴近实际。而等效圆法控制量单一,误差较大,在非理想化的条件下不建议使用此方法。

(2)在足够的旋转压实功作用下,多孔沥青混合料水平方向上的粗集料位置基本与截面几何中心对称,9.5 mm以上的粗集料由于数量较少波动较大。

(3)提出针对大孔隙沥青混合料的颗粒面积比的改进计算方法,并分析水平截面上沿直径方向最外侧的圆环部分颗粒面积比最大,而中间的2个部分没有明显趋势且相差不大。此种方法可为今后研究多孔沥青混合料的均匀性提供参考。

(4)旋转压实试件的空隙率沿深度方向发生变化,两端空隙率较大,中部空隙率较小。