某履带式全方位平台的电机控制器设计

,, ,

(1.陆军装甲兵学院 兵器与控制系,北京 100072; 2.大连理工大学 盘锦校区,辽宁 盘锦 124000)

0 引言

履带式全方位平台采用特殊的全方位履带设计,在兼顾全方位平台灵活性的同时利用履带式设计增大了行动装置接地面积,解决了通过性不高的问题,具备了较高的越野能力,具有很高的军事、民用前景。同时为满足履带式全方位平台的特殊运行工况对电机控制系统提出更高的要求:1)为实现全方位移动,多电机独立协调控制;2)爬坡时具有低转速高转矩特性;3)高功率密度;4)较大的调速范围;5)具有较快的转矩响应速度以适应复杂的越野环境[1-2]。无刷直流电机(brushless DC motor,BLDC)具有运行效率高、调速性能好的优点,同时结构简单、运行可靠,越来越多的应用于地面平台的研制[3-4]。本文设计了一种以DSP28335为主控芯片的无刷直流电机控制器。并对控制器进行了调试试验,结果表明该控制器运行稳定,响应快速,基本满足平台要求。

1 总体设计及电机控制方案

1.1 平台总体设计方案

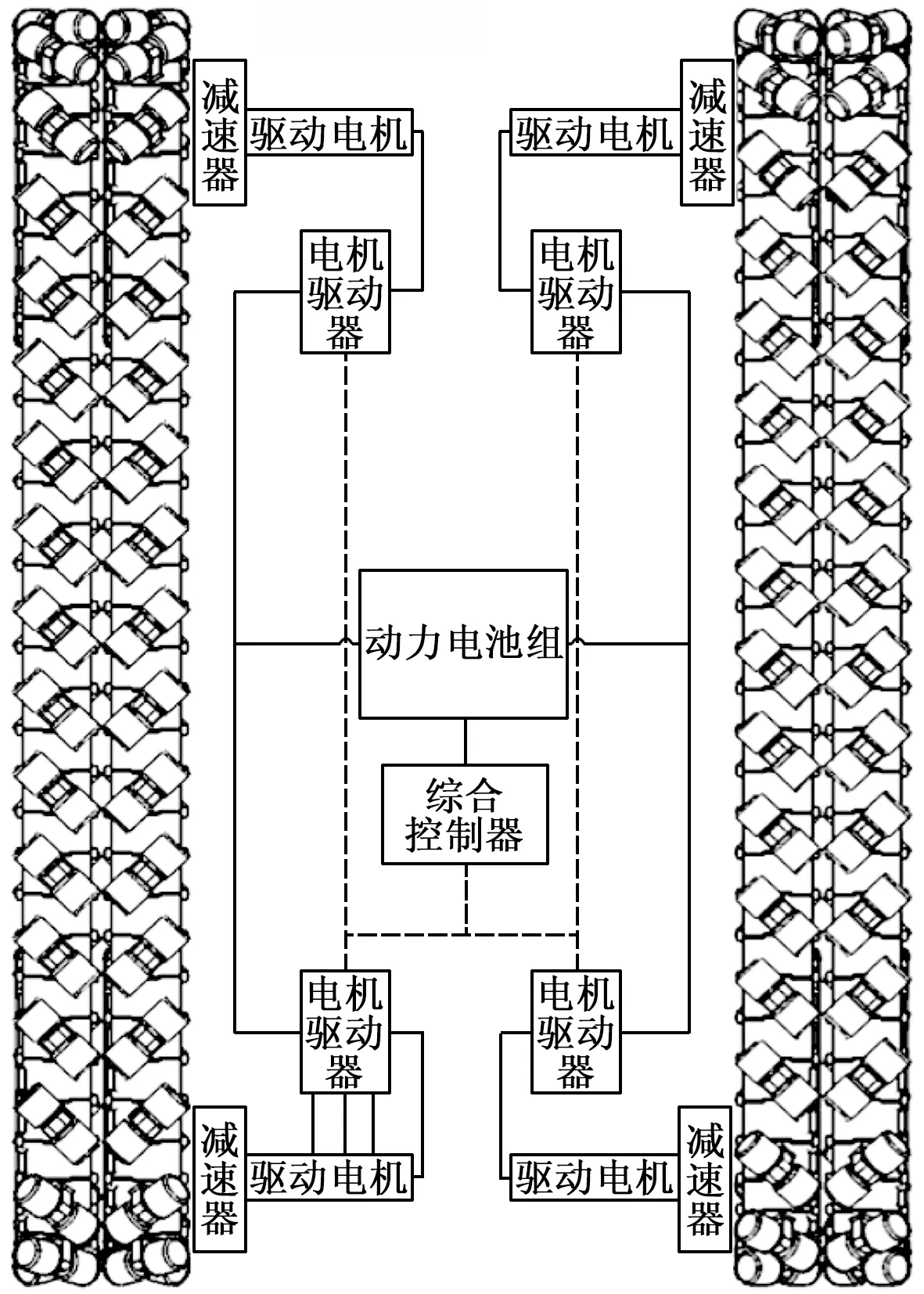

平台包括控制子系统、驱动子系统、电源子系统、移动机构4个部分[5],平台的总体结构如图1所示。

图1 平台的总体方案结构图

平台采用独特的履带设计与电机控制策略。通过综合控制器解算运动轨迹,并控制信号分配给4个电机控制器进行多电机协调控制,实现平台特定的运动轨迹[6]。

1.2 控制原理及方案

本文以该履带式全方位平台所用的直流无刷电机为控制对象,平台选用AMETEK公司的IB340006电机,其具体参数如表1所示。

表1 直流无刷电机主要参数

该电机主电路采用星形连接的三相桥式电路,导通方式为二二导通。

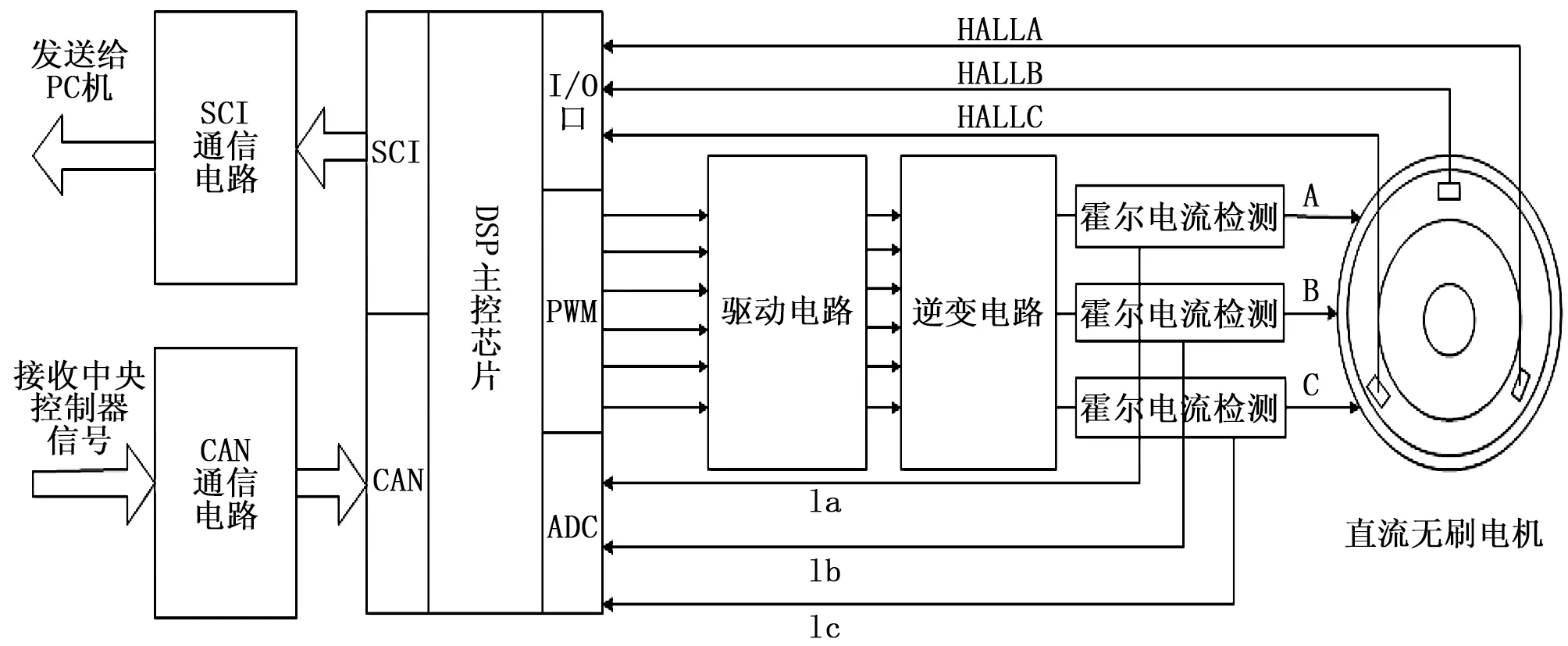

电机控制总体设计方案如图2所示。

图2 电机控制总体方案

该电机控制系统采用DSP28335为主控芯片,通过CAN总线实现与中央控制通信,将控制指令解算为PWM信号,经过驱动电路实现对无刷直流电机的控制,同时主控芯片通过I/O口以及ADC模块采集电机位置、电流信号实现转速、电流双闭环控制[7]。

2 控制器硬件电路设计

2.1 通信电路设计

电机控制器通过CAN总线实现与中央控制器的通信,实现多电机协调控制。CAN是一种多主式现场总线,传输实时性较高、ECU节点较少,抗干扰性能较强,在分布式控制系统方面具有明显优势。TMS320F28335 内部集成两路CAN总线控制器,可以方便的实现CAN总线通信,CAN信号的准确性是电机控制器正常运行的前提,为减少复杂电磁环境对CAN信号的干扰,采用光耦隔离芯片6N137对CAN收发芯片82C250接收到的信号进行电气隔离以提高系统可靠性,其具体电路如图3所示。

图3 CAN通信电路

2.2 驱动电路设计

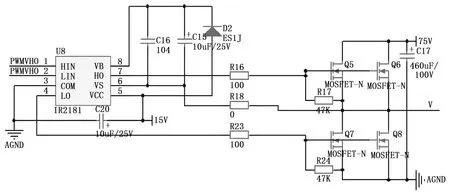

功率驱动电路多用全控型器件IGBT或MOSFET搭建,IGBT耐压值较高,一般适用于低频高压大功率电机,MOSFET开关速度快,高频特性较好,多用于高频低压小功率电机。针对本平台所用75 V/1 KW电机,选用MOSFET器件IRF3415。

为满足平台复杂越野环境要求,尤其是爬坡时持续过载运行,在实现电机额定功率平稳运行的基础上,对电机的过载性能提出了更高的要求。为减少不同功率开关器件之间的热干扰情况,上下桥臂均采用IRF3415。MOSFET器件IRF3415耐压值为100 V,最大工作电流45A,当平台复杂路面行驶尤其是工作在爬坡工况时,驱动电机电流较大,为保证电机具有较大的过载能力,同时由于MOSFET并联使用时具有电流自动均衡能力,故采用两组MOSFET器件并联使用,增大功率电路过流能力的同时增强了功率器件的散热性能。驱动电路直流侧采用470 uf/100 V电解电容与104/100 V高频陶瓷电容并联使用以提高直流侧高频滤波能力。栅极串连100欧姆电阻为MOSFET提供足够的驱动电流的同时抑制了开关毛刺,栅源极之间并联47 K电阻用于抬升驱动电压的能起到一定的泄流作用[8]。

为保证IRF3415充分稳定导通,栅极驱动电压应在10到20 V之间,采用专用的功率驱动芯片IR2181对PWM信号进行放大,IR2181采用独立高低端输入通道,高端通道采用自举电路,最高耐压600 V,兼具光耦及电隔离功能[9],其具体电路如图4所示。

图4 驱动电路

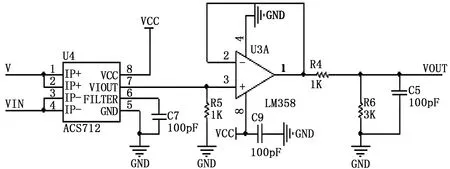

2.3 信号采集电路设计

为实现电机实时控制,信号采集电路在电路设计中是必不可少的,该控制器信号采集电路主要由位置检测、电流及电压检测电路等三部分组成。位置检测电路通过上拉电阻将5 V霍尔信号转化为3.3 V逻辑电平,同时RC滤波电路进行滤波,并将位置信号输入主控芯片,完成换向动作与电机转速计算,其具体电路如图5所示。

由电机参数及平台运行匹配计算得电机最大过载3倍运行时电流43.5 A,故采用霍尔电流传感器ACS756作为电流检测元件,该元件最大可测电流50 A,测量精度8%,5 V供电,输出电压:

VIout=0.5VCC+I*50 mV/A

(1)

采用LM358设计电压调理电路,将输出电压转化为稳定0~3 V电压,输入主控芯片AD模块,其具体电路如图6所示。

图6 电流检测电路

电压检测电路采用电阻分压法测量,电路设计较为简单,即在直流侧并联大电阻进行电压信号采集。

3 控制器软件设计

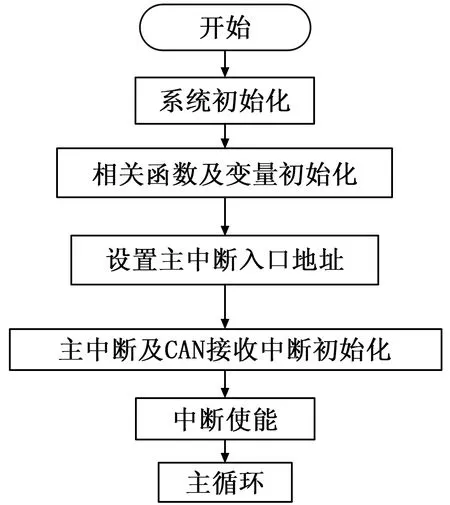

3.1 主控程序设计

主程序采用顺序结构配置,主要完成系统初始化、外设模块的配置、开中断以及进入主循环,等待中断请求信号等功能,具体流程如图7所示。

图7 主中断流程图

3.2 中断子程序

该控制器软件部分主要包括主中断服务子程序、CAN接受中断子程序以及过电流保护中断子程序等3个服务子程序。

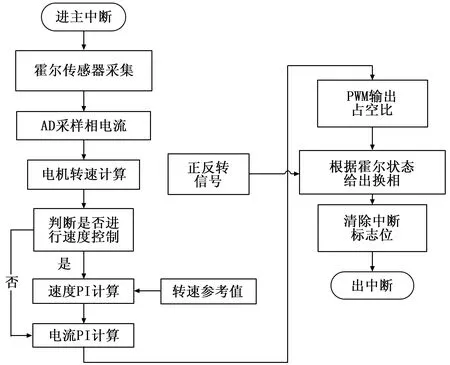

3.2.1 主中断程序设计

主中断子程序是本软件设计的核心部分,也是实现电机控制算法的主要部分,主要完成电机启动、速度以及正反转信号的处理、转子位置检测、以及转速、电流双闭环PI控制等功能。主中断服务子程序入口指针指向PWM1,中断周期80μs。程序流程如图8所示。

图8 主中断流程图

3个霍尔传感器相隔120°安装,当位于霍尔传感器位置处的磁场极性发生变化时,传感器的输出宽度为180度的电平信号,可知每个周期霍尔信号有六个不同的信号状态,当霍尔信号发生改变时,进行计时,假设两次计时时间间隔为T(μs),则电机的转速约为:

(2)

这样就完成了电机速度的计算。

主中断中电机控制采用速度、电流双闭环控制,每进行25次电流闭环运算,对转速换进行一次运算,即当计时参数PWMISR等于25时,进行速度环计算,速度环运算周期为2 ms。

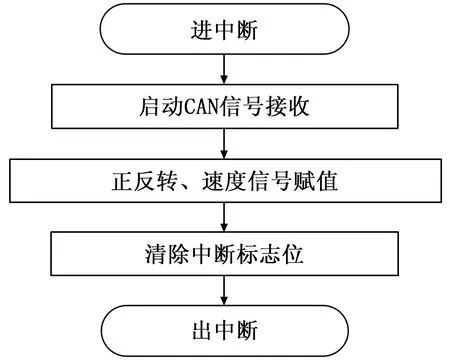

3.2.2 CAN通信中断

CAN接受中断设置为CAN0模式,当接收到一组CAN信号时,进入中断子程序,子函数主要实现对中央控制器与驱动器的通信,用于接收来自中央控制器的电机旋转方向、转速等控制信号,并为相应的变量赋值,进入主中断进行运算实现对电机的控制,程序流程如图9所示。

图9 CAN接受中断子程序

3.2.3 保护中断

电机母线电流经采样后,经过比较器电路与DSP外部中断引脚XINT相连,一旦产生过流信号,比较器发送高电平信号,控制器进入外部中断,封锁六路PWM信号,禁止PWM输出,实现控制器的过流保护。

3.3 模糊PID控制

为满足平台越野工况下非线性以及强耦合的特点。设计了模糊自适应PID控制器,即提高了平台的调速性能,消除了静态误差,同时又发挥了模糊控制适应能力强的优势[10-11],其软件流程如图10所示。

图10 模糊PID计算

4 实验验证

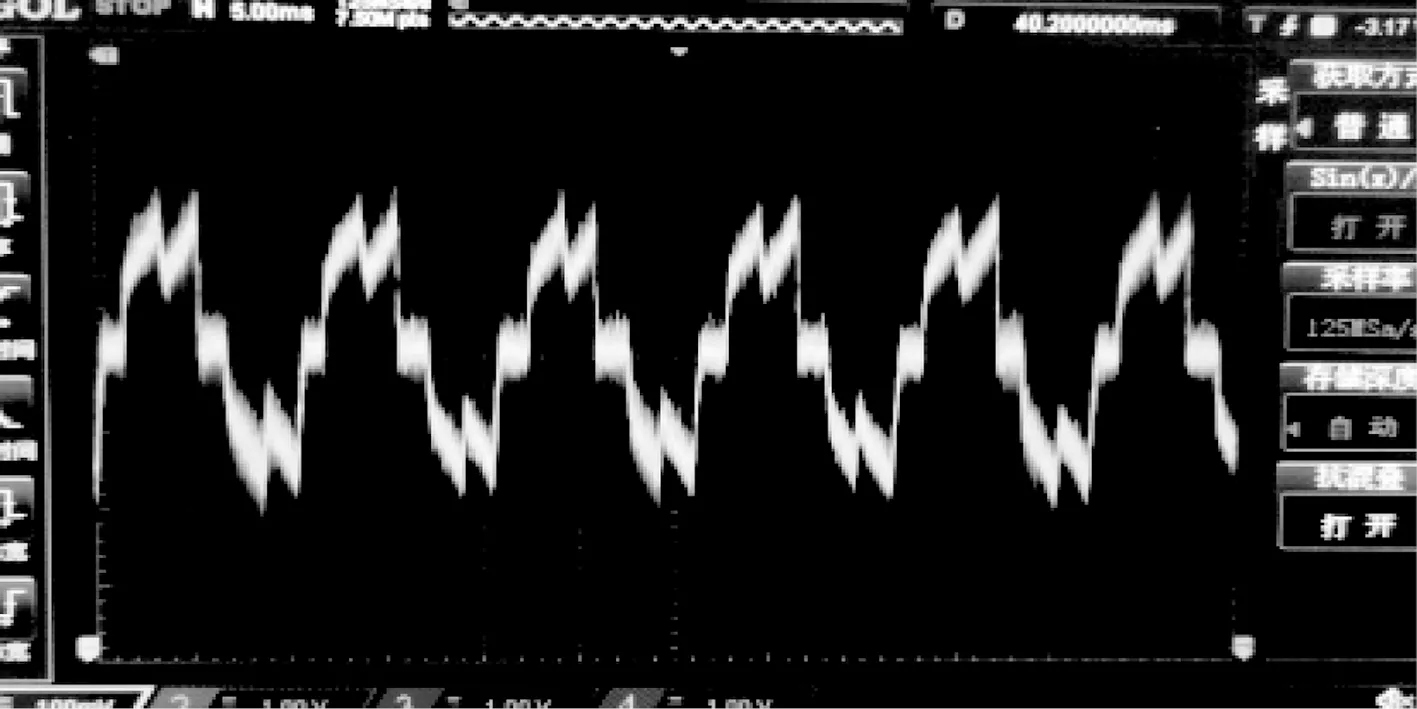

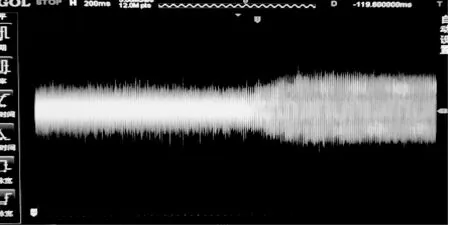

采用上述电机与控制器进行了实验验证,利用上位机CAN调试软件通过CAN卡发送控制指令,当给定转速为3 000 rpm时,中途施加一定负载,利用示波器测得实验结果如下:图11为相电流,图12为相电压,图13为电流响应。

图11 A相电流波形

图12 A相电压波形

由上述实验结果可知,该控制器电流、电压波形平稳,较为理想,当负载变化时,电流波形响应迅速,初步满足平台需求。

图13 电流响应波形

5 结论

本文立足某履带式全方位平台,完成了电机控制系统的硬件电路与软件设计利用上位机软件对电机控制器进行了实验测试,结果表明电机运行稳定,电压电流波形较为理想,说明控制器设计正确合理,初步满足平台需求,为下步整车实验与今后的控制策略设计实验奠定了基础。