低氧热环境模拟控制系统设计与实现

, , , , 严鲁,

(北京强度环境研究所,北京 100076)

0 引言

随着航空航天技术的飞速发展,临近空间飞行器特有的战略意义日益凸显。飞行过程中,由于气动热作用,飞行器表面最高温度可达1500℃。高温环境对飞行器结构及防护系统提出了更高的要求。为了考核飞行器在临近空间环境下的结构强度,在地面进行低氧热强度环境试验具有重要意义。目前,热强度试验环境多为富氧环境,并不能真实考核飞行器结构强度及性能。低氧环境模拟试验系统主要为飞行器系统提供高空模拟环境,以满足飞行器低氧环境力学试验要求[1-2]。地面模拟试验的环境控制直接影响飞行器的性能确定与考核。本文基于西门子PLC硬件,设计并集成了低氧环境模拟试验控制系统的硬件及软件系统,实现了试验系统氧浓度、舱内压力、舱内温度稳定可控。

1 系统原理与结构

临近空间飞行器真实工作环境包括低氧环境、气动热环境以及力载荷加载,为了能全面模拟高空真实工作环境,低氧环境模拟系统需对上述环境参数进行控制,以达到试验环境。低氧环境模拟试验控制包括低氧环境的控制,气动热加载系统冷却控制,舱体系统压力控制,氮气供气系统供气压力控制[3-4]。该控制系统按照功能要求划分,可分为低温液氮控制系统、供气调节控制系统、舱体控制系统。

在进行试验时,试件安装在模拟舱内。通过低温液氮系统提供舱内所需的置换氮气,并通过低温液氮储槽气枕压力控制,为氮气供气系统达到所需供气压力。带有压力的液氮经过汽化,通入氮气管路,并通过主管路压力控制,使主管路氮气压力稳定。通过控制氮气支路压力和液氮支路温度,达到加热系统加热石英灯冷却和舱内温度的控制。对高空飞行器环境的控制主要通过低温液氮制冷、氮气供气调节氧浓度和舱体控制系统来实现,所以舱内环境温度控制、氮气供气压力控制、石英灯模块降温控制及舱体机电设备控制是整个低氧环境试验的重点。

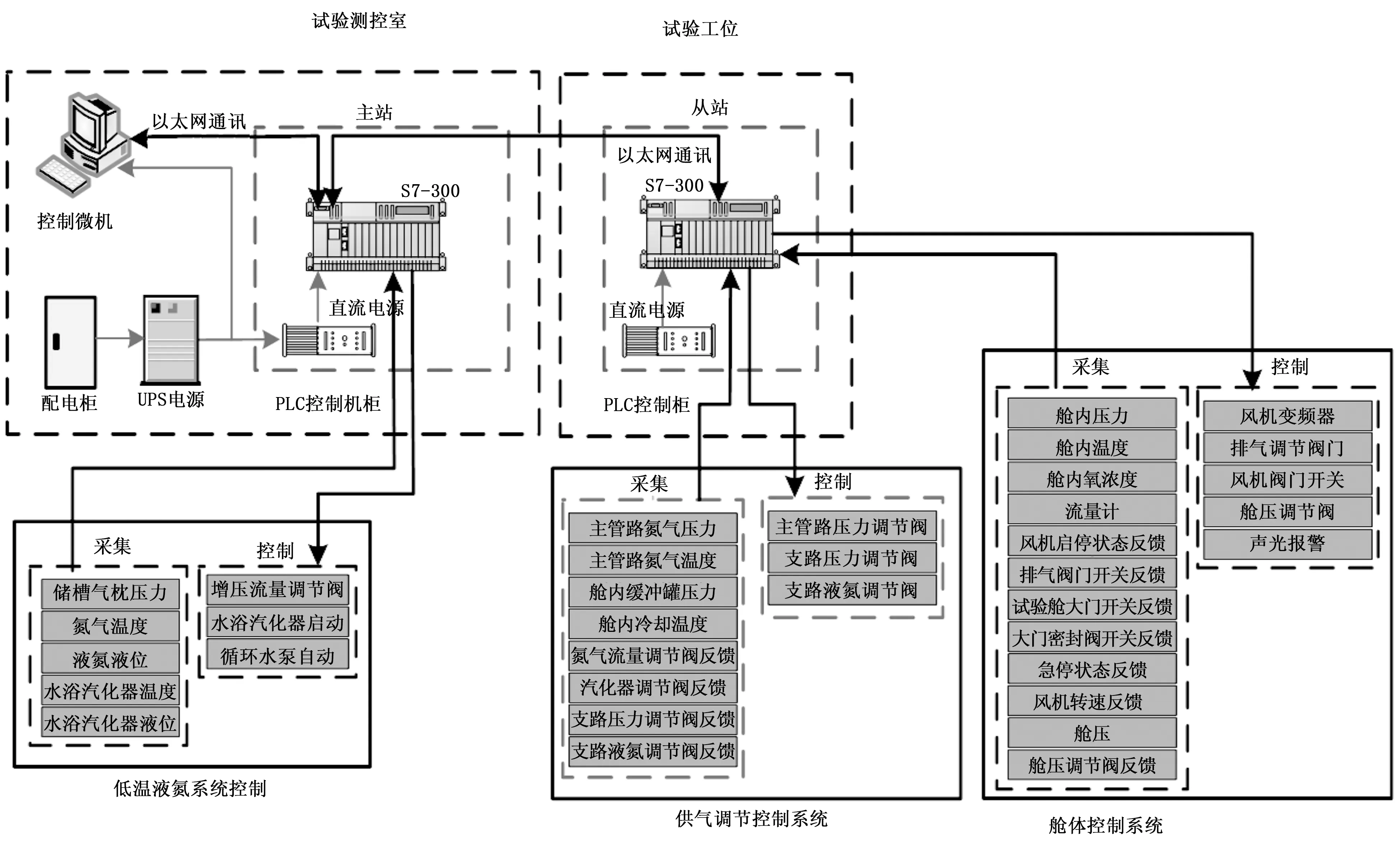

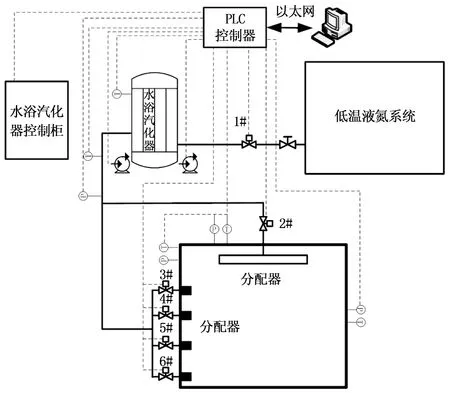

如图1所示,低氧环境控制系统采用分布式主从站架构[5-7],主站位于测控间内,完成低温液氮系统的压力、温度以及机电设备的控制。从站前置于试验舱附近,控制舱内氧浓度、压力、温度,以及石英灯模块温度控制和舱体机电设备控制,并采集舱内环境参数。主站与从站之间通过以太网通讯,进行控制指令和数据的交互。主站与上位机通过以太网通讯,将控制器数据上传至上位机显示并保存。

图1 控制系统结构图

环境模拟控制系统主要指标如表1所示,采用氮气置换的方法,将舱内空气完成置换,使舱内氧浓度降至2%以内。通入氮气时,控制舱内压力低于500 Pa,确保舱内压力不超过舱体结构设计极限。同时,控制舱内温度,使舱内仪表及设备工作在正常的环境温度内。

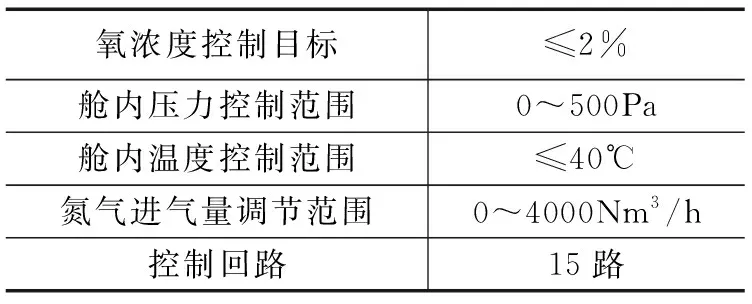

表1 环境模拟控制系统指标

2 环境模拟控制系统设计

2.1 低温液氮系统控制

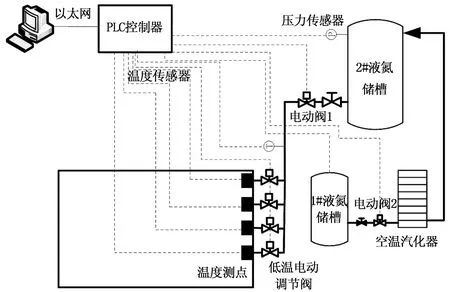

低温液氮系统主要用来调节低氧环境试验所需液氮量供给,以及为供气系统提供压力。根据不同试验状态要求,试验过程中,试件需加热至1500℃左右,在试验舱封闭空间内,会使试验舱温度升高,直接影响舱体结构强度,所以需要为舱内环境降温。采用低温液氮系统提供的液氮作为冷源,利用液氮的汽化潜达到热将舱内环境降温的目的。低温液氮系统控制结构如图2所示。

图2 低温液氮控制系统结构图

低温液氮系统配备两套液氮储槽为低温系统提供所需液氮,并采用两级增压方法,建立系统压力。1#液氮储槽采用自增压方法为储槽气枕增压至所需压力,储槽本体配有空温式汽化器,增压调节使用自力式调压阀控制通入空温汽化器的液氮量。液氮经空温汽化器汽化后的氮气通入1#液氮储槽气枕,使压力升高。气枕压力由安装在储槽本体上的压力传感器发送至PLC控制器,在操作界面中实时显示。当1#液氮储槽气枕压力达到目标值后,自力式调节阀自动关闭,停止液氮汽化,完成一级增压。

2#储槽储槽本体安装的压力传感器将气枕压力值反馈至PLC控制器,PLC控制器控制低温电动阀2阀口开度,调节1#液氮储槽排出的液氮量,液氮经过空温汽化器汽化,汽化后的氮气通入2#液氮储槽气枕,为其气枕增压,完成二级增压。

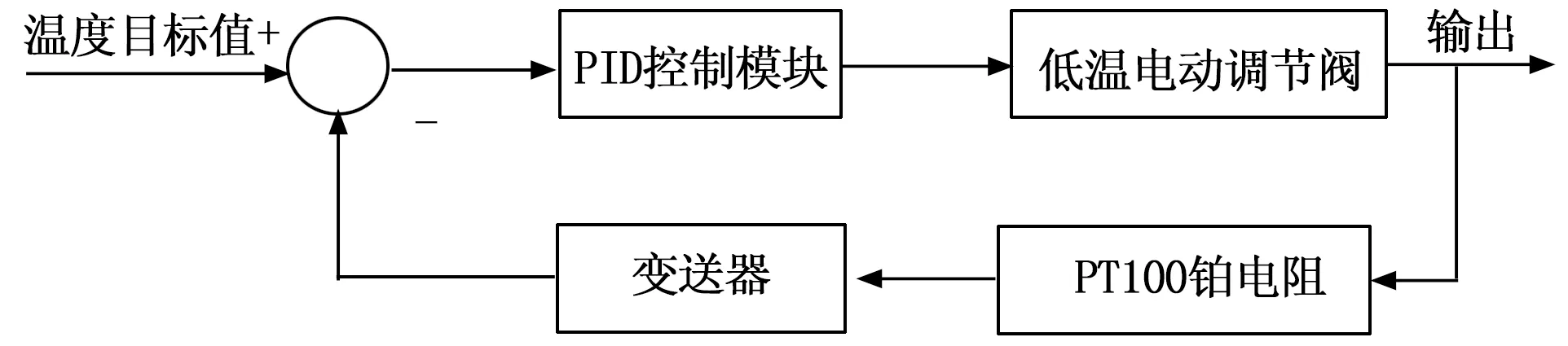

液氮主管路在终端分为4路液氮支路,每路支路配备一台低温电动调节阀。试验舱内各液氮支路出口处的汽化箱内安装PT100铂电阻传感器,舱内温度经铂电阻传感器、温度变送器后转换为4~20 mA标准信号,采用两线制接线与PLC控制器模拟输入模块连接,将该温度信号反馈至PLC控制器,作为温度闭环控制反馈。PLC控制器运行的控制算法根据目标值和当前反馈值计算出控制量,通过模拟输出模块输出4~20 mA控制信号至电动调节阀的控制单元,实时调节各液氮支路上的低温电动调节阀,控制各支路通入试验舱的液氮流量实现对试验舱内制冷量的调节,使汽化箱内温度测点处的温度达到设定目标值,温度控制原理图如图3所示。为使试验舱内的温度均匀,在试验舱顶部安装了一台风量为20000 Nm3/h的离心风机,加快试验舱内部气体的流动,使舱内温度均匀。

图3 温度控制原理图

2.2 氮气供气系统控制

氮气供气控制系统为试验舱提供常温氮气,主要用来调节试验舱内的氧浓度以及石英灯模块冷却,以模拟飞行器不同海拔高度的真实低氧环境。低温液氮系统输送的液氮,经过水浴汽化器进行汽化,汽化后的氮气通入供气主管路。供气主管路配有压力传感器,作为主管路压力闭环反馈,经PLC控制器PID控制算法,将控制量发送至1#低温电动调节阀,控制流经调节阀所需汽化的液氮量,达到主管路压力闭环控制,氮气供气系统控制结构图如图4所示。

图4 氮气供气控制系统结构图

水浴汽化器利用电加热器为换热介质进行加热,并将热量储存在水浴汽化器内。水浴汽化器总共配置了4台电加热器,每组加热器最大加热功率为200 kW,加热器总功率为800 kW。水浴汽化器配套了2套循环水泵,循环水泵从水浴汽化器底部吸入换热介质,通过循环水管路将换热介质泵入水浴汽化器顶部,使水浴汽化器下部和上部的换热介质能够循环,将水浴汽化器内部温度均匀。液氮通入水浴汽化器,利用储存的热能将液氮汽化。根据试验需要,控制加热时间,调整储存的热能,从而达到调节液氮汽化后氮气温度的目的。

水浴汽化器可以本地和远程两种控制模式,本地控制时,在电加热控制柜操作面板上设置目标温度,筒体上安装有PT100铂电阻温度传感器,温度信号发送至电加热控制柜内的温控模块。启动电加热器后,温控模块自动调节电加热器两端供电电压,达到本地闭环调节加热功率,达到目标温度后,停止加热。远程控制时,由操作计算机将目标温度、启动指令发送至PLC控制器,并接收电加热器工作状态、采集换热介质温度,发送4~20 mA控制信号至温控模块,调节电加热输出功率。

氮气管路入舱前,分为五条氮气支路,试验舱北侧氮气支路控制舱内氧浓度,试验舱西侧四条氮气支路用于石英灯模块冷却。

2.3 舱体系统控制

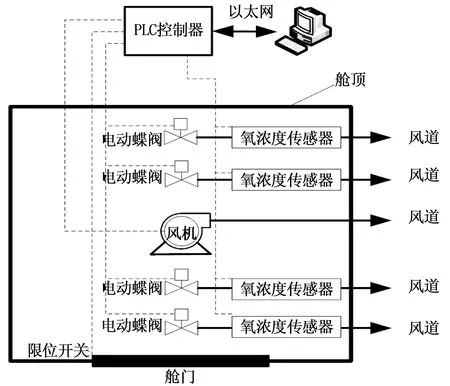

舱体系统控制完成舱压、石英灯模块冷却、舱内温度、舱内氧浓度,以及舱门、离心风机、风道电动蝶阀控制。试验舱采用自然排气方式,通过输送至舱内的氮气,将舱内的混合气体经顶部的电动蝶阀挤出舱外。

试验舱顶部安装有新风管路,每路新风管路上安装一台电动蝶阀及一只氧浓度传感器。 PLC控制器发送4~20 mA控制信号至各电动蝶阀,调整蝶阀开度。试验舱内壁距离地面3 m高度位置安装氧浓度传感器和压力传感器。为保证舱内氧浓度低于2%,通过调节2#电动调节阀控制通入试验舱的氮气量,实现舱压的控制。舱顶电动蝶阀初始开启50%,控制排出混合气体流量,将混合气体按照一定流量排出。通过进排气的协调控制,在规定的时间内完成舱内空气的氮气置换,使试验舱的氧浓度达到高空环境要求。舱内压力取决于新风管路的沿程流阻和局部流阻,置换过程中,舱内压力传感器反馈当前舱内压力,控制系统经闭环控制算法输出控制了至电动调节阀,控制通入氮气量,达到舱压闭环控制。

石英灯模块冷却氮气支路进入试验舱内后,连接气体分配器,通过软管将冷却氮气通入石英灯模块,调节各支路上的电动调节阀控制通入氮气的流量,且每台气体分配器安装有压力传感器,采集通入石英灯模块冷却氮气压力反馈至PLC控制器,闭环控制冷却氮气的压力。

试验舱内液氮出口处,设计有混合气箱,混合气箱内安装有PT100温度传感器,冷却石英灯后的高温氮气通入混合气箱,同时调节低温液氮系统中液氮进口的低温电动调节阀,控制通入混合气箱的液氮流量,从而达到给高温气体降温的效果,以免舱内温度过高,影响仪表正常工作。

图5 舱体控制系统结构图

试验舱舱门采用上开启方式,通过PLC控制器控制卷扬机转动方向,控制舱门的开启或关闭。舱门侧面导轨底部和顶部各安装一只限位开关,当舱门运行至限位开关处,触发限位开关,将开关信号发送至PLC控制,控制卷扬电机停止。

3 控制系统软件设计

3.1 控制策略描述

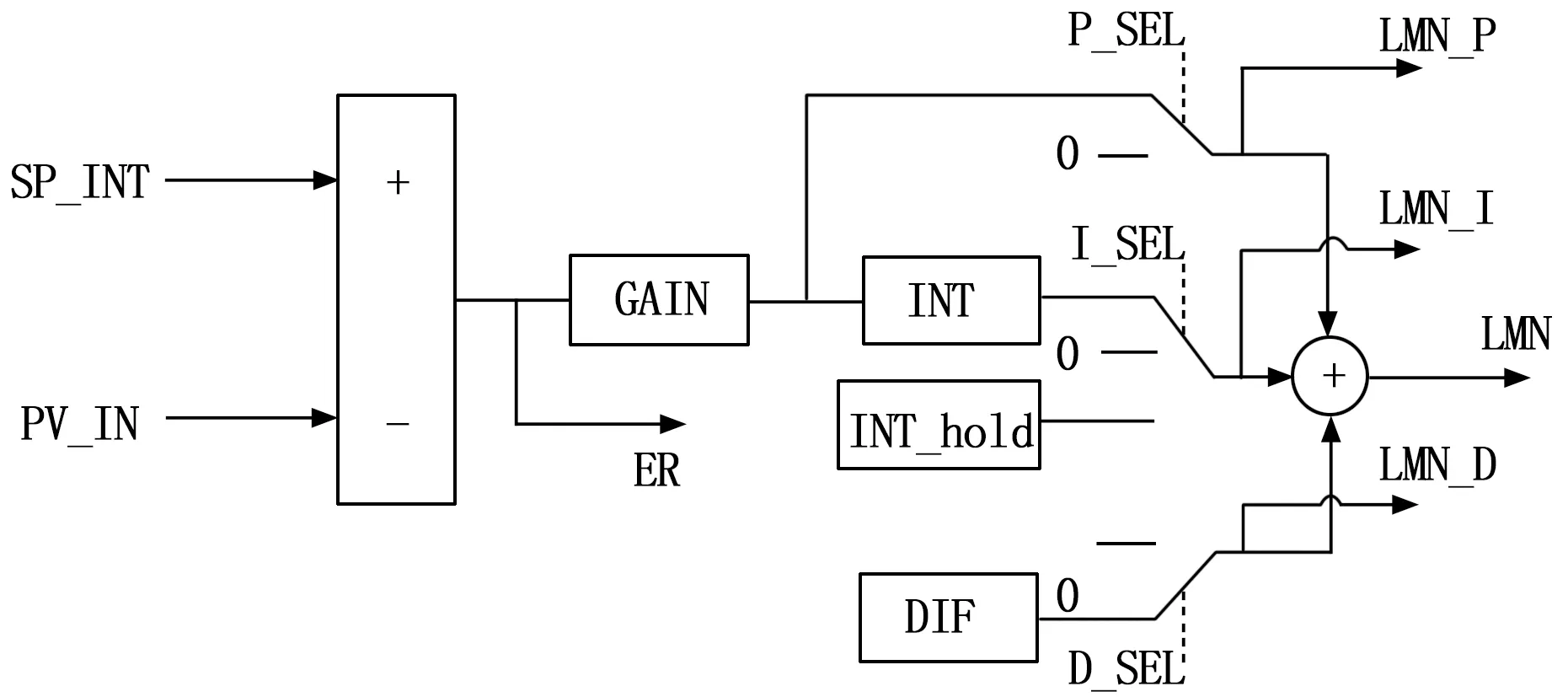

试验舱内压力、温度控制属于大滞后系统,而且被控对象响应速度不能对误差做出快速反应,控制过程易出现振荡现象,采用传统PID控制算法很难达到稳定的控制效果。在原有的PID控制算法中,引入积分分离功能,使系统误差偏差大时,弱化积分作用,避免积分作用累加引起控制量过大,引起控制超调。

图6 控制算法原理图

如图6所示,控制算法中加入积分保持功能,并设定误差限,程序实时计算误差是否在误差限内,当误差超过误差限后,程序将积分项切换至积分保持,以当前积分量恒定输出。误差回调至误差限内后,程序再切换至积分调节,消除稳态误差。

3.2 软件设计与实现

低氧环境模拟试验舱氧浓度、温度、舱内压力控制均采用PID闭环控制算法。PLC控制程序采用西门子公司的编程软件STEP7 5.5,人机交互程序采用WINCC7.0组态软件进行开发。上位机与S7-300PLC采用TCP/IP通信协议,进行数据的传输。

3.2.1 PLC程序结构

PLC程序设计了压力、温度、氧浓度的手动调节和自动控制两种模式。试验人员可以通过操作界面手动输入被控对象的控制量,使目标参数达到设定目标值。自动控制模式中,设定压力、温度、氧浓度的设定目标值,根据试验流程,启动试验后,程序各功能模块按照设定参数进行自动闭环控制。PLC控制程序采用功能模块化设计,根据需要实现的功能,划分不同功能块,系统主程序按照试验流程调用各功能块,完成试验复杂的自动闭环控制。如图7所示,程序架构共分为四级。

图7 程序结构图

其中:0B1为系统的主程序,各功能模块程序在主程序中被调用,并循环。

FC1为模拟量信号初始化,并按照“参数设定”中的参数值,为每个模拟量赋初值。

FC2为数据釆集模块,主要完成现场各类传感器信号和电动阀门位置信号的采集。

FC5为数字量控制模块,完成电加热器、循环水泵的启动和关闭,试验舱舱门的开启或关闭控制,并将以上各设备的状态发送至PLC控制器。

FC7为闭环控制输出模块,各闭环控制算法输出的控制量,经过该模块后,换算成被控对象对应的控制信号。

FC10为系统报警模块,用于当低氧环境模拟系统出现故障时的紧急处理。在数据块DB300中存储报警位,报警位主要包括设备的故障信号、试验舱舱压、管路压力等。FC8完成紧急停机控制,当系统出现异常时报警,由操作人员判断是否进入急停程序。急停程序按照操作流程顺序对各系统完成安全保护操作。

FC11为自动控制模块,内部调用了FC101液氮储槽增压控制模块、FC102主管路压力控制模块、FC16水浴汽化器控制模块、FC20舱体控制模块。以上各控制模块完成相应的闭环控制。

FC12为手动控制模块,操作人员可以在操作界面内切换为手动控制,手动输出被控对象控制量,远程控制设备开环运行。

FC14为试验过程控制模块,模块内FC21调用舱内温度控制模块、FC13氧浓度控制模块、FC202石英灯冷却气体压力控制模块。其中FC21功能块内调用4路温度闭环控制模块、FC202功能块调用4路压力闭环控制模块。

FC19为设备运行监测模块,采集各设备反馈信号,并在人机交互界面显示设备运行状态。

OB35为循环中断子程序,在控制程序中,对于电加热器、电动调节阀、变频风机的控制采用的是PID控制算法,整个PID的程序放在循环中断OB35中,OB35的循环中断时间设为500ms,在循环中断OB35中调用连续控制PID模块FB41,同时为每个FB41分配一个背景DB,用于存储相应的参数值。

3.2.2 控制流程

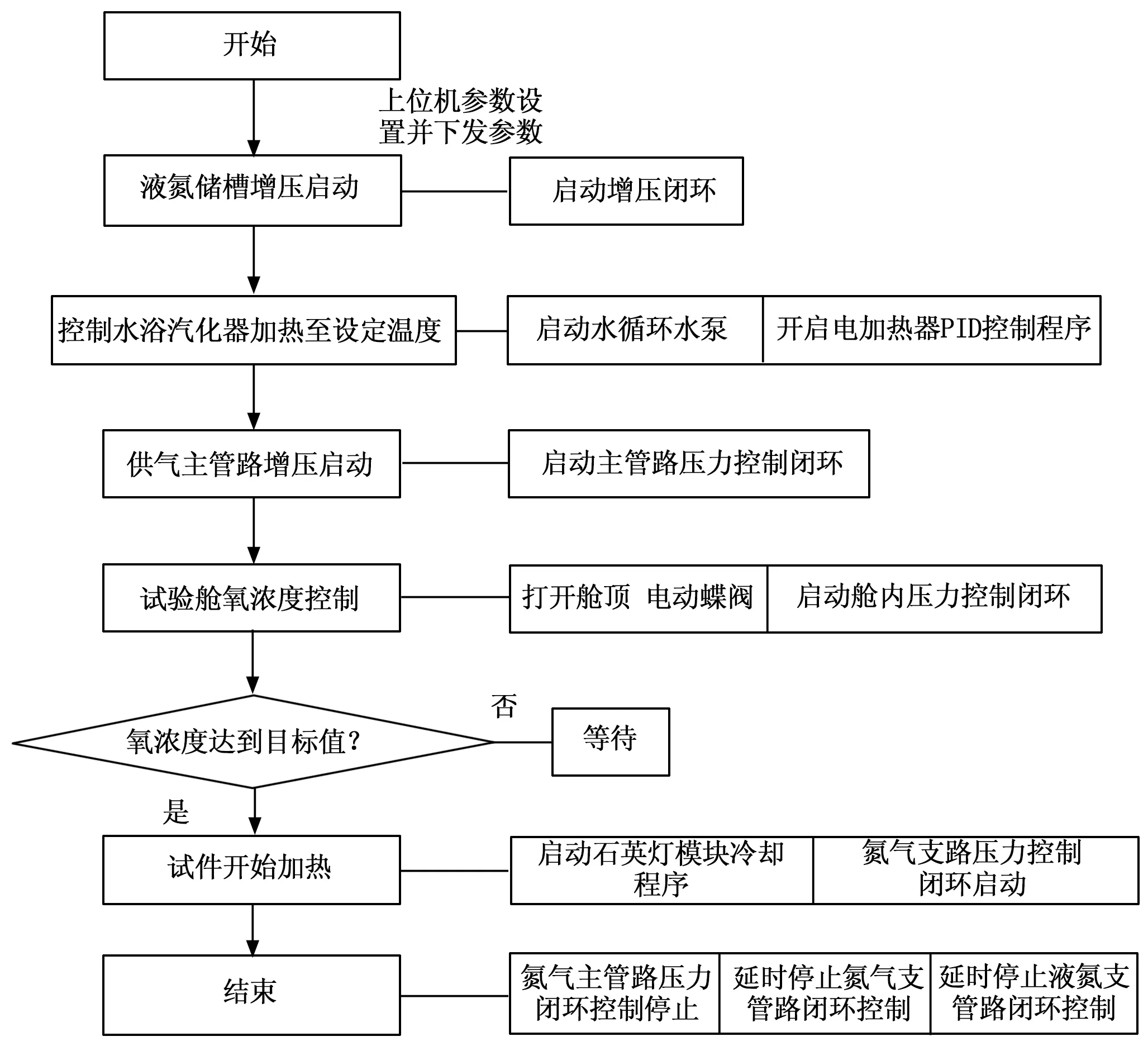

低氧环境试验不仅实现氧浓度的控制,还包括试验过程中低温液氮系统压力控制、氮气主管路压力控制、舱压控制、石英灯模块冷却气压力控制、舱内温度控制。控制系统通过对各个控制子程序的调用与子系统之间的相互协调控制完成低氧环境试验。图8为低氧环境控制流程图。

图8 系统控制流程图

4 控制效果验证

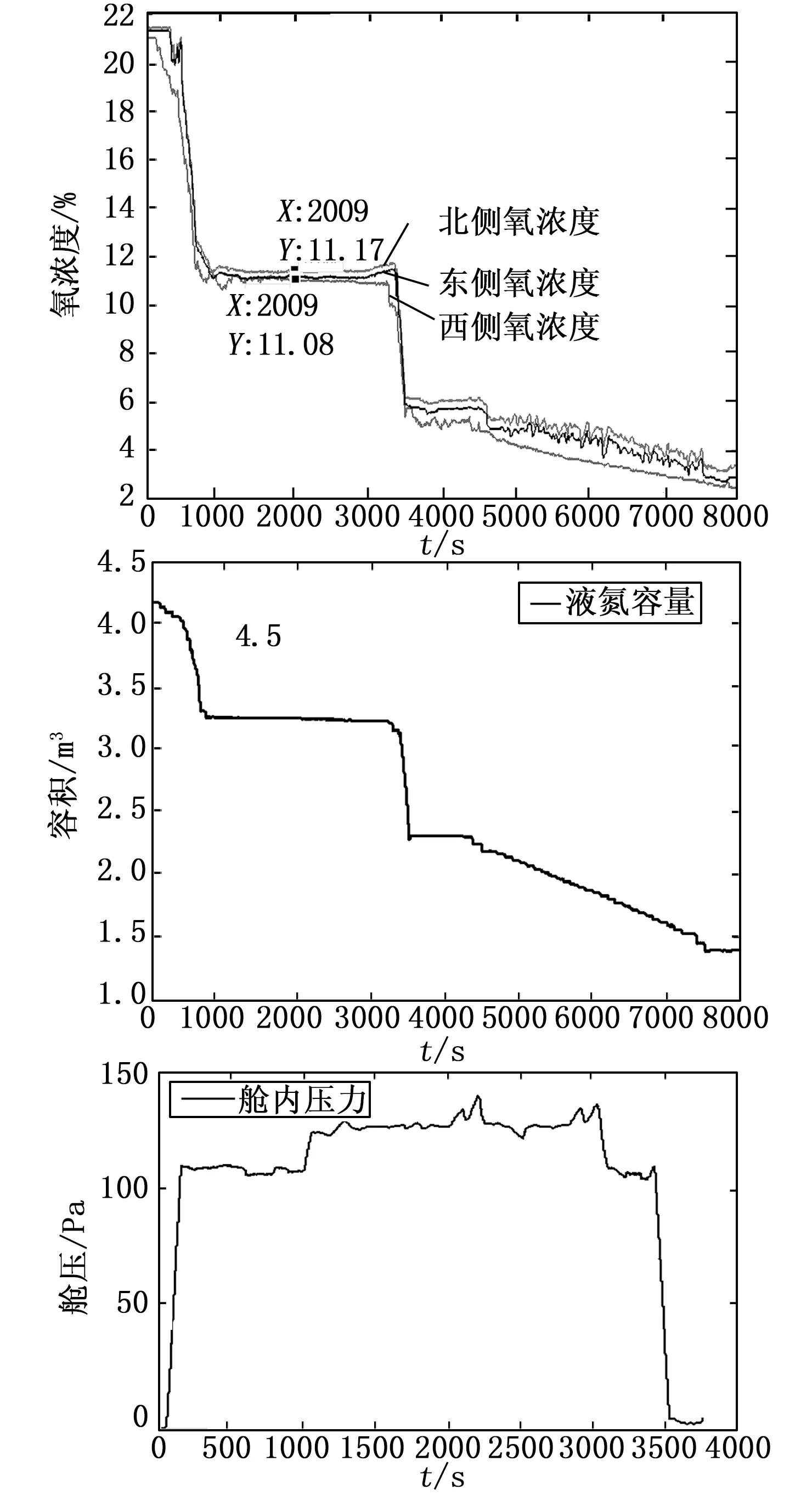

在完成系统设计后,通过实际运行来验证所设计系统和控制算法的可行性。图9为实际运行控制效果图。由图可见,环境氧浓度控制精度可达到0.5%以内,而且试验舱内的氧浓度的均匀度也满足试验指标,且可以根据不同高度模拟氧含量,调节试验舱内低氧环境。由液氮消耗量计算出氮气流量稳定在1700 Nm3/h左右,而且舱压保持在100~130 Pa,由此可见,控制系统控制效果达到预期,各项控制指标满足试验要求。

图9 试验舱内环境参数曲线图

5 结论

本文所述低氧热环境试验控制系统已经投入使用,该控制系统采用了分布式主从站架构设计,采用多路闭环控制算法实现了低氧热环境模拟试验多个环境参数控制。两级增压闭环控制方法,实现了氮气供气系统压力调节,使该系统满足大流量供气能力。同时,通过实时调节氮气压力、氮气供气量,达到了控制舱内压力、氧浓度和石英灯模块温度的目的,调节液氮流量控制了舱内温度,试验结果表明舱内氧浓度控制效果良好,满足了飞行器低氧环境模拟试验要求。