用于烟气全热回收的全开式吸收式热泵

杨 波 江 亿 付 林 张世钢

(清华大学建筑学院, 北京 100084)

工业烟气蕴含大量的废热,若能有效回收,将有显著的节能减排效益,还能减少水资源的浪费.

间壁式的冷凝换热器是目前常见的余热回收方法[1-4],但其回收能力强烈依赖于冷却介质温度.而且,经过冷凝之后,烟气基本达到饱和,很容易在排出过程中遇冷结露,再加上烟气的酸性特点,极易造成换热器自身及管道、烟囱的腐蚀.除了利用直接可得的冷源外,借助热泵技术(包括压缩式[5]和吸收式[6])制取低温冷水可以更有效地回收烟气余热,但其本质上仍是通过冷凝的办法,最终还是要采用冷凝换热器.

针对冷凝回收方法的问题,出现了基于直接接触式传热传质的开式吸收式热泵(open-cycle absorption heat pump, OAHP)技术.由于液体干燥剂良好的吸湿性,开式吸收式热泵在吸收烟气显热的同时,还能很好地吸收烟气中的水蒸气,实现全热回收.相比于传统闭式吸收式热泵,开式吸收式热泵只有发生器、吸收器、冷凝器而没有蒸发器,且工作在常压状态,没有真空密闭要求,设备加工、运行更为简便,制造成本更低.

开式吸收式热泵技术最早的应用案例是在瑞典的木材干燥行业.Johansson等[7]利用开式吸收式热泵对木材干燥过程产生的热湿空气进行余热回收,用于集中供热,处理后的干空气再循环,大大降低了新风预热所需的热量.

目前,国内也对开式吸收式热泵技术开展了相关研究.马连强等[8-9]设计了一种开式吸收式热泵用于回收氯碱生产过程中所产生的低压蒸汽.Wei等[10]提出了将开式吸收式热泵用于天然气锅炉的烟气余热回收,相比于闭式吸收式热泵和电动压缩式热泵,开式吸收式热泵具有更好的经济性和更高的等效热效率.叶碧翠等[11-14]设计了一种两级开式吸收式热泵,系统可根据热源温度在单级和双级之间切换,COP最高可达1.97.Wang等[15]搭建了一个开式吸收式热泵实验台,测试了不同化石燃料烟气的余热和水回收效果.魏璠等[16-17]提出了一种升温型的开式吸收式热泵,烟气在被回收前也是发生器的驱动热源.

以上系统的流程各不相同,但对于溶液再生过程的处理本质上都是相同的,还是像传统闭式的吸收式热泵那样,驱动热源与发生器中的溶液不直接接触,两者进行的是显热换热.而且,在没有强制对流的情况下,需要用真空泵将发生出来的水蒸气及时抽出,通过外置的间壁式冷凝换热器将其冷凝以维持发生器内的压力.因此,以上各系统都是半开式的,只有吸收器采用的是直接接触式传热传质,发生器和外置的冷凝设备仍需要大量的传热管材.

本文提出一种新的全开式吸收式热泵(full-open absorption heat pump, FOAHP),高温的驱动烟气与喷淋的溴化锂稀溶液直接接触,驱动溶液发生,产生的水蒸气随烟气进入冷凝器被喷淋的冷却水冷凝,剩余的烟气与待回收的目标烟气一起进入吸收器被浓溶液吸收,冷凝器和吸收器回收的热量用来加热热网水.发生器、吸收器、冷凝器内的传热传质过程均为直接接触式,都不需要传热管材,可显著降低初投资.

1 理论模型

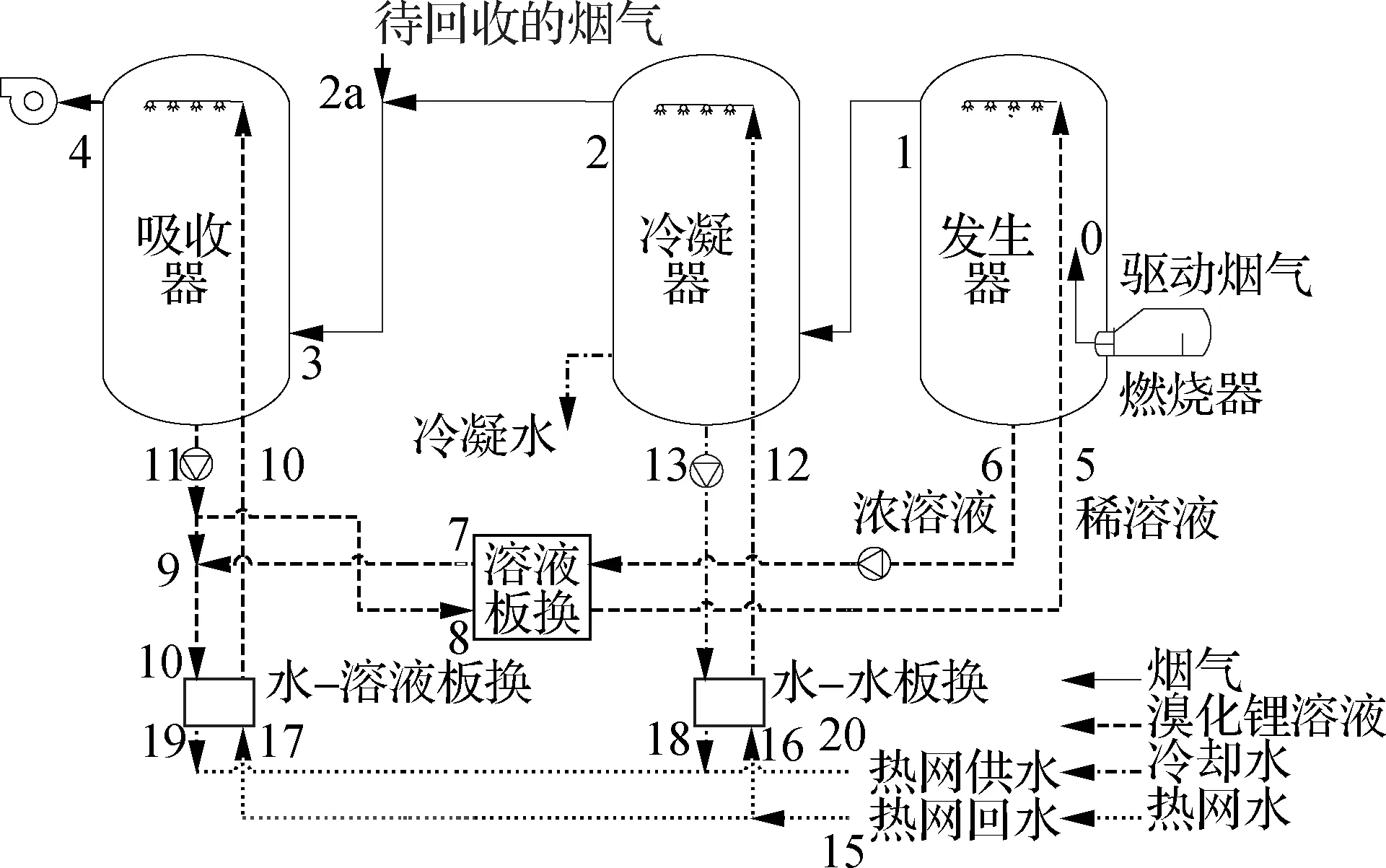

全开式吸收式热泵系统流程如图1所示,各关键部件涉及的都是连续相烟气与离散相液滴直接接触式的传热传质.对于连续相,可按通常的欧拉方法对空间进行网格划分,建立控制体的守恒方程;而对于离散相,需要按拉格朗日方法对液滴轨迹进行追踪.烟气与液滴之间的相对运动会影响对流传热传质特性,同时,液滴的运动参数还会影响传热传质面积.

图1 全开式吸收式热泵系统流程

1.1 液滴运动方程

液滴的运动由受力情况决定,除重力以外,还有烟气的拖曳力.拖曳系数CD与雷诺数Re有关[18],即

(1)

假设烟气在喷淋塔内均匀竖直向上流动,液滴不受横向力作用,而保持在竖直方向运动,则液滴在该竖直平面的运动方程为

(2)

(3)

式中,up,z为液滴竖直方向速度,m/s;up,r为液滴水平方向速度,m/s;urel为液滴与烟气间的相对速度,m/s;τ为时间,s;g为重力加速度,m/s2;ρ为密度,kg/m3,下标1表示烟气,下标2表示液体;dp为液滴直径,m;β为相对速度与竖直方向的夹角.

1.2 传热传质方程

气体-液滴体系的对流传热传质特性由Ranz-Marshal关联式计算[19],即

Nu=2+0.6Re0.5Pr0.33

(4)

Sh=2+0.6Re0.5Sc0.33

(5)

式中,Nu为努塞尔数;Sh为舍伍德数;Pr为普朗特数;Sc为施密特数.

控制体内的显热传热、传质、潜热传热量为

Qs=h(t1-t2)A

(6)

J=k(ρv1-ρv2)A

(7)

Ql=rJ

(8)

式中,Qs为显热传热量,W;Ql为潜热传热量,W;J为传质量,kg/s;h为对流传热系数,W/(m2K);k为对流传质系数,m/s;t为温度,℃;r为水蒸气潜热,J/kg;ρv为水蒸气密度,kg/m3,本文以水蒸气密度差作为传质势差,与水蒸气分压力差等效;A为传热传质面积,m2,与液体流量、液滴速度、液滴直径有关.

显热传热影响液体温度从而影响其表面水蒸气分压力,进而影响传质;传质的同时也是潜热传热,也会影响液体温度,而影响显热传热.可见,传热和传质是耦合的.

2 结果与讨论

2.1 实验结果与模型验证

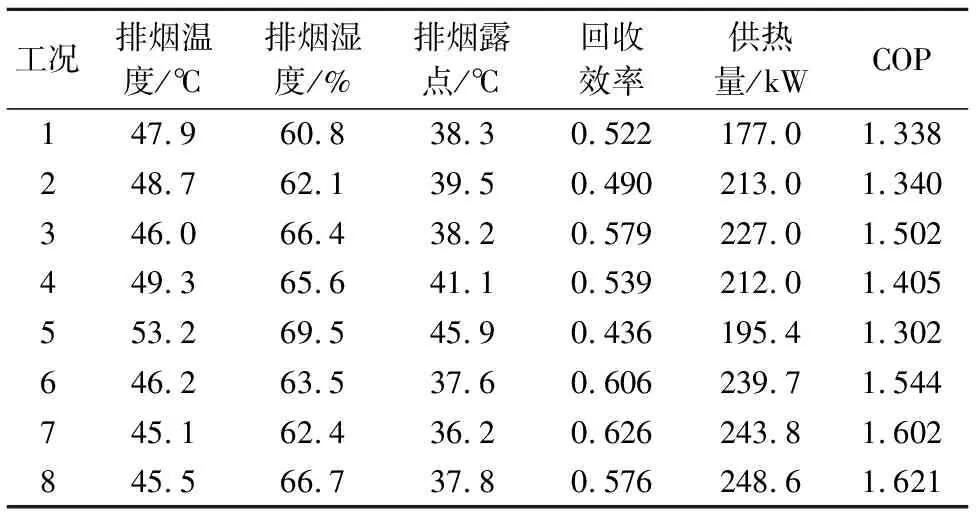

本文设计并搭建了全开式吸收式热泵实验样机(见图1),通过向空气中添加水蒸气来模拟目标烟气(这里不考虑氮氧化物、碳氧化物等气体成分),将温度和湿度控制在工业烟气通常的范围内.通过调节热网水温度、目标烟气温湿度,共测试了8种工况,实验结果如表 1所示.出口烟气相对湿度都在60%~70%之间,离饱和点较远.露点温度最低能达到36.2 ℃,相对温度为62.4%,在排出过程中不易结露,有效降低低温腐蚀危险.COP最高达到1.621,表现出了较好的热力学性能,但离预期的1.7仍略有差距.

表1 实验结果

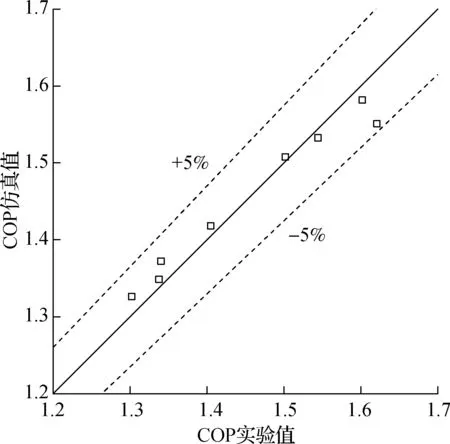

将实验工况作为输入量,利用前述的理论模型对系统进行数值仿真,并与实验结果进行对比,结果如图2所示.由图可见,COP偏差在±5%以内,因此理论与实验吻合较好,理论模型得到很好的验证.利用这个已获验证的理论模型对系统进行更深入的仿真分析,尤其是分析在实验条件下难以实现的工况.

图2 实验与仿真结果对比

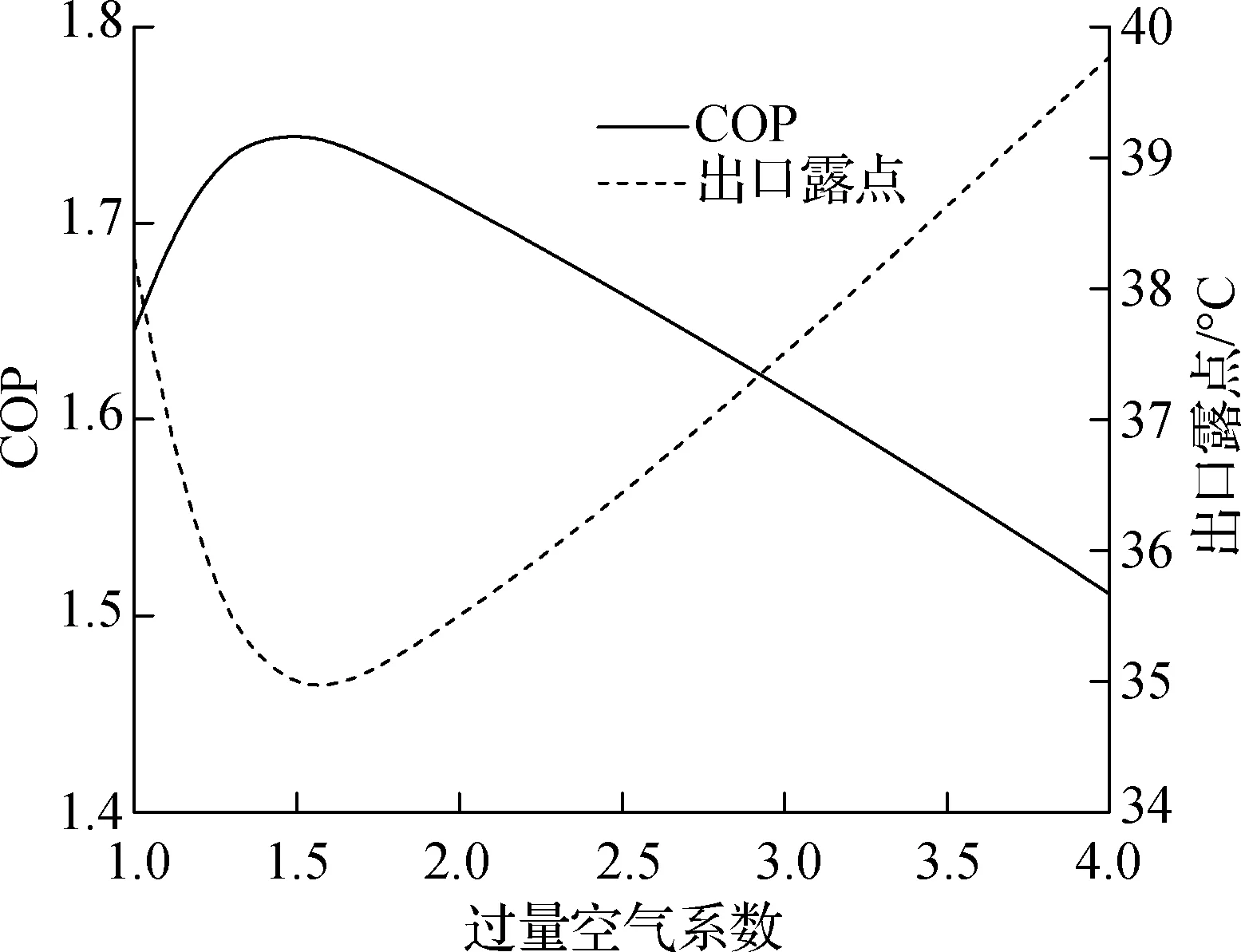

2.2 燃烧器过量空气系数的影响

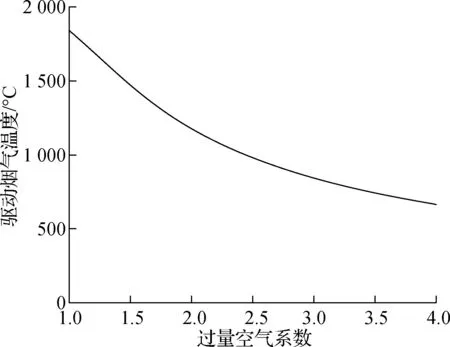

由于本系统的特殊性,实验样机所用的燃烧器为自行开发,暂无精确的新风/燃气配比控制.因此,在实验过程中,为保证天然气充分燃烧,新风量设置得很大,这导致火焰被冷却,产生的驱动烟气达不到预期的高温(见图3),从而影响发生过程,即溶液没有得到很好的浓缩,而导致吸收性能下降,进而使系统性能下降(COP降低,烟气出口露点升高).

图3 过量空气系数对驱动烟气温度的影响

由图4可见,在一定的过量空气系数范围内(1.0~1.5),系统性能随着过量空气系数的变化呈现出与以上相反的规律.这是因为,随着过量空气系数增大,尽管驱动烟气的温度在下降,但烟气量增加,而且驱动烟气中的水蒸气含量下降,这两者对发生过程都是有利的,在1.0~1.5过量空气系数范围内,正作用大于驱动烟气温度下降的负作用.当过量空气系数继续增大,驱动烟气温度下降的负作用逐渐占主导.

图4 过量空气系数对系统性能的影响

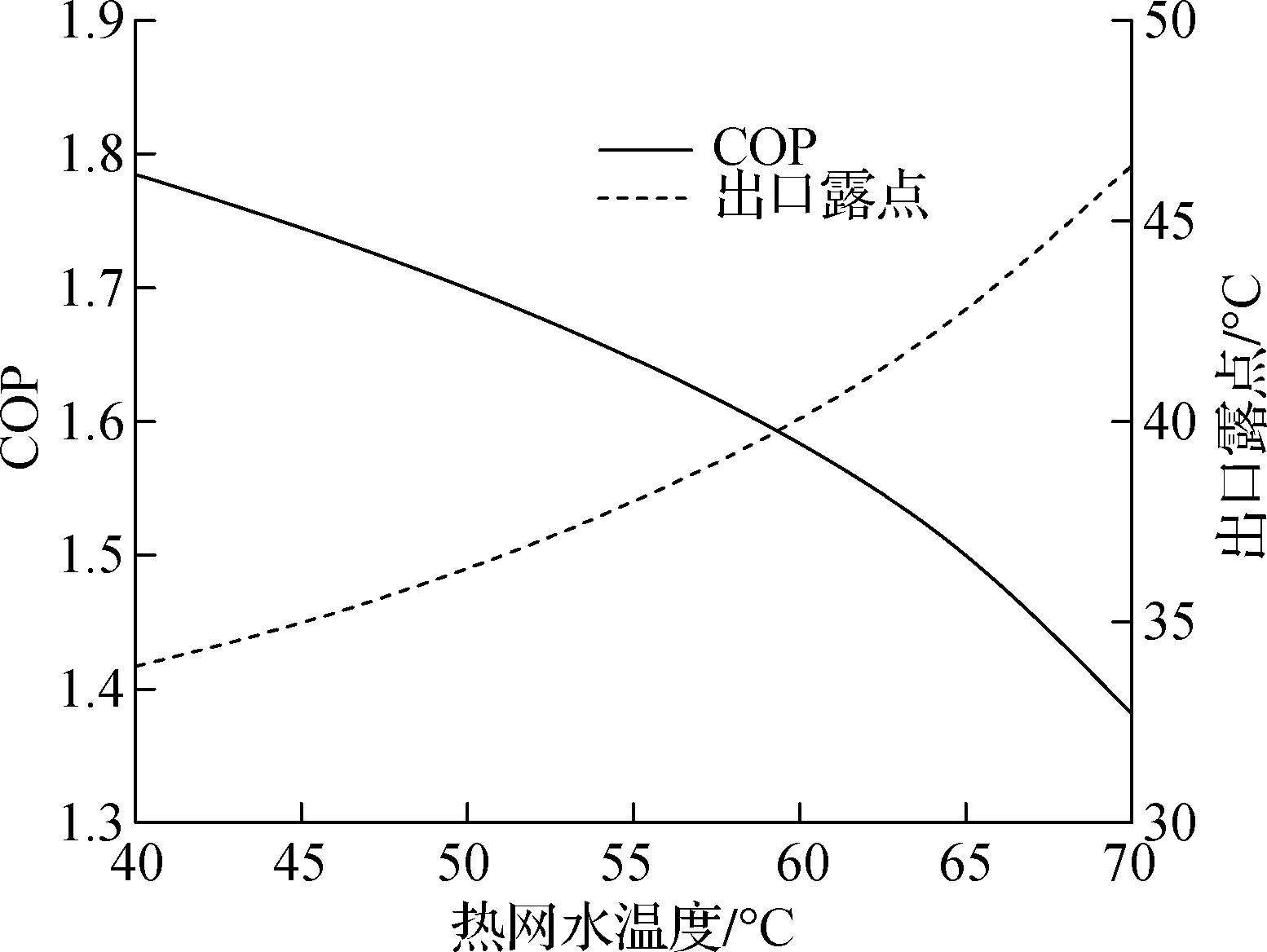

2.3 热网水温度的影响

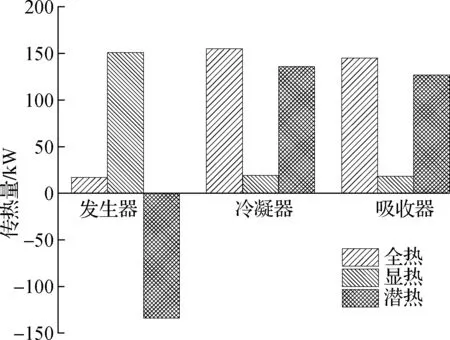

在全开式吸收式热泵中,进入吸收器的浓溶液和进入冷凝器的冷却水是回收烟气余热的直接介质,但最终都是传热给热网水,因此,热网水温度对系统性能起到关键作用.随着热网水温度升高,稀溶液和冷却水温度都升高,对于吸收器和冷凝器中的显热和潜热传热都不利,因此COP下降、烟气出口露点升高,如图5所示.从图中也能看到,即使热网水温度达到70 ℃,系统仍能获得较好的性能.这是因为,在吸收器和冷凝器中,依靠温差驱动的显热传热只占很小一部分,而基于传质势差而形成的潜热传热占主要部分(见图6),相较于显热传热,传质受温差影响较小,此即为本系统相对于间壁式冷凝换热器的最大优势.

图5 热网水温度对系统性能的影响

图6 各部件显热和潜热分布情况(热网水温度50 ℃,燃烧器过量空气系数1.1)

3 结论

1)分析了燃烧器过量空气系数对系统性能的影响,以及当前实验样机的缺陷,这可为以后的系统改进和运行提供指导.

2)分析热网水温度对系统性能的影响,发现潜热传热占主导地位,因而本系统在高热网水温度下仍能表现出较好的性能,展示了其相对于间壁式冷凝换热器的优势.

3)采用欧拉-拉格朗日方法建立了细致的液滴动力学和耦合传热传质模型,根据该模型理论计算,设计并搭建了实验样机,系统COP最高达到1.621,排烟露点最低达到36.2 ℃,相对湿度为62.4%.