超临界CO2-水分离器性能数值模拟

乔宗良 汤有飞 张 蕾 董云山 司风琪

(1东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)(2南京科技职业学院智能制造学院, 南京 210048)

CO2是促成地球变暖的主要因素,如何减少向大气中排放的CO2总量受到越来越多国家的重视[1].煤电作为传统的能源转换形式,在全球占有重要地位,煤电行业CO2减排除了从传统技术层面提高煤电机组的运行效率外,CO2捕集与封存技术(CCS)可以使这一目标的实现变得更为容易[2].另外,在发电系统中,超临界CO2(sCO2)相比于其他类型的热力循环工质,具有临界温度和临界压力低、气体黏度小、液体密度大等物性,更适用于布雷顿热力循环.在相同的初参数下,采用sCO2作为循环工质的布雷顿循环系统将获得更高的发电效率.美国、日本、捷克等国都已经开始了相关的技术研究和开发[3],并已在实验室建成了小功率的试验机组,正向工业示范迈进,中国也将sCO2布雷顿循环作为我国“十三五”期间发电行业的重点前沿技术和产业发展的战略方向[4].

地热能具有绿色、低碳、环保的特点,已在多个国家实现了高温地热资源的采集和发电利用[5].文献[6]提出用sCO2代替水作为携热介质,可在地热开采的同时,对常规煤电机组排放的CO2进行地质埋存,即sCO2-EGS系统(enhanced geothermal system),并得到了其他学者的关注和深入研究[7-9].文献[10]设计了一种在地热开采和发电环节综合利用CO2的发电系统,燃煤电厂产生的CO2经捕集和压缩后注入到地热储层实现长期封存,低温CO2作为地热携热工质被注入到地下后被加热、增压后重新返回地表,此时CO2为超临界状态,经盐水分离器后,提取纯净的sCO2作为热力循环工质作功发电,做功后的低温CO2经压缩机重新注入地下,完成一次热力循环.该项技术既能达到开采地热的目的,又能实现CO2的地质埋存,实现了新能源和减排新技术的再结合,最大限度地减少CO2的排放量,还将使化石能源和地热资源联合发电实现CO2近零排放成为可能.

从当前sCO2地热开采及利用的关键技术研究和开发进展来看,研究主要侧重于CO2的封存特性、sCO2循环经济性分析、地热利用时注入井和回采井的开采方案等方面,而sCO2提纯技术的研究却鲜有报道.整个流程中因sCO2回流后夹带有大量盐水,无法直接用于后续的热力循环,因此,开展sCO2提纯技术的研究十分必要.本文针对sCO2和盐水的分离,设计了一种双锥双入口型分离器,根据文献[11]中回流开采后sCO2和盐水的温度、压力、质量比等工况条件,采用Fluent软件开展分离过程的数值模拟研究,分析了sCO2和盐水在不同混合和调整方式下的分离效率和系统压降.本文的研究工作为完善和加快sCO2-EGS电站相关理论和技术的成熟具有一定的意义.

1 分离工况及分离器选择

1.1 超临界CO2物性分析

根据文献[10-11]的研究成果,以恒定CO2流率,连续注入封存5 a后的地热井,开始产出sCO2,运行12 a后可达到最大产出量,单井sCO2产出量为22.5 kg/s,约为注入量的1/4,井出口压力为22.5 MPa,温度为200 ℃,同时被sCO2流动带出的盐水约为2~7 kg/s.根据流体性质可知,CO2在压力22.5 MPa,温度200 ℃工况点附近,密度变化范围不大,本文中sCO2密度取定值为290 kg/m3,动力黏度为3×10-5Pa·s.本文分析过程中,将盐水近似为纯净水,取该工况下水的密度为880 kg/m3,动力黏度为1.4×10-4Pa·s.

1.2 分离器的选择

旋流分离器是一种利用分离物质间的密度差,在高速旋转时所产生不同的离心力而实现分离的设备.本文研究对象间的分离尚无公开发表可借鉴的研究成果,其分离物质间的密度差较小,传统的气固或气液分离器将很难实现分离.锥形水力旋流器是一种应用于液液分离的设备,由于其体积小、分离效率高、易于布置等优点,得到众多学者和企业的持续关注和研究[12-15],并广泛用于石油开采时井下油水分离.按照分离器结构形式和工作特点,可分为双锥型和单锥型,其入口形式有单入口和双入口2种.地热开采过程中需要分离的sCO2和水的密度比约为1∶3,与油水密度比量级相似,本文以油水分离常用的F型液液旋流器[12,15]为结构原型,经过多工况的结构组合优化数值模拟计算,最终选定一种优选后的双锥双入口结构作为处理单元,去除F型旋流器的尾流部分对分离效率无较大影响,但有效地降低了分离设备的整体压降.在实际运行调整过程中,可控制适当的溢流分流比(溢流管分离出的流体质量与入口流体总质量的比值),以减少sCO2的损失.

2 分离器性能数值模拟

2.1 分离器的几何尺寸

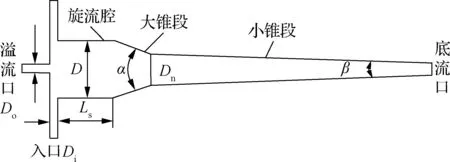

本文设计的双锥水力旋流器结构如图1所示,主要由双入口段、圆柱旋流段、溢流管、大锥段和小锥段几部分组成.sCO2流体经入口段进入旋流腔,流体由原来的直线运动转变为高速旋转运动,双入口的布置方式保持流场的对称性,确保旋流腔内部流场均匀不发生偏转,大、小锥段是主要的分离段[12].水密度较大,液滴经旋流后向分离器外壁面方向运动,在流体的剪切作用下沿壁面向下流动,最后从底流口流出,sCO2密度较小,经旋流后向分离器中心聚集,逆流向上运动,经溢流口流出,实现气水的分离.分离器结构尺寸如表1所示,其基准尺寸Dn为30 mm.

图1 分离器结构参数示意图

D/mmLs/mmDi/mmDo/mmLo/mmα/(°)β/(°)2Dn2Dn0.3Dn0.2Dn0.6Dn205

2.2 计算模型

2.2.1 模型选择

本文在模拟时将sCO2作为连续相,水作为离散粒子均匀分布于连续相中,采用雷诺应力模型(RSM)描述该流动过程.对离散相采用基于Euler-Lagrange方法的DPM离散相模型进行计算,同时考虑重力和两相间的相互耦合作用.

2.2.2 气相场的控制方程

1) 连续性方程

(1)

式中,ρ为气体密度;ui为速度.

2) 动量方程

(2)

3) Reynolds方程

(3)

式中,Cij为湍流项;Dij为扩散项;DT,ij,DL,ij分别表示湍流和分子黏性扩散项;Pij为雷诺剪应力项;φij为压力应变项;εij为黏性耗散项.

2.2.3 离散相的控制方程

对于离散相(水滴)采用颗粒轨道模型模拟颗粒的运动,计算颗粒的运动轨迹.颗粒运动方程为

(4)

2.2.4 网格划分处理

本文采用非结构化网格划分方法,采用四面体网格形式,在转角和连接处均采用较为密集的网格布置,如图2所示,分别采用了16×104,32×104,62×104和95×104四种数量的网格,监测溢流口出口压力,计算收敛时得到的出口压力分别为170.0,197.0,208.1,208.4 kPa.可见当网格数量加密至95×104时,出口压力208.4 kPa与62×104网格出口压力208.1 kPa结果相差不大,在充分考虑计算机内存和计算时间,以及在误差允许范围内,本文最终选择62×104网格的模型进行分析.

(a) 立面

(b) 横截面

2.2.5 计算条件

本文采用Fluent1 8.1进行计算,sCO2和水在入口截面速度均匀分布,初始速度一致,入射类型选为表面射流源;壁面条件为反射边界条件,无速度损失,不考虑水滴碰壁后的破碎和沉积过程;溢流和底流出口界面均为流动出口类型(outflow),因分离需求,选择不同的溢流分流比;DPM模型中,水滴穿过底流即为捕捉,标记为Trapped,到达溢流出口被认为逃逸,标记为Escape,分离器性能则是基于通过这2个面的粒子质量数来进行统计分析.

2.3 模型验证

为了验证模型和网格划分方法的准确性,按照文献[15]中的结构参数进行模拟,结果如图3所示.

图3 实验数据与模拟结果对比图

选定的基准直径Dn=20 mm,入口初速为8.7 m/s,含油率为5%,对比不同粒径下的模拟结果数据与文献[15]实验数据.由图3可见,模拟结果与实验数据基本吻合,分离效率η的最大误差在5%以内,这表明本文的模拟计算可以应用于分离器性能的模拟研究.

3 分离器流场分析

本文首先对分离器内部的流场及液滴的分布进行分析,粒径按照Rosin-Rammler分布原则,共研究了7种液滴粒径工况,液滴的最小粒径为1 μm,最大粒径为7 μm,平均粒径为5 μm,分布指数为4.5.

3.1 分离器内部速度场

选定入口流速8 m/s,水质量分数5%,以x方向为轴向,z方向为径向,流体入口中心x=0 mm,分别选取靠近溢流口顶部的4个截面进行分析.由图4可知,双入口轴对称布置的分离器内部流场不存在偏心问题,各截面速度分布基本相同,呈“驼峰状”.流场表现为组合涡特性,在流场外部为自由涡,内旋流为强制涡,沿轴线方向涡流特性减弱,在旋流腔和大锥段的涡流特性最为明显.相比切向速度,轴向和径向速度都较小,所以切向速度与总体速度的图形特性基本一致,切向速度产生的离心力使水滴向壁面运动,sCO2向中心聚集,从而达到分离.对比各截面的速度可知,总体速度沿轴向依次减少.由速度云图4还可知,在溢流管附近的速度达到最大,这说明进入分离器的sCO2为了顺利地从溢流口排出,向上轴向流动的速度要比旋流分离器内其他区域的速度大得多.

3.2 分离器内部压力场

(a) 分离器内不同截面速度分布

(b) 分离器纵剖面速度场分布

流体在分离器内高速旋转时,流体间的黏性作用以及壁面与流体间的摩擦等都将消耗能量,具体表现为压力损失.由图5(a)分离器内的静压力分布图可知,整个旋流器的静压力分布具有对称性,在强旋流离心力场的作用下,中心压力比外部区域低,径向压力梯度产生的力都指向轴线中心,从而使得密度较小的sCO2向核心移动.静压力在入口处最大,沿轴向向下,压力越来越低,最小压力出现在底流口的轴心处.分离器内总压力为静压力和动压力之和,其整体的分布规律与静压力基本相同,总压力在外旋流区变化较小,在内旋流区变化梯度较大,这说明了能量的消耗主要用于克服内部旋流.由压力云图5(b)可得,溢流管内出现了压力最小值,与速度云图4(b)对应,在当前工况下,分离器的进口和溢流出口压降大约为0.12 MPa.

(a) 分离器内不同截面径向压力分布

(b) 分离器内压力云图

3.3 分离器内水滴分布特征

将计算得到的分离器内水滴分布数据导出后,利用后处理软件画出水滴的浓度分布,如图6所示,图中不同颜色分别标记不同粒径的水滴.在溢流管A-A出口处尚存在部分水滴逃逸,说明各种给定尺寸的分离器和工况都有其对应的临界分离直径;分离器内主流区截面B-B,C-C的液滴分布规律基本相同,这是因为旋流产生的离心力使得水滴向分离器筒壁四周运动,液滴基本分布在筒壁处,部分液滴分布在分离器轴心位置;底流出口截面D-D液滴分布于整个截面,说明小锥底部的旋流作用已经很小.从不同截面的粒径分布可知,较大粒径的液滴基本都分布在截面外围,小粒径液滴分布在靠近轴心位置,做不规则扩散.由不同截面的浓度分布图明显可看出,轴心位置基本都存在一空白处,对应分离器内旋流强制涡区域,sCO2在向旋流器轴心迁移后,部分未分离的水滴在内旋涡作用下从溢流管排出.

图6 分离器内水滴的分布和浓度特征

4 分离器特性分析

4.1 分离器性能指标

液液分离中常用浓度比效率作为评价参数[16],本文在此基础上给出sCO2提纯后净分离效率为

(5)

式中,x1为分离器入口处水滴的质量流率;x2为从溢流口逃逸的水滴质量流率.ηc表示溢流或者被分离的sCO2中水分被去除的程度,可反映出sCO2的纯净度.

分离系统压降ΔP由下式计算得到:

(6)

式中,ζ为阻力系数;ρg为CO2密度;v为流速.系统压降也可通过Fluent统计进出口截面得到的平均压力差进行求解.

4.2 水滴粒径对分离性能的影响

入口速度为8 m/s,水质量分数为6%时,选取3种操作分流比进行分析.由图7可知:随粒径的增大,分离效率逐渐增大,3种分流比表现出的特性规律一致,以分流比Rf=0.8为例,当水滴粒径为1 μm 时分离效率仅为20%,粒径增大至4 μm时分离效率可以达到84%;分流比对分离效率也有重要影响,当粒径为4 μm时,分流比为0.7和0.9的分离效率分别为98%和68%.分离器工作过程中,入口水滴粒径的大小对分离性能有着决定性的影响,液滴流动所受到的离心力与其质量呈正比关系,与粒径呈三次方关系,所以较大粒径的液滴更易被捕捉.针对本文所设计的分离器结构参数和运行操作工况,当水滴粒径大于7 μm时,分离效率可以达到100%,说明给定的分离器能够有效地分离较小粒径的水滴,分离处理能力范围较大.

图7 粒径对分离效率的影响

4.3 入口速度对分离性能的影响

图8中粒径按照Rosin-Rammler分布规律展开分析,由图8(a)可知,3种不同水质量分数下分离效率都随流速的增大而提高.由分离器内流动特性分析可知,进口流速直接影响切向速度和轴向沉降速度,当入口速度增大时,切向速度也随之增大,水滴的离心沉降速度也增大,这就越有利于水滴向分离器外截面流动,从而实现分离.进一步对比发现,当水质量分数5%、速度为8 m/s时,分离效率基本可以达到98%,进一步增大流速效率变化不大;当水质量分数为10%、速度为16 m/s时,分离效率达到97%;而水质量分数为15%、速度为16 m/s的工况下,分离效率仅为63%左右.在其他条件一致的情况下,入口水质量分数对分离效率有较大的影响;不同含水工况下,分离效率随速度的增长幅度有所不同,含水量较低情况下,分离效率对速度的增幅影响更大.主要是因为随着含液量增大,旋流流动所受的阻力逐渐变大,使旋流切向速度减小,造成整体分离效率变化趋缓.图8(b)分析对比了3种不同水质量分数下分离器的进口与溢流口的压降随流速的变化情况,随着流速的增大,压降均呈抛物线上升的趋势,与式(6)的计算规律一致.分离器内部能量损失主要包括局部阻力损失、湍流能耗和沿程摩擦阻力损失,这些能耗都随进口流速的增大而增加.

(a) 分离效率

4.4 入口水质量分数对分离性能影响

入口水质量分数是分离器设计中重要的物性参数,根据前文地热井产出口sCO2和水的质量流率,本文分析的入口水质量分数范围为5%~25%,入口速度为8 m/s.由图9(a)分析可知,在结构参数和运行参数一定的情况下,随着入口水质量分数的增加,其处理难度增大,分离效率逐渐降低.在数值模拟过程中考虑了连续相和离散项的相互作用,这造成分流比对不同含水量分离过程的影响程度稍有不同.图9(b)显示,相同流量和分流比下在含水质量分数变化范围内压降变化不大,说明压力损失主要是由连续相的流动所产生,离散相对整体压降的影响较小;调整溢流分流比将对分离器轴向速度和内部流场有较大影响,在分流比和含水质量分数共同作用下,压降出现局部反差现象,但整体压降水平变化幅度不大,含水量对压降的影响远小于入口流速和分流比对压降的影响.

(a) 分离效率

(b) 入口和溢流口压降

4.5 溢流分流比对分离性能的影响

溢流分流比是分离器工作过程中重要的控制参数,在分离操作过程中,通过调节溢流和底流的出口压力来调整2个出口的流量.溢流分流比过大则不能及时排除已经分离的水,达不到分离的目的;反之,溢流分流比过小则会损失掉较多的sCO2.因此,在分离过程中必须选定合适的分流比.

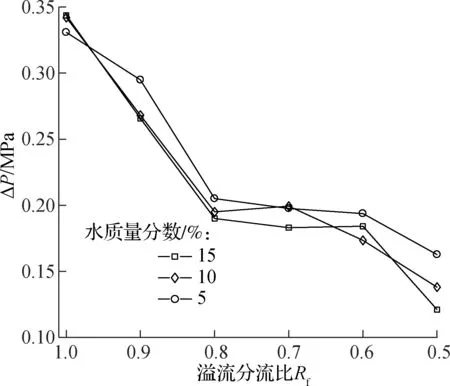

选定入口速度12 m/s,水滴粒径按照Rosin-Rammler分布,溢流分流比为1.0~0.5.图10(a)显示了3种水质量分数情况下分离效率随分流比的变化关系.以水质量分数5%工况为例,在溢流分流比为1.0 时,分离效率仅为5%;随着溢流口分流比的减小,分离效率显著增大,当溢流分流比达到0.8左右时,分离效率已增加至99%;进一步减小溢流分流比,分离效率基本呈稳定状态,可认为已达到定值.对比分析水质量分数为10%和15%的2种工况,分离效率最高点对应的溢流分流比分别为0.7和0.6.

(a) 分离效率

(b) 入口和溢流口压降

由以上分析可见,不同的入口水质量分数下存在不同的最佳溢流分流比,该值随水质量分数的提高而减小.即为了满足高纯度分离的要求必须损失部分工质才能完成分离过程,最佳分流比概念同样出现在油水分离研究中[16].过低的分流比将造成流场紊流强度增大,不利于分离过程,对含高水质量流场影响更为突出.综合前文分析的分离效率的影响因素可以推理,最佳工况点随入口流量、水质量分数、水滴粒径的不同将发生变化,需要根据实际工况进一步优化得出.

从图10(b)可以看出,分离器整体压降随溢流分流比的减小而逐渐减小,在不同水质量分数下出现局部压降反差情况,但整体表现出的规律性十分明显.溢流分流比在1.0下降至0.5时,压降减小至0.15 MPa,分流比在1.0~0.8以及0.6~0.5的范围内变化时,压降变化较为剧烈,分流比对压降的影响仅次于入口流速的影响.结合分离器内部流场的分布情况分析,改变分流比可以改变分离器内部的流场分布,分流比变化对切向和径向速度影响不大,对轴向速度影响较大.在分离器内,随着溢流分流比的减小,外旋流的轴向速度变化不大,但向上的内旋流轴向速度减小,从而减小了溢流口的回流量,因溢流口的压降为分离器整体压降的主要产生点,使得分离器的整体压降降低.

5 结论

1) 分离器效率随入口流速和粒径的增加而提高,在入口速度8 m/s、粒径大于7 μm时的分离效率可达100%,分离效率随水质量分数的增加而降低.

2) 分离器整体压降随入口流速和溢流分流比的提高而增加,入口流速的影响更为突出,由于离散相所占体积分数较小,因而粒径和水质量分数对整体压降影响较小.

3) 溢流分流比作为最主要的分离调整参数,对分离器效率和压降有明显影响,该参数的选择需综合考虑分离要求和工质回收的经济性,同时匹配其他的初始物性参数,最终确定出最佳的分流比.