甲醇一步法转化制汽油的试车实践

赵东晓

(开封市宝钢气体有限公司 空分运行部,河南 开封 475000)

甲醇“一步法”转化制汽油技术(MTG)是将甲醇脱水制二甲醚和甲醇/二甲醚脱水制汽油两步反应在同一台反应器和同一个催化剂作用下完成。

MTG是将甲醇转化为烃类和水的强放热反应,反应原理为:

CH3OH→1/2CH3OCH3+1/2H2O+18.08kJ

1/2CH3OCH3→(CH2)烯+1/2H2O+18.69kJ

(CH2)烯→烃+15.96kJ

工艺流程为:

从甲醇罐区来的精甲醇经精甲醇泵加压,进入甲醇预热器换热后进入甲醇蒸发器进行气化,再经甲醇过热器过热至340℃与循环气汇合进入合成油反应器。在GSK-10催化剂作用下,合成为水、烃类、氢气混合物。反应混合物出塔后,分两路进入后系统:第一路去甲醇过热器进行换热(少部分进入蒸汽发生器副产蒸汽);第二路去循环气换热器进行换热(一部分进入取样系统进行数据分析);粗汽油经气体脱除塔进料泵送至油品分离工序进行油品分馏,得到最终产品。气体大部分经循环气压缩机升压,与过热甲醇汇合进入合成油反应器。一部分做为弛放气送至油品分离工序吸收塔进料罐吸收烃类,维持系统一定的惰性气含量,以利于合成反应。来自芳烃合成工段的粗汽油通过气体脱除塔进出物料换热器与釜液换热进入气体脱除塔第一块塔板,主要脱除溶解在粗汽油中的氢、CO2和C1-C2轻烃类气体组分。釜液经再沸器加热,气相进入气体脱除塔顶冷却器进行冷凝,冷凝后的液体收集在气体脱除塔塔顶罐。罐顶气相送去吸收塔进料罐后进入吸收塔,提取其中的有效组分C3以上的烃,最终的气相作为燃料气,塔釜的液相经吸收塔底泵送去与气体脱除塔顶气相汇合后进入气体脱除塔顶冷却器进行冷凝。塔顶罐冷凝粗汽油通过气体脱除塔塔顶回流泵与芳烃分离器来的粗汽油汇合,经进出物料换热器换热后进塔。塔顶罐底的工艺废水去芳烃合成装置。气体脱除塔釜的粗汽油,经换热后给液化气分离塔进料。C3以上的烃类混合物经液化气分离塔第29块塔板进料。蒸发的气相主要是C3和C4经过液化气分离塔塔顶冷凝器冷凝后,进入液化气分离塔回流槽。一部分经液化气分离塔回流泵打入塔内进行回流,另一部分经LPG冷却器的壳程冷却后进入LPG储槽,通过产品泵打入LPG罐区。液化气分离塔回流槽的不凝气通过放空去排放系统。液化气分离塔的釜液一部分经冷却后送入吸收塔作为吸收剂。另一部分釜液送入产品分离塔主要C5及以上的烃类混合物,通过再沸器加热,塔顶气相去产品分离塔顶冷凝器冷凝,冷凝液进入产品分离塔顶罐,塔顶罐的不凝气送入排放系统,塔顶罐冷凝液通过分离塔回流泵升压后,一部分打入分离塔进行回流,另一部分冷却后去轻芳烃中间罐,中间罐产品轻芳烃经产品泵送入成品油罐区。塔底重芳烃经冷后送入重芳烃中间罐区。

某公司10万t/a MTG工程使用丹麦托普索的GSK-10催化剂,采用赛鼎工程公司“一步法”工艺,设计芳烃合成、分离、压缩、罐区,配套中压锅炉、PSA制氮站、供/配电、生产和生活用水、脱盐水、循环水等公用工程。

1 试车情况

1.1 单机试车阶段

该工程2013年7月20日至9月5日为单机试车阶段。仅有一路DN300生活水管线供水,污水处理厂未投入使用,排水受限;供电为临时用电,最大功率不超过4000kW/H,电流不超过400A。完成了循环水系统的单试和冲洗;锅炉烘炉、煮炉、蒸汽吹扫;PSA制氮产出合格氮气;仪表空气管网吹扫;压缩机油循环;空冷器电机、再生空气压缩机电机、消防水泵等的单机试车。

1.2 联动试车阶段

随着正式水、电的接入,9月6日至10月10日,工程进入联动试车阶段。主要困难是MTG合成装置的管道、阀门、仪表等供货、安装、调试跟不上。这一阶段完成了循环水预膜、压缩机的单试、空试、带负荷试车;消防、气防、泡沫站、报警系统的联试;设备、管道的试压、吹扫、气密、置换和催化剂的装填。

1.3 投料试车阶段

进口的50多台合成反应器阀门未到货,项目建设者用加盲板、短接、以部分国产阀门替代的方式使单台合成反应器具备了使用条件,系统联锁暂不投用,催化剂再生则停机倒盲板。

10月10日启动循环气压缩机,开工加热炉点炉,氮气循环升温,11日合成投料,12日油品分离进料,13日系统产出产品。

系统运行22天,单台反应器满负荷,各项工艺指标正常。停机倒盲板开始再生,11月8日再生合格,系统投入运行。

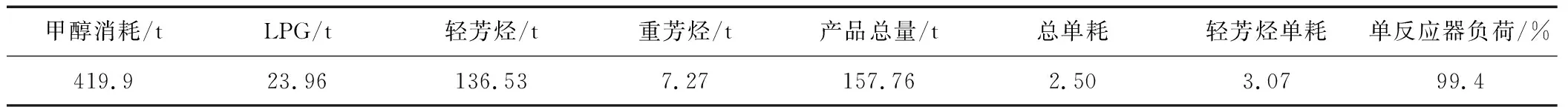

1.4 产量、消耗情况

产量、消耗情况见表1。

表1 产量、消耗情况

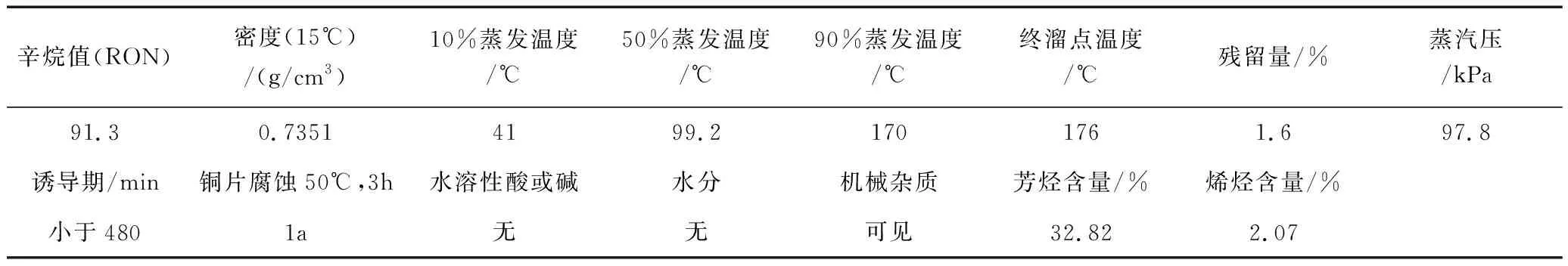

1.5 产品质量情况

1.5.1 轻芳烃质量

轻芳烃质量见表2。

表2 轻芳烃质量

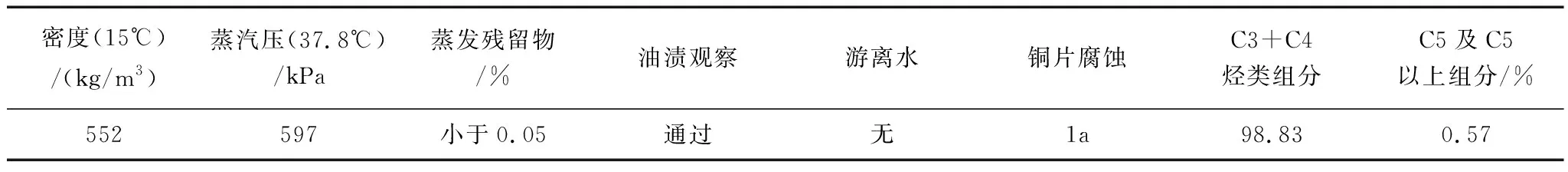

1.5.2 LPG质量

LPG质量见表3。

表3 LPG质量

2 中存在的问题、整改和建议

2.1 工程方面的问题

2.1.1 土建施工

该工程用地为湿陷性土地,地下水位较浅,土壤有腐蚀性,冻土层1.41M。设计方、施工方经验欠缺,生产区内普遍存在不同程度的沉陷和渗漏。整改措施:及时消除隐蔽工程的漏点;补做排水井的满水试验,增加、重做防漏;控制排水,使排水系统保持低位运行;经常观测沉降,适当洒水使沉陷地带均匀下沉。

2.1.2 安装

关键阀门到货、安装滞后,造成MTG合成只能间断、半负荷生产,操作难度增加,工况不易稳定,消耗增加。采取的方法:以36台国产阀门替代进口阀,集中配齐一台合成反应器的控制阀,再生系统和另外两台反应器缺少的阀门加盲板用短接连接;精细调整,稳步加减负荷。

2.2 设备、仪表的问题

2.2.1 锅炉

锅炉出现的主要是设备问题。通过调整电机保护值、更换推杆、加装炉排销子和垫片、固定引风机进口导叶执行器、限定斗提机上煤量和调整配重、制定备用上煤方案、加强炉膛温度和煤的进厂指标控制,问题得到了解决。

2.2.2 压缩机

压缩机主要问题是设备在设计制造过程中存在微小缺陷。试车中,再生循环气压缩机变速箱振动大导致联锁停机3次,轴温高跳车3次,开盖检查均为测点线断;循环气压缩机在试车中也出现了几次联锁跳车,均因本特利前置器故障造成测点误联锁,设备问题主要是轴瓦温度高。

针对上述问题,采取了固定测点和开"V"型圆角出线槽、把轴振动、轴温改为“二取二”联锁,同时扩大了循环气压缩机高温点轴承的回油孔,收到了良好效果。

2.2.3 屏蔽泵轴承、密封磨损

现场靠加短接、盲板和临时管,吹扫、冲洗存在死角;装置负荷低,部分屏蔽泵达不到最低流量,操作工欠缺经验未及时开大回流;一些仪表显示液位有误,造成泵空转都是屏蔽泵发生磨损的原因。经过维修、更换备件、清理滤网、校正仪表、加强培训等方式,此类问题未再出现。

2.2.4 仪表问题集中在三个方面

由于合成工段50多台关键阀门没有安装,控制系统不能正常投用,许多工艺阀门不能正常开关,给操作带来不便。

经过仔细检查逻辑,清除了逻辑组态上的死角;根据安全、生产的需要,把不便调整的阀门按照临时取消联锁、永久取消联锁,保留联锁分三类赋予不同的操作权限,增加二次确认,完善了控制系统。

浮筒液位计显示不准。导致回流泵缺液,泵体损坏;油水分离器排水带油;火炬背压高。经过多次校验,偏差还是较大。原因一是液位计的零点漂移比较严重,另一方面是设计的介质密度与实际有偏差,采取不断的调校和更换浮筒选型,问题逐步得到控制。

仪表气源管与接头不配套。运行过程仪表气源管经常突然脱开,造成阀门动作。处理措施:因紧急采购不到合适的气源管和接头,暂时把仪表管与接头进行加固和焊接,没再发生问题。

2.3 设计方面的建议

2.3.1 蒸汽平衡

软化水设计的制水能力偏低;设计废锅自产次中压蒸汽超过锅炉正常总供汽量的一半,蒸汽平衡对废锅的依赖性强,操作风险大;减温减压阀组设计的安装位置不合理,导致中压蒸汽到用户端温降超过100℃。建议设计考虑全部中压蒸汽到分离再沸器处进行减温减压。

2.3.2 设计缺项多

例如空冷器无检修平台、ABB变频器未配空调、加热炉前未设计LPG汽化器、工艺废水呈酸性(pH值4)却未考虑配碱等。另外,建议设计者对合成系统带联锁的快切阀进一步推敲,取消不必要的阀门及其联锁。

2.3.3 加热炉

MTG合成设置开工加热炉和再生加热炉,从外形尺寸、结构、内、外材料、压力、防爆设计上都是一致的,仅是介质和气量、使用几率、消耗燃料气量有区别。建议把两台加热炉的进、出物料管道联通,以阀门和8字盲板进行隔离,可实现加热炉互备。

2.3.4 催化剂

经过运行实践,建议 MTG合成催化剂国产化。

3 结束语

甲醇转化制汽油技术成熟可靠,是转化甲醇过剩产能的一条途径。