钢箱梁T构转体桥施工技术分析

杜 红 燕

(太原市市政公用工程质量监督站,山西 太原 030012)

1 工程概况

本文针对太原市卧虎山路改建工程上跨石太铁路上、下行(太原铁路局)、石太客专铁路上、下行(北京铁路局)的2×100 m钢箱梁T构转体,道路设计起点里程为K11+002.109~K11+202+109,全长200 m。桥位上跨铁路共有4股道,自北向南需依次跨越石太铁路上行、石太客专下行、石太客专上行、石太铁路下行,如图1所示。2×100 m钢箱梁T构转体桥主墩位于铁路北侧,桥梁一次转体就位,不再预留后拼段。T构转体桥沿道路方向大、小里程方向分别为120 m连续钢箱梁、60 m简支钢箱梁,60 m,120 m钢箱梁分别靠近72号边墩、74号边墩侧各有14 m不进行安装,以确保不影响T构桥梁顺利转体。上跨铁路2×100 m钢箱梁T构转体桥与石太上行线K230+352.12相交,交角53.89°,实际净空14.18 m;与石太客专下行线K222+478.94相交,交角52.64°,实际净空12.29 m;与石太客专上行线K222+481.7相交,交角51.88°,实际净空12.68 m;与石太下行线K233+930.08相交,交角45.86°,实际净空15.38 m。

2 T构转体施工

T构转体施工法是指桥梁结构在预计轴线以外位置进行预制成型以后,借助动力旋转装置将其转动至预定的位置,然后将两侧桥梁段合龙的一种桥梁施工方法。T构转体施工法具有效率高、成本低、工期短等优点。T构转体施工流程如图2所示。

3 转体准备工作

3.1 龙门吊拆除

转体准备工作开始前需要对龙门吊进行拆除,龙门吊的高度为25 m,拆除龙门吊位置离石太上行线距离最小处为31 m。转体前剩余1台龙门吊,作为钢箱梁配重、吊重使用,待钢箱梁转体完成后将其拆除。龙门吊的拆除顺序为先将相关的电器部分拆除完毕,其次将龙门吊上方的驾驶室、主梁、门腿等相关附属设备拆除,最后清理现场并将现场填平。

3.2 支撑支架拆除

龙门吊拆除后需要对2×100 m钢箱梁T构支架进行拆除。钢箱梁支撑支架的拆除采用分级加载顶升拆除法。在钢箱梁悬臂的两侧分别设置4台800 t液压千斤顶,共8台千斤顶,拆除过程中8台千斤顶同时同步顶升,千斤顶每次顶升行程为15 cm,整个过程共三次进行,因此钢箱梁总顶升行程为45 cm。顶升到位后,将垫块垫于钢箱梁两侧紧挨千斤顶,然后将钢管立柱和临时墩之间的垫块全部拆除。钢箱梁转体结束后,将临时墩的钢管支撑全部拆除。

3.3 箱梁不平衡力配重

进行转体前,施工左侧大桩号侧75 m范围内防护栏杆及基础、防护带内铺装等设施,梁体上在右侧防撞护栏中墩墩顶右侧3.0 m~35.0 m范围内内侧铺设高0.45 m,宽2 m的砂带进行压重,压重重量为沿顺桥向16.2 kN/m,共计52.9 t;由于该桥位于曲线上,桥梁横向存在扭转的力矩,为了平衡这一力矩,转台的转动中心与桥梁的结构中心在水平横向设置1.0 m的偏心。

3.4 2×100 m钢箱梁T构转体两端相对关系

2×100 m钢箱梁T构两端分别接1-60 m钢箱梁(72号墩侧),35 m+35 m+50 m=120 m钢箱梁(74号墩侧)。

3.4.1相邻两端梁平面位置关系

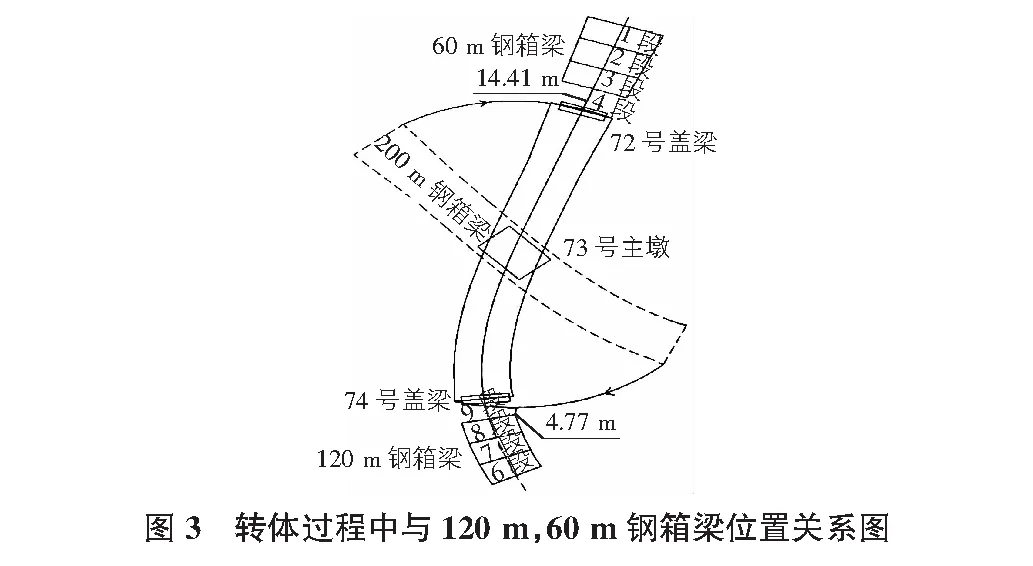

120 m钢箱梁顺桥向方向总共划分为9段,转体过程中200 m钢箱梁梁端与120 m钢箱梁第8段最近距离为4.77 m。60 m钢箱梁顺桥向方向总共划分为4段,目前已经安装3段,剩余第4段待转体结束后安装,第4段长15 m,宽31.2 m为后吊段。转体过程中200 m钢箱梁梁端与60 m钢箱梁第3段的最近距离为14.41 m,如图3所示。

3.4.2与72号,74号盖梁高程关系

72号、74号墩盖梁为高—低盖梁设计。转体施工前高盖梁部分及垫石不施工,待转体完成后再进行施工。72号墩低盖梁顶面无横坡,74号墩低盖梁顶面设4%的横坡。钢箱梁转体过程及就位后,靠72号墩一侧的钢箱梁底距离盖梁顶的最小距离为0.40 m;靠74号墩一侧的钢箱梁底距离盖梁顶的最小距离为0.52 m,如表1所示。

表1 72号、74号墩盖梁顶与梁底最小距离表 m

3.5 试转

正式转体施工前,需要对机电设备进行试转,试转的主要目的是全面检查机电设备的牵引动力系统、转体系统、控制系统和防倾斜系统等是否处于很好的运行状态来保证正式转体时候的可靠性和安全性。试转的过程中要随时跟踪监测控制整个转体过程,以便在转动过程中把转动速度控制在要求范围内。

转体前在转台上布置刻度并编号,同时在梁端中线位置采用全站仪进行测量,转体过程中进行全程动态监控,确保转体精确就位。如果发生超转,在滑道千斤顶反力座位置采用2台300 t千斤顶顶推撑脚,将转体部分反向顶回至设计位置。

转体系统主要包括固定球头支座系统、支撑系统、滑道系统、转体动力牵引系统,转体动力牵引系统主要包括牵引系统和助推系统两部分。在牵引动力系统中,根据牵引的质量设置牵引索数量为11根,自动连续转体系统主要由2台ZLD200-300型连续顶推千斤顶,2台ZTB25.0型液压泵站和1台HLDKA-4.0主控台组成。牵引索的一端应预埋设在转体转台内,在预埋牵引索过程中要保证牵引索不能有油污和锈蚀。将牵引索逐根顺次缠绕后,穿过ZLD200-300型连续顶推千斤顶。牵引索的另一端作为固定端,应预埋设在上部支撑台内。

4 正式转体

4.1 转体施工

转体的基本原理是钢箱梁重量通过墩柱传递于球型支座,并通过球型支座传递至下部支撑台。待钢箱梁整体部件施工完成后,钢箱梁的整体重量由球型支座来承担,然后通过在上部支撑台布置的牵引索和千斤顶来实现钢箱梁的转体施工。在整个转体过程中要确保钢箱梁的整体重心与球型支座的重心保持一条线。

正式转体时要保证转体施工转体数据在可控的范围内,误差尽可能保持小。正式转体施工时需要注意以下几点:第一,所有的转体设备、人力物力储备要保证转体施工的要求,所有的转体施工要严格满足转体施工的安全施工准则,所有岗位人员要严格遵守安全生产规程,转体人员收到转体指挥长的命令后方能启动动力转体设备;第二,转体施工中千斤顶的作用力要始终保持大小相等、方向相反,以保证转台仅承受与摩擦力矩相平衡的反作用力,防止整体设备发生倾转;第三,各岗位人员在转体施工中要高度集中,时刻保持观察和监测动力转体设备的运行情况和钢箱梁的转体状况,随时观察钢箱梁转过的角度,每转动5°需要向现场指挥汇报;最后5°时,每隔1°向现场指挥汇报。

4.2 转体施工控制措施

转体施工控制措施主要采用三种控制措施:第一,转体开始要统一指挥,统一协作,一般采用对讲机进行通讯指挥;第二,观测测量前要在箱梁两侧布置轴线控制测量点和高程观测点,转体过程中要随时观测转台上转过的刻度,根据转过每个刻度来计算控制施工偏差;第三,在转动控制的过程中,将铁楔预设在每个撑脚处。

4.3 转体就位

T构转体就位的校正测量采用全站仪,中线校正的偏差不得大于2 cm~3 cm。为保证T构转体就位的准确度,现场转体就位的测量方法主要有三种方式:第一,需要布置轴线控制点。T构转体前需在箱梁两侧的墩帽上布置2台全站仪作为轴线控制测量点,随时对转体就位的施工偏差进行测量。第二,需要布置高程观测点。T构转体前需在箱梁的两端分别布置1台水平仪作为高程观测点,随时对转体就位的梁顶高程进行测量。第三,钢箱梁的精确就位需要对偏差进行调整。采用ZLD200-300型连续顶推千斤顶点动控制来调整轴线施工偏差,通过逐级点动调试,确定千斤顶的单次行程,将千斤顶的单次行程转换成钢箱梁的行程。转体就位采用全站仪中线校正,中线偏差不大于2 cm。