罩类零件数控车削外形夹具的机构设计及方法探讨

崔 军 杨兴隆

(山西淮海工业集团有限公司 一分厂,长治 046012)

随着我国机械加工行业的快速发展,零件加工越来越受到重视。锥形罩类薄壁零件在机械加工行业内是一种常见的产品,在产品设计定型后,大批量的产品通常采用旋压成型。

传统工艺是根据产品图纸设计旋压模具,一整套模具从设计到加工生产周期长,制造成本高,试模开模准备烦琐,产品一旦变更必须重新设计制造凸凹模,浪费大量的模具费用。急需产品在制备时间上极具挑战,特别是产品初期,设计人员急需验证产品性能时,模具的方法不能满足设计人员的需求,这就需要一种快速、简单、可靠的工艺装备,本文设计了一种加工锥形罩类零件的数控车床工艺装备,为相关工艺发展提供帮助。

1 加工锥形罩类零件的数控车床装置机构设计

本装置主要解决产品在设计定型试制阶段零件样品的夹具设计问题。与旋压成型相比,其周期和费用较少、结构简单、定位精度高、装夹方便、生产效率高,能够根据设计尺寸的变化快速加工样品,反馈给设计人员,满足设计要求。

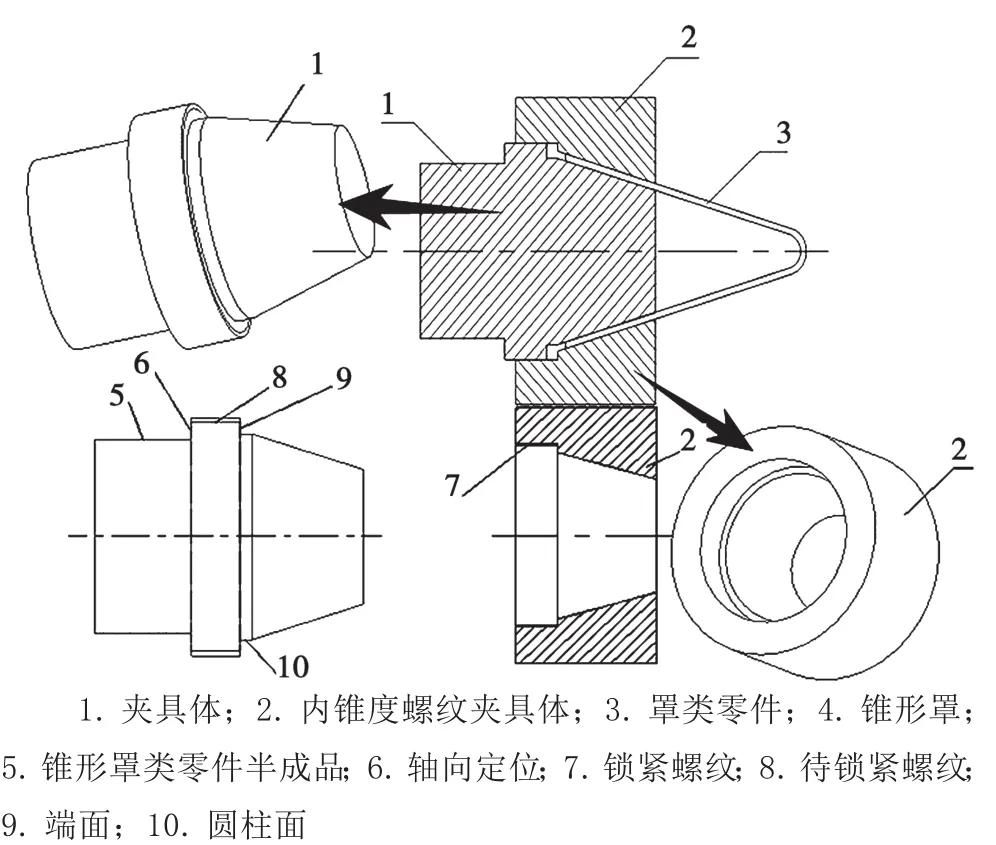

本装置的技术方案是:螺纹压紧式锥度心轴夹具本体。夹具定位面的锥度与零件锥度取值一致,符合最大实体原则。夹紧元件含有内、外螺纹。装夹零件时,将车削好的半成品内锥面与夹具体内锥面紧密贴合,半成品外锥面与夹具体外锥面紧密贴合,通过旋紧螺纹压紧半成品,使半成品与内外两测锥面充分接触,达到车削剩余锥度的目的,如图1所示。

图1 锥形罩类零件半成品与夹具体

本装置采用锥度定位原理,可传递较大的转矩,经多次装卸,仍能保证精确的定心作用。圆锥面配合同轴度做到无间隙配合,增强工艺系统的刚性,避免零件壁薄产生的震动,使得成品的表面质量得以改善。螺纹旋合压紧方式结构简单、压紧可靠、制造方便以及装卸便捷,使产品的加工效率提高。

2 数控车床工艺装备的使用方法

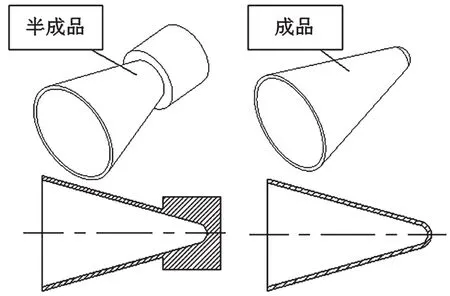

数控车床加工如图2所示,锥形罩类零件存在的主要难点是零件薄壁且呈锥形,车削加工零件外形时无法直接使用常规三爪定位,需要利用辅助夹具来完成。

图2 锥形罩类零件半成品、成品示意图

图1 、图2所示内锥度夹具体的锥面与锥形罩类零件半成品的内锥面共面,内锥度夹具体的大端直径与锥形罩类零件半成品的大端直径尺寸接近,使得内锥度夹具体的锥面与锥形罩类零件半成品的内锥面充分接触。

外锥度夹具体的锥面与锥形罩类零件半成品的外锥面共面,外锥度夹具体的大端直径与锥形罩类零件半成品的大端直径尺寸接近,使得外锥度夹具体的锥面与锥形罩类零件半成品5的外锥面充分接触,内锥度夹具体的让位端面与锥形罩类零件半成品的大端端面呈分离状。

为了避免批量加工锥形罩类零件半成品时,锥度大端直径尺寸不一致造成的过定位现象,内锥度夹具体的让位圆柱面应在轴向设计足够的让位尺寸。图1、图2所示内锥度夹具体的待锁紧螺纹与外锥度夹具体的锁紧螺纹呈旋紧状。图1所示锥形罩类零件半成品的右端圆柱直径小于夹具体的锥度小端直径,以保证外锥度夹具体的锥度小端能够顺利通过锥形罩类零件半成品与内锥度夹具体旋紧。

3 车削锥形罩类零件的步骤

3.1 车削锥形罩

车削锥形罩类零件的圆柱毛坯如图2所示,保证锥形罩类零件半成品的右端圆柱直径小于外锥度夹具体的小端直径尺寸。

3.2 找定位

打开三爪卡盘,卸下锥形罩类零件,用数控车床的软爪夹持内锥度夹具体的径向定位面。

3.3 找共面

软爪端面与内锥度夹具体的轴向定位面共面,将内锥度夹具体的锥面与锥形罩类零件半成品的内锥面共面,旋紧外锥度夹具体,将锥形罩类零件半成品的外锥面与外锥度夹具体的锥面共面。

3.4 车削成型

车削锥形罩类零件的半成品如图2所示。

4 结语

本文设计的装置与旋压成型装置相比节约了周期和费用,能及时根据设计尺寸调整,快速加工成样品,为设计和制造提供了便捷,高效完成了本次设计的目的,为罩类零件数控车削外形夹具的机构设计提供借鉴。