济南地质条件下盾构机关键参数研究

翟振玲 卢庆亮 高爱照

(济南中铁重工轨道装备有限公司,济南 250109)

济南是山东省的省会,位于山东省中西部,北连首都经济圈,南接长三角经济圈,东西连通山东半岛与华中地区,是环渤海经济区和京沪经济轴上的重要交汇点,是环渤海地区和黄河中下游地区中心城市。济南市区南临低山丘陵,北临黄河,中部为山前倾斜冲洪积平原,地层呈东西向带状分布,主要为南部无水中风化灰岩地层,北部冲积富水粉质粘土地层,中部少水胶结砾岩/碎石土地层,同时中部也分布侵入型无水风化闪长岩地层。

2016年,济南首条地铁线R1线开始施工,采用土压平衡式盾构机进行隧道挖掘,集机、电、液、传感、信息技术于一体,具有开挖切削土体、输送土渣、拼装隧道衬砌、测量导向纠偏等功能。

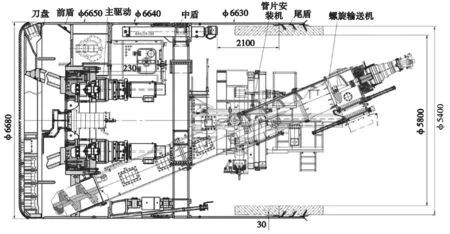

土压平衡式盾构,简称EPB盾构。适用于含水的软土、软岩、硬岩以及混合地层的隧道掘进。土压平衡盾构是在机械式盾构的前部设置隔板,使土仓和排土用的螺旋输送机内充满切削下来的泥土,依靠推进油缸的推力给土仓内的开挖土渣加压,使土压作用于开挖面以使其稳定。土压平衡盾构的支护材料是土壤本身。土压平衡盾构由盾壳、刀盘、刀盘驱动、螺旋输送机、皮带输送机、管片安装机、人仓、液压系统等组成,图1为土压平衡盾构。

土压平衡盾构的工作原理:刀盘旋转切削开挖面的泥土,破碎的泥土通过刀盘开口进入土仓,泥土落到土仓底部后,通过螺旋输送机运到皮带输送机上,然后输送到停在轨道上的渣车上。盾构在推进油缸的推力作用下向前推进。盾壳对挖掘出的还未衬砌的隧道起着临时支护作用,承受周围土层的土压、承受地下水的水压,并将地下水挡在盾壳外面。掘进、排土、衬砌等作业在盾壳的掩护下进行。下面以济南地质条件下的土压平衡盾构机为例,对盾构机的关键技术参数设计研究。

1 盾构推力计算

盾构机的总推力根据各种推进阻力的总和及所需的富裕量决定,对于土压平衡盾构通常考虑的推进阻力有盾体的摩擦力、开挖面的支撑压力、盾尾与管片及密封刷间的摩擦力、后配套的拖拉力、刀具的推力等。这些推进阻力根据地层情况和盾构机的尺寸参数计算如下。

图1 土压平衡盾构

1.1 盾体的摩擦力

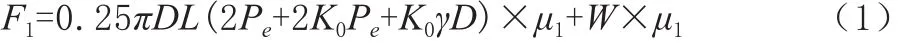

盾体与地层间的摩擦阻力由公式(1)计算:

式(1)中,D为盾构机直径;L为主机长度;W为盾构机主机重量(kN);γ为掘削断面上的土体浮重度(kN/m3);K0为掘削断面上土体的静止土压系数,取值0.5;μ1为地层与盾构机外壳间摩擦系数,通常取μ1=0.5tanφ;φ为掘削断面上土体的内摩擦角(°);Pe为作用在盾构机上顶部的竖直土压强度(kPa),N为地表至盾构机外壳上顶区域内的不同浮重度的土层的层数;γi为第i层的浮重度(kN/m3);Hi为第i层厚度。

1.2 盾尾与管片间的摩擦力

盾尾与管片间的摩擦力由公式(2)计算

式中,n1为盾尾内管片的环数;WS为1环管片的重量(kN);μ2为管片与盾尾间的摩擦系数;μ3为管片与盾尾密封刷的摩擦系数;D0为管片外径;B为盾尾密封刷与管片的接触长度;n2为盾尾密封刷的层数;p2为盾尾密封刷内油脂压力。

1.3 开挖面的支撑压力

开挖面的支撑压力按公式(3)计算,对于土压平衡盾构计算公式如下:

式中,Ps为设计掘进土压,此处取200kPa。

1.4 后配套拖车的拖拉力

后配套的拖拉力由公式(4)计算:

式中,W4为后备套的自重(kN);μ4为后备套拖车与轨道的摩擦系数。

1.5 刀具上的推力

现按照滚刀方式计算推力,滚刀共41刃,按每把单刃滚刀的最大承载力按250kN计算。

系统推力:

系统的装备推力为上述推进阻力的总和乘以富裕量系数,此处取1.2。

F=α×(F1+F2+F3+F4+F5)

实际盾构机在掘进过程中还要受到切口环贯入地层的贯入阻力、转向阻力等。由于贯入阻力计算模型复杂,且不确定的因素较多;转向阻力仅在曲线施工中或者盾构推进中出现蛇形时存在,由于抗力板在掘进方向上的投影面积的计算比较复杂,因此,一般不计算转向阻力和贯入阻力,在确定总推力时考虑盾构施工中的上坡、曲线施工、蛇形及纠偏等因素,留出必要的富余量。

2 刀盘额定扭矩计算

刀盘扭矩的计算比较复杂,刀盘在地层中掘进时的扭矩一般包括切削土阻力扭矩(克服泥土切削阻力所需的扭矩)、刀盘的旋转阻力矩(克服与泥土的摩擦阻力所需的扭矩)、刀盘所受推力载荷产生的反力矩、密封装置所产生的摩擦力矩、刀盘的前端面的摩擦力矩、刀盘后面的摩擦力矩、刀盘开口的剪切力矩、土压内的搅动力矩。

通常刀盘的扭矩计算可参照国际盾构隧道标准规范建议的土压平衡式盾构刀盘扭矩经验计算公式:

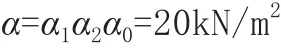

式(6)中,T为刀盘装备总扭矩;D为刀盘外径;α为扭矩系数,α=α1α2α0;α1为支承系数,由刀盘支承方式决定,就中心支承式刀盘而言,α1=0.8~1.0对于中间支承方式而言,α1=0.9~1.2;对于周边支承方式而言,α1=1.1~1.4;α2为土质系数:对密实、泥岩而言,α2=0.8~1;对固结粉砂、粘土而言,α2=0.8~0.9;对松散砂而言,α2=0.7~0.8;对于软粉砂土而言,α2=0.6~0.7;α0为稳定掘削扭矩系数;对土压盾构而言,α0=14~23kN/m2;对泥水盾构而言,α0=9~18kN/m2;现根据地质条件和刀盘的结构形式,取α1=1,α2=0.9,α0=20kN/m2。

3 主轴承使用寿命

3.1 刀盘支承的主要形式

刀盘采用中心支承方式(见图2刀盘支承结构),采取主轴(刀盘直接装设在主轴端部)、支座(轴承)配置型式,共同承受刀盘的扭矩、正向和反向轴向力、倾覆力矩,其支座选用标准系列的径向轴承和轴向轴承的组合形式,用于软土和复合地层。

图2 刀盘支承结构

3.2 刀盘主轴承的工作特点

刀盘主轴承支承的刀盘直径一般较大,承受刀盘装备扭矩、正向轴向推力亦较大,同时还要承受一定反向轴力以及较大的倾覆力矩。

刀盘转速较低,但由于刀盘主轴承的直径较大,其滚动体的节圆直径亦较大,在滚动体与滚道的接触相对线速度较高,而滚动体的滚动速度就较高。

3.3 刀盘主轴承的形式选择

鉴于刀盘主轴承的工作特点,应选用圆柱滚子型式的轴承,因为在无荷载状况下圆柱滚子与滚道形成一线接触,而在荷载作用下就会发生弹性变形,接触线变为矩形接触面。通过修改圆柱滚子外形就可避免在圆柱滚子端部产生应力增高问题,因而特别适合重荷载条件下工作的主轴承。

3.4 刀盘主轴承设计计算荷载参数的确定

刀盘主轴承的设计计算以盾构机组切土破岩掘进参数为基础,因此,假设四种工况:工况Ⅰ为盾构机组在极困难情况下切土破岩掘进,一般占总掘进工作时间的5%;工况Ⅱ为盾构机组在较为困难情况下切土破岩掘进,一般占总掘进工作时间的25%;工况Ⅲ为盾构机组在较为正常情况下切土破岩掘进,一般占总掘进工作时间的70%;工况Ⅳ为盾构机组在停机不掘进,此时刀盘不转动。各种工况下刀盘主轴承设计计算参数的统计件表1载荷工况。

表1 载荷工况

4 应用实例

按照以上所推得的盾构推力、刀盘扭矩计算公式及主轴承使用寿命载荷工况,以济南地铁R1线工程为例进行验算,济南地铁R1线的盾构机主要相关参数如下所列。

该盾构机使用隧道长度为1562m,隧道最小转弯半径330m,设计开挖直径即刀盘直径为φ6680mm,盾体直径φ6650/φ6640/φ6630mm,管片外径 φ6400mm,管片内径φ5800mm,管片宽度1200mm,管片厚度300mm,隧道坡度28‰,刀盘转速0~3.15rpm,最大设计压力5bar。

按以上分析所得公式求得结果为:F1=15127kN;F2=347kN;F3=6946kN;F4=235kN;F5=10250kN。F=F1+F2+F3+F4+F5=32905kN,若考虑1.2倍的富裕量系数,F=39486kN,而济南R1线地铁盾构机总推力为41699kN,满足使用要求。

刀盘额定扭矩T=5317kN,而济南R1线地铁盾构机装备扭矩为7070kN,满足使用要求。

5 结语

经过以上对盾构机关键技术参数盾构推力、刀盘扭矩、主轴承使用寿命的详细研究,适用于济南地铁盾构机的使用,以上论述给出的计算模型和相应方法可为同仁提供参考。