从废旧电池正极材料低酸浸出渣中高压酸浸钴镍锰锂试验研究

陈 欢,张银亮,谭群英,唐红辉,李 强,刘 琴

(湖南邦普循环科技有限公司,湖南 长沙 412600)

锂离子电池工作电压高、质量轻、比能量大、无记忆效应、自放电小、循环寿命长,在便携式电器中有大量应用。锂离子电池正极材料主要是锂化合物LiCoO2、LiNiO2、LiMnO4、LiNixCoyMnzO2等。大量废锂离子电池的存在对环境有巨大安全隐患,其中的钴、镍、锰、锂等金属若不加以回收也是一种资源浪费,因此,如何从废锂离子电池正极材料中回收钴、镍、锰、锂,实现资源化循环利用已成为社会普遍关注的问题。

从锂离子电池正极材料中回收有价金属,目前主要采用浸出—萃取工艺[1-6]。此工艺可有效回收钴、镍、锰、锂等金属,且具有产品纯度好、回收率高、能耗低、对环境友好且产品附加值高等优点。浸出最常用浸出剂是酸[7-24]。但常压下酸浸出时间较长,效率较低,且金属回收率不理想。针对这些问题,提出在高温高压条件下强化酸浸,缩短浸出时间,提高生产效率及金属回收率。

1 试验部分

1.1 试验原料

试验所用原料:国内某废旧电池回收厂电池正极材料常压低酸浸出渣,干燥、磨细、混合,化学成分见表1。

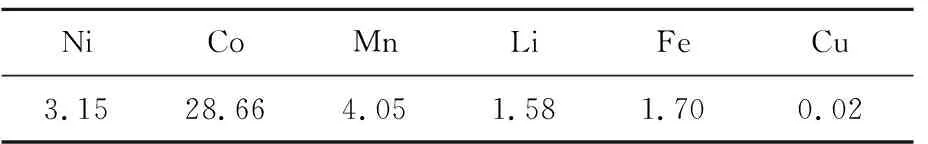

表1 电池正极材料低酸浸出渣的化学成分 %

试验所用试剂:浓硫酸,工业级;抗坏血酸,五水硫代硫酸钠,无水亚硫酸钠,均为分析纯;试验用水为超纯水。

1.2 试验方法

称取低酸浸出渣于高压釜中,按设定液固体积质量比加入一定浓度硫酸溶液,密闭高压釜,开启搅拌,搅拌速度为250 r/min,升温至设定温度,保温反应一定时间后停止加热,降温至常温。打开反应釜,取出浸出浆料,过滤,洗涤,烘干。采用原子吸收光谱仪检测浸出液及浸出渣中Ni、Co、Mn、Li含量,计算各金属浸出率。

1.3 试验原理

高压下,用硫酸浸出电池正极材料低酸浸出渣,所用还原剂有抗坏血酸、五水硫代硫酸钠、无水亚硫酸钠。

1)还原剂为抗坏血酸时,浸出反应为

(1)

式中C6H6O6为抗坏血酸氧化后的脱氧抗坏血酸。

2)还原剂为五水硫代硫酸钠时,浸出反应为

(2)

过量的硫代硫酸钠在硫酸体系中会发生歧化反应,

(3)

3)还原剂为无水亚硫酸钠时,浸出反应为

(4)

2 试验结果与讨论

2.1 液固体积质量比对金属浸出率的影响

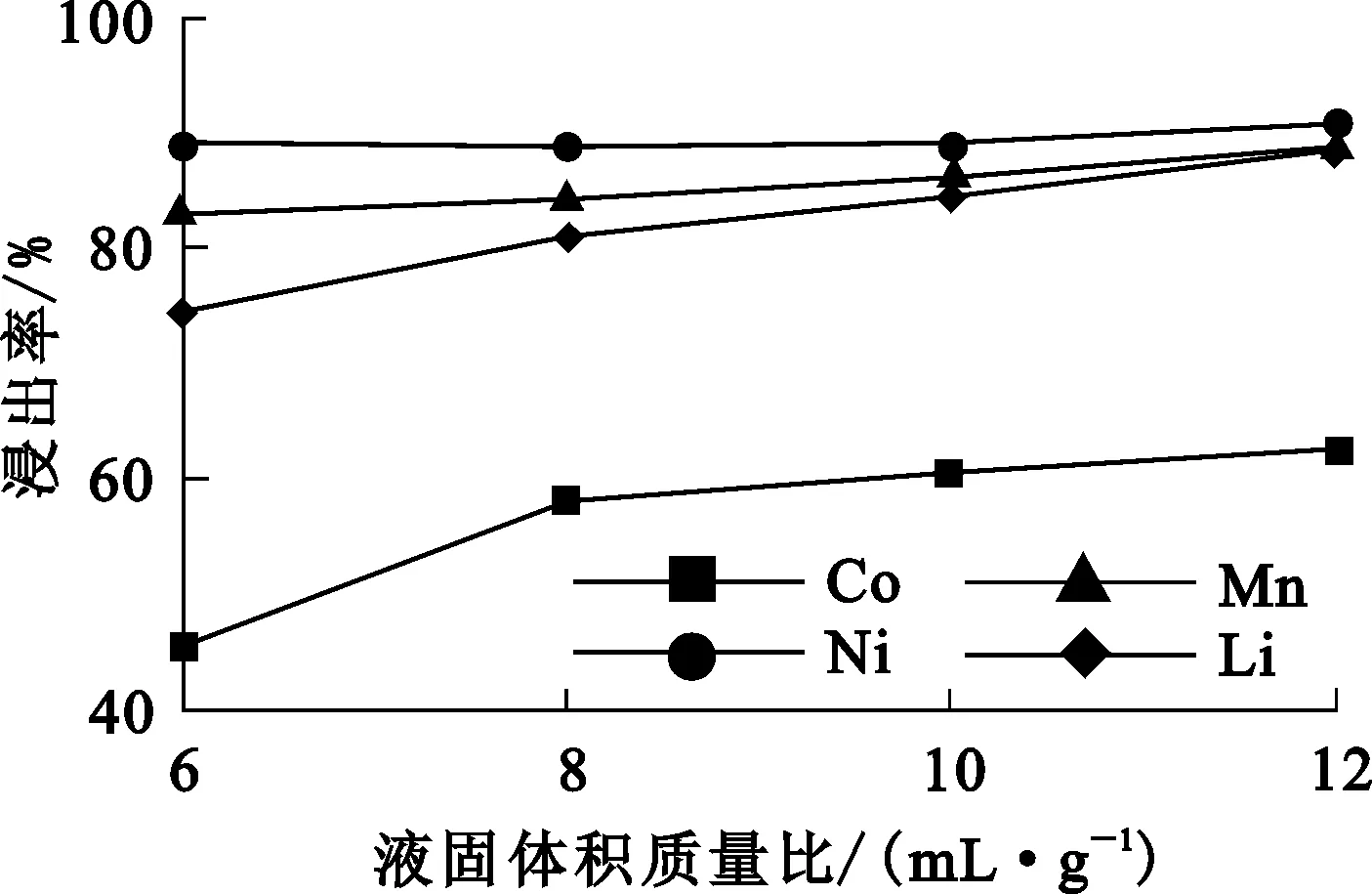

在硫酸浓度2.0 mol/L、温度140 ℃、反应时间120 min、无还原剂条件下,液固体积质量比对金属钴、镍、锰、锂浸出率的影响试验结果如图1所示。

图1 液固体积质量比对金属浸出率的影响

由图1看出:随液固体积质量比增大,钴、镍、锰、锂浸出率升高;液固体积质量比增至8.0 mL/g时,钴浸出率达58.10 %;液固体积质量比继续提高,钴、镍、锰、锂浸出率变化不显著。综合考虑,确定浸出液固体积质量比以8.0 mL/g为宜。生产上可提升单槽处理能力,提高生产效率。

2.2 温度对金属浸出率的影响

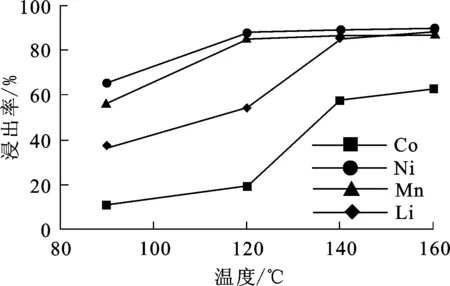

在硫酸浓度2.0 mol/L、液固体积质量比8.0 mL/g、反应时间120 min、无还原剂条件下,温度对金属钴、镍、锰、锂浸出率的影响试验结果如图2所示。

图2 温度对金属浸出率的影响

由图2看出:随温度升高,钴、镍、锰、锂浸出率显著提高;温度升至140 ℃时,钴、镍、锰、锂浸出率分别提高到58.10%、89.28%、86.26%、84.73%;温度高于140 ℃后,钴、镍、锰、锂浸出率变化不大。综合考虑,确定温度以140 ℃为宜。

2.3 反应时间对金属浸出率的影响

在硫酸浓度3.0 mol/L、液固体积质量比8.0 mL/g、温度140 ℃、无还原剂条件下,反应时间对金属钴、镍、锰、锂浸出率的影响试验结果如图3所示。

图3 反应时间对金属浸出率的影响

由图3看出:随反应时间延长,钴、镍、锰、锂浸出率均有所升高,其中钴浸出率升高显著;反应120 min后,钴、镍、锰、锂浸出率分别达82.38%、96.30%、90.31%、93.68%,且镍、锰优先于钴被浸出;再继续延长反应时间,金属浸出率提高不明显。综合考虑,确定反应时间以120 min为宜。

2.4 硫酸浓度对金属浸出率的影响

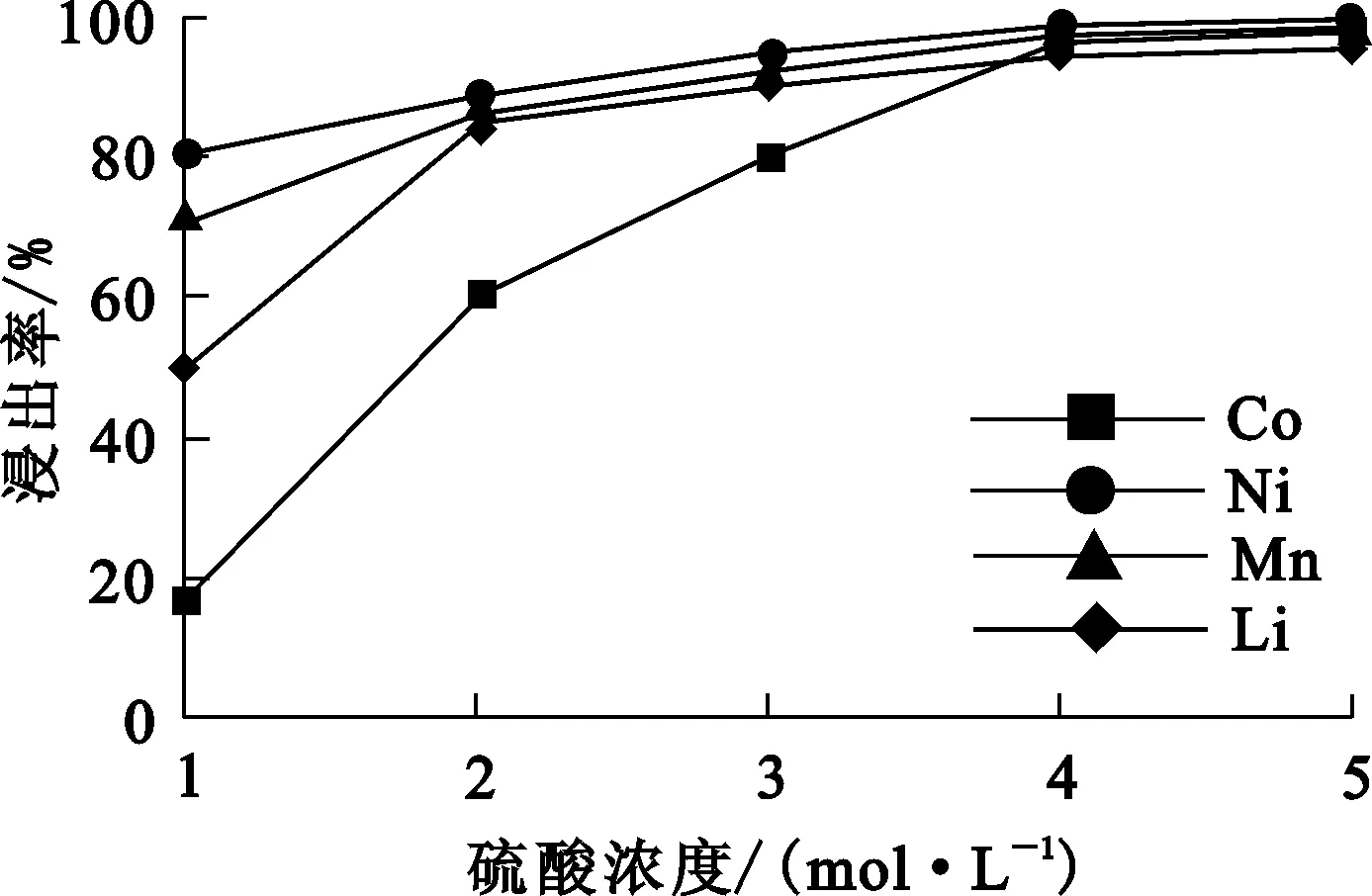

在液固体积质量比8.0 mL/g、温度140 ℃、反应时间120 min、无还原剂条件下,硫酸浓度对金属钴、镍、锰、锂浸出率的影响试验结果如图4所示。

图4 硫酸浓度对金属浸出率的影响

由图4看出:随硫酸浓度升高,钴、镍、锰、锂浸出率提高;金属浸出从难到易顺序为钴、锂、锰、镍,即钴最难浸出;当硫酸浓度提高到4.0 mol/L时,钴浸出率提高到96.58%,镍、锰、锂浸出率有升高趋势;当硫酸浓度高于4.0 mol/L后,再继续升高硫酸浓度,钴、镍、锰、锂浸出率均无明显升高。综合考虑,确定硫酸浓度以4.0 mol/L为宜。

2.5 还原剂种类及用量对金属浸出率的影响

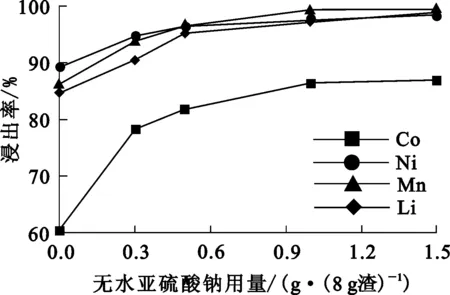

在硫酸浓度2.0 mol/L、液固体积质量比10 mL/g、温度140 ℃、反应时间120 min条件下,分别用抗坏血酸、五水硫代硫酸钠、无水亚硫酸钠作还原剂,还原剂种类及用量对金属钴、镍、锰、锂浸出率的影响试验结果如图5~7所示。

图5 抗坏血酸用量对金属浸出率的影响

由图5看出:随还原剂抗坏血酸用量增加,钴、镍、锰、锂浸出率提高;抗坏血酸用量增加到0.5 g/8 g渣时,钴浸出率从60.54%升高到95.72%,镍、锰基本完全浸出;抗坏血酸用量大于0.5 g/8 g渣后,金属浸出率提高不明显。综合考虑,确定抗坏血酸适宜用量为0.5 g/8 g渣。

图6 五水硫代硫酸钠用量对金属浸出率的影响

由图6看出:随还原剂五水硫代硫酸钠用量增加,钴、锰、锂浸出率呈先升高后下降趋势,镍浸出率变化不明显;五水硫代硫酸钠用量为0.5 g/8 g渣时,钴、镍、锰、锂浸出率提高到98.24%、98.54%、98.63、99.10%;继续增大五水硫代硫酸钠用量,钴、锰、锂浸出率下降,主要原因是过量的硫代硫酸钠在高温高压高酸条件下会发生歧化反应自分解,生成单质硫并包覆在渣的颗粒表面,使钴、锰浸出难度加大。综合考虑,确定五水硫代硫酸钠用量以0.5 g/8 g渣为宜。

图7 无水亚硫酸钠用量对金属浸出率的影响

由图7看出:随还原剂无水亚硫酸钠用量增加,钴、锰、锂浸出率提高;无水亚硫酸钠用量增加到1.0 g/8 g渣时,钴、镍、锰、锂浸出率分别升高到86.35%、97.55%、99.19%、97.22%。综合考虑,确定无水亚硫酸钠加入量以1.0 g/8 g渣为宜。

从以上试验结果看出,抗坏血酸、五水硫代硫酸钠、无水亚硫酸钠都可用于还原浸出钴,五水硫代硫酸钠还原效果最佳,其次是抗坏血酸,最后是无水亚硫酸钠。但由图7看出,无水亚硫酸钠过量时,钴浸出率也达不到90%,因为在高温高压高酸条件下,亚硫酸根会分解产生二氧化硫气体,而二氧化硫气体在溶液中的溶解度不高,导致还原能力下降,因此钴浸出率降低。

2.6 优化条件下的综合试验

在硫酸浓度4.0 mol/L、液固体积质量比8.0 mL/g、温度140 ℃、反应时间120 min、还原剂分别为抗坏血酸和五水硫代硫酸钠,加入量均为0.5 g/8 g渣条件下,钴、镍、锰、锂浸出率均在99%以上。

虽然抗坏血酸和五水硫代硫酸钠还原钴、镍的能力都较好,但从工业应用角度看,抗坏血酸的成本远高于五水硫代硫酸钠的成本,综合考虑,确定还原剂以选择五水硫代硫酸钠为宜。

3 结论

在高温高压下用硫酸从废旧锂离子电池正极材料低酸浸出渣中浸出钴、镍、锰、锂是可行的,相对现有工业上应用的常压高酸浸出,浸出时间大大缩短,金属回收率大大提高,经济效益显著。

在高温高压酸浸过程中,硫酸浓度、温度、还原剂种类及加入量对金属浸出率影响较大。在硫酸浓度4.0 mol/L、液固体积质量比8.0 mL/g、温度140 ℃、反应时间120 min、还原剂五水硫代硫酸钠用量0.5 g/8 g渣条件下,钴、镍、锰、锂浸出率分别为99.83%、99.91%、99.92%、99.97%,钴、镍损失率不到0.2%,浸出效果较好。

——硫代硫酸钠