660 MW机组燃烧器风压与火检信号相关性研究及优化

翁忠华,董春雷,翁献进,赵德虎

(浙江浙能温州发电有限公司,浙江 乐清 325602)

0 引言

某发电有限公司四期2×660 MW超超临界锅炉为北京B&W公司设计的超超临界、螺旋炉膛、一次再热、平衡通风、固态排渣、全钢构架、露天布置的P型锅炉。配有B&W公司DRB-4Z型和AIREJET型超低NOX旋流燃烧器及OFA(燃尽风)喷口。锅炉火检系统采用的是ABB公司的Uvisor SF810系列外窥式火检系统,每层6个。

该机组自投产以来,多次发生因火检信号失去导致磨煤机跳闸的事件,甚至进一步引发MFT(主燃料跳闸),在2016年就因此引发3次MFT事件,严重影响机组运行的安全性和经济性。为此,对火检和燃烧问题进行深入研究,发现燃烧器风压与火检丧失的重大相关性,并实施了针对性措施与优化,效果显著。

1 典型事例

(1)2016年5月8日,7号机组负荷300 MW。7A/7E/7F制粉系统运行。12:41:23,7E燃烧器因火检丧失跳闸,2 s后7F燃烧器因火检丧失跳闸,RB(辅机故障减负荷)动作,机组切到TF(汽轮机跟踪)方式,负荷快速减到253 MW。汽轮机调门控制门前主汽压力逐渐全开。投A,B,E,F共4层大油枪稳燃。

(2)2016年 8月8日,8号机组负荷 659.93 MW,8A送风机电流110 A。12:57:05,8A送风机电流突降至39 A,炉膛负压突降,8A/8B/8C磨煤机相继火焰失去跳闸,机组RB保护动作。

(3)2016年9月4日23:00,机组AGC(自动控制发电)方式,负荷480 MW左右,制粉系统8A/8B/8C/8D/8F运行。9月5日00:02,F层油枪F1/F2/F4/F5和制粉系统F1/F2/F4/F6火检失去跳闸。

(4)2016年 11月11日,7号机组 AGC状态下,制粉系统7A/7B/7C/7E/7F运行,机组减负荷过程中,运行人员停7号E制粉系统,随后7B磨煤机跳闸,首出火检丧失。11月12日00:18,负荷293 MW,7F磨煤机跳闸,首出为火检丧失。

(5)2017年1月24日,7号机组接令停机。9:55,机组负荷193 MW,7A磨煤机跳闸,首出火检丧失。10:04:08,机组负荷125 MW,7F磨煤机跳闸,首出火检丧失。

2 原因分析

2.1 燃烧系统

2.1.1 系统结构及布置

该机组采用前后墙对冲燃烧方式,配有开式环形大风箱,系统配置24只AireJet燃烧器、12只DRB-4Z型燃烧器,分3层布置在锅炉的前后墙上。其布置如图1所示。

图1 燃烧器位置分布

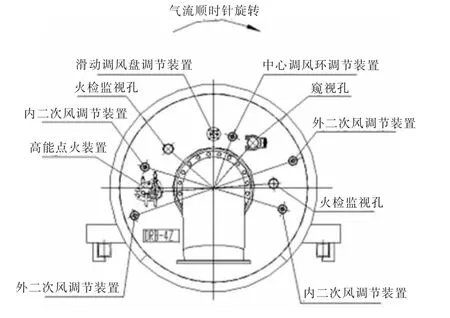

2.1.2 燃烧系统风箱及燃烧器

燃烧系统风箱包含燃烧器风箱和OFA喷口风箱,燃烧器分为 AireJet燃烧器和DRB-4Z燃烧器,其中DRB-4Z燃烧器兼有微油点火及稳燃功能,其结构如图2所示。

由上可知,若要保证着火及燃烧的稳定性,进入2种燃烧器内部的二次风都需得到合理配置,所以大风箱内各层风压,尤其是燃烧器风压的合理性是保证火焰稳定可靠燃烧的重要前提。

2.2 火检系统

该机组采用LOS(外窥式火检),适用于前后墙对冲式燃烧锅炉和“W”火焰燃烧锅炉。其在燃烧器上的内部开孔布置如图3所示。

图2 DRB-4Z燃烧器

图3 火检在燃烧器的内部开孔布置

根据火检就地的安装及布局可知:

(1)测量角度基本固定,因此火焰的稳定性及着火的位置都会对其检测造成影响。

(2)外窥式火检的探头与观火开孔中间段易受风箱内环境影响,从而造成火焰检测减弱。

2.3 综合分析

机组自投产以来,燃烧器风箱压力始终偏低,在炉膛负压稳定的情况下,燃烧器风箱压力(尤其是下层)经常长时间运行在0 kPa。而各次火检失去事件有一个显著特点,即燃烧器风箱压力很低,基本约在0 kPa。燃烧器下层风箱对应A,F磨煤机,上层对应B,C,D,E磨煤机。

3 应对措施

3.1 火检系统

(1)梳理火检柜内卡件的设置参数,将火检失火延时统一设置为2 s。各煤层火检跳磨的逻辑由六取三失火改为六取四失火跳闸,延时仍为3 s,加上卡件失火延时2 s,共5 s延时。

(2)风箱内增加密封预埋管,与既有的预埋管焊接(延伸至叶片处),使火焰检测通路与风箱完全隔离。

(3)将火检机柜风扇与火检卡件的电源独立配置。

(4)将F层的F1,F3,F5煤检由外窥式改成了光纤型,即内窥式。

(5)整治火检柜接线及接地,避免接线及干扰问题。

3.2 提高燃烧器风箱压力

机组前后墙分别布置上下层二次风及燃尽风挡板,在优化之前,上下层二次风挡板基本处于全开位置,对燃尽风挡板的控制也未细化。二次风调风套筒风门在优化前无自动逻辑,在运行过程中基本处于同一个开度。

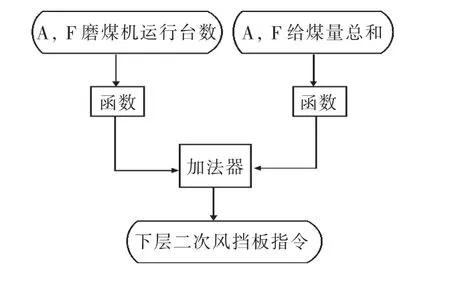

3.2.1 二次风上下层挡板控制优化

(1)二次风箱上下二次风挡板设置最低开度为50%,以保证运行过程中风箱内最低压力。

(2)二次风箱上下层二次风挡板控制优化为与制粉台数及煤量对应的控制方式,这样可视具体煤层运行情况进行风压配置。其控制方式如图4所示(此处只给出下层风门控制图)。

图4 下层二次风挡板控制优化

3.2.2 降低燃尽风挡板开度

在满足NOX控制的前提下,采用与负荷对应的函数关系降低燃尽风挡板开度,以提高燃烧器风箱压力,控制函数见表1。

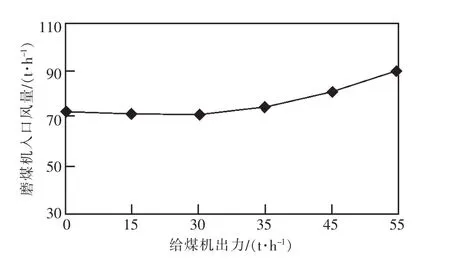

3.2.3 提高二次风量占比

调整磨煤机入口风量函数,适当降低一次风量,以提高二次风量在总风量中的占比,如图5所示。

3.2.4 二次风套筒风门控制优化

根据各层制粉的具体运行情况优化二次风调风套筒风门控制,以保证各燃烧器之间的均衡配风。控制函数见表2。

表1 燃尽风挡板控制函数

图5 磨煤机入口风量曲线

表2 套筒风挡板控制函数

4 优化后的效果

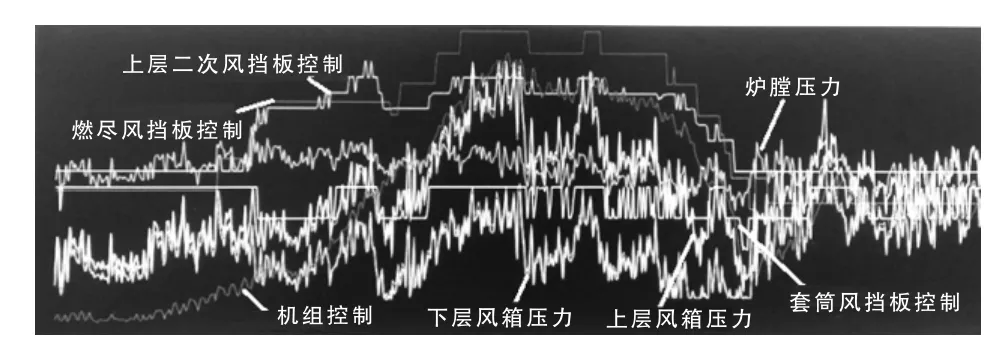

实施以上措施后,燃烧器二次风压得到了提高,有效保证了燃烧的稳定性,在低负荷和负荷变化期间基本杜绝了风压长时间保持0 kPa的现象,其风箱压力及各风门挡板开度变化等情况如图6、图7所示。自优化措施实施以来未出现因火检异常消失导致磨煤机停运的现象,大大提高了机组运行安全性。

图6 机组低负荷期间曲线

图7 机组负荷变化期间曲线

5 结语

对于类似该机组这种具有开式环形大风箱前后墙对冲布置、正压直吹配备AireJet和DRB-4Z型燃烧器的燃烧系统,其火检丧失问题除了对其火检本身进行排查外,还应对燃烧器风压等运行因素引起足够重视,抓住要因有效应对,实施优化措施,从而使问题得到彻底解决。