海洋构筑物表面等离子熔覆TiC/Ni复合材料涂层的人体步进防滑性能

张振凯,上官宝,陈德强,张永振,陈慧敏,牛永平,3

(1. 河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471023;2. 河南科技大学材料科学与工程学院,河南 洛阳 471023;3. 河南科技大学 化工与制药工程学院,河南 洛阳 471023)

0 引 言

随着我国经济快速增长,海洋活动增加,船舶、港口设施、海洋平台等海洋构筑物逐渐涌现[1],但恶劣的海洋环境严重阻碍海洋事业发展,工作人员在甲板上的滑摔现象经常发生,海洋构筑物甲板防滑问题受到高度重视[2]。

早在20世纪60年代以美国为首的发达国家已经开始研究海洋构筑物表面防滑问题,比如在航母各层甲板上涂覆防滑涂料[3],刚开始使用的防滑涂料主要是以成膜树脂为主,但是随着时间的推移,人们对涂膜防滑性能和寿命要求逐渐提高,聚氨酯和环氧树脂以其优异的摩擦性能得到广泛使用。众所周知,海洋环境十分恶劣,因此防滑涂料不仅要有优异的防滑性能,还要适应海洋环境。聚氨酯涂料长时间受紫外线照射易分解,进而生成芳香胺物质,这种物质容易粉化;环氧树脂耐候性比较差,涂料的脆性和刚性使其容易开裂,此外海洋环境气候变化比较快,环氧树脂涂料难以大范围推广[4]。

树脂基防滑涂层由于自身的局限性很难推广,国内外学者纷纷对金属基防滑涂层进行研究[5]。早期制备金属基防滑涂层的主要方法有电弧喷涂和等离子喷涂,靳生等[6]研制了Al/Al2O3粉芯丝材并通过电弧喷涂制备了复合结构防滑涂层,这种涂层相对于树脂基防滑涂层在海洋环境中耐磨蚀性能更强。张秀英等利用电弧喷涂法制备耐磨防滑涂层,并且对其组织性能进行研究,结果表明:涂层Z16,Z17均具有良好的耐磨防滑性能,其中Z16的综合性能最佳[7]。苏景新等利用电弧喷涂法在45钢上分别制备了镍铝合金丝材NiAl-95/05和镍铝药芯丝材NiAl-80/20防滑涂层,并对涂层组织性能进行研究。结果表明:2种涂层均与基体结合紧密无裂纹,NiAl-95/05涂层喷涂态的干态和湿态静摩擦系数均小于NiAl-80/20涂层[8]。但是电弧喷涂对材料要求严格,制备的涂层孔隙率较大,另外电弧喷涂的设备昂贵,噪声污染严重,工作人员操作环境非常差,由于以上几种原因直接限制电弧喷涂的发展。

胡传恒等采用等离子喷涂术制备Al2O3-13%TiO2和WC复合涂层,利用MMS-1G高速摩擦试验机评价涂层在高速动态条件下防滑性能和耐磨性,结果表明:所有涂层防滑性能随着速度和载荷的增加而下降,在相同条件下WC涂层的防滑性能最好[9]。吴庆丹等采用大气等离子喷涂和火焰喷涂在304不锈钢基体上制备FeCrBSi涂层,并对比2种工艺的防滑性能。结果表明:等离子喷涂制备的涂层具有较好的防滑性能[10]。胡传恒等采用等离子喷涂技术制备2种颗粒度的Al2O3-13%TiO2防滑涂层,利用FW14往复摩擦试验机测定涂层的防滑性能,结果表明:涂层致密度较高,2种涂层晶相都以γ-Al2O3为主并含有一定量非晶相,涂层防滑性能良好[11]。利用等离子喷涂制备的涂层是机械结合,结合强度比较低,长时间使用之后很容易脱落;除此之外,等离子喷涂操作环境差,对操作人员身体造成很大危害;而且等离子喷涂制备涂层过程中粉末利用率低。

等离子熔覆是近年发展的先进涂层制备技术,与电弧喷涂相比,等离子熔覆技术粉末选择范围广泛,涂层和基体呈冶金结合,组织紧密,工作环境好。等离子熔覆与等离子喷涂相比,虽然热源相同,但等离子熔覆技术制备的熔覆层与基体属于冶金结合,结合强度高、粉末利用率高。由于等离子熔覆技术优势明显,现在已经得到广泛关注。

本次试验拟利用等离子熔覆技术在45钢表面制备金属基复合材料涂层,并对涂层的微观组织、表面形貌、步进摩擦系数、摩擦磨损性能进行研究,进而制备出具有优异防滑性能的涂层。

1 试验方法

本试验使用的基体材料为45钢,尺寸为300 mm×400 mm×12 mm。熔覆使用TiC/Ni合金粉末,粒度为50~150 μm;TiC 粉末,粒度为 70~120 μm;NiCr-Cr3C2粉末,粒度为 40~60 μm。

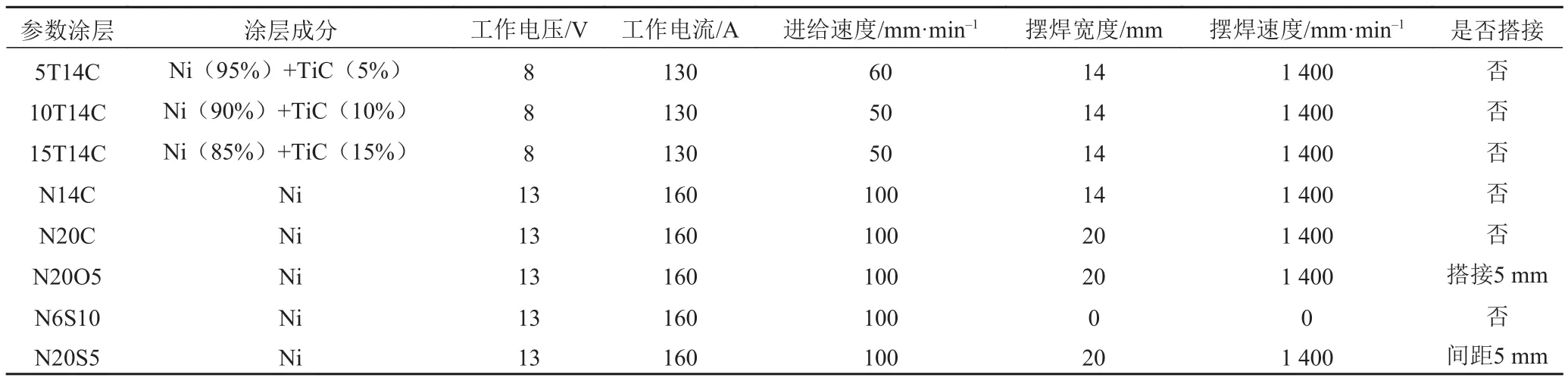

表 1为上述涂层的工艺参数,图 1为本次试验中用到的涂层及对比材料。其中ER是环氧树脂涂层,PS是等离子喷涂涂层,ASP是防滑钢板,ASPAP是防滑防锈钢板,PU聚氨酯涂层,CSP是普通钢板。

利用JSM-5610LV型扫描电子显微镜(SEM)、能谱仪(EDS)及D8-X射线衍射仪(XRD)等对涂层的微观组织进行表征。腐蚀液由HF,HNO3,H2O以1:6:7的比例组成,滴2 mL腐蚀液至涂层截面上,10 s之后冲洗干净,然后烘干。利用NANO-FOCUS三维轮廓仪测涂层表面粗糙度参数,本次测量主要选取Ra表征表面粗糙度参数。试样测量区域为1.600×1.600 mm,选择试样6个不同的区域进行测量并计算其平均值。

涂层步进摩擦系数采用Mark Ⅱ止滑试验机利用逼近法进行测量。Mark Ⅱ止滑试验机的摩擦系数范围为0~1.1。如果测量超出测试仪的范围,则采用最大摩擦系数值。测试仪上2个相邻标记的读数之差为0.01。本实验使用的鞋类材料是橡胶,将鞋类材料切成大约7.4×7.4 cm的正方形并且附着在Mark Ⅱ上的支柱的底部用于摩擦测量。测量之前首先估计临界摩擦系数,测量开始于低摩擦系数,如果未发生滑移,则增加0.05。一旦发生滑移,将步进摩擦系数降低0.01,当不再打滑时,测量停止[12],记录摩擦系数,在同一地点进行6次重复测量,取平均值为最终结果。在干态测量之前,将鞋类样品和涂层用50%乙醇溶液擦拭,并用吹风机吹干。在湿态测量中,实验用水采用自来水,每次补充的水量为20 mL,以建立由表面张力允许的最大厚度。

表 1 等离子熔覆工艺参数Tab. 1 Plasma transferred arc process parameters

通过测量涂层磨损前后质量计算涂层的磨损率,进而得到各个涂层的摩擦磨损性能。

3 实验结果及分析

3.1 涂层组织

图 2为熔覆层的XRD衍射谱。通过仔细分析并参考PDF卡,标定熔覆层由FeCr0.29Ni0.16C0.06、Fe3Ni2、TiC组成。图中5T14C,10T14C,15T14C涂层中加入了TiC,TiC的含量依次是5%,10%,15%,由于TiC含量较少,5T14C涂层和10T14C涂层中出现少量TiC,并没有明显表现在XRD衍射谱中,而15T14C中TiC含量较多,XRD衍射谱中出现TiC特征峰。熔覆过程中,由于等离子弧温度很高,会在基体表面形成一个熔池,随着等离子弧离开、基体快速冷却,而快速加热和快速冷却形成的非平衡凝固导致基体中的Fe,C等元素和合金粉末中的元素形成固溶体FeCr0.29Ni0.16C0.06,Fe3Ni2。由于熔覆过程中采用氩气保护整个熔池,在XRD图谱中观察不到氧化物相,说明熔覆层未被氧化或很少氧化[13]。

图 3为涂层经腐蚀液腐蚀后的界面处SEM图片。试样分3个区域,从右到左,依次是涂层、界面和基体。PS为等离子喷涂涂层,其余均为等离子熔覆涂层,从图中可以看出,PS涂层表面含有大量气孔、组织疏松,界面为机械结合,结合强度不高;而等离子熔覆制备的涂层,基体与熔覆层的结合处清晰,组织致密无空隙,基体与熔覆层在界面处形成了明显的分界线,界面清晰可辨。界面处熔化的粉末与部分熔化的基体充分混合,从而在界面处形成冶金结合。

熔覆层的显微组织形貌如图 4所示。从图中可以看出,N6S10涂层晶粒尺寸最大,可能在因为熔覆过程中等离子炬未进行摆动,涂层宽度比较窄,熔池宽度窄,温度集中,晶体生长速度快。N20O5、N20C、N14C涂层中晶粒尺寸较小,主要由共晶组织组成,还含有少量的树枝晶组织;5T14C,10T14C,15T14C涂层晶粒与N20O5,N20C,N14C涂层相比较大,与N6S10涂层相比较小,主要原因可能是加入了TiC做为增强相。5T14C,10T14C涂层含有大量树枝晶和共晶组织,而15T14C涂层含有大量树枝晶和少量共晶组织,而且随着TiC含量的增加,共晶组织逐渐减少。PS涂层是等离子喷涂制备的涂层,组织疏松、有气孔。由于等离子熔覆能量密度大、热量集中造成熔池快速凝固结晶,因而熔覆层组织的变化较为显著。试验过程中,合金粉末和基体表面形成熔池,与基体材料有良好的浸润状态,基体可以作为现成的表面提供非自发形核,熔池中的液态金属直接从基体金属晶粒上长大,基体和熔覆层的晶粒连续,结合面处呈现良好的冶金结合状态,结合面具有较高的结合强度和韧性,保证了涂层材料结合牢固不易脱落,从而提高了基体材料表面的耐磨性能[14]。

3.2 涂层步进摩擦系数

本试验利用Mark Ⅱ止滑试验机分别在干态、湿态情况下测出各个涂层的步进摩擦系数,如图 5所示。

从图 5可以看出,N6S10、N20O5涂层干湿态摩擦系数差别较大,湿态摩擦系数分别为0.54,0.49,美国采用0.5的静摩擦系数作为安全标准,低于0.5的静摩擦系数都非常危险[15],N20O5湿态摩擦系数已经低于安全值0.5,N6S10涂层湿态摩擦系数也非常接近0.5。不建议N20O5,N6S10涂层在潮湿环境中使用,因此不适宜做海洋构筑物表面人体步进防滑涂层。N20S5,N20C,N14C涂层干湿态差别不大,其中N20C干湿态摩擦系数相对较高,其次是N14C涂层,N20S5摩擦系数最小。

为了提高涂层耐磨性,以制备步进摩擦防滑涂层N20C的工艺参数作为参考,添加TiC做为增强相,但熔覆过程中发现,制备出的涂层成型困难,最后选择干湿态摩擦系数仅次于N20C的N14C涂层的工艺参数制备涂层。由图 6可以看出,添加TiC之后,摩擦系数比未加TiC高,随着TiC含量的增加,涂层的干、湿态摩擦系数均升高,并且干态摩擦系数要高于湿态摩擦系数,主要是因为加入水之后形成水膜,将涂层和鞋底材料分离,从而减小摩擦系数。另外,由图可以看出随着TiC含量的增加,干湿态摩擦系数差距逐渐缩小,干湿态摩擦系数相差最大的是5T14C,干湿态摩擦系数相差最小的是15T14C。

从图 7可以看出,在干态和湿态情况下,PS涂层摩擦系数均为1.1,说明潮湿环境对等离子喷涂制备的涂层几乎没有影响。干态和湿态情况下,对摩擦系数影响较小的有15T14C,N20C,ASP。干态和湿态情况下,对摩擦系数影响较大的有ER,ASPAP,PU,CSP,其中ER和ASPAP湿态摩擦系数分别为0.47,0.58,ER湿态摩擦系数已经低于安全值,ASPAP涂层湿态摩擦系数也非常接近安全值0.5。

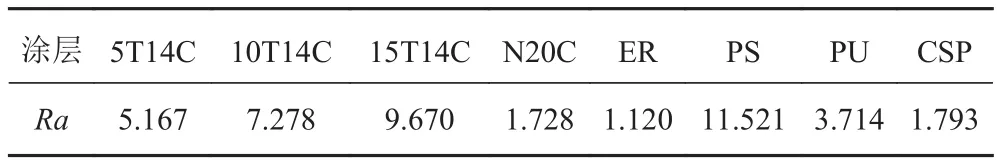

各个涂层之间摩擦系数差异主要原因是因为涂层表面轮廓参数有很大差异,Stevenson等指出,用动态模拟测量以模拟人类滑移的摩擦系数与Ra值几乎线性增加[16]。表 2为各涂层的表面轮廓参数,图 8为各涂层表面三维轮廓,可以更直观看出涂层表面差异。对比图 5~图 7中的摩擦系数和表 2中各个涂层表面轮廓参数可以发现,摩擦系数的差异和涂层表面轮廓参数关系密切,摩擦系数值和Ra呈正相关。Gronqvist等认为适当的抗滑性Ra值应该在7~9 µm左右,从表 2中可以看出10T14C,15T14C,PS的Ra在合理范围内[17]。从图 5~图7可以看出,涂层摩擦系数在干态下比较高,主要是因为液体在鞋底材料和涂层之间产生润滑效果,分离鞋底材料和涂层,从而减少可用的摩擦[18]。

表 2 涂层表面轮廓参数Tab. 2 Surface profile parameters of coatings

此外,ER,PU,ASPAP涂层均为高分子聚合物材料,N14C,N20C,N20O5,N6S10,N20S5,5T14C,10T14C,15T14C,CSP,ASP为金属涂层,PS涂层为陶瓷复合涂层。本试验中鞋底材料比较软,而金属涂层和陶瓷涂层表面较硬,两者接触时为嵌入接触;而高分子聚合物材料的涂层表面软,与鞋底材料性能接近,接触时类似黏着磨损。在干态情况下,防滑钢板与鞋底材料接触有宏观钉扎作用,所以步进摩擦系数相对于普通钢板高。当涂层表面加水之后,由于技术涂层和陶瓷涂层表面与鞋底材料为嵌入式接触,涂层表面不能形成连续性水膜,润滑作用并不明显;而ER、PU和ASPAP涂层和鞋底材料之间类似黏着磨损,加水之后涂层表面形成连续性水膜,润滑作用明显,所以ER、PU、ASPAP高分子聚合物材料得涂层干湿态差别较大。

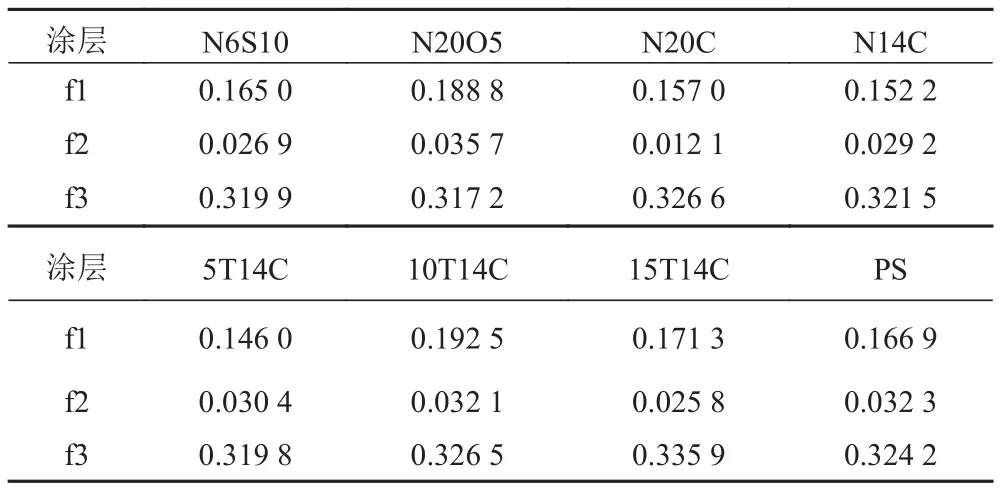

在行走过程中,当脚跟和脚尖即将于地面接触时,人体处于一个“不稳定”状态,此时最容易发生滑摔。图 9为几种涂层一个步态周期内步进摩擦系数,第1个波峰为脚跟触底时的步进摩擦系数,记为f1;波谷为足底平行时的步进摩擦系数,记为f2;第2个波峰为脚尖离地时的步进摩擦系数,记为f3。表 3为各涂层脚跟和脚尖与涂层接触时的步进摩擦系数,对比表 3和图 9可以看出,各涂层的f1,f2,f3均相差不大,这是因为在试验过程中人在涂层上行走过程中并没有发生打滑现象,试验测得步进摩擦系数为安全状态下步进摩擦系数。

3.3 摩擦磨损性能

图 10为相对耐磨性,以CSP涂层作为参考。从图 10中可以看出相对耐磨性从低到高依次是PS,N14C,5T14C,10T14C,15T14C,PS涂层相对耐磨性为5.49,15T14C相对耐磨性为69.7,相差巨大,说明在镍基合金粉末中加入TiC明显提高涂层耐磨性能,而且随着TiC含量的提高,耐磨性逐渐增强。

图 11是试样磨痕照片,从照片中可以看出CSP磨损是明显的粘着磨损,表面有明显的撕裂和粘着坑。PS涂层为粘着磨损,表面出现了大量粘着坑,主要是因为PS涂层结合力较弱,存在残余应力,容易形成裂纹源,在受到循环载荷的情况下,裂纹源扩展,进而形成粘着坑,增大了磨损率,减小了耐磨性。N14C涂层表面主要特征为犁沟和大量磨屑,与15T14C涂层相比,犁沟较深、磨屑较多,但与PS,CSP涂层相比,犁沟较浅,表面整理呈平滑均匀状态,呈现良好耐磨性,主要是因为熔覆层的显微组织由固溶了Ni,Cr,Si,B等元素,起到了固溶强化作用,使得熔覆层的硬度和韧性提高,这种强韧组合可以在很大程度上提高熔覆层抗磨损性能[19]。5T14C,10T14C,15T14C磨损之后表面主要特征为犁沟,磨屑较少,呈颗粒状,其主要磨损机理为磨粒磨损。从图中可以看出随着TiC含量的增加,涂层的磨痕区逐渐平整,犁沟现象减轻,深度划痕和黏着痕迹逐渐消失,究其原因不仅有固溶强化作用,还因为在熔覆层中TiC作为颗粒增强相,弥散分布在韧性相中,起到了均匀载荷和减摩抗磨作用,涂层呈现极好的耐磨性[20]。

表 3 涂层脚跟和脚尖与涂层接触时的步进摩擦系数Tab. 3 Step friction coefficient of coating heel and toe contact with coating

4 结 语

1)等离子熔覆制备TiC/Ni涂层步进摩擦系数随着TiC含量的增加而升高,其中15T14C涂层摩擦系数最高,而且干湿态摩擦系数差距较小。

2)涂层步进摩擦系数不仅和涂层表面三维形貌有关,还与涂层材料相关,高分子聚合物涂层步进摩擦系数干湿态差异较大,湿态情况下步进摩擦系数远低于干态步进摩擦系数,而金属及陶瓷涂层干湿态步进摩擦系数差异较小。

3)等离子熔覆制备的涂层相对于等离子喷涂制备的涂层步进摩擦系数相对略小,但是涂层耐磨性明显高于等离子喷涂制备的涂层。