某型飞机刹车储压器故障分析与解决

张 昊,邵 军

(中国南方航空广西分公司 飞机维修厂,南宁530000)

0 背景案例

某日,工作者在执行一架波音737-800飞机航前工作时,打上A、B系统液压泵,设置好停留刹车后,关闭液压泵,刹车储压器压力在15秒内从3000PSI下降到2600PSI,之后刹车储压器压力基本保持不变;工作者尝试将液压打上后关闭,且不设置停留刹车,观察刹车储压器压力基本保持不变;检查刹车储压器预充压力在对应的温度曲线带内。排故过程中,检查了刹车储压器端,确认无渗漏;将两个刹车脚蹬踩到底并保持,刹车压力下降率符合手册要求;打压A、B液压系统,设置停留刹车,关断B系统压力,刹车储压器压力不下降;脱开刹车计量活门回油管,打压后设置停留刹车,发现右刹车计量活门回油处在初始阶段有大量液压油渗出,怀疑右刹车计量活门存在内漏,更换右刹车计量活门,测试后发现右刹车计量活门出口处还是有大量的液压油渗漏;后通过对右刹车计量活门输入杆端以及刹车控制钢索的张力调节才得以将故障排除。

1 系统组成及其工作原理

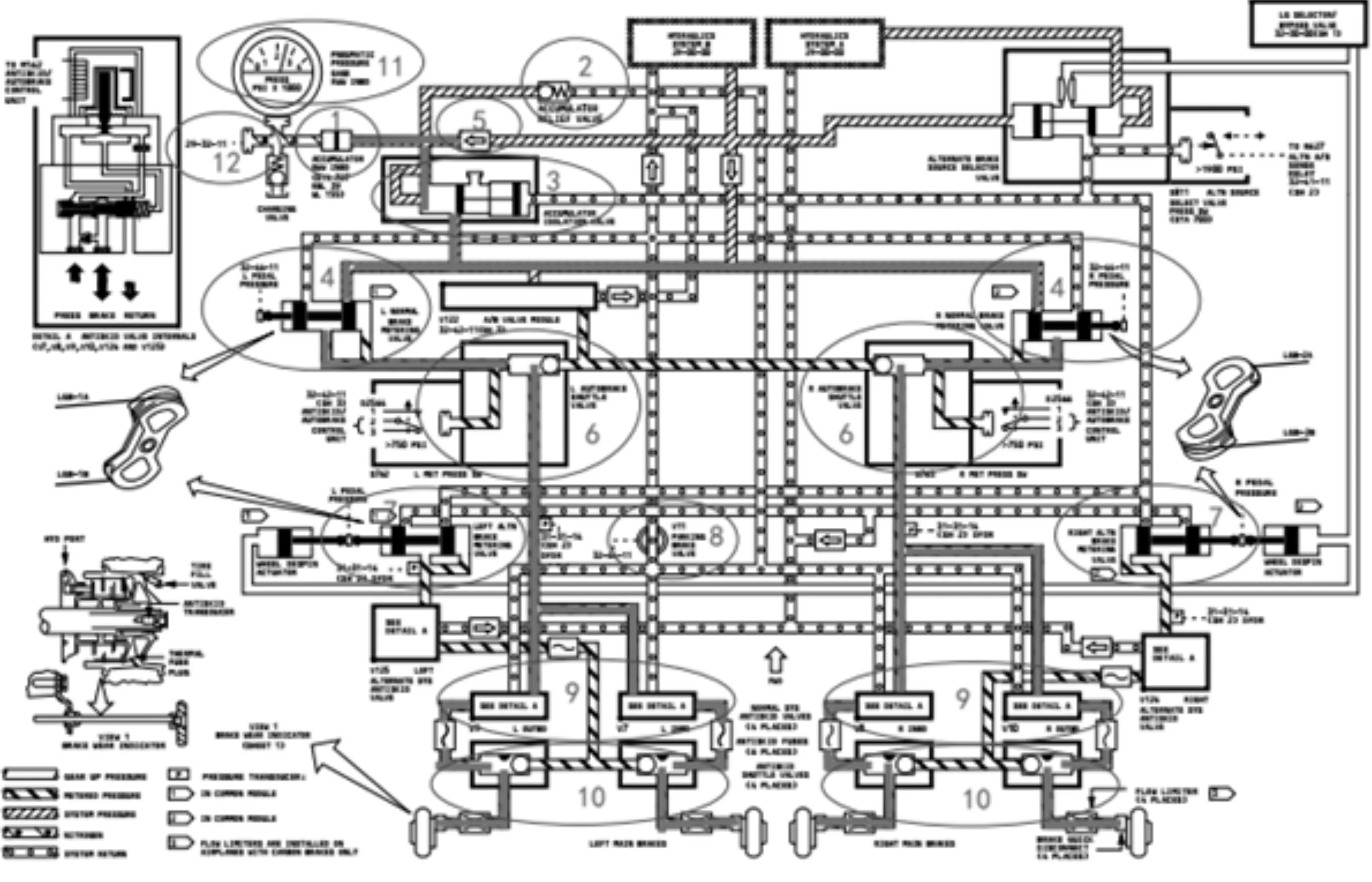

波音737-800飞机刹车系统逻辑原理简图如图1[1]所示,当刹车储压器通过B液压系统增压后,关闭A、B液压系统,设置停留刹车,此时,为刹车提供液压的油路流向如图中粗实线所示。

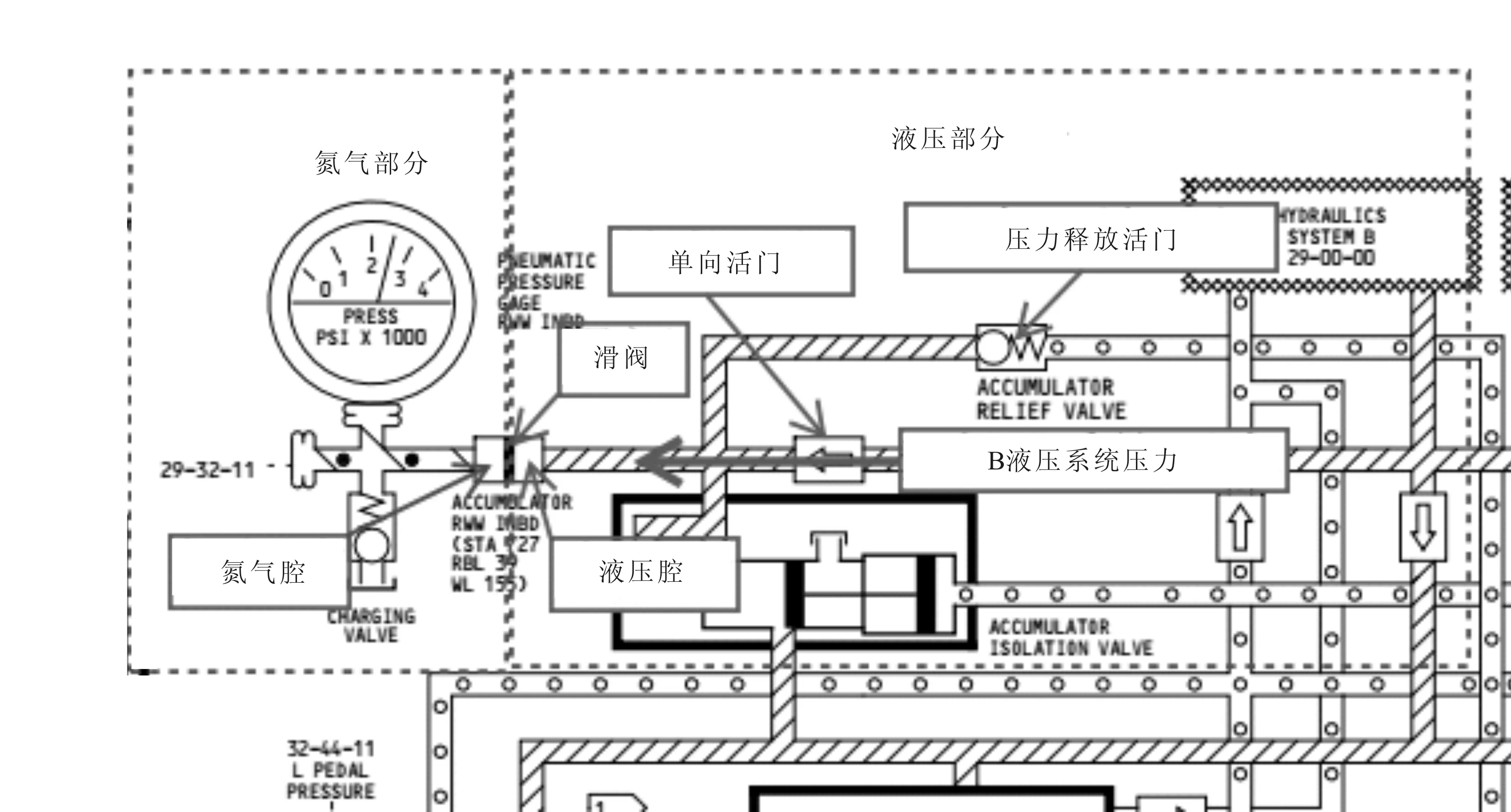

刹车储压器(图1中的1)用于在飞机没有其他液压源或者A、B液压系统输出压力不足时为正常刹车系统或停留刹车提供刹车压力,并在B液压系统提供刹车压力时可以减少压力的波动[2]。刹车储压器系统主要由储压器、充气活门、压力传感器、储压器压力表、压力释放活门和单向活门等部分组成[2],如图2[1]所示。

储压器是一个圆柱形钢筒,由一个滑阀将内部分成液压油腔和氮气腔,容积为4.9L,预充氮气1000PSI的压力。其两端分别连接B液压系统和气体管路,气体管路上接一块压力指示表(图1中的11),可以直接读出刹车储压器的实际压力值;一个压力传感器(图1中的12)将刹车储压器的压力信号传输到驾驶舱,用于驾驶舱P3面板上的刹车压力表显示当前储压器的实际压力。

P3面板的刹车压力表只能指示储压器的压力。正常情况下,如果对B液压系统进行增压,B液压系统将对储压器增压,刹车系统工作时由B液压系统提供压力,指示的为储压器压力,即液压B系统的压力。如果B液压系统不工作或输出压力过低,只有A液压系统压力正常,此时刹车系统将选择压力更大的A液压系统作为备用刹车方式,刹车储压器不对刹车系统提供压力,此时的刹车压力表指示的只是刹车储压器压力,而不是备用刹车系统的压力。

图1波音737-800飞机刹车系统原理简图

图2 刹车储压器组成部件(部分)

刹车储压器由B液压系统提供增压,当刹车储压器正常增压到3000±150 PSI后,理论上可以进行6次全行程的刹车或保持停留刹车达8个小时。当刹车储压器的压力增加大于3500PSI时,压力释放活门打开,避免过大压力造成对储压器部件的损坏,当压力下降到小于3100PSI时,压力释放活门关闭[2]。

按照AMM 32-44-00-790-801的要求,通过B液压系统增压将刹车储压器的压力增压至3000±150 PSI并设置停留刹车等待10分钟,储压器温度稳定后,关掉B液压系统,要求由此开始:10分钟后刹车压力下降不超过100 PSI,30分钟后刹车压力下降不超过300 PSI,1小时后刹车压力下降不超过500 PSI,8小时后刹车压力应最少大于1200 PSI。如果在某个时间段内刹车压力下降超过允许值,则观察时间延长至下一个时间段,以此类推[2]。

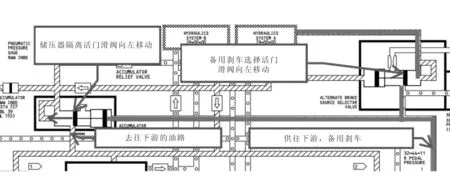

当踩下刹车脚蹬并拉起停留刹车手柄时,停留刹车连杆上的棘爪可以锁住刹车脚蹬的套管将刹车脚蹬锁住在刹车位,此时刹车脚蹬通过刹车控制钢索作动刹车计量活门(图1中的4)将B液压系统的压力或刹车储压器的压力送到机轮的刹车装置。同时,停留刹车手柄作动停留刹车电门将电信号传到停留刹车关断活门(图1中的8),使停留刹车关断活门关闭,如图3[1]所示,防止刹车压力由正常防滞活门(图1中的9)接通回油路,通过停留刹车关断活门形成回油,影响刹车效果。

图3停留刹车电门给信号使停留刹车关断活门关闭

2 背景案例分析

针对上述故障案例,因故障隔离手册(Fault Isolation Manual,FIM)中给出的排故步骤非常繁琐耗时,结合系统原理手册(System Schematics Manual,SSM)和系统描述部分(Systems Description Section,SDS),通过理清楚系统工作原理,可以先采取以下快速隔离的办法,先行排除与故障现象无关的部件:

第一,给A、B液压系统打压,设置好停留刹车,待温度压力稳定后,关掉B系统液压,只留下A系统液压,如前面原理提到,此时,B液压系统不工作,B系统输出为低压,由A液压系统提供压力,如图4[1]中的粗实线,A液压系统的压力将推动备用刹车选择活门的滑阀把压力送到下游的储压器隔离活门(图1中的3),靠压力将储压器隔离活门的滑阀推往左边堵住B系统和刹车储压器供往下游的油路,B系统和刹车储压器的油无法送到刹车计量活门(图1中的4),此时,B系统和刹车储压器不提供刹车压力,A系统通过备用刹车计量活门(图1中的7)提供备用刹车方式。在此情况下,工作者长时间观察,未发现案例所述故障现象再现,刹车储压器的压力没有出现明显的下降。由此可以判断,刹车储压器氮气部分不存在渗漏的问题,液压部分的压力释放活门和两个单向活门不存在渗漏问题,因此,案例故障可以排除由于刹车储压器漏气和其释压活门及两个单向活门内漏导致刹车压力下降过快的可能性。

图4设置好停留刹车后,只留下A系统供压

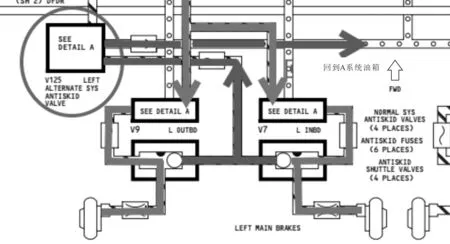

第二,在故障再现的过程中,设置好停留刹车,关闭A、B液压系统,随着刹车储压器的压力由3000PSI减小到2600PSI,观察到B系统的液压油量并没有减少,A系统的液压油量也没有增加,由此可以排除四个正常/备用刹车往复活门(图1中的10)存在渗漏的可能性。因为如果正常/备用刹车往复活门存在内漏,则设置好停留刹车后,来自刹车储压器提供给刹车组件的液压油会经由正常/备用刹车往复活门通过备用刹车防滞活门(见图5[1]的圆圈标识)的回油管回到A系统液压油箱,由此会使得A系统液压油量增加,就是所谓的串油。如图5所示,浅色线表示压力供油,深色线表示正常/备用刹车往复活门存在内漏产生的回油。

图5防滞刹车往复活门内漏会引起的串油

第三,如前面原理部分所提到,当设置停留刹车后,拉起停留刹车手柄会带动停留刹车电门给电信号到停留刹车关断活门,让停留刹车关断活门关闭,防止刹车压力油经正常防滞活门通过停留刹车活门形成回油,回流到B系统液压油箱。由此可见,如果停留刹车关断活门关不严或者本身存在内漏也会导致设置停留刹车后,刹车储压器的油液回流到B系统油箱,造成刹车储压器压力下降。

另外,工作者尝试在A、B液压系统打压的情况下,人工将左右刹车脚蹬踩到止动位,不拉起停留刹车手柄,人工保持刹车10分钟,此时因停留刹车手柄没有作动,停留刹车关断活门没有得到电信号仍然处于打开的状态,通过停留刹车关断活门的回油路是连通的,但是在这样的情况下观察到的刹车储压器压力下降却明显小于故障提到的下降速率,满足手册提到的压力下降要求,由此可以判断无论停留刹车关断活门是否本身存在内漏或者关不严都不是造成案例提到故障现象的原因。

同时,由图1可以看到,正常防滞活门(图1中的9)的回油路通过停留刹车关断活门的回油回到B系统液压油箱,如果某一个正常防滞活门存在内漏,那么在本操作下,会加速刹车储压器供给过来的刹车压力油通过内漏的正常防滞活门由停留刹车关断活门回流到B系统液压油箱,油路如图6[1]所示,加速刹车储压器的压降,而这与背景案例故障现象不符,因此基本可以排除停留刹车关断活门内漏或关不严同时某个正常防滞活门存在内漏的可能性。

第四,当人工踩下刹车脚蹬的过程中,脚蹬会受到一个往回的反馈感觉力;此时,拉起停留刹车手柄,使停留刹车连杆上的机构锁住刹车脚蹬的套管将刹车脚蹬锁住在刹车位,此时松脚,刹车脚蹬会有一个小角度的回弹。

从原理上,可以看到,刹车脚蹬通过钢索连接到正常刹车计量活门的控制曲柄和输入杆。从正常刹车计量活门的原理示意图可以看到,当踩踏脚蹬设置停留刹车时,钢索通过正常刹车计量活门控制曲柄推动输入杆,使得正常刹车计量活门的滑阀向右移动,以打开供油路并堵住回油路,压力油往下通过自动刹车往复活门(图1中的6)供给到刹车组件,如图7[1]所示。

在正常刹车计量活门示意图上,可以看到,在滑阀的右腔有一根反馈油路将右腔与计量后的刹车压力油路相连,反馈油路压力与计量油路压力相同,通过反馈油路对计量活门的滑阀有一个向左的力,这个力和刹车计量活门本身的回中力一起传到计量活门输入杆,再通过刹车控制钢索将力传导到刹车脚蹬,这就是人工踩刹车脚蹬时所受到的刹车反馈感觉力。设置停留刹车时,脚蹬输入到刹车计量活门滑阀的操纵力等于刹车计量活门回中力加上刹车计量活门下游压力反馈力。

图6停留刹车关断活门关不严、内漏同时正常防滞活门内漏的情况

图7 作动正常刹车计量活门

通过以上分析,结合人工保持脚蹬到刹车止动点,刹车储压器压降明显远小于故障所述的情况,可以判断故障原因可能是设置停留刹车时,脚蹬输入到正常刹车计量活门的操纵力不足以让正常刹车计量活门的滑阀克服刹车反馈感觉力,不能将刹车计量活门的回油路完全堵死,导致刹车储压器供到刹车计量活门的油液直接在计量活门内部通过回油路直接返回到B系统液压油箱,从而造成刹车储压器压力快速下降。

随着刹车储压器压力持续下降,在没有其他液压源的情况下,刹车计量活门下游的计量压力也会随之持续变小,反馈油路压力持续变小,而脚蹬通过钢索作用在刹车计量活门输入杆的操纵力是基本不变的,直到刹车计量活门滑阀左右两侧的力达到一个平衡点时,刹车计量活门的滑阀重新将回油路完全堵死,理论上刹车储压器的压力将会保持在一个稳定值,这正好与案例中实际刹车储压器压力从3000PSI快速下降到2600PSI后稳定不变不谋而合。

可以借用物理受力分析来更形象地解释这个推论,如图8所示,O点表示正常刹车计量活门滑阀的受力点,Fj表示刹车钢索通过正常刹车计量活门输入杆施加给滑阀的力,Fn表示正常刹车计量活门本身的回中力,Ff表示正常刹车计量活门反馈油路施加给滑阀一个向左的力。

图8正常刹车计量活门滑阀受力分析

当打压到3000PSI,设置好停留刹车,关闭液压系统,初始时候,正常刹车计量活门滑阀的受力会有一个平衡状态,即Fj=Fn+Ff,但是,如果Fj相比标准要求过小,不足以让滑阀将回油路完全堵死,此时,刹车压力由回油路直接返回到B系统油箱,即发生内漏,随着回油的不断内漏,刹车储压器可以提供的刹车压力开始下降,那么刹车计量活门的计量压力就会随着下降,从而反馈油路的压力也随着下降,即Ff变小,则有Fj>Fn+Ff。

在这样的情况下,工作者尝试只踩左侧刹车脚蹬,只作动左侧正常刹车计量活门,经过观察,刹车储压器没有明显的压力下降;而只踩右侧刹车脚蹬,只作动右侧正常刹车计量活门时,观察到刹车储压器有较为明显的压力下降,通过脱开右侧正常刹车计量活门回油管,再设置停留刹车,此时发现在右侧正常刹车计量活门回油出口处有大量液压油流出,而当刹车压力下降到2600PSI时,右侧计量活门回油口不再有液压油漏出,刹车压力也不再下降。

结合以上分析,正常刹车计量活门存在本身故障内漏的可能性不大,故障原因应为右侧刹车脚蹬校装不当,或者钢索张力不足,或者右侧正常刹车计量活门输入杆校装不当造成的。

最后,工作者通过梳理,重新检查刹车脚蹬套管与停留刹车连杆棘爪间隙,并依手册要求调节右侧正常刹车计量活门输入杆后,将前后校装销装好,发现右侧刹车控制钢索张力远小于手册给定的范围值。将刹车控制钢索张力重新调节到手册给定的范围,故障得以排除。

到此,前述案例故障的症结可以明确:在于刹车控制钢索的张力下降,不足以提供足够的刹车操纵力导致设置停留刹车时正常刹车计量活门出现回油泄漏,进而导致刹车储压器油液流失,压力快速下降。

3 经验总结及可靠性建议

经查询机队的维修记录,本文所描述的故障在整个机队中并非个例,但是故障隔离手册给出的排故方案非常繁琐,耗时且不易于实施。通过对系统的梳理,从系统工作原理出发可以对非故障件快速排除,通过简单的测试可以将疑似故障件快速定位,进而逐个排除。所以,在日常维护中,严格参照故障隔离手册的同时,结合SDS和SSM,先梳理清楚系统的组成和工作原理,对排故工作的开展会起到事半功倍的效果。

同时,经查询相关资料,波音曾经专门针对刹车控制钢索张力下降的问题出过三份服务信函,分别为2014年02月的737-SL-32-192-A、2017年06月的737-SL-32-201-B、2018年03月的737-SL-32-201-C,主要是由于波音在不同时期均遭遇了用于制造满足波音标准要求的1/8英寸控制钢索的原材料紧缺,当时波音公司不得已采用了与标准件相比表面附着镀锌材料含量更高的钢索作为新一批次出厂飞机的刹车系统的控制钢索,而此种表面附着更多镀锌材料的钢索已经被验证在飞机投入使用一段时间后,钢索会变长从而降低钢索的张力,波音在后续涉及到的飞机出厂之前已经将相应刹车控制钢索的张力调节到比标准值大10%[3-5]。

背景案例涉及到的飞机恰恰就是在该服务信函提到的出厂序列号范围内。因此,建议对该服务信函涉及到飞机的停留刹车压力保持时间进行测试或者对刹车控制钢索张力开展系统性的普查,可以提前做好预防性维修,避免因突发故障影响航班的正常运行。