片式微波组件激光软钎焊气密封装技术研究*

夏海洋,郝新锋,吴 磊,崔 凯,纪 乐

(南京电子技术研究所, 江苏 南京 210039)

引 言

有源天线阵面微波组件的构型正从传统的二维砖块式多芯片组件向三维集成的片式微波组件方向发展[1]。传统的二维砖块式微波组件的密封主要以激光熔焊技术为主,软钎焊技术为辅[2],但激光熔焊和软钎焊封焊技术已难以完全满足三维集成片式微波组件的密封需求。三维片式微波组件为了提高集成度和散热性能,结构复杂紧凑,材料匹配性差,采用激光熔焊密封易导致组件结构产生较大应力,特别是要求多个腔体密封的组件,激光熔焊导致的应力问题特别严重[3]。若采用传统软钎焊工艺密封三维片式组件,会增加片式组件组装的温度梯度设计难度。另外,密封一般是组件组装的最后一道工序,使用的软钎料的熔点也最低,会限制组件整体的耐温能力和密封强度,降低组件的可靠性。

激光软钎焊气密封装是利用激光作为热源加热软钎料使之熔化润湿组件壳体和盖板从而形成密封焊缝的技术[4]。该技术由于不直接熔化壳体和盖板材料,相比激光熔焊,其引起的组件结构应力较小,同时,激光直接作用于软钎料,不用整体加热组件,不受组件组装温度梯度的限制,可以使用高于组件组装焊料熔点的软钎料,相比传统软钎焊技术,不会限制组件整体耐温能力和密封强度[5]。因此,激光软钎焊技术非常适合于结构复杂且材料匹配性较差的高集成三维片式微波组件的气密封装。

本文选用表面镀Ni/Au的50%Si/Al作为壳体材料,表面镀Ni/Au的TC4钛合金作为盖板材料。软钎料选用直径为0.4 mm的Sn63Pb37焊丝,焊丝预先置于壳体与盖板之间的凹槽内。焊丝预置好后,将样品固定到充氮气的手套箱内的预热台上。利用系统软件编写激光工件相对运动轨迹,设定激光功率、焊接速度、离焦量等工艺参数。运行设备,完成激光钎焊试验。本试验采用定制的深圳普德激光公司的激光钎焊封装设备,整个设备置于充氮气的手套箱内,激光光源为德国LIMO公司808 nm波长的光纤耦合半导体激光器,最大激光输出功率为400 W。半导体激光器出光连续,波长短,效率高,光斑集中,钎料吸收好,相比其他类型的激光器,非常适合用于软钎焊[6]。特别是808 nm波长的半导体激光器,相比915 nm及980 nm等波长的半导体激光器,金属材料尤其是锡基钎料对其吸收率较高,焊接特性优良。本文优化了影响焊缝成形的激光软钎焊工艺参数,分析了激光软钎焊密封接头微观组织,验证了激光软钎焊密封微波组件的气密性。

1 组件激光软钎焊气密封装工艺参数优化

能有效影响激光软钎焊焊缝成形的因素主要有焊接结构、热台温度、助焊剂、激光功率、离焦量和焊接速度。激光软钎焊焊接结构的设计应同时考虑焊接强度和气密性,并方便焊丝或焊条的预置。图1是本试验采用的焊接结构,壳体及盖板均开一定角度的坡口,以方便预置钎料并增加钎焊面积,壳体与盖板台阶匹配构成横向和竖向焊缝,既增加钎焊面积又有利于气密,壳体和盖板的镀Au层厚度应控制在一定范围内以抑制粗大脆性的金锡金属间化合物的形成。热台的作用是给组件一定的预热温度,增加钎料对壳体和盖板的润湿性,降低激光功率。热台温度应低于组件组装所用各种钎料的熔点。软钎料预置到焊缝后,可以涂刷少量的免清洗助焊剂以提高钎料熔化后的润湿性和流动性,但助焊剂的用量应尽可能少。激光功率、离焦量和焊接速度这3个因素并非相互独立,它们存在交互作用,激光功率的增大和减小、离焦量的减小或增大以及焊接速度的增大或减小,都会导致输入钎料的瞬时热流密度的增大或减小。本试验优化的激光功率范围为30~40W,离焦量为1~2mm,焊接速度为3~5 mm/s。图2是采用优化的工艺参数激光软钎焊密封的微波组件样件外观形貌。

图1 组件激光软钎焊密封结构

图2 激光软钎焊密封的微波组件样件

需要特别指出的是,激光软钎焊封盖过程是一个温度场不断变化的动态过程,因此激光软钎焊工艺参数,特别是激光功率和焊接速度这2个参数也应通过程序设计动态调节。若不动态调节激光功率和焊接速度,容易导致焊接后半段输入钎料的热量过大而引起钎料表面过烧,如图3所示。

图3 表面烧蚀激光软钎焊缝

2 组件激光软钎焊密封接头微观组织观察

图4(a)和图4(b)分别为焊接速度为2mm/s和3 mm/s时组件壳体与盖板激光钎焊密封接头横截面的光镜照片。由图4可知,钎料可完全填充壳体与盖板之间形成的间隙,钎料与壳体和盖板均润湿良好,钎料中无空洞和裂纹,同时,钎料未溢流到壳体内部。

图4 组件壳体与盖板激光纤焊密封接头横截面光镜照

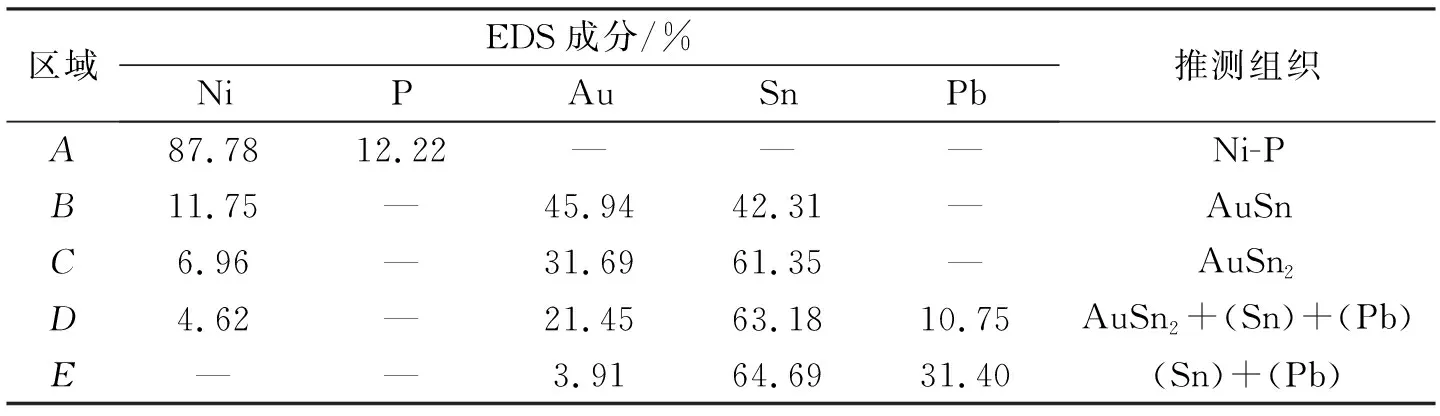

图5焊接速度为2 mm/s时组件壳体与盖板激光软钎焊密封接头上部横截面的扫描电镜照片,表1是图5各标号所示区域的能谱成分分析结果(质量百分比)。由图5和表1可知,壳体与盖板表面的镀Au层已基本完全溶解于SnPb钎料中,钎料与镀Ni层接触并润湿良好,在钎料与壳体和盖板界面没有形成粗大脆性的金锡金属间化合物,钎料基本保持(Sn)+(Pb)共晶组织状态。

图5 壳体与盖板激光钎焊密封接头上部横截面扫描电镜照

表1 图5各标号所示区域的能谱成分分析结果(质量百分比)

图6焊接速度为2 mm/s时组件壳体与盖板激光软钎焊密封接头下部横截面的扫描电镜照片,表2是图6各标号所示区域的能谱成分分析结果(原子百分比)。由图6和表2可知,壳体镀Ni-P层与SnPb钎料之间形成了厚度分别为0.3 μm和2 μm的均匀连续金属间化合物层,经分析这两层金属间化合物分别为AuSn和AuSn2。由于生成的金属间化合物厚度较薄且均匀连续,没有粗大的扇贝状或针状金属间化合物生成,因此接头界面微观组织有利于焊缝的力学性能和气密性。图5与图6接头界面微观组织细微差异的主要原因可能是上部钎料充足且熔化时间长,Au原子大量溶解于钎料中,而下部钎料量少且呈熔融态的时间短,Au原子未完全扩散进钎料而在界面形成薄层金属间化合物。

表2 图6各标号所示区域的能谱成分分析结果(原子百分比)

图6 壳体与盖板激光钎焊密封接头下部横截面扫描电镜照

3 组件激光软钎焊封装气密性验证

根据GJB 548B—2005 《微电子器件试验方法及程序》中1014.2方法进行激光软钎焊密封组件的泄漏率检测,组件分为刚激光软钎焊密封后和50次温度循环试验后2种状态。温度循环试验条件为-55 ℃~70 ℃,温度变化速率为15℃/min,低温和高温保温时间均为0.5 h。表3为组件泄漏率测试结果,由表3可知,组件泄漏率稳定在10-10Pa·m3/s量级,满足机载有源天线阵面对片式组件泄漏率的要求。

表3 激光软钎焊密封组件泄漏率

4 结束语

本文对片式微波组件激光软钎焊气密封装工艺进行了研究,通过对影响焊缝成形的焊接结构、热台温度、助焊剂、离焦量、激光功率、焊接速度进行优化,获得了较佳的激光软钎焊气密封装工艺参数窗口。通过分析激光软钎焊密封接头微观组织可知,钎料完全填满了壳体与盖板之间形成的间隙,钎料中无空洞和裂纹,钎料也没有溢流到壳体内部。钎料与镀Ni层接触并润湿良好,在钎料与壳体和盖板界面没有形成粗大脆性的金锡金属间化合物。接头上部钎料基本保持(Sn)+(Pb)共晶组织状态,接头下部镀Ni层与钎料之间形成薄且均匀连续的金属间化合物层AuSn和AuSn2。气密性检测表明激光软钎焊密封满足机载有源天线阵面对片式组件泄漏率的要求。为了进一步验证激光钎焊气密封装技术的可靠性,后续还将对激光钎焊密封组件进行低气压、振动、盐雾等考核。同时,还将开展不同焊接结构、不同壳体盖板材料组合、不同钎料的激光钎焊气密封装试验,拓展激光钎焊气密封装技术的应用范围。