二维多孔材料散热器的热分析及结构优化*

梁小林,丁 莉,曹海琳

(深圳航天科技创新研究院先进材料研究所, 广东 深圳 518000)

引 言

传统的风冷散热系统由于所需空间大、噪音大、散热能力较低等缺点[1],已不能满足大功率、高集成度芯片的散热需求。电子器件芯片的功率不断增大,而体积却逐渐缩小,并且大多数电子芯片的待机发热量低而运行时发热量大,瞬间升温快,高温会对电子器件的性能产生有害影响,缩短产品的使用寿命。散热器是电子器件散热或冷却的主要部件之一,散热器结构形式的设计与参数选取将直接影响散热效果。

为适应电子器件发热量和热流密度不断升高的发展趋势以及电子器件更为严苛的温度控制要求,迫切需要研制新型散热器,而新材料新工艺的不断出现,以及更为先进试验手段的使用和数值分析在传热与流体流动方面的广泛应用,为散热器的优化设计和新型散热器的研制创造了条件。超轻多孔材料具有优良的结构效率和主动散热性能,一直是研究的热点问题[2-6]。二维多孔材料存在一个易于流动的方向并具有较大的面密度,因此在具有良好的比刚度和比强度的同时也具有良好的散热性能,研究强迫对流下的散热性能对其做多功能化设计具有重要意义[7-11]。

本文对某家电产品中印制电路板(PCB)板上的散热器进行性能分析及结构优化。在翅片散热器热分析的基础上,对2种二维多孔材料散热器进行了热分析,对比了3 种散热器的散热性能,在改善结构材料轻量化以及良好的散热特性方面取得了一定成效,有利于家电批量化生产的企业,降低材料成本,提高产品利润。

1 控制方程

不考虑自然对流、辐射换热影响以及流体在壁面处的滑移,对于流体区域,三维不可压缩层流定常流动的控制方程可以表示为

质量方程

(1)

动量方程

(2)

能量方程

·(UT)=T)

(3)

固体区域导热方程:

·(λsT)=0

(4)

式中:U为流体的速度矢量,在x、y、z三个方向上的分量为u、v、w;p为压力;T为温度;ρ、Cp、μ分别为流体的密度、比热容和运动黏度系数;λf、λs分别为流体和固体的导热系数;t为时间。

控制方程的离散是为了将连续的微分方程离散成相应的各个网格的代数方程组,方便求解。基于控制方程,在有限元分析软件中对导入的三维热分析几何模型与流体空间进行网格划分,以便计算电子产品内部流体的流动特性及温度分布。本次研究模型中采用了连续非结构化网格以及六面体占优网格,网格贴体以及对固体壁面附近的网格进行局部加密,保证CFD计算的精度。

2 翅片散热器模型及边界条件

根据某家电产品中PCB电路板上现使用的散热器以及安装空间大小,建立翅片散热器几何模型,其几何尺寸见图1及表1,翅片截面为矩形,按等间距排列。

图1 翅片散热器几何模型

参数长L/mm高H/mm宽W/mm翅片厚度δ1/mm基板厚度δ2/mm质量m/g翅片数n/片尺寸9626551.5915820

现有翅片散热器的计算域模型如图2所示,散热器的材料为6061铝合金,在进风口施加压力入口边界条件,风压为0 Pa时,风机的最大流量为1.872 m3/min;风机风量为0 m3/min时,风机的最大静压为49.29 Pa,入口处温度均设为28 ℃。出风口为压力出口,选择标准大气压。计算域壁面为绝热边界条件,沿长度方向上的所有表面施加对称边界条件。

图2 翅片散热器计算域模型

3 仿真结果分析

3.1 翅片散热器

高温环境下对温度敏感的仪器设备的热保护问题、电子器件散热问题等均需要有效隔热和积极散热措施。在产品测试过程中,往往由于电路板上电子器件绝缘栅双极型晶体管(IGBT)温度过高而引起运行故障,因此,在计算过程中对目标电子器件IGBT的温度进行监测。在上述边界条件下,发热电子器件为IGBT与整流桥,其工作功率分别为10 W、8 W,整流桥背面与散热器基板之间涂抹厚度为0.1 mm的导热硅脂,IGBT与散热器基板之间贴有厚度为1 mm的矩形陶瓷片,两两接触面之间涂抹厚度为0.1 mm的导热硅脂。散热条件为强迫对流,通过风扇驱动相应流体,在压力差作用条件下,冷流体与散热器进行热量交换,从而实现对电子设备的冷却。

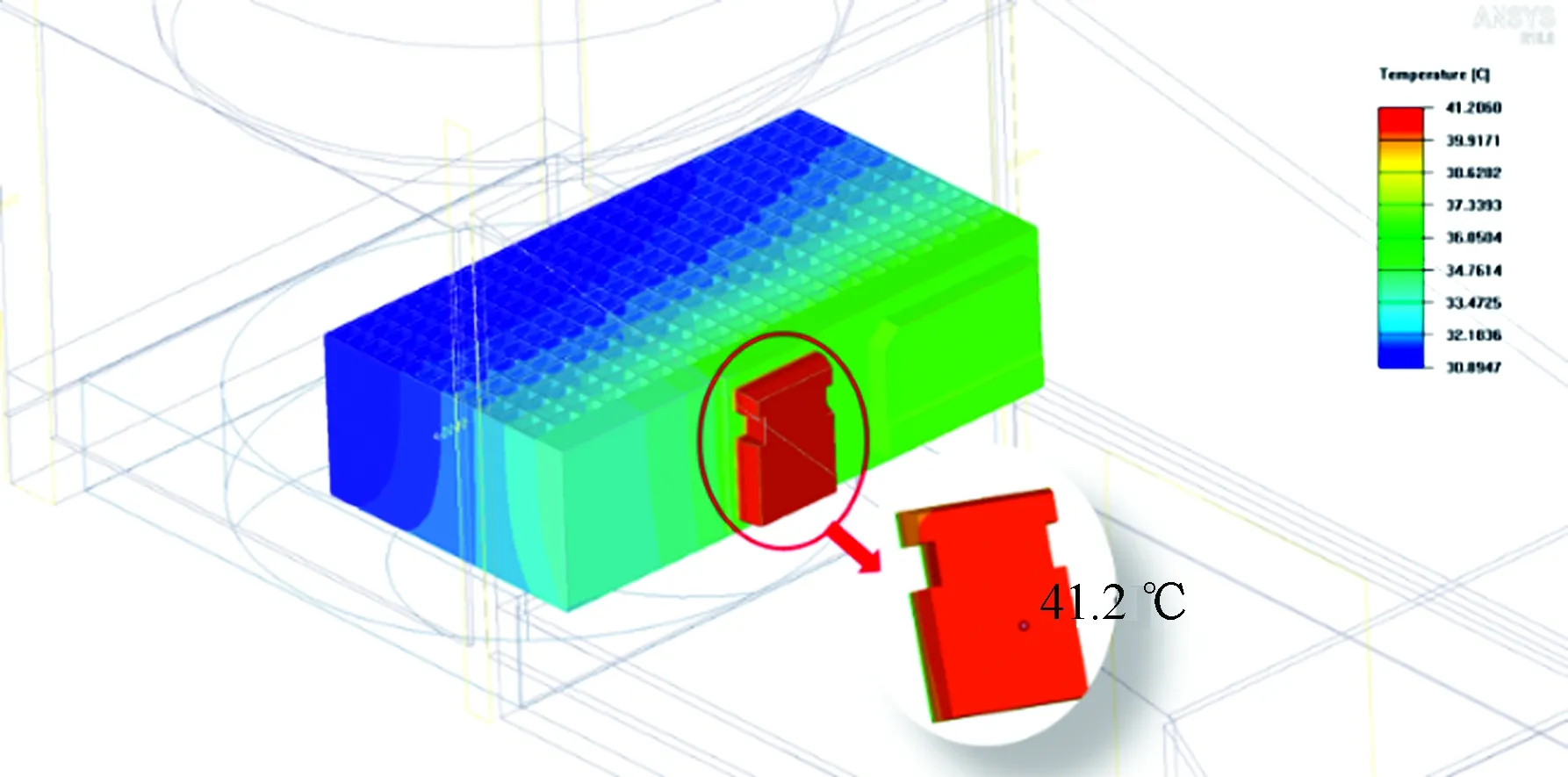

产品正常工作时,电路板上目标电子器件IGBT的最高表面温度为41.23 ℃,如图3所示。此时,翅片散热器的最高温度为36.54 ℃,位于与IGBT相对应的位置,温度高低沿长度、宽度方向呈梯度变化,距离发热电子器件越远,温度越低。

图3 翅片散热器及电子器件温度分布

3.2 矩形多孔材料散热器

多孔材料同时具备轻质、多功能和可设计等特点,在满足其他功能的同时具有良好的散热性能。由于多孔金属材料金属骨架材料具有高的导热系数和较好的通透性,孔穴内部强制对流换热以及这些结构中的高比表面积,使它们具有良好的换热性能,因此这类材料本身就是优良的换热介质。

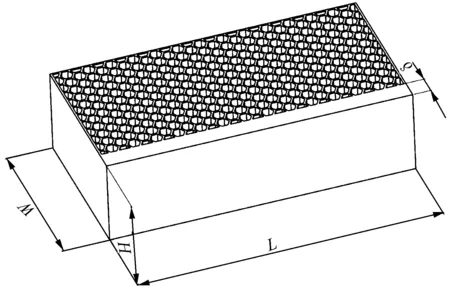

基于多孔材料优良的散热性能,在现使用散热器热分析的基础上,保持总体参数设置不变,仅对散热器方案进行替换,采用二维多孔材料散热器进行散热。参考相关发热电子器件的最高表面温度,对图4所示的矩形多孔材料散热器模型进行了参数优化热分析。该散热器特征参数包括空间尺寸长L、宽W、高H,基板厚度δ以及开孔率Φ,孔隙沿长度和宽度方向周期分布,以此为变量展开分析计算。

图4 矩形多孔材料散热器模型

优化计算结果显示,当目标电子器件最高表面温度(如图5所示)与现有目标电子器件最高表面温度大致相等时,散热器的开孔率为0.563,质量为146 g,轻于现使用散热器。对应矩形多孔材料散热器的最高温度为36.55 ℃,与翅片散热器的最高温度相当,最高温度出现在与IGBT相对应的位置,温度大小沿长度、宽度方向呈梯度变化。云图结果显示,其温度分布比翅片散热器的温度分布均匀,距离发热电子器件越远,温度越低。结果表明:在强迫风冷散热条件下,矩形多孔材料散热器的散热效果要比翅片散热器的散热效果好,结构质量轻,材料成本低。

图5 矩形多孔材料散热器及电子器件温度分布

3.3 六边形多孔材料散热器

六边形多孔材料散热器的几何模型如图6所示。与矩形多孔材料散热器类似,优化参数同样包括空间尺寸长L、宽W、高H,基板厚度δ以及开孔率Φ,孔隙沿长度和宽度方向周期分布。

图6 六边形多孔材料散热器模型

优化计算结果显示,当目标电子器件的温度为41.4 ℃时,结构的开孔率为0.73,对应散热器质量m为91.8 g,温度比使用现有散热器时目标电子器件高出0.2 ℃,在不影响电子器件正常工作的前提下,与现使用的散热器相比较,减重效果达到了38.6%,材料成本大大降低。当目标电子器件的温度经优化(如图7所示)与现有目标电子器件温度大致相等时,结构的开孔率为0.71,对应散热器的质量仅为102 g,减重效果明显。此时,对应六边形多孔材料散热器的最高温度为36.61 ℃,与翅片散热器的最高温度相差很小,最高温度出现在与IGBT相对应的位置,温度大小沿长度、宽度方向呈梯度变化。云图结果显示,其温度分布比翅片散热器的温度分布均匀,与矩形多孔材料散热器的温度分布相似,距离发热电子器件越远,温度越低。结果表明:在强迫风冷散热条件下,六边形多孔材料散热器的散热效果要比翅片散热器的散热效果好,结构质量更轻,材料成本更低。

图7 六边形多孔材料散热器及电子器件温度分布

对比矩形与六边形2种多孔散热器的散热性能,如图8所示,在强迫风冷散热条件下,随着结构开孔率的增加即质量减小,目标电子器件最高表面温度呈上升趋势。总体上来说,在同等质量条件下,多孔材料散热器的散热性能比翅片散热器的散热性能好,在开孔率相接近的情况下,六边形多孔材料的散热效果比矩形多孔材料散热器的散热效果好,这是由于六边形孔比矩形孔有着更大的比表面积,这样就加快了金属表面与冷却流体之间的换热。

图8 多孔材料散热器的散热性能

当目标电子器件温度T近乎相同时,3种不同形式散热器的减重效果(与现有散热器重量相比较)对比见表2。结果表明,多孔材料散热器更易实现结构轻量化要求,所占空间尺寸更小,在降低材料成本上更有优势,其中六边形多孔材料效果最佳。

表2 不同结构散热器的减重效果

4 结束语

本文利用数值计算方法,在给定空间内设计二维多孔材料,以提高散热器的散热性能和产品的经济效益。结果表明,对结构的开孔率和微结构的尺寸同时进行优化设计,可以显著提高散热器的散热性能。

1)在同样的工作环境中,在强迫对流散热条件下,相比翅片散热器,同等质量的多孔材料散热器的散热效果更好。

2)在同样的工作环境中,在强迫对流散热条件下,相同开孔率的六边形多孔材料散热器比矩形多孔材料散热器的散热效果好,且更易实现结构轻量化要求。

3)与翅片散热器比较,目标电子器件的工作温度相接近时,多孔材料散热器除了具有减重优势外,还具有空间尺寸小的优势。