吸湿对PMI泡沫夹层结构复合材料力学性能和介电性能的影响*

边佳燕,刘 钧,鲍 铮,周远明

(国防科技大学空天科学学院, 湖南 长沙 410073)

引 言

雷达天线罩是使天线系统免受外界因素影响又保持其各项性能的结构物[1],需具有优异的透波性能[2]和较好的力学性能[3]。PMI泡沫夹层结构复合材料符合雷达天线罩的各项性能要求[4-5],是一种典型的雷达天线罩材料体系,在多种直升机、侦察船上得到较好的应用。雷达天线罩的服役环境较为恶劣,天线罩容易受到湿热环境的影响,会出现吸湿现象,致使其力学性能[6-7]和透波性能[8]发生变化,在一定程度上影响了它的使用。因此吸湿性能是PMI泡沫夹层结构复合材料的重要性能之一。

在PMI泡沫夹层结构复合材料中,PMI泡沫芯材、树脂基体、增强材料的吸湿率依次减小[9-10],导致吸湿过程中体积膨胀不匹配,材料内部产生内应力,出现纤维/基体界面和面板/芯材界面脱粘、裂纹扩展、缺陷增加等现象[11-12],致使材料力学性能下降。同时有研究表明,吸湿后材料的透波性能有所下降[13],表现为介电常数和介电损耗因子增加[14],且吸湿对介电损耗因子的影响大于对介电常数的影响。

本文系统研究了在多种吸湿环境中石英纤维增强环氧树脂复合材料面板/PMI泡沫夹层结构复合材料力学性能、透波性能的变化规律,总结了温度和湿度对PMI泡沫夹层结构复合材料各项性能的影响规律。

1 实验

1.1 实验材料和试样制备

实验材料包括由湖北菲利华股份有限公司生产的石英玻璃纤维平纹织物(增强材料)、由香港惠利有限公司生产的LT-5089环氧树脂(树脂基体)以及由德国德固赛公司生产的密度为75 kg/m3的PMI泡沫芯材。

PMI泡沫夹层结构复合材料采用湿法袋压工艺制备得到,固化工艺:50 ℃/3 h,后固化70 ℃/6 h。试样的上下面板厚度均为0.32 mm,芯材厚9.4 mm。根据标准将试样切割成相应尺寸,并使用铝箔胶带对试样侧面进行密封,最后将处理完成的试样放置在干燥箱中进行充分干燥,一般为70 ℃/6 h。

1.2 吸湿环境设计

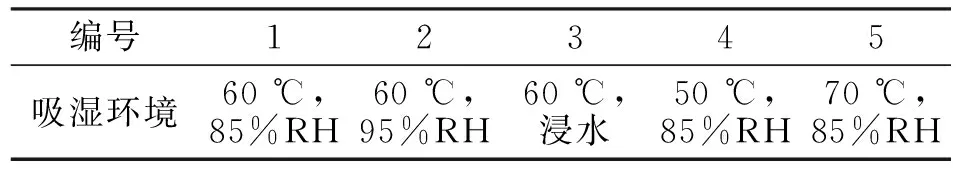

根据标准GB/T 2574—1989和ASTM D5229/D5229—2014,本文设计了3个环境湿度(85%RH、95%RH、浸水和3个环境温度50 ℃、60 ℃、70 ℃),组合形成5个吸湿环境,具体见表1。

表1 PMI泡沫夹层结构复合材料吸湿环境

1.3 夹层结构试样弯曲性能测试

根据标准GB/T 1456—2005,对吸湿过程中的PMI泡沫夹层结构复合材料进行外伸梁三点弯曲测试。实验设备是由长春试验机厂生产的微机控制万能试验机。通过测试,得到PMI泡沫夹层结构复合材料在不同吸湿环境下的弯曲刚度和弯曲破坏载荷。

1.4 夹层结构试样平压性能测试

根据标准GB/T 1453—2005,对不同吸湿环境中的PMI泡沫夹层结构复合材料的平压性能进行测试。实验设备为由长春试验机厂生产的微机控制万能试验机。通过测试,得到吸湿过程中PMI泡沫夹层结构复合材料平压强度和平压模量的变化规律。

1.5 夹层结构试样介电性能测试

使用安捷伦科技有限公司的矢量网络分析仪测试复合材料面板试样和PMI泡沫夹层结构试样在吸湿前后的介电常数和介电损耗因子,并利用CST软件(三维全波电磁场仿真软件)模拟PMI泡沫夹层结构复合材料的透波性能[15]。

2 结果与讨论

2.1 吸湿对PMI泡沫夹层结构复合材料弯曲性能的影响

图1为干态和不同吸湿环境下PMI泡沫夹层结构复合材料的弯曲载荷-挠度曲线。吸湿前后PMI泡沫夹层结构复合材料在弯曲测试过程中均表现为初期弹性变形,随后脆性断裂,吸湿后试样的弯曲性能明显小于干态试样,环境湿度较大时的弯曲性能更差。

图1 PMI泡沫夹层结构复合材料的弯曲载荷-挠度曲线

图2为不同环境湿度条件下PMI泡沫夹层结构复合材料的吸湿率和弯曲刚度随时间的变化曲线。从图2可知,在吸湿初期,材料的吸湿率快速增加,同时试样的弯曲刚度快速下降。在同一温度(60 ℃)条件下,试样的饱和吸湿率随着环境湿度的增加而上升,在85%RH和95%RH的环境中试样的饱和吸湿率分别为3.37%和9.77%,但在浸水环境中,夹层结构试样的吸湿率却在初期快速增加的基础上一直缓慢升高,到第35天时试样的吸湿率达到220%。与夹层结构试样的饱和吸湿率(浸水试样的吸湿率)相对应的是:当吸湿率趋于稳定时试样的弯曲刚度也逐渐稳定,且饱和吸湿率越大,试样的弯曲刚度越低。造成这一现象的可能原因在于:环境湿度越大,材料内外的湿度梯度越大,吸湿早期大量水分通过基体大分子网络、孔洞、界面等进入材料,使材料出现溶胀、缺陷增加、裂纹扩展、界面脱粘等现象,造成弯曲刚度下降。

图2 不同湿度下PMI泡沫夹层结构复合材料吸湿率与弯曲刚度随时间的变化曲线

图3为不同环境温度条件下PMI泡沫夹层结构复合材料的吸湿率和弯曲刚度随时间的变化曲线。在同一湿度(85%RH)条件下,吸湿初期试样的吸湿率随着温度的升高而增大,试样的弯曲刚度也随之快速下降;达到饱和吸湿后,弯曲刚度也随之基本稳定。在50 ℃、60 ℃和70 ℃环境中,试样的饱和吸湿率随温度的升高而降低,分别为3.90%、3.37%和2.52%,试样的弯曲刚度也随之不断降低。这是由于温度越高,水的活性越大,吸湿更快,同时高温下吸湿对PMI泡沫夹层结构复合材料的损伤越大,尤其是面板的材料剥落和溶解现象更明显,导致试样的表观饱和吸湿率下降,但试样的缺陷、裂纹等损伤却越来越多,使得试样的弯曲刚度更小。

图3 不同温度下PMI泡沫夹层结构复合材料吸湿率与弯曲刚度随时间的变化曲线

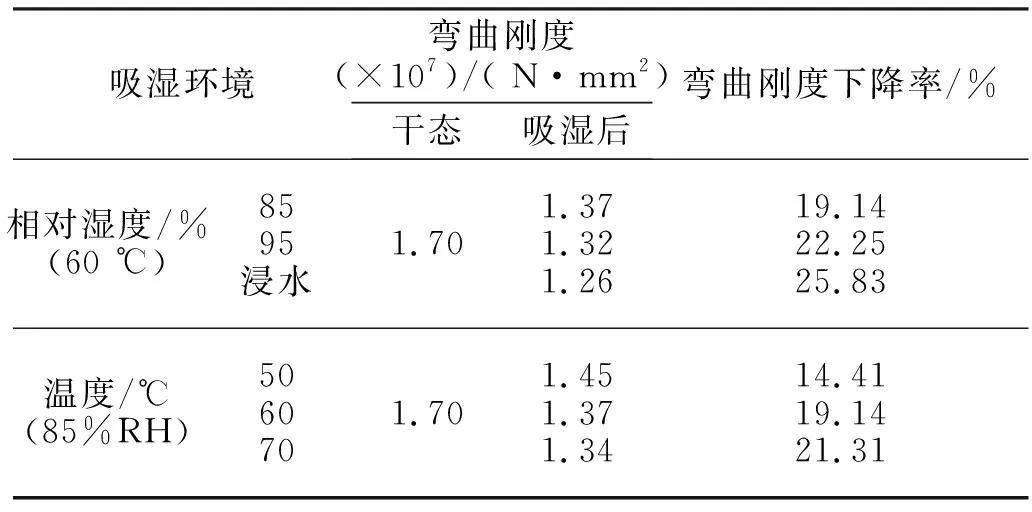

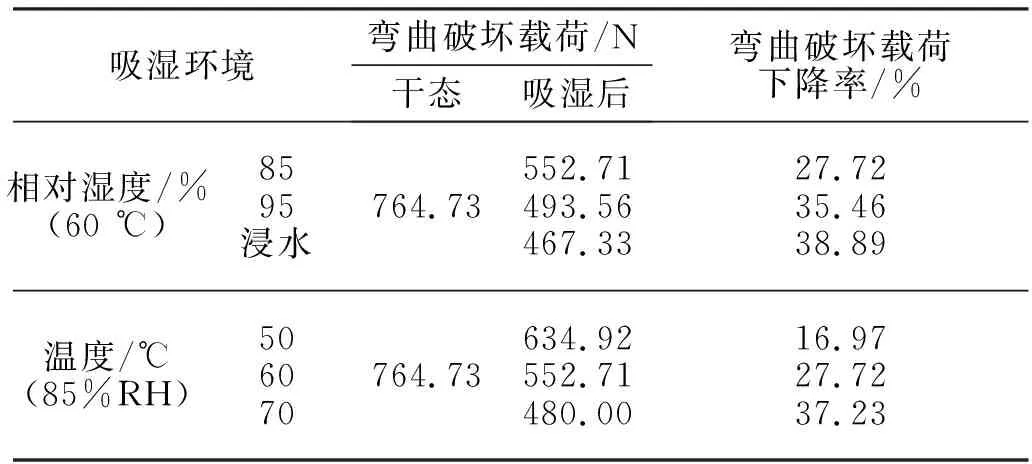

对吸湿前后PMI泡沫夹层结构复合材料的弯曲刚度和破坏载荷进行比较,结果见表2和表3。其中浸水环境试样使用吸湿第40天的数据。从表2和表3可以看出,环境湿度越大,温度越高,吸湿后PMI泡沫夹层结构复合材料的弯曲刚度和破坏载荷下降就越多。其中弯曲刚度的下降比例在15% ~ 26%范围内,弯曲破坏载荷的下降比例在15% ~ 40%范围内,高于弯曲刚度的下降比例。

表2 吸湿前后PMI泡沫夹层复合材料的弯曲刚度比较

表3 吸湿前后PMI泡沫夹层复合材料的弯曲破坏载荷比较

2.2 吸湿对PMI泡沫夹层结构复合材料平压性能的影响

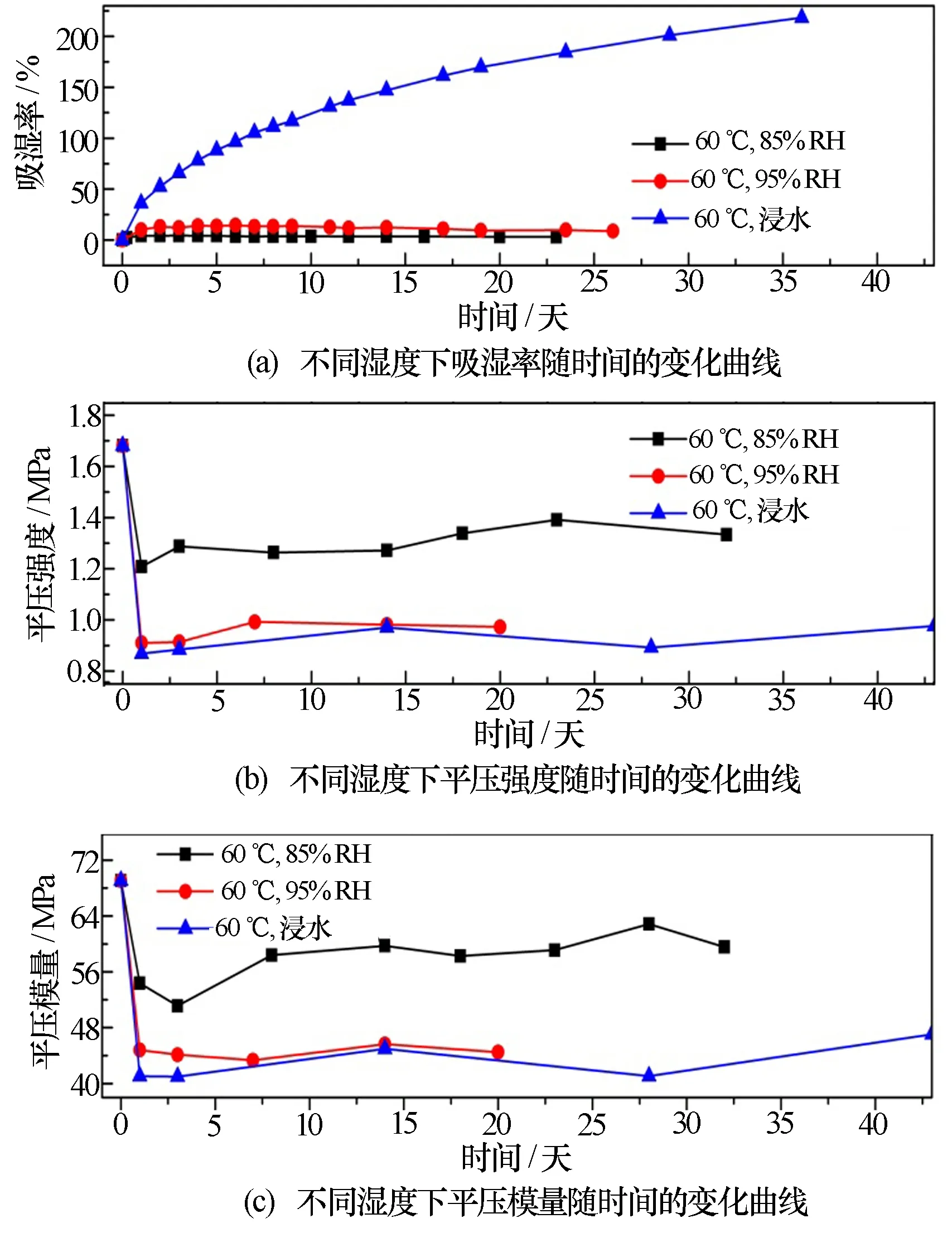

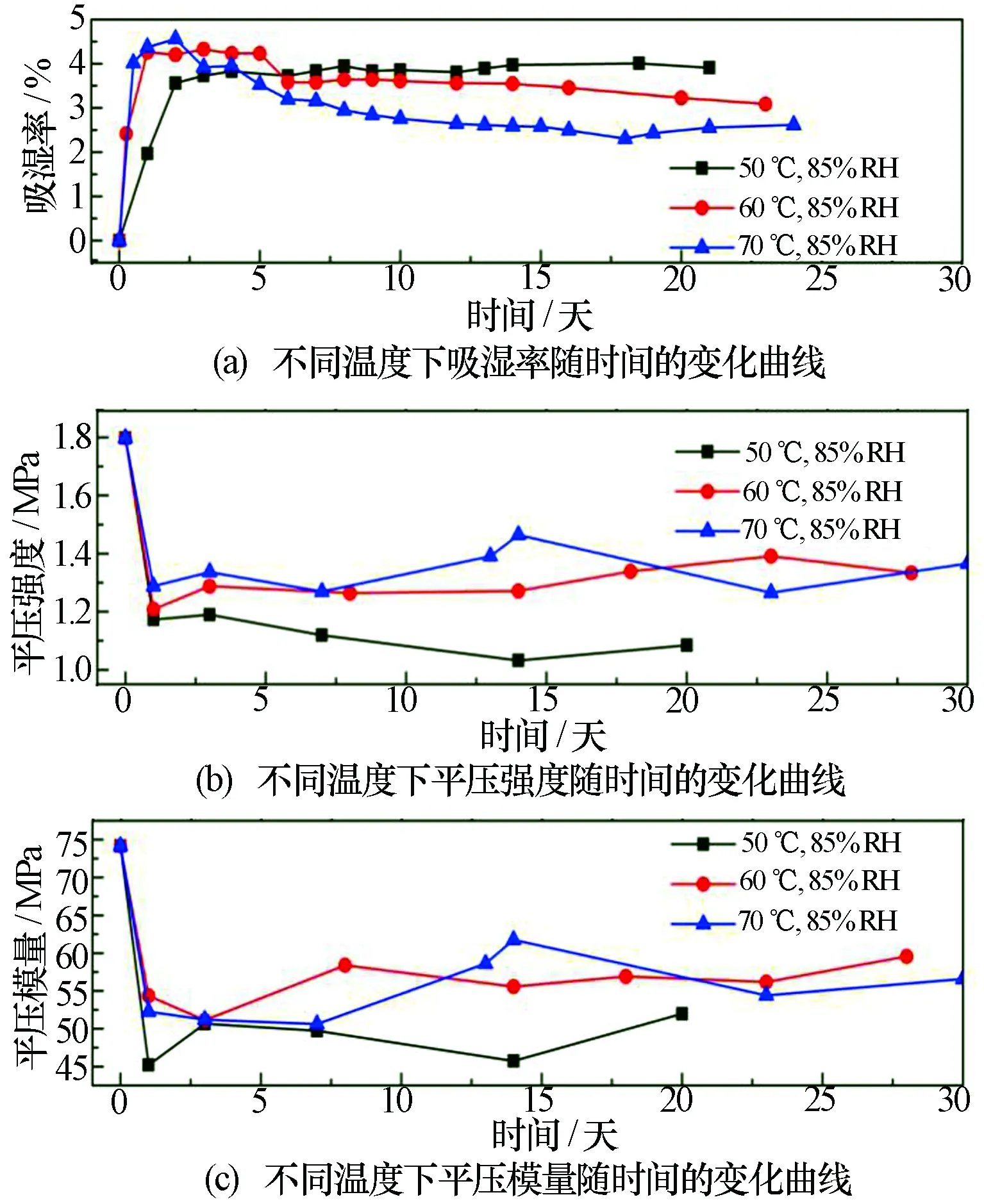

图4和图5分别为不同湿度和温度环境中PMI泡沫夹层结构复合材料的吸湿率和平压性能(包括平压强度和平压模量)随时间的变化曲线。从图4和图5可知,吸湿过程中PMI泡沫夹层结构复合材料平压性能的变化规律与吸湿率相对应:在快速吸湿阶段,材料的平压性能快速下降,吸湿稳定时平压性能也相对稳定;湿度越大,试样的饱和吸湿率越大,其平压性能也越低,但温度对吸湿后试样平压性能的影响规律不太明显。

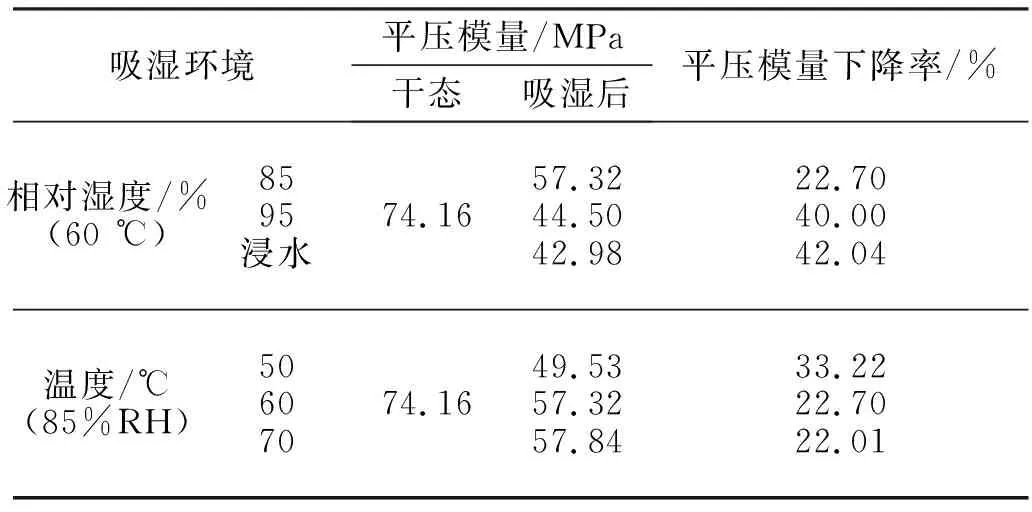

吸湿前后PMI泡沫夹层结构复合材料的平压强度和平压模量的对比见表4和表5。温度恒定在60 ℃时,环境湿度越小(85%RH),试样的饱和吸湿率越小,平压性能最好;湿度恒定在85%RH而温度不同时,50 ℃试样的饱和吸湿率最大,PMI泡沫夹层结构复合材料的平压性能最小。另外,吸湿对PMI泡沫夹层结构复合材料平压强度的影响大于对平压模量的影响,在相同环境下,材料平压强度的下降率一般比平压模量的下降率大4% ~ 6%。

图4 不同湿度环境下PMI泡沫夹层结构复合材料吸湿率和平压性能随时间的变化曲线

图5 不同温度环境下PMI泡沫夹层结构复合材料吸湿率和平压性能随时间的变化曲线

表4 吸湿前后PMI泡沫夹层结构复合材料的平压强度

表5 吸湿前后PMI泡沫夹层复合材料的平压模量

2.3 吸湿对PMI泡沫夹层结构复合材料透波性能的影响

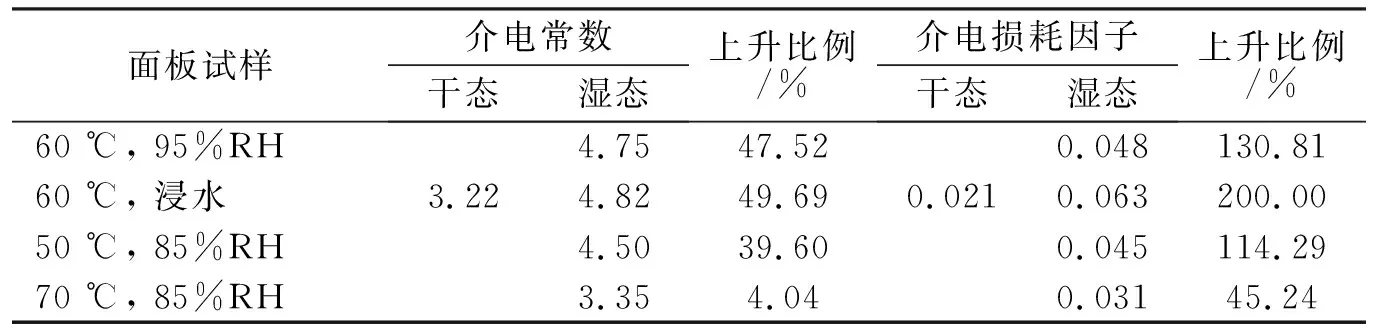

为了表征吸湿对PMI泡沫夹层结构复合材料透波性能的影响,首先对不同湿度环境和不同温度环境下的面板复合材料试样和PMI泡沫试样的介电性能进行测试。表6和表7分别为不同吸湿环境下面板复合材料试样和PMI泡沫试样的介电参数。从表6和表7可以看出,吸湿对面板复合材料和PMI泡沫试样的介电性能有很大的影响,2种试样的介电常数和介电损耗因子在任意一种吸湿环境下都有明显的上升。吸湿后材料的介电性能主要由饱和吸湿率决定,这是由于水具有极大的介电参数,其介电常数约为81,介电损耗因子约为0.55,因此试样的吸湿率越大,介电参数上升越大。在面板试样和PMI泡沫试样中发现:浸水环境中的试样介电参数大于高湿度环境中的介电参数,低温环境中的试样介电参数大于高温环境中的介电参数。

表6 不同吸湿环境下面板复合材料试样的介电性能

表7 不同吸湿环境下PMI泡沫试样的介电性能

利用CST软件(三维全波电磁场仿真软件)建立了夹层结构模型,如图6所示。

图6 夹层结构模型

根据表6和表7中的相关介电参数,利用CST软件模拟得到PMI泡沫夹层结构复合材料在干态及不同吸湿环境中的频率-插损曲线,如图7所示。与干态试样相比,吸湿后的PMI泡沫夹层结构复合材料的插损-频率曲线明显下降,且浸水环境中的试样插损-频率曲线低于95%RH环境中的试样插损-频率曲线,50 ℃环境中的试样插损-频率曲线低于70℃环境中的试样插损-频率曲线。由此可见,环境湿度越大,温度越低,PMI泡沫夹层结构复合材料的透波性能就越差。该结论与PMI泡沫夹层结构复合材料的吸湿率大小相对应。

图7 不同吸湿环境下PMI泡沫夹层结构的插损-频率曲线

3 结束语

在吸湿过程中PMI泡沫夹层结构复合材料的弯曲刚度、平压强度、平压模量的降低以及介电参数的增加都与材料的吸湿率正相关。在吸湿初期,试样的吸湿率随环境湿度的增大和温度的升高而增大,材料的弯曲刚度及平压性能则快速下降。吸湿稳定后,试样的力学性能也相对稳定。环境湿度越大,试样的饱和吸湿率越大,其弯曲刚度及平压性能也越低。

在实验范围内,PMI泡沫夹层结构复合材料的弯曲刚度的下降比例在15% ~ 26%范围内,弯曲破坏载荷的下降比例在15% ~ 40%范围内,高于弯曲刚度。吸湿对PMI泡沫夹层结构复合材料的平压强度的影响大于对平压模量的影响,在相同环境下,材料平压强度的下降率比平压模量的下降率大4% ~ 6%。在实验范围内,环境的湿度越高,温度越低,试样的饱和吸湿率就越大,PMI泡沫夹层结构复合材料的透波性能也越差。