柑橘加工常用技术(3)

——柑橘软罐头和加工质量把控

方修贵黄洪舸曹雪丹赵凯章作波

(1.浙江省柑橘研究所 台州318020;2.浙江省台州一罐食品有限公司)

1 柑橘软罐头

随着社会的发展,人们对食品的要求也越来越高。现代食品在确保安全性的前提下要求艺术性和实用性的高度统一。食品作为一种商品,除了其内容物的可食用性之外,其存放的容器等外包装朝着方便“陈列、挑选、携带和使用”的方向发展。

在现代食品包装设计中,要按食品的不同物态,设计不同的容器,要密封、防渗漏、固定良好、体积小,且搬运方便。 食品外观的吸引力、商标、图案、颜色,在包装设计中既保护商品完整无损,有利于识别其中货物,又吸引消费者购买。塑料工业的发展为食品采用新材料新包装提供了广阔的空间,高阻隔性塑料包装水果软罐头正是为了适应这个趋势所发展起来的。

1.1 软罐头的定义

软罐头主要是指采用塑料薄膜或金属箔以及它们的复合薄膜制成袋状或具有形状的容器,充填加工产品后,经热熔封口、加热(或加压)杀菌,达到商业无菌,可在常温下保存的包装食品。其加工原理及工艺方法类似刚性罐头,但因其包装材料是柔软的,故称之为“软罐头”。常见的包装容器有塑料杯(plastic cup)、塑料瓶(plastic jar)、蒸煮袋(retort pouch)等。

1.2 软罐头的构造

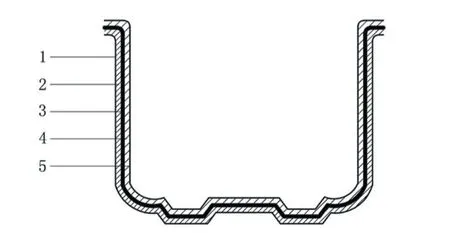

现在使用的高阻隔软罐头一般采用五层共挤结构如图1,其结构形式为PP/EVOH/PP,在二个聚丙烯层中嵌入EVOH(乙烯-乙烯醇共聚物),聚丙烯与EVOH 之间采用粘合剂粘合。粘合剂采用马来酸酐(MAH)接枝乙烯和丁烯共聚物,粘合层中还可以加入一些抗紫外线成份。EVOH不仅对气体、气味、香料、溶剂等呈现出优异的阻隔性能。而且表现出很好的加工性能。

1.3 高阻隔性塑料杯橘子软罐头的优点

图1 五层共挤高阻隔杯结构示意图

软罐头首先具备了罐头应有的特点:1.商业无菌;2.可常温保存;3.具有一定的货架期。同传统马口铁和玻璃瓶相比,具有其鲜明的个性:

1.3.1 透明性。塑料杯容易加工成各种外观形状,可以染色或着色,可以进行印刷装潢,应用透明的塑料包装,更可增添商品的美观效果。

1.3.2 高阻隔性。既有透明性又有阻氧性,克服了现有塑料容器(包袋)透明性和阻氧性不能兼具的严重缺陷,在保质期内使食品的色、香、味得到有效的保证。可在常温长久贮藏或流通,具保存稳定性。

1.3.3 化学稳定性。高阻隔性包装材料化学性质稳定,其表面无金属离子,不会与内容物发生化学反应,耐油、耐酸、耐碱和保香性均出色,避免了玻璃瓶的铁盖或铁听内壁受食品的腐蚀或对食品风味的影响。同时具有一定的耐热性,适于在121℃以下的各类杀菌处理。

1.3.4 便携性。塑料的相对密度只有金属的1/5,玻璃的1/3~2/3,材质轻,携带方便,开启简单安全。体积小,便于携带,密封性好又易揭开食用,不存在玻璃瓶或铁听的盖难开的问题;不需要特殊的开罐工具,不会像马口铁或碎玻璃那样锋利容易发生伤人的危险性。

1.3.5 环保节能。相对于玻璃瓶800℃的炼制温度而言,塑料杯300℃的制造温度更具节能优势。材质无毒,可回收,焚烧后,分解为二氧化碳和水,不会产生有毒气体。

所以,这种新颖的包装容器,在日本已被广泛应用于糖水水果、方便米饭粥、蔬菜、调味料、果冻等食品的包装,在美国已被应用于罐头食品,受到消费者的欢迎,每年以10%以上的速度增长。

1.4 塑料杯橘子软罐头的加工工艺流程

塑料杯罐头的生产跟马口铁罐、玻璃瓶罐头的流程基本一致,其主要区别就是容器不同,封口设备不同。不同的罐型用不同的封口机。实际操作中,会根据不同类型的封口设备,以及加工产品的不同,工厂自身的环境不同,流程会略有区别。

2 基于HACCP 分析的柑橘罐头生产关键控制点

随着出口食品生产企业卫生注册制度以及国内推行的QS 市场准入制度的实行,越来越多的企业建立了以HACCP 为基础的食品安全体系,对保障食品安全带来了良好的保证。下面就运用HACCP 原理对柑橘罐头进行风险分析,找出关键控制点,建立风险防范体系。

2.1 危害分析

柑橘罐头中存在的风险因素归纳起来有生物危害、化学危害、物理危害三种。

2.1.1 生物危害

生物危害主要是指微生物及其毒素造成的危害,包括所用原料或产品的微生物及其毒素所造成的危害。由于生产柑橘罐头所用原料中存在着微生物,在清洗、去皮、预煮、装杯、封口、杀菌等生产过程中,由于食品接触面的污染、杀菌不彻底等易造成微生物的交叉污染、繁殖以及生物毒素的释放。

2.1.2 化学危害

重金属、农药残留。重金属危害主要来自水果原料中铅、砷含量超标。污染来源除原料种植基地遭受工业污染外,金属罐装容器内壁材料和焊接材料也是重要的污染源。

农药残留的危害主要来自水果原料在种植过程中,喷撒的农药种类、浓度、时间等未按规范要求操作,因此存在残留现象;生产加工清洁过程中未按规范使用杀虫剂也会造成农药残留超标现象。

食品添加剂。添加剂危害来自添加剂违规使用,主要有酸、护色剂、色素等。会影响产品质量和卫生,如果不加控制,会对人类健康造成一定的损害。

其它化学物质。主要来自工厂生产过程中使用的一些化学物质,如清洁剂、消毒剂、润滑油等。

2.1.3 物理危害

物理危害包括各种称之为外来物质或外来颗粒的物质。主要包括:原料中有可能带入玻璃碎块、金属、塑料、石头和木头以及在生产过程中带入异物(头发、玻璃碎块、金属、塑料等)。罐装原料在开罐过程中,可能会产生金属铁屑,造成危害。在挑选过程中,如果磁条上吸附的金属碎屑过多而未及时清理,则会导致磁条失灵造成漏检。

2.2 关键控制点

根据以上糖水橘子罐头各工序加工过程危害分析可以得出,糖水橘子罐头生产中作为有效控制和消除危险因素的关键控制点有以下5个。

2.2.1 原料接收。显著危害为原料在生长过程中,受土壤、灌溉水中污染物的污染,果农不按种植规范喷洒农药,导致柑橘果实受污染和产生农药残留。

2.2.2空罐罐盖验收。显著危害为封口结构达不到要求,可能导致密封不良,产品受致病菌二次污染。

2.2.3 司称。显著危害为装罐量过多,杀菌不彻底,可能造成致病菌残留。

2.2.4 真空封口。显著危害为封口结构达不到要求,可能导致密封不良,产品受致病菌二次污染。

2.2.5 杀菌冷却。显著危害为杀菌不完全,罐内温度达不到致病菌致死条件,可能造成致病菌残留;冷却水余氯浓度达不到要求,产品可能受致病菌二次污染。

3 柑橘罐头加工中常见的质量问题及防止措施

3.1 囊瓣质地柔软

3.1.1 主要原因为以下几点:烫橘温度和酸碱处理温度不适、封罐前用排气箱加热脱气时温度和时间不当、杀菌工序仍采用静置杀菌的方法。

3.1.2 解决措施。

剥皮前的烫橘温度应视品系、果实成熟度、贮藏时间长短、果皮厚度等而定。烫橘工序应以“温度高,时间短”为原则,以“皮烫肉不烫”为处理终点。

酸碱处理的温度不当时,会造成橘瓣表面粗糙、果肉破碎等问题,应注意观察,及时调整。

改变杀菌设备和杀菌工艺,即以旋转式低温杀菌机代替静置杀菌设备,可以有效地防止橘瓣软化。将封罐工序改用真空封罐机,取消封罐前的加热脱气工序则效果更好。

3.2 橘瓣损伤及破碎

3.2.1 原因。橘瓣损伤主要是剥皮、去络、分瓣的方法及手势不当而引起。国内传统的剥皮方法是从果顶部用指甲剥开果皮,并同时用手指去络,分瓣时多用拇指、食指甚至指甲进行,对果肉的捏、挤、伤几率较高。

3.2.2 解决措施。改变剥皮方法:用竹片小刀或不锈钢签从果实蒂边果皮部插入,用拇指肚和食指肚去剥果皮,按果蒂的橘络走势轻轻去掉橘络,严格防止用指甲剥皮。

在分瓣前增加风干工序:剥去果皮后的橘球表面多较潮湿润滑,最好在分瓣前使剥皮后的橘球表面干燥一下,增加分瓣时的摩擦力。但风干不可过度。

分瓣时的手势指法要正确:将剥皮后的橘子对分时应双手的拇指肚和拇指球向两侧轻轻掰拉,不要用拇指甲和食指尖、中指尖挤瓣。分瓣时应该用左手轻轻夹住橘肉块,用右手拇指肚向外侧掰分橘瓣,不要用拇指和食指捏橘瓣,也不可使指甲弄伤果肉。

3.3 产生不良气味

3.3.1 原因。烂番茄臭异味是由于烫橘、加热脱气、特别是杀菌温度过高时引起的。主要是橘肉内含物中某些生化物质转化成二甲硫醚之故。“氯臭”及“氯酚臭”异味是由于加工用水特别是糖液配置水的游离氯含量超标并有其他污染所致。

3.3.2 解决措施。控制各工序的温度及处理时间,特别是应当取消加热脱气工序,采取真空封罐机密封,并用旋转式连续低温杀菌机杀菌。应重视原料橘果的新鲜度,贮藏原料橘果时,应使贮藏环境温度在2~3℃左右。严格检测加工用水水质,对所用的自来水必须进行二次净化处理。

3.4 汤汁白浊化

柑橘罐头有时在贮藏后会出现汤汁白色混浊现象,严重时瓶底会出现白色沉淀。橘瓣背部砂囊柄处出现白色斑点,使成品质量变差。原因是果肉中橙皮苷等混合物的析出,混浊物质中橙皮苷的含量约占57%。

橙皮苷难溶于水,易溶于乙醇,易在碱性溶液中溶解,且溶解度随温度和pH值的增加而增大。当橘片中橙皮苷含量超过10~20mg/100g,就会有白色沉淀析出。

3.4.1 主要原因如下:没有选择优良的原料品种、原辅料的处理不妥当、加工用水硬度过高、去囊衣时碱液浓度或碱处理时间不够、生产中吸入污浊冷却水。

3.4.2 解决方法。必须选用橙皮苷含量低、成熟度较高的原料进行加工;严格掌握酸、碱处理和漂洗等加工过程;添加某些高分子物质,如羧甲基纤维素(CMC)和甲基纤维素(MC)以增强罐头糖液中橙皮柑溶解度,防止橙皮苷结晶析出;添加高纯度橙皮苷分解酶;缩短加工受热时间;生产用水宜用软水。

3.5 氧化圈腐蚀

3.5.1 所谓氧化圈是罐内内容物表面与罐壁交界处产生的马口铁氧化圈腐蚀。主要原因为马口铁本身质量,内容物状况,如酸度、盐分等,罐内真空度状况。

3.5.2 解决方法。马口铁质量的控制:除了要有好的铁基板质量外,对涂锡量有较高的要求。内容物状况的控制:生产中要控制内容物pH调3.5~3.6即可,不可太低。罐内真空度的控制:一般真空度要求在0.02MPa以上,最低不低于0.015MPa。

真空度控制方法:加注汤汁温度要求>75℃,封口真空度要求达到0.04MPa以上,杀菌后的罐头,要及时冷却至中心温度37℃以下。

3.6 产生苦味

橘子罐头的苦味主要来自于橘瓣中柚皮苷及柠檬苦素类化合物。这些物质在罐头中残留量超过一定限度时,就会出现苦味。

为解决和防止苦味现象的发生,一般采用以下措施:(1)柑橘原料选择:不同柑橘品种,柚皮苷及柠檬苦素类化合物的含量是不同的。早熟温州蜜柑品系中含量较高,而中、晚熟品系含量低。(2)原料的成熟度:同一品种的柑橘,成熟度越高,苦味物质的含量就越低。(3)原料处理:橘子剥皮时应将橘子表面的橘络去除干净。(4)橘子罐头生产中,酸碱去囊衣是关键工序。有研究报道,先碱后酸的去囊衣工艺能明显减少柑橘罐头中的苦味物质含量。(5)充分漂洗及添加β-环状糊精,也可有效降低柑橘罐头的苦味。(6)添加高纯度柚皮苷分解酶。

4 产品质量标准

4.1 柑橘罐头的感官指标

柑橘罐头的感官指示如表1规定。

4.2 柑橘罐头的主要理化指标

4.2.1 固形物含量。产品的固形物含量应符合表2的规定。

4.2.2 固形物偏差要求。固形物含量在245g 以下的单罐允许偏差为±11%,固形物含量在246g~1600g 时的单罐允许偏差为±9%,固形物含量在1600g 以上的单罐允许偏差为±4%。每批产品平均固形物含量不低于标示值。

4.2.3 可溶性固形物含量(20℃,按折光计法)。糖水型和糖浆型罐头,开罐时要求:低浓度:8%~14%,中浓度:14%~18%,高浓度:18%~22%。果汁型罐头,开罐时要求:低浓度,7%~14%;中浓度,14%~18%;高浓度,18%~22%。混合型罐头,开罐时要求:极低浓度,10%~14%;低浓度,14%~18%;高浓度,18%~22%;特高浓度,22%~35%。

4.2.4 pH值。产品的pH值应为3.2~3.8。

4.2.5 微生物和食品添加剂。产品的微生物指标应符合罐头食品商业无菌要求。食品添加剂的使用应符合GB2760的规定。

4.3 产品缺陷

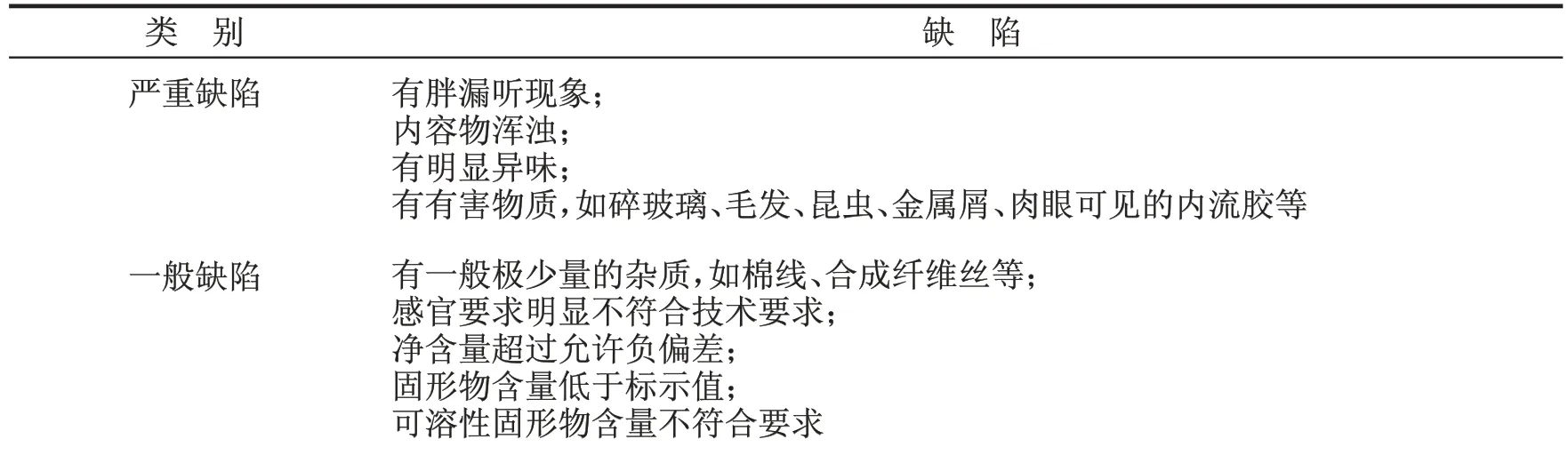

柑橘罐头缺陷分类见表3。

表3 缺陷分类