300 MW机组超低排放脱硝喷氨经济运行优化研究

刘建航,盛喜兵,刘学书,杨文超

(国电菏泽发电有限公司,山东 菏泽 274032)

0 引言

根据国家节能减排工作要求,国电菏泽发电公司4号机组实施超低排放改造后,在NOx排放浓度降低的同时,仍存在SCR反应器入口NOx含量高、喷氨量大、氨逃逸率较高、空预器积灰堵塞趋势加重的问题,直接影响机组的安全经济性[1]。针对出现的问题,通过分析、试验、研究,进一步调整优化配风方式和设备运行参数,在没有改造低氮燃烧器的情况下,将锅炉出口NOx排放指标控制在100 mg/m3以下,达到了环保要求。同时,降低了SCR装置的喷氨量,降低了氨逃逸浓度,减轻了脱硝系统引起空预器堵塞问题,提高了机组的安全环保运行水平,经济效益明显得到提升。

国电菏泽发电公司二期2台300 MW机组锅炉为亚临界、一次中间再热、自然循环加内螺纹管、单炉膛、全悬吊、平衡通风、W型火焰、露天布置、固态排渣燃煤汽包炉,布置六台给煤机,炉后尾部标高12.42 m,布置2台三分仓回转式空气预热器。

机组脱硝系统采用选择性催化还原SCR(Selective Catalytic Reduction,简称 SCR)工艺[2],采用“高灰型布置方式”(即布置在锅炉省煤器和空预器之间),每炉设两个SCR反应器。催化剂选用蜂窝式,层数按3+1模式设置,最下层为预留层。初装三层催化剂时,按照满负荷处理100%烟气量,SCR入口NOx质量浓度为1 200 mg/m3。锅炉在正常负荷范围内,脱硝效率不低于85%,在催化剂质量保证期满之前,脱硝效率大于83.4%,且NOx排放质量浓度不超过200 mg/m3。2期2台机组与三期机组共用1套还原剂储存与供应系统,采用液氨法制备脱硝还原剂。

1 设备改造情况

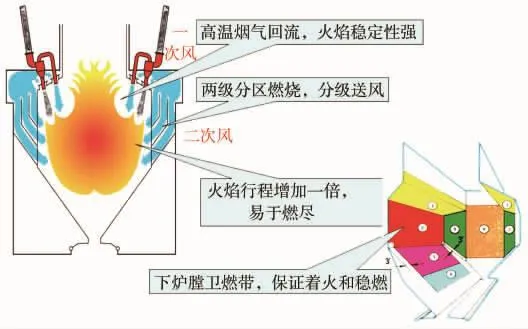

机组锅炉系统采用“W”型火焰燃烧方式[3],在炉膛前后火拱上分3排布置24组一次风煤粉燃烧器(又叫狭缝式燃烧器),二次风与一次风喷口间隔布置,三次风从下部炉膛前后炉墙的底部进入炉膛(每侧墙有3个三次风道),乏气风在靠下方前后炉墙侧注入。每2组燃烧器配1只油枪,每只油枪配备1只电火花点火器,共配置12只点火油枪,其二、三次风系统如图1所示。

图1 锅炉二、三次风系统

为降低煤粉气流着火热,一次风粉在进入燃烧器前先经过旋风筒式分离器进行煤粉浓缩分离,浓相气流进入炉膛外侧的煤粉喷嘴,淡相气流进入炉膛内侧的乏气喷嘴。每组燃烧器内一、二次风喷口间隔布置,在炉内一、二次风以直流方式垂直下射进入炉膛,形成“W”形大回流长火焰燃烧方式,如图2所示。

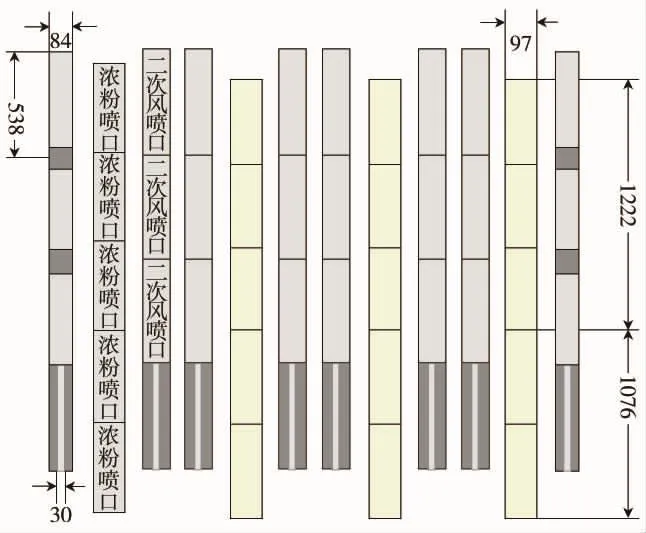

在原有喷燃器型式未改变的情况下,通过对部分二次风喷口进行封堵,以减少拱上二次风区域淡粉侧送风量(将每组第四个二次风喷口宽度由84 mm封堵至30 mm)。在减少淡粉侧二次风量的同时,为增强两侧煤粉喷燃器根部卷吸热烟气能力,提高稳燃性能。将两侧二次风喷口进行部分封堵,通过降低燃烧器浓粉区域过量空气,使煤粉进入炉膛时形成富燃料区。

图2 “W”型火焰燃烧图 单位:mm

图3 两侧二次风喷口改造示意

通过调整4号炉各风门挡板将送风机送入的风量转移到三次风和底部风区域,使低氧燃烧的煤粉气流得以进一步燃尽,达到降低NOx生成的目的[4]。

2 试验分析

在煤质稳定的情况下,对4号锅炉各风门挡板(图1)开度进行了调整:1)在兼顾各喷燃器风量平衡的情况下,将各二次风调节挡板(CD7104,控制二、三次风总风量)开度由70%调整到50%左右,以控制燃烧器区域总风量。2)将各二次风挡板(MD7105)开度由90%~100%调整到55%左右。3)将各三次风挡板(MD7106)开度由35%逐渐调整到75%左右。4)在保证锅炉燃烧稳定和再热汽温水平的前提下,将底部风调节挡板开度由30%调整到60%左右。

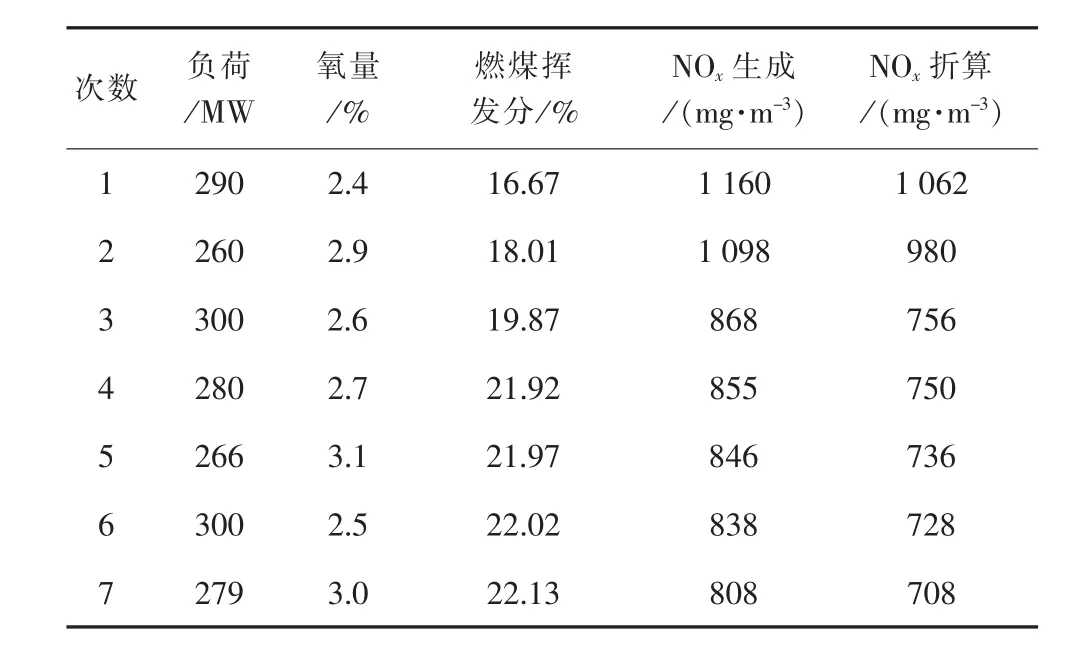

在不同负荷下,对4号炉的煤粉进行化验,分析煤粉挥发分对NOx生成量的影响,结果见表1。绘制曲线如图4所示。

表1 取粉样记录

图4 燃煤挥发分与NOx关系曲线

3 改进措施

通过对试验期间燃煤挥发分与SCR入口含量关系的曲线进行分析,发现当燃煤挥发分Vdaf低于18%时,NOx生成量会急剧升高。当燃煤挥发分保持在20%~25%之间时,SCR入口NOx质量浓度基本可以保持在 750~850 mg/m3之间[5]。

经过多次调节优化机组运行方式,得到以下改进措施,可以降低脱销喷氨量,提高其燃烧稳定性。

1)适当提高入炉煤的挥发分(控制Vdaf在17%~20%内),使煤粉进入炉膛时着火加快,先消耗一定量的氧气,达到降低燃料型NOx生成的效果。

2)通过调整4号炉各风门挡板将送风机送入的风量转移到三次风和底部风区域,使低氧燃烧的煤粉气流得以进一步燃尽,达到降低NOx生成的目的。将各二次风挡板开度由75%调整到55%左右,将各三次风挡板由开度35%逐渐调整到75%左右。

3)控制入炉煤硫分,减少硫酸氢氨的生成物,消除或减少脱硝系统引起空预器堵塞的可能性。

4)加强空预器吹灰频率,并及时进行空预器清理工作。由于一旦发生硫酸氢氨沉积,空预器堵塞发展较快,充分利用停炉机会检查空预器堵塞情况,将空预器传热元件清理干净。

5)维持暖风器投运,控制空预器入口风温两侧均不低于30℃,防止低温腐蚀的发生。

4 效益分析

通过对机组进行调整优化试验,对各种参数变化规律分析和数据统计。

2016年10月份4号机组发电量为17 025.38万kWh,月液氨消耗量为134.2 t,平均液氨消耗量7.88 kg/(万kWh);2017年 10月份 4号机组发电量为16 219.98万kWh,月液氨消耗量为113.7 t,平均液氨消耗量 7.0 kg/(万kWh)。

经分析可知:脱硝效率比去年同期升高9.21%,脱硝反应器入口平均NOx质量浓度较去年同期降低约 89 mg/m3。

产生的经济效益:4号机组在2017年10月比去年同期节约液氨消耗量为液氨0.88 kg/(万kWh),此后按全年发电量150 000万kWh计算,全年将节约液氨量 132 t;液氨价格按3 000元/t计算:全年共可节省资金39.6万元。

5 结语

机组在超低排放改造后,通过调整优化配风方式和设备运行参数,NOx减排效果和经济效益显著,节能环保水平得到提高,对改善区域环境空气质量意义重大。