大型立式轴流泵水导机械密封技术改造与运行评价

颜 蔚,滕 军,李 扬

(江苏省江都水利工程管理处,江苏 扬州 225200)

南水北调东线一期工程输水主线路全长1 467 km。设有13个梯级泵站,共22处枢纽和34座泵站,装机160台,总扬程65 m,总装机容量3 662 万kW,总装机流量为4 447.6 m3/s。东线泵站群工程全部采用大型轴流泵、混流泵或灌溉泵,是目前世界上最大的泵站群。同时,我国大量兴建于20世纪60-80年代的大中型泵站正在进入更新改造时期。水导轴承是大型水泵的关键部位,其故障占泵站机组故障的50%以上[1-3]。据统计,江都水利枢纽三站、四站因水导机械密封故障导致油润滑轴承进水故障,单个泵站平均每年发生4.8次以上,在10 a内最多的一台泵发生过18次[4]。因此大型泵站立式全调节轴流泵水导机械密封的性能直接影响水泵机组的检修费用和泵站功能的发挥。

目前针对机械密封的研究,在核电行业、化工行业研究较为深入,对核电站、化工行业所用机械密封类型进行了分析研究,并提出流体静压型机械密封的半解析式流固耦合分析模型、核主泵机械密封的流固强耦合模型等[5-8]。水利行业针对机械密封建立了多种模型,进行如螺旋槽造型端面液体机械密封内流场的数值分析,以及各种泵型的机械密封研究设计等[9-11]。水泵机械密封现场实际应用分析研究较少,本文针对水导机械密封实际应用中发现的问题进行多次改进,并进行总结分析,具有一定参考价值。

江都四站针对原水导机械密封的缺点,对摩擦副中的静环座进行了改造,解决了弹簧难以压入的问题。但在实际使用中发现仍存在弹簧脱落、锈蚀的现象。通过对机械密封静环座的进一步改造,机械密封运行稳定性明显提高,充分发挥了机械密封改造的效益。同时针对应急机械密封应急抢修时,机械密封动静环整体拆卸困难的问题进行研究、分析,在现有基础上进一步将静环座弹簧座改为分体哈夫式,并进行评价和总结,为其他泵站水导机械密封的改造方案提供选择,节约改造费用,提高改造效益,具有重要意义。

1 江都四站水导机械密封现状

江都四站原有立式全调节轴流泵水导机械密封静环座上平均分布有8组弹簧,是江都四站立式全调节轴流泵水导动态平面密封装置,布置在静环座和固定座之间,仅用于江都四站7台主机组水导动态密封,见图1。

1.1 立式轴流泵水导采用机械密封的优点

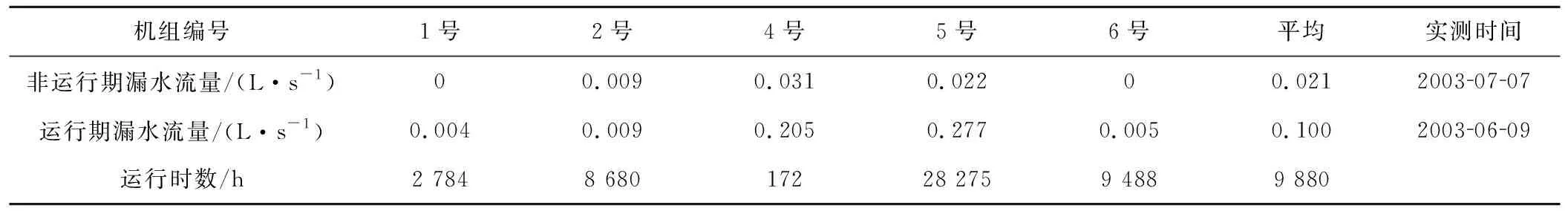

江都四站经长期的使用以及现场实测(见表1)证实机械密封具有以下优点:①密封可靠,在长期运转中密封状态很稳定,泄露量很小;②使用寿命长;③摩擦功率消耗小;④轴或轴套基本上不摩损;⑤维修周期长,端面磨损后可自动补偿,一般情况下不需要经常性维修;⑥抗震性好,对旋转轴的振动以及轴对密封腔的偏斜不敏感。

图1 原水导机械密封静环座结构Fig.1 The structure diagram of the static ring seat of the original water guide mechanical seal

表1 江苏省江都第四抽水站水泵油润滑轴承机械密封漏水量实测结果Tab.1 Measurement results of leakage of mechanical seal of pump oil lubricated bearing in Jiangsu Jiangdu fourth pumping station

注:非运行期和运行期前池水位高于密封排水横管分别为5.03、5.78 m。

1.2 原有静环座使用中存在的问题

自2009江都四站改造之后,立式全调节轴流泵水导机械密封静环座总体的使用情况良好,保证了汛期运行任务,汛前水下检查,机组岁修等各项工作的按时按期完成。但在使用中时常会出现一些状况,影响其使用的可靠性,简述如下:①使用过程中,水导检查发现弹簧有松动的现象;②检修时弹簧靠人力难以更换;③弹簧锈蚀严重。

当静环座弹簧发生脱落,导致机械密封失效,一旦漏水量超过允许值时漏水将进入油润滑轴承,导致油发生乳化变质,破坏导轴承润滑条件,加大水泵轴和导轴承磨损量,轴承以及轴颈发生拉毛、剥落,机组轴线摆度变大,振动不断加大,甚至造成叶片与叶轮外壳摩擦、碰撞[12]。如果端面密封的磨损量超过极限,导致静环座、螺栓与动环碰擦,漏水量将剧烈增加,则必须更换动静环来解决问题。通过将动静环更换为更加耐磨材质来减少机械密封摩擦副磨损量,从而延长机械密封使用寿命(见表2)。

表2 算例泵站不同端面密封磨损情况[13]Tab.2 Wear condition of different end face seal of Suanli pumping station

针对该故障的应急抢修需要放检修闸门、堵漏、开进人孔,将动静环整个机构拆解下来才能重新装上弹簧,需要6人花费3 d时间才能够完成维修。3 d时间单台机能够抽水129.6 万m3,一旦汛期出现该问题,将严重危害防汛安全。

2 第1阶段改进情况

2.1 技术方案

2012年汛后,针对弹簧松动锈蚀后检修时靠人力难以更换的问题,采用增加弹簧座轴孔接触面的方法,将弹簧座的轴孔切成一个角度,以便于弹簧的压入。

2.2 实施效果

改造后实现了预期目标,检修时原58 mm镀锌钢材质弹簧能够较为轻松的压入。然而,运行后发现新的问题:①长时间运行后,动静环平面密封磨损后,弹簧压力不足;②机组顶车后出现静环座不能依靠自身重力和弹簧压力下落的情况;③镀锌钢弹簧锈蚀严重;④弹簧易滑落(次年检修时发现8组弹簧中有3组脱落,2组锈蚀)。

当机械密封的动静环与固定座之间的密封橡胶绳装配过紧,或当机械密封的摩擦副磨损到一定程度时,使得弹簧压力不足,导致机组的静环座在转子顶车后不能依靠自身的重力和弹簧压力下降,或动静环的磨损表面不均匀,静环座在下落后不能很好地啮合,都将导致水导机械密封渗漏急剧增加。解决途径除重新进行装配,更换动静环外,还可以通过更换长弹簧的方式增加弹簧压力来解决上述问题。

2.3 受力分析

对原弹簧进行受力分析(见图2)如下:

图2 弹簧示意图Fig.2 Spring sketch map 注:D为弹簧外径;D2为弹簧中径;D1为弹簧内径;d为弹簧线径;H为弹簧自由高度;n为弹簧工作圈数;n0为弹簧总圈数;t为压缩弹簧节距;α为弹簧螺旋升角;L为弹簧丝材料长度。

原弹簧丝直径d=3.5 mm,外径D=24.5 mm,则旋绕比C为:

C=D2/d=(24.5-3.5)/3.5=6

工作圈数n=9,则总圈数n0为:

n0=n+1.5=9+1.5=10.5

压缩弹簧节距t为:

t=d+λmax/n+Δ=3.5+19.8/9+0.35=6.05 (mm)

弹簧钢丝间距δ为:

δ=t-d=5.85-3.5=2.55 (mm)

弹簧的自由长度(两端并紧磨平)H为:

H=nδ+(n0-0.5)d=9×2.35+(10.5-0.5)×3.5=58.00 (mm)

弹簧螺旋升角α为:

α=arctan [t/(πD2)]=5.06°

弹簧丝材料的长度L为:

L=πD2n0/cosα=695.6 (mm)

正常工作位置弹簧长度为54 mm,压缩量为4 mm,则压力F为:

F=kx=18.497 5×4=73.99 (N)

经测量统计,单机运行3 000 h,现有动静环磨损量3~4 mm,弹簧装入弹簧座后,用弹簧压盖固定,通过螺栓调节弹簧压力,通常将弹簧压缩4 mm左右。一旦动静环磨损超过4 mm后,弹簧不受力,机组震动便可使得弹簧脱落。因此,需要对弹簧进行改进。

2.4 弹簧改进方案

弹簧丝直径d、外径D、旋绕比C、工作圈数n、总圈数n0保持不变,改变压缩弹簧节距t为:

t=d+λmax/n+Δ=3.5+34.5/9+0.35=7.7 (mm)

弹簧钢丝间距δ为:

δ=t-d=7.7-3.5=4.2 (mm)

弹簧的自由长度(两端并紧磨平)H为:

H=nδ+(n0-0.5)d=9×4+(10.5-0.5)×3.5=73.00 (mm)

因此选择73 mm型号为17-4PH的马氏体沉淀硬化不锈钢弹簧进行替代。

弹簧螺旋升角α为:

α=arctan [t/(πD2)]=6.33°

弹簧丝材料的长度L为:

L=πD2n0/cosα=696.8 (mm)

正常工作位置弹簧长度为54 mm,压缩量为19 mm,压力F=kx=17.715×19=336.592 N。

动静环总厚度为12 mm,经计算,即便在完全磨损的情况下,54+12=66 mm<73 mm,弹簧座卡槽仍能够将弹簧固定在弹簧座内。改进后工作位置弹簧压力为336.592 N,大于原弹簧73.99 N,有利于提高机械密封的密封效果。改进后的弹簧结构见图3。

图3 改进后的弹簧结构Fig.3 Improved post spring structure diagram

根据磨损学知识[14],不锈钢动环磨损速率的影响因素可分为4类:①摩擦特性,指摩擦副的温度、滑动速率、材料的配对性质以及润滑剂的性质;②外摩擦条件,主要指摩擦面所受的压力;③磨损材料的机械性能,主要指摩擦面材料的耐磨性;④磨损面的微观几何特性。其中,载荷对磨损速率的影响是非线性的,对于橡皮、塑料和金属等各种材料,磨损速率与压强p常见的关系表达式为:

Id~p1+β t

式中,Id为材料磨的损速率;p为摩擦面所受的压强;β是表示材料几何特性的参数。

在不同情况下,载荷对磨损速率有不同程度的影响。Kayaba 用圆环试样作了端面摩擦试验,在单位压力为 3~10 MPa 的范围内,磨损速率与压强呈幂指数关系,幂指数为1.4~3.0。

作用在密封环上的轴向力主要由弹簧压力和静环、静环座等部件的自重组成。江都四站水泵型号为2900ZLQ30-7.8,静环系统总重由弹簧座、弹簧、密封圈压板、静环座、静环压板、静环O形密封圈、人字密封圈等部件组成,主要部件总质量经计算为139.964 kg,重约1 371.65 N。更换弹簧后,工况下弹簧压力增加了262.602 N,增加了1/5的压力,一定程度上增加了工况下动静环的磨损量。但是当动静环磨损量达到或者超过4 mm时,原58 mm弹簧无法提供压力,极易脱落,弹簧无法提供压力,机组运行工况下,无法消除振动导致的间隙,机械密封失去作用。但同等情况下73 mm弹簧压力F=17.715×15=265.725 N,仍能正常工作。考虑动静环完全磨损的极端工况下,73 mm弹簧仍能够提供F=17.715×7=124.005 N的压力。虽然增加了一定程度的磨损速率,但是有效保障了动静环生命周期内正常发挥作用,降低了油轴承进水的故障发生率。

2.5 效果评价

将弹簧换为73 mm型号为17-4PH的马氏体沉淀硬化不锈钢弹簧之后初步解决了弹簧易锈蚀易脱落的情况,运行状态良好,但是在维修时,依旧需要将动静环密封机构拆解下来进行维修,且随着弹簧弹性增强,弹簧安装时所需压缩的力更大,也增加了弹簧安装的难度。

3 第2阶段改进情况

3.1 技术方案

2013年汛后再次进行改造,采用将弹簧座改为哈夫式的方式,以实现不用拆下动静环系统即可便捷更换弹簧的效果,见图4~图6,将原来固定于静环座上的弹簧座进行切割,然后用2颗不锈钢(直径8 mm、长25 mm)内六角螺栓与静环底座连接。这样可使弹簧在安装时不用过多的压缩也可以放进弹簧座,且不用像原先一样将动静环密封机构整个拆解(见图4~图6)。

图4 改造后水导机械密封结构Fig.4 A schematic diagram of the structure of water guide mechanical seal after transformation 注:1-筒体;2-固定座;3-上环体;4-下环体;5-弹簧座;6-弹簧;7-弹簧座;8-静环;9-动环;10-动环座。

图5 M处的局部放大图、支撑座的结构示意图Fig.5 Schematic diagram of partial enlargement and support block at M 注:1-容置槽;2-螺纹孔;3-U形槽;4-水平体;5-螺孔;6-垂直体

图6 水导机械密封静环座加工图Fig.6 Drawing of water guided mechanical seal

3.2 实施效果

改造后实现了预期目标,检修时原58 mm镀锌钢材质弹簧能够较为轻松的压入。

改造后的静环座弹簧座能够更好地实现功能,弹簧弹性更好,不锈钢材质更耐磨、耐腐蚀,使机械密封减少漏水,提高了机组运行的安全性;弹簧座进行改造后,安装更方便、可靠,也减少了水导轴承检修时耗费的人力与财力。

改造前一次水导轴承检修需要6人花费3 d时间才能够完成维修。汛期3 d时间单台机能够抽水777 6000 m3,这将严重危害防汛安全,改造后不仅减少了需要维修的次数,且只需2人1 d即可完成维修,对工程运行和经济效益不会造成较大影响。

4 结 语

本次技改,是以立式全调节轴流泵水导机械密封静环座为对象,改造后的弹簧座便于安装检修,在一定程度上解决了本文提到的问题,提高了弹簧座工作的可靠性,也可推广应用到其他同类型的水泵密封。江都四站4号主机分体式弹簧座经过2 a实际运行,技改效果良好,达到了预期的效果,为工程安全运行提供了有效保障,且具有结构简单、可靠性高和价格便宜的优点。因此,该技术在其他同类型的大中型泵站工程中具有广阔的应用前景。

□