H型钢气雾冷却换热特性的数值模拟

边新孝 李苗苗 伏世帅 朱冬梅 刘国勇

(北京科技大学机械工程学院,北京 100083)

H型钢具有抗弯性能好、施工简单、节约成本和结构质量轻等优点,因其断面与英文字母“H”相同而得名[1],已被广泛应用。然而,由于H型钢断面的形状特点,使得其整体轧后的温度分布不均匀,导致残余应力的集聚,造成H型钢腹板波浪、翼缘波浪、腹板开裂等缺陷[2]。因此,合理选择轧后控制冷却工艺是获得H型钢所要求性能的关键。由于H型钢断面的特殊性,目前使用最多的是气雾冷却。

雾化喷射冷却是一个复杂的物理过程,影响喷雾冷却换热特性的因素很多,如喷嘴结构、喷嘴倾角、喷射压力、水流量、喷射距离以及水气比等[3- 4],并且各个影响因素又相互牵连,给试验研究带来很大困难。由于气雾冷却技术的应用早于理论研究,所以现在很多冷却模型的建立与分析还处于数据积累阶段[5- 6]。邓运来等[7]和Wendelstorf J等[8]研究得出,在不同喷射表面流量密度与喷射压强条件下,换热系数随着喷水端面温度的降低先增大后减小,并在100~150 ℃时出现换热系数的最大值。文献[9]研究得出,气水比对喷雾换热系数有很大的影响,随着空气体积分数的增加,换热系数逐渐降低。Shimada M[10]等采用银制试样研究了喷嘴组的传热系数,并总结出在高温阶段,气雾的换热系数是水射流换热系数和空气射流换热系数之和。文献[11]研究得出,在喷水流量为0.74~1.23 kg/s时,换热系数随着喷水流量的增加而增加,在大于1.23 kg/s后,换热系数增加不明显。Pautsch A G等[12- 13]和He Y L等[14]研究得出,喷嘴的排列布置会影响换热系数。Wen Z X等[15]和Yoshisaburo Y等[16]研究得出,喷嘴的喷射距离对射流冲击传热有一定影响。Ravikumar S V等[17]研究了0°~60°的喷嘴倾角下钢板的冷却情况,并得出在30°喷嘴方向可以获得纯净水的最佳冷却效率。Guo F等[18]使用ANSYS有限元分析软件建立了H型钢的控制冷却模型,并对温度场进行了分析,得出最低和最高温度分别在边缘的凸缘和R角处,且在R角增大冷却水流速,可以提高温度分布的均匀性。

本文主要建立了1/2三维H型钢模型,利用Fluent软件模拟分析了H型钢气雾冷却的换热系数,探究了不同气压、水流量和喷嘴直径对换热系数的影响,弥补了已有研究中没有系统性结论的缺陷。同时考察了综合因素影响下,不同冷却方式的搭配使用对冷却均匀性的影响,并提出了最佳冷却方式。在建模及确定参数时,考虑喷雾的雾化形状、喷嘴空间布置及喷嘴内部结构等因素,避免了以往二维H型钢雾化冷却模型带来的诸多不利影响。

1 物理模型

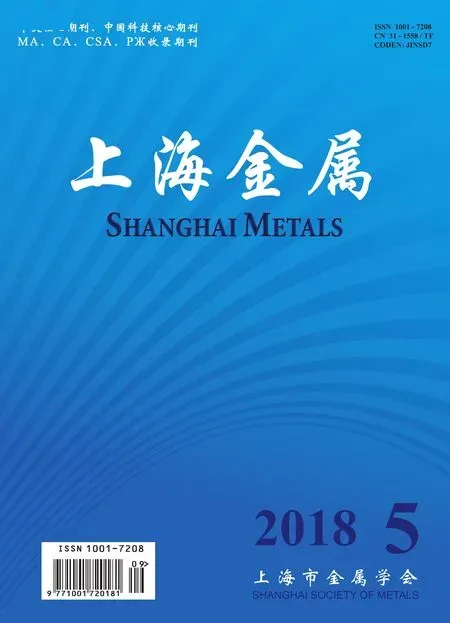

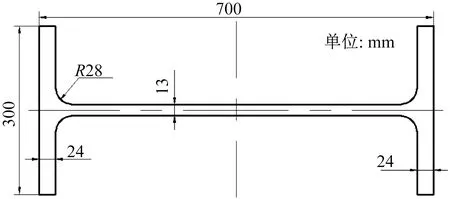

选择某一型号的700 mm×350 mm的H型钢(GB/T 1126—1998)进行气雾冷却,其截面尺寸见图1。由于截面对称,模型分析取1/2截面、长度为200 mm的三维H型钢模型。气雾喷嘴布置见图2,位于长200 mm中间截面。为了表述方便,对喷嘴进行编号,见图2。模型设定各喷嘴出口距离H型钢相对应表面为150 mm,喷嘴为博际HPZ系列的B12型水、气雾喷嘴。

图1 H型钢截面尺寸Fig.1 Section size of H beam steel

图2 模型喷嘴布置中间截面示意图Fig.2 Schematic diagram of middle section of the model nozzle arrangement

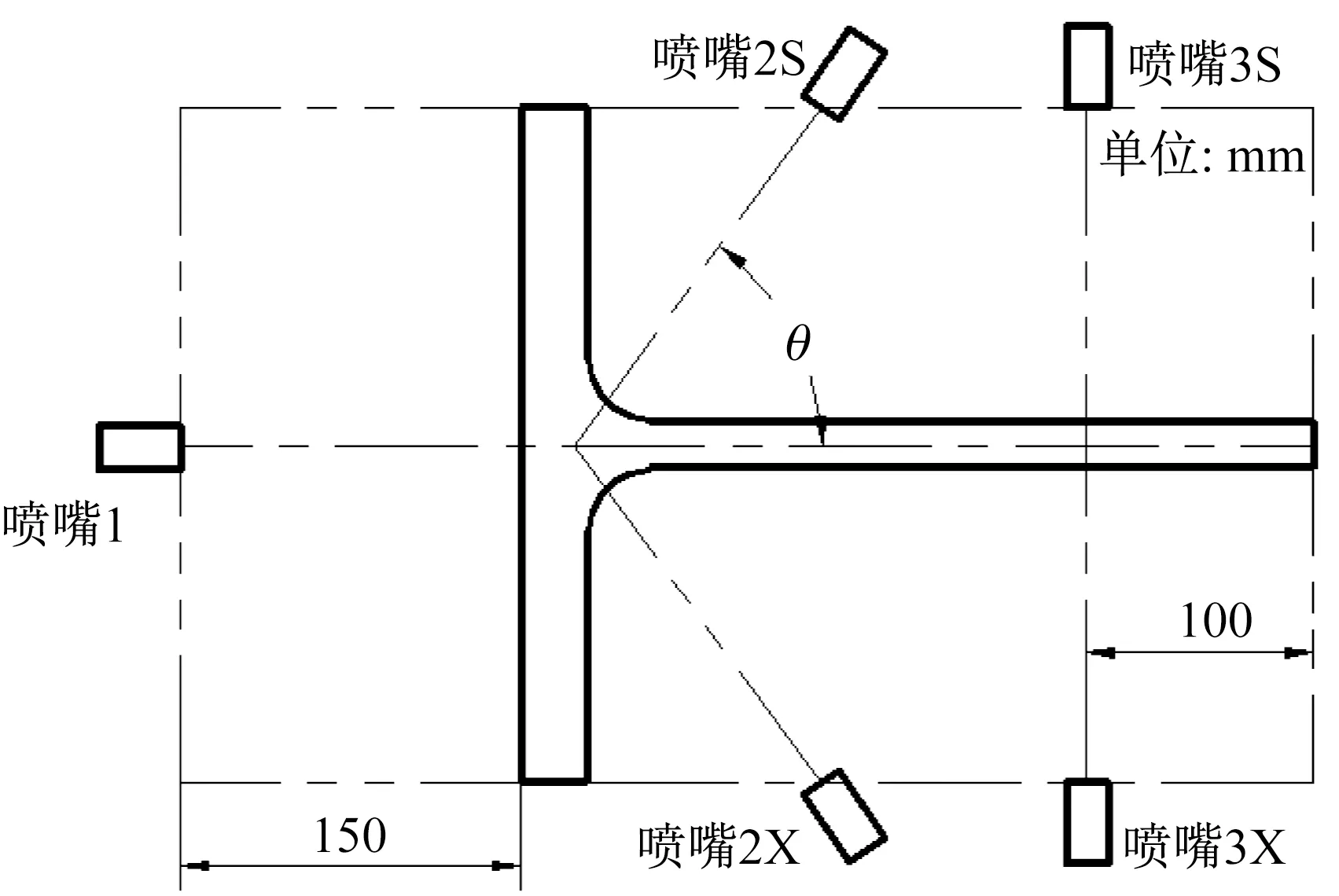

图2中双点划线区域为气雾计算区域。由于本文所建立的三维模型较为复杂,存在倒角、圆角及圆孔等不规则结构,为便于进行网格划分,利用前处理软件Gambit将模型划分成如图3所示的1~15共15个区域。其中4、5、6、13 4个区域为固体区域,其余11个区域为流体区域。2、11、15处为喷嘴所在区域,为流场计算的重要区域,需适当加密,模型其他区域的网格则可适当稀疏化。最后对H型钢所在区域4、5、6及喷嘴所在区域2、11、15采用4 mm单元长度网格、区域13采用2 mm单元长度网格、其余区域采用6 mm单元长度网格进行划分,网格质量接近于1,单元的偏斜度小于0.42,网格质量满足要求。

2 气雾冷却计算模型的建立

2.1 理论基础

本文采用混合模型,可以通过求解混合相的连续性、动量和能量方程,模拟n相流体的流动。

图3 H型钢气雾冷却模型平面分段示意图Fig.3 Schematic diagram of plane section of air- vapour cooling model for H beam steel

(1)质量守恒方程

流体的流动都应遵守质量守恒定律。在相同时间段内,流入喷嘴的气体和液体的质量与流出喷嘴的液体和气体的质量之差等于喷嘴内气体和液体质量的增量,根据这一定律可以导出喷嘴内气体与液体流动的质量守恒方程,其连续方程的微分形式为:

∂(ρm)/∂t+

(1)

(2)动量守恒方程

混合对流换热模型的动量方程可以通过对所有相各自的动量方程求和来获得,动量守恒方程可表示为:

(2)

(3)能量守恒方程

流动和传热系统必须满足能量守恒定律,其原理依据的是热力学第一定律,表达式为:

(3)

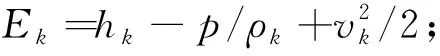

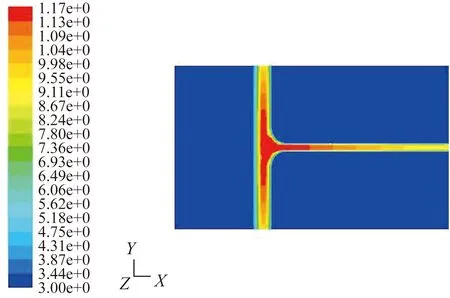

分析H型钢控制冷却过程中的温度和应力应变时,应考虑其物性参数随温度的变化。H型钢的导热系数和比热容如表1所示。

表1 H型钢导热系数和比热容Table 1 Thermal conductivity and specific heat capacity of H beam steel

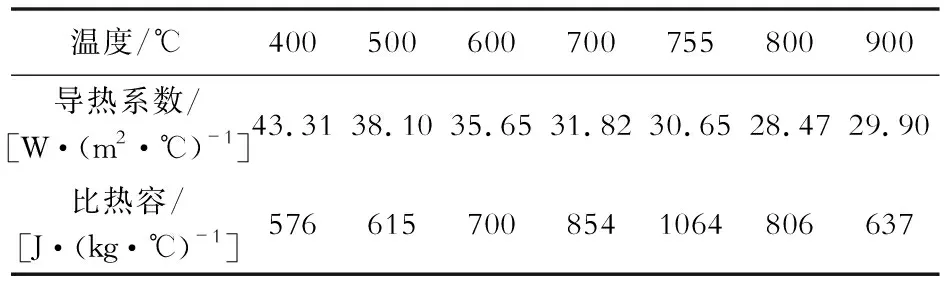

2.2 模型验证

文献[19]试验研究了尺寸为140 mm×28 mm×10 mm的80CrNiMo钢板的气雾冷却过程,气压为0.6 MPa,水流量为0.016 7 L/s,始冷温度为573 K。针对该试验,采用本文的理论在Fluent(DPM模型)中对其进行仿真,得到的温度- 时间曲线的试验值与仿真值见图4。除去降温1 s时的误差为22%外,其他时间段的误差均在10%以内,在允许的误差范围内,因此本模型的仿真结果具有参考意义。

图4 80CrNiMo钢板气雾冷却过程温度- 时间曲线的试验值与仿真值Fig.4 Test value and simulation value of the temperature time curve for 80CrNiMo steel plate during air- vapour cooling

2.3 初始温度的确定

根据文献[20]的结论,翼缘中部温度最高,腹板中部温度最低,两者最大温差可达300 ℃;翼缘边部温度位于两者之间,截面内温差最大可达150 ℃。根据该结论,设定H型钢冷却前,翼缘圆角部位温度为1 173 K,翼缘两端温度为1 023 K,腹板中部温度为923 K,环境温度为300 K。在Fluent软件中编写温度函数并完成对H型钢初始温度的加载,得到的H型钢初始温度分布见图5。

2.4 计算模型的建立

数值模拟所涉及的边界条件包括进口边界条件、出口边界条件、壁面边界条件等。进口采用压力进口,出口采用压力出口,并将压力出口的边界设为逃逸(escape)边界条件,即雾滴如果因回流到达这个面,则认为雾滴将脱离这个边界面而不再返回计算域。H型钢表面设为wall- jet边界。水流密度取998.3 kg/m3。 其具体参数如表2所示。

图5 H型钢初始温度分布截面图Fig.5 Sectional diagram in initial temperature profile in H beam steel

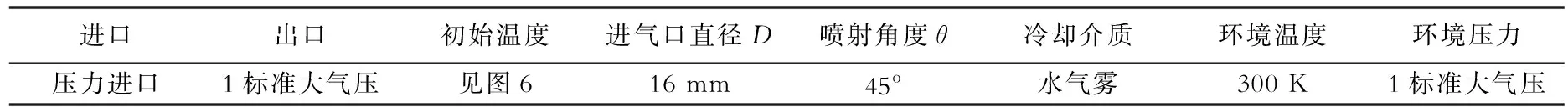

表2 初始条件与边界条件Table 2 Initial conditions and boundary conditions

本文数值研究的离散方法为有限体积法,流场数值计算采用耦合式解法,湍流数值计算采用时均方程模拟计算法。以RNGk-ε湍流模型和三维雷诺时均N-S方程为基础,采用SIMPLEC基本算法和DPM中气体辅助雾化模型(air- blast atomizer),从气压、水流量及喷嘴直径等方面对H型钢的气雾冷却进行数值模拟。

3 换热系数分析

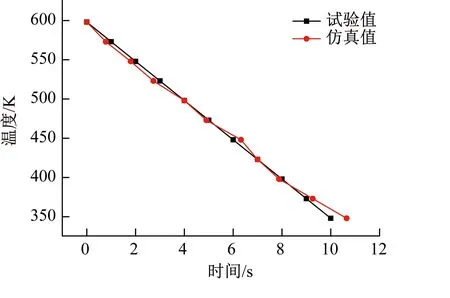

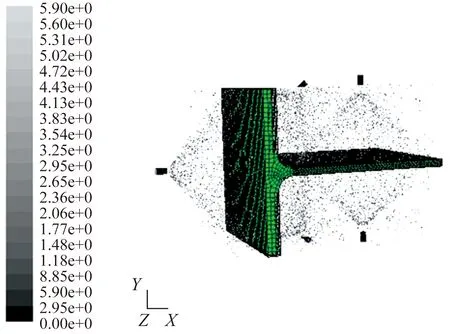

根据上文所确定的H型钢模型、喷雾模型、初始条件及边界条件等信息,通过Fluent软件模拟得到H型钢气雾冷却时的喷雾效果,见图6。

H型钢表面不同部位的温度和换热系数不同,为了满足所分段内H型钢的表面温度及换热系数值较为均匀,将H型钢分成23个小表面,见图7,以每个小表面的平均换热系数代表该处的换热系数。

3.1 温度对换热系数的影响

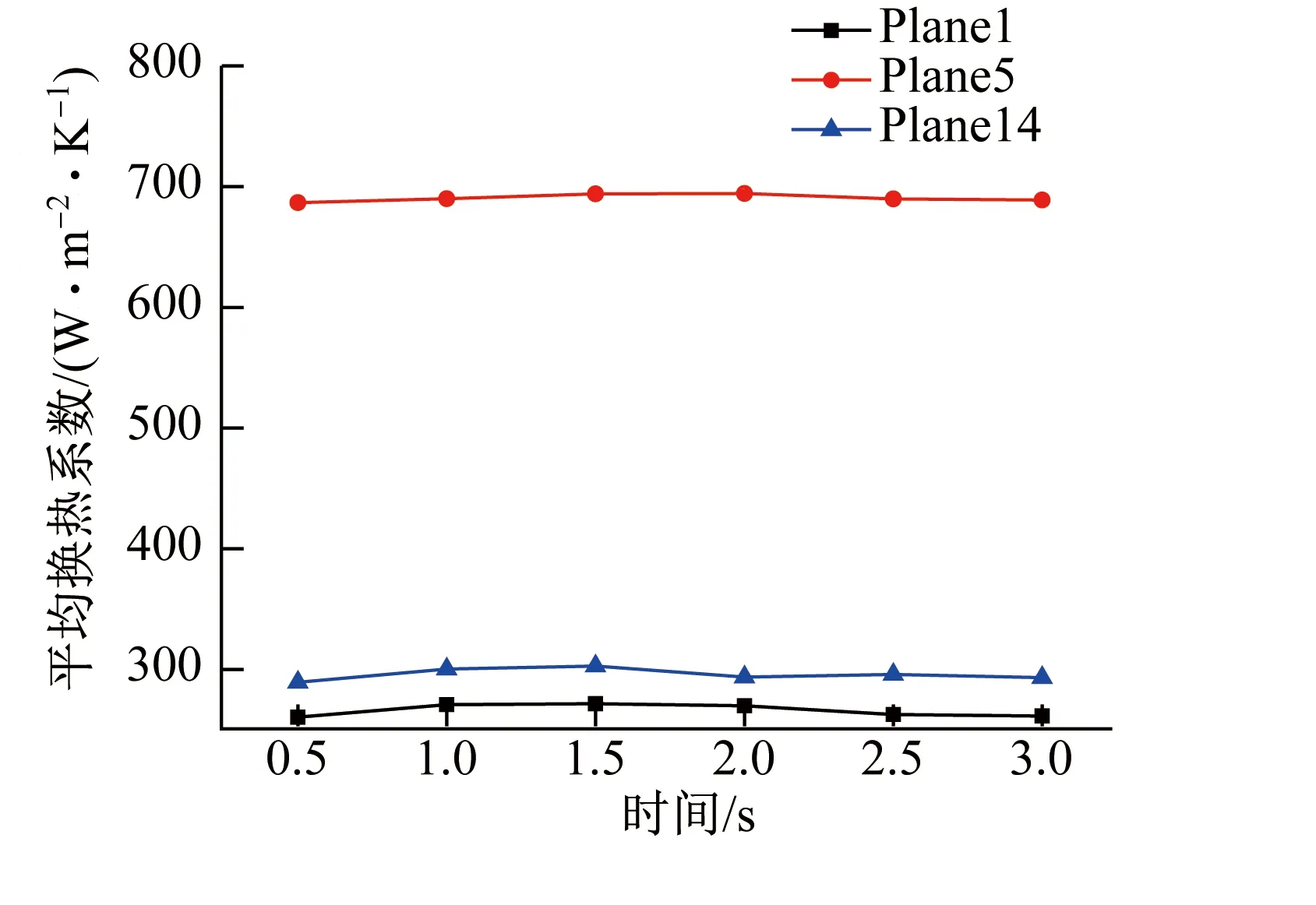

取图7中H型钢翼缘处的plane1、圆角处的plane5及腹板处的plane14为研究对象,研究在其他喷射条件不变的情况下,H型钢表面温度与换热系数的关系。参数设定为:P1=P2=P3=1.5 MPa,水流量L1=L2=L3=0.01 kg/s,其中P1、L1分别为喷嘴1的进气压力(简称气压)和水流量,P2、L2分别为喷嘴2X和2S的气压和水流量,P3、L3分别为喷嘴3X和3S的气压和水流量。喷嘴内径dn=1 mm,外径dw=3 mm。由Fluent仿真分析得到H型钢不同部位的平均换热系数与喷射时间之间的关系曲线,如图8所示。由图8可以看出,plane5处的换热系数比plane1和plane14处大很多。在0.5~3 s时间段内,3个平面的换热系数基本不随温度的降低而变化,说明换热过程较平稳。

图6 H型钢气雾冷却喷雾效果Fig.6 Spray effect of air- vapour cooling of H beam steel

图7 H型钢表面的划分Fig.7 Surface division of H beam steel

图8 H型钢不同部位的平均换热系数与喷射时间之间的关系Fig.8 Relationship between the average heat transfer coefficient and the spray time of different positions of H beam steel

3.2 气压对H型钢气雾冷却效果的影响

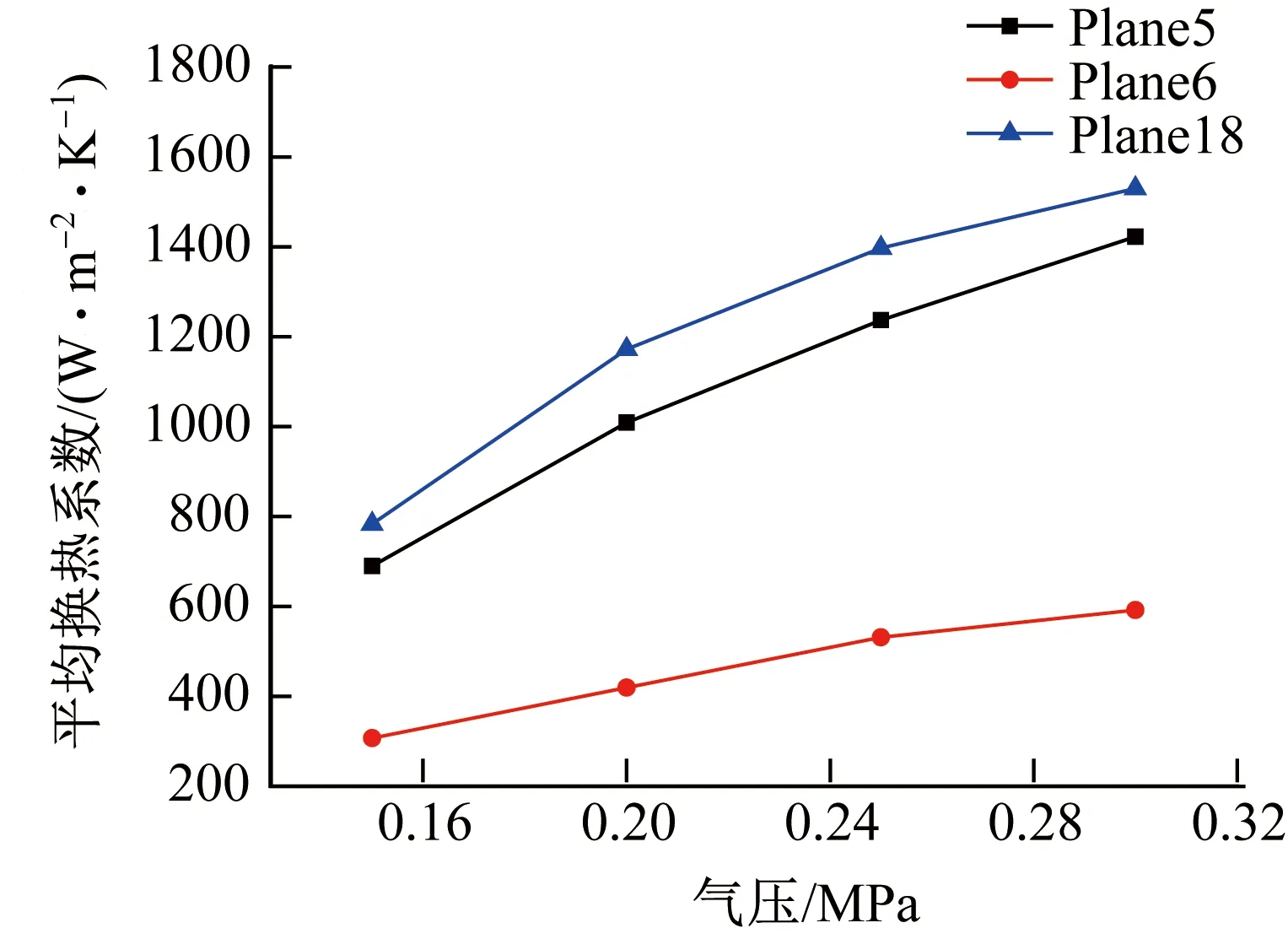

取腹板处plane5、R角处plane6、翼缘处plane18为研究对象,在其他参数不变的情况下,研究气压(0.15、0.2、0.25、0.3 MPa)对H型钢气雾冷却换热系数的影响,结果如图9所示。参数设置如下:水流量L1=L2=L3=0.02 kg/s,喷嘴内径dn=1 mm。从图9可以看出,在一定压力范围内,水量等其他条件不变时,随着气压的升高,换热系数增大。

图9 气压与H型钢不同部位平均换热系数之间的关系Fig.9 Relationship between air- pressure and the average heat transfer coefficient of different positions of H beam steel

3.3 水流量对H型钢气雾冷却效果的影响

取腹板处plane5、R角处plane6、翼缘处plane18为研究对象,在其他参数不变的情况下,研究水流量(0.02、0.05、0.08、0.10 kg/s)对H型钢气雾冷却换热系数的影响,结果如图10所示。参数设置如下:气压P1=P2=P3=0.2 MPa,喷嘴内径dn=1 mm。从图10可以看出,在气压等条件一定时,换热系数与水流量有关,但不成正比关系。

图10 水流量与H型钢不同部位平均换热系数之间的关系Fig.10 Relationship between water flow and the average heat transfer coefficient of different positions of H beam steel

3.4 雾化喷嘴出口内、外径对换热系数的影响

喷嘴参数设置如下:气压P1=P2=P3=0.2 MPa,水流量L1=L2=L3=0.02 kg/s。取腹板处plane5、R角处plane6、翼缘处plane18为研究对象,在其他参数不变的情况下,研究喷嘴内径(0.5、1、1.5和2 mm)和外径(3和5 mm)对H型钢换热系数的影响,结果如图11所示。由图可知,在一定参数范围内,雾化喷嘴的内、外径变化对H型钢表面换热系数的影响不大。

4 气雾冷却参数优化

通过对温度场的数值模拟可知,H型钢的腹板与翼缘圆角处(图3中的区域5)冷却最慢,温度最高;腹板(图3中的区域13)因厚度薄,且有3S和3X(见图2)两个喷嘴对喷,冷却较快,温度最低。为减少热应力,应合理配置喷嘴,并调节参数。气雾喷嘴进气口直径D=16 mm,喷嘴内径为1 mm,外径为3 mm,改变其他参数,设计4种工况,见表3。

从表3可以看出,从工况2开始,上下两个喷嘴3的水流量为0,但仍有喷气,且喷气压力也越来越小。表4只列出了4种工况下典型表面plane5、plane6和plane18的换热系数。可见,与工艺优化前相比,plane5和plane6的平均换热系数增大,而plane18的平均换热系数减小,即增大了圆角处的冷却能力,减小了腹板处的冷却能力。

图11 喷嘴内、外径与H型钢不同部位平均换热系之间数的关系Fig.11 Relationship between the inner and outer diameter of nozzle and the average heat transfer coefficient of different positions of H beam steel

表3 4种工况的具体参数设置Table 3 Specific parameters setting of four operating conditions

表4 4种工况下H型钢表面不同部位的平均换热系数 Table 4 Average heat transfer coefficient of different positions of H beam steel under four operating conditions W/(m2·K)

上述4种工况下,从开始冷却到40 s时,H型钢的温度场见图12。由图12可知,温度梯度最大处位于腹板与翼缘圆角处,即图3中的区域5。工况3圆角处的温度梯度小,且最低温度也较低,所以工况3的冷却参数最佳。

5 结论

采用Fluent软件,通过对H型钢气雾冷却对流换热数值的分析, 计算了H型钢表面不同部位的换热系数和温度云图,得出如下结论。

图12 4种工况下H型钢的温度场Fig.12 Temperature fields in H beam steel under four working conditions

(1)在一定压力范围(0.15~0.3 MPa)内,水流量(0.02 kg/s)等其他条件不变时,随着气压的升高,水的雾化效果增强,即冷却能力增强,H型钢表面的换热系数增大。

(2)当压力从0.15 MPa增加到0.3 MPa,水流量为0.02 kg/s,其他条件不变时,腹板中间平面、R角处、翼缘中间平面的换热系数分别增加了732.36、285.2、746.59 W/(m2·k)。

(3)在喷嘴外径一定(3或5 mm)、内径变化时,H型钢表面不同部位的平均换热系数在喷嘴内径为1 mm时达到最大值;当喷嘴内径(0.5、1、1.5或2 mm)一定、外径变化时,喷嘴外径为3 mm时H型钢表面不同部位的平均换热系数比外径为5 mm时的大。

(4)对于空气辅助雾化,在雾化冷却覆盖范围内,正对喷嘴处的冷却能力最强,远离喷嘴处的冷却能力逐渐减弱;给定一个气压或水流量值,总有一个最佳的水流量或气压值与之对应,使得雾化冷却效果最佳。

通过对H型钢不同冷却工艺的仿真分析,得出在气雾喷嘴进气口直径D=16 mm,喷嘴内径dn=1 mm,外径dw=3 mm,水流量L1=0.05 kg/s,L2=0.1 kg/s,L3=0 kg/s,气压P1=0.3 MPa,P2=0.5 MPa,P3=0.12 MPa时,即对R角处采取强冷,对腹板处采取直接空冷时,H型钢的温度场分布相对较为均匀,温度梯度最小。