加工方法对FB780钢板圆孔延伸凸缘性能的影响

梁 文 吴 润 胡 俊 王立新 甄瑞斌 王 潇

(1.武汉科技大学材料与冶金学院,湖北 武汉 430081;2.武钢研究院,湖北 武汉 430080;3.武钢质检中心,湖北 武汉 430080)

随着汽车工业的飞速发展,对汽车的减重、安全、节能和环保等方面的要求也进一步提高,先进高强钢(advanced high strength steel,AHSS)在汽车制造业的应用也越来越多。铁素体- 贝氏体(F- B)双相钢是一种先进高强钢,兼具高强度和良好的冷成形性(特别是延伸凸缘性能)、焊接和抗疲劳性能,是制作汽车底盘和车轮等部件的理想材料[1]。近十年来,F- B钢的研制与应用得到了很大发展,强度级别不断提高,目前国内汽车行业也已开始小批量试用780 MPa级的FB780钢板。

影响钢板延伸凸缘性能的因素主要有钢质纯净度、显微组织和圆孔的加工方法[2- 9]。目前人们对组织与延伸凸缘性能之间的关系做了大量研究[10- 17],但对圆孔加工方法与其延伸凸缘性能之间的关系研究却较少[18- 19]。随着强度级别的提高,反映FB钢延伸凸缘性能的指标——扩孔率的要求却逐步降低[20- 21]。高强度FB钢的组织类型很少,因此研究加工方法对圆孔延伸凸缘性能的影响就显得很有必要。本文采用冲制、高压水射流(俗称水刀)和激光切割3种方法在FB780钢板试样上加工圆孔,并进行了扩孔试验,采用SEM和显微硬度计研究了圆孔的加工方法对其延伸凸缘性的影响。

1 试验材料及方法

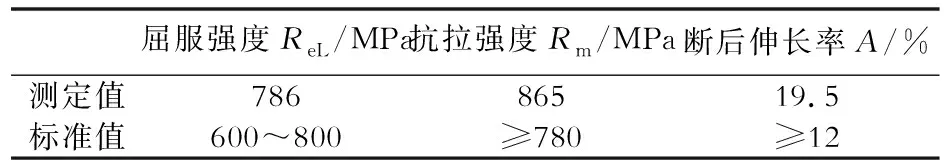

试验材料为工业用3.5 mm厚FB780钢板,其力学性能见表1。

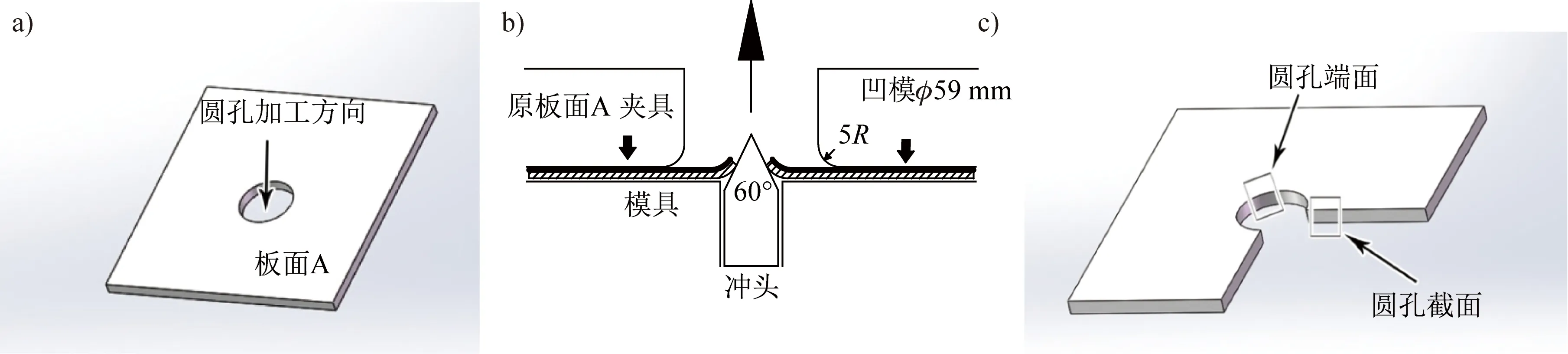

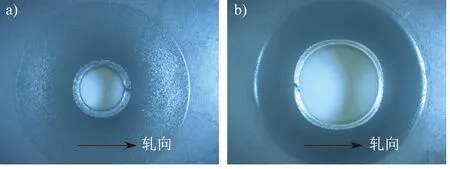

将钢板加工成90 mm×90 mm的扩孔用试样,共21片,平均分成3组,分别采用冲制、水刀和激光切割3种方法在试样中心加工φ10 mm的圆孔,并将加工圆孔时的上板面定义为“板面A”,见图1(a)。按照GB/T 24524—2009要求,采用Zwick/roell BUP400板材成形机和顶角为60°的锥形冲头进行扩孔试验,冲头运行速率为60 mm/min。当圆孔边缘出现贯穿裂纹时即停止扩孔,见图1(b)。每组试样进行6次扩孔,板面A朝上和朝下各3次。试验内容及数量如表2所示。

表1 FB780钢板试样的力学性能Table 1 Mechanical properties of the FB780 steel plate specimen

表2 FB780钢板试样扩孔试验内容及数量Table 2 Practice of hole- expanding test for the FB780 steel plate specimens

沿圆孔直径切割扩孔后的试样,检测圆孔的截面和端面,示意图见图1(c)。将试片研磨抛光,用浓度4%硝酸酒精溶液侵蚀,制成金相试样。采用KEYENCE VHX- 100K体视显微镜和FEI Quanta 400 SEM观察扩孔前后试样圆孔端面和截面的形貌,用Mituyoto AAV- 502全自动显微硬度计测定圆孔截面的显微硬度,研究圆孔的开裂机制。

图1 (a)钢板试样、(b)扩孔试验及(c)取样示意图Fig.1 Schematics of (a) round hole in the steel plate specimen, (b) the hole- expending test and (c) sampling

2 试验结果

2.1 延伸凸缘性能

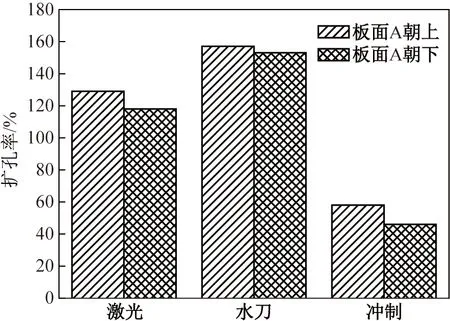

避开贯穿裂纹所在的部位,测量扩孔后试样的圆孔直径,测量3次,取平均值,并根据式(1)计算扩孔率λ,结果如图2所示。

(1)

式中:D0为扩展前圆孔的直径,mm;Dh为扩展至开裂时圆孔的平均直径,mm。

图2 用不同方法加工的圆孔扩孔率Fig.2 Hole expansion rates of the round holes fabricated by different methods

由图2可知,用水刀加工的圆孔,其延伸凸缘性能最好,λ≥150%;其次为激光法加工的圆孔,λ约为120%;最差的是冲制圆孔,λ不到60%。水刀加工的圆孔的扩孔率是冲制圆孔的2.7~3.3倍大。板面A朝向不同时,扩孔率也略有差异,大致为板面A朝上时的扩孔率优于板面A朝下时的扩孔率,而且冲制的圆孔差别最明显。

2.2 显微硬度

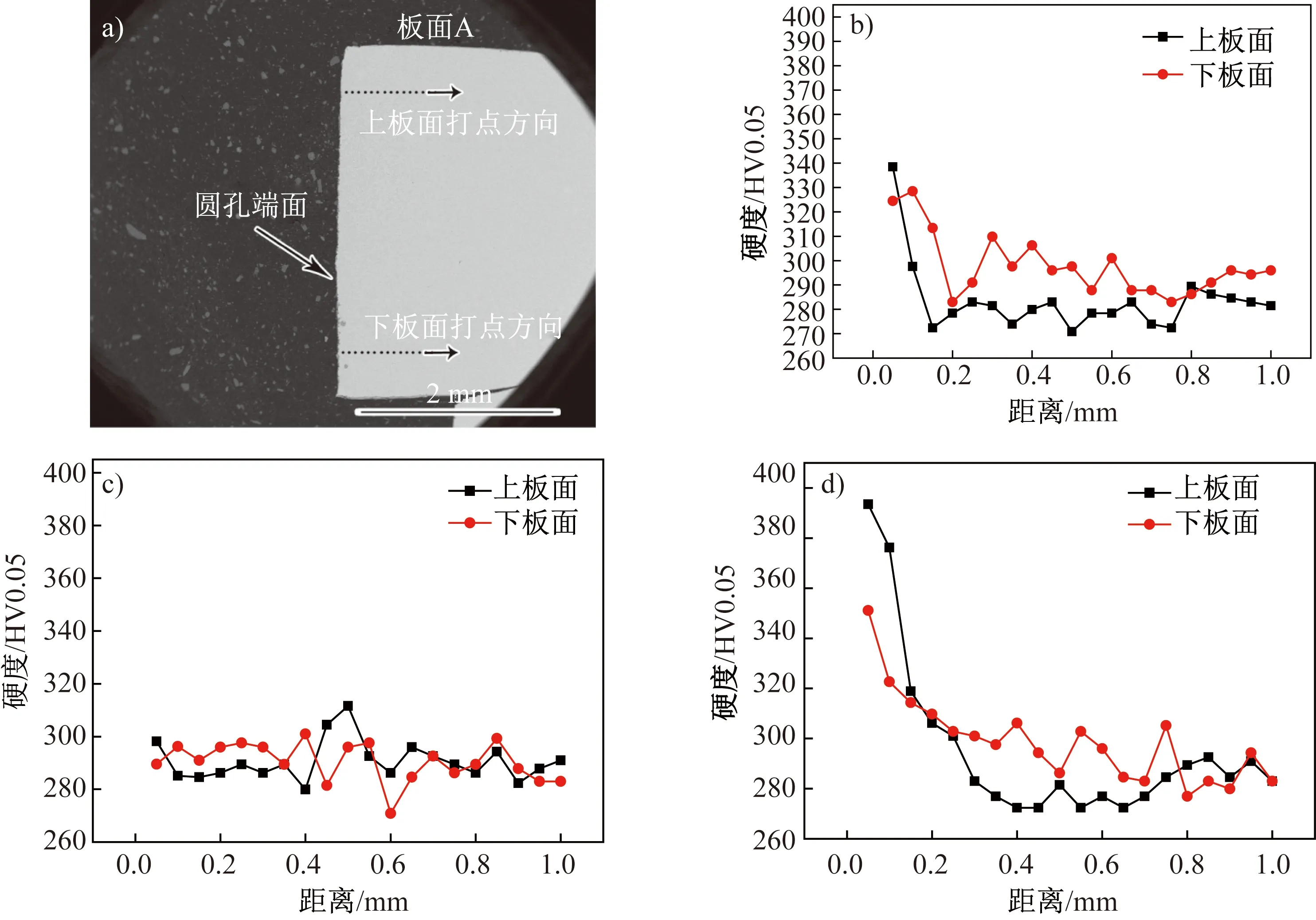

对不同方法加工的圆孔取样,在距离试样上下板面0.5 mm的部位测定显微硬度,见图3(a)。试验力为0.49 N,测定点间距为0.05 mm,每个部位测20点。圆孔端面显微硬度的变化如图3(b)~3(d)所示。

图3 (a)圆孔端面显微硬度检验示意图以及用(b)激光、(c)水刀和(d)冲制方法加工的圆孔截面的硬度分布Fig.3 (a) Schematic of measuring micro- hardness at end face and the micro- hardness distribution curves at cross- section for the round holes fabricated by (b) laser, (c) water- jet and (d) punching

由图3可知,FB780钢板试样的硬度约为270~310 HV0.05,不同方法加工的圆孔截面的硬度分布也不相同。水刀加工法对孔截面的硬度分布影响最小,圆孔端面的硬度基本未发生变化,如图3(c)所示。激光加工法的影响较小,在距离圆孔端面0.10 mm的范围内,硬度提高了约15%,达到了340 HV0.05,如图3(b)所示。影响最大的是冲制加工法,不但影响范围增大至0.20 mm,而且钢板上下部位硬度差别很大,分别为390和350 HV0.05,见图3(d)。圆孔端面硬度的变化与加工方法密切相关,水刀加工未对试样产生任何机械变形,故硬度无变化;激光加工存在约80 μm深的热影响区(见图4),组织为贝氏体加马氏体,故其硬度略有提高;而冲制加工使圆孔端面附近的区域产生了严重的加工硬化,故硬度变化最大,且上、下板面的加工硬化程度不同,硬度也不同,即光亮层硬度高于撕裂层硬度。

图4 激光加工的圆孔热影响区的显微组织Fig.4 Microstructure in heat affected zone of the round hole fabricated by laser

2.3 扩孔前的圆孔形貌

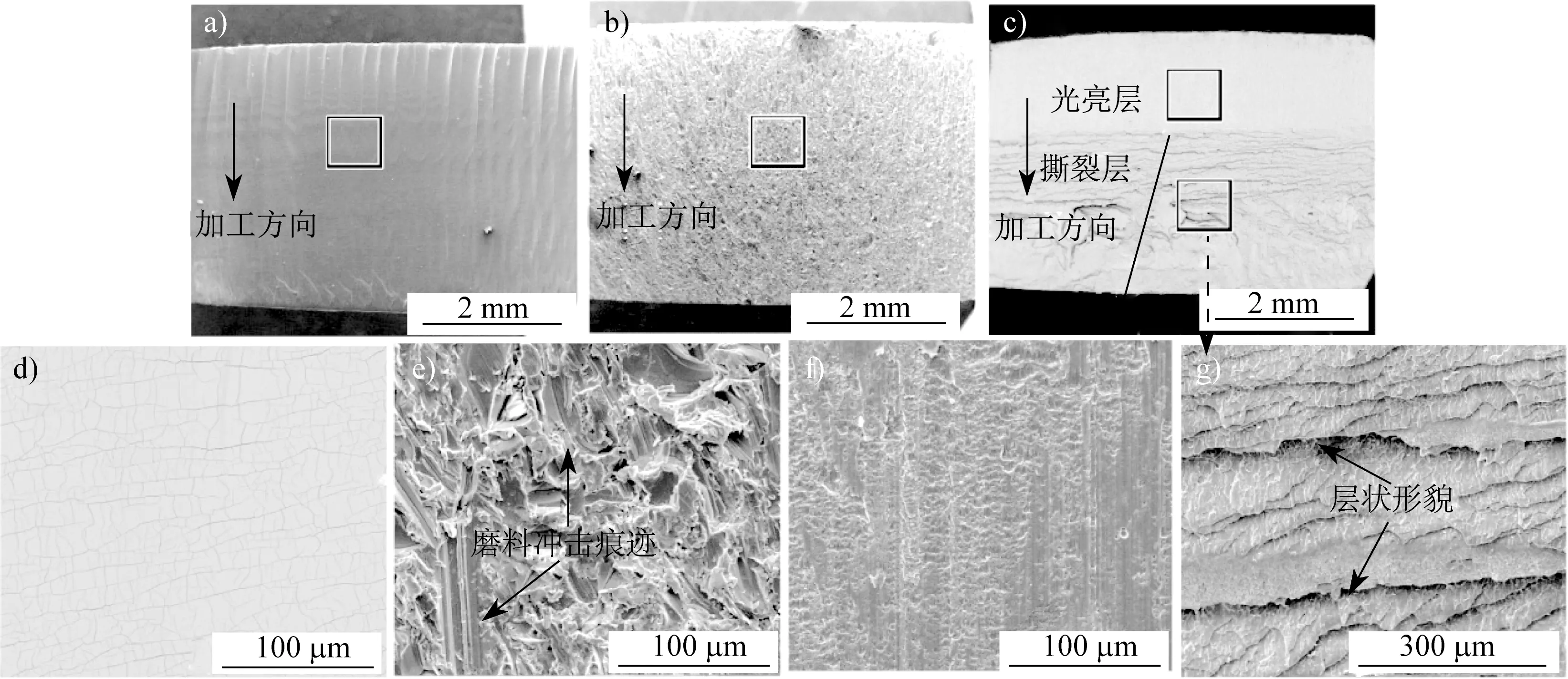

对用上述3种方法加工圆孔的试样,分别在圆孔端面和截面取样,采用SEM观察,结果如图5、图6所示。

由图5、图6可知,用激光和水刀加工的圆孔端面非常平整,而冲制的圆孔端面则很粗糙。图5(a)、6(a)显示,激光加工圆孔的上部分(临近板面A的区域)虽然存在切割条纹,但其截面仍然非常整齐,加工端面上布满了网状热致裂纹(图5(d)),这与其加工方法有关。激光加工是激光器产生的高能量激光束,以连续重复的脉冲作业方式,将钢板瞬间加热熔融,并采用高压气流将切口处熔化的金属吹除,从而完成对工件的切割分离[22]。脉冲作业方式会在圆孔端面留下切割条纹,而高压气流的急冷会使熔融的金属表面产生热致裂纹。

图5 激光(a,d)、水刀(b,e)和冲制(c,f,g)加工的圆孔端面取样示意图及其形貌Fig.5 Schematics of sampling and micrographs of end face of the round hole fabricated by (a, d) laser, (b,e) water- jet, and (c, f, g) punching

图6 激光(a, d)、水刀(b,e)和冲制(c,f,g)加工的圆孔截面取样示意图及其形貌Fig.6 Schematics of sampling and micrographs of cross- section of the round hole fabricated by (a, d) laser, (b, e) water- jet, and (c, f, g) punching

图5(b)、5(e)表明,水刀加工的圆孔整个端面有磨料切割的痕迹,其深度约为10 μm(图6(e)),表面粗糙度较激光加工的圆孔端面差。水刀加工是将水与微米级砂石、石榴石等磨料进行混合,加高压并以高速冲击钢板,从而切割圆孔。

冲制加工的圆孔端面可分为光亮层和撕裂层(图5(c)),截面照片中还可看出上下表面存在塌角和毛刺(图6(c))。光亮层较平整(图5(f)),但试样表层发生了明显流变(图6(f));撕裂层上有大量的层状结构(图5(g)),每一层状结构下均有一条裂纹,特别是光亮层与撕裂层交界处的裂纹深达840 μm(图6(g))。光亮层是冲制过程的塑性变形阶段,部分材料被模具侧面挤压而成。而撕裂层是在冲制过程的断裂阶段,随着凸模切入试样,刃口处的裂纹向材料内部扩展所致。

圆孔扩展前的形貌充分说明,不同加工方法对圆孔端面的表面粗糙度影响不同,其中冲制加工法对圆孔端面平整度的不良影响最大。

2.4 扩孔后圆孔形貌

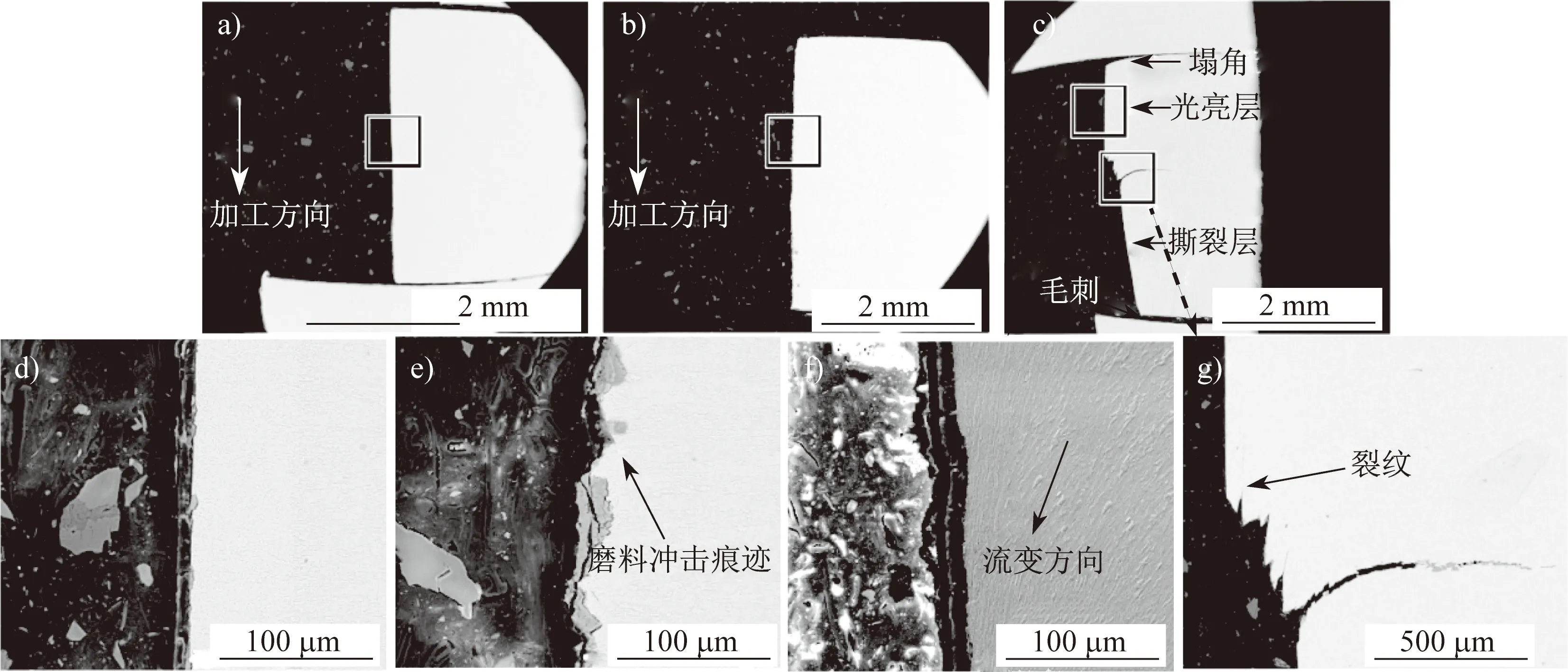

将扩孔后试样在酒精溶液中超声清洗3 min,然后在体视显微镜(5倍)下观察,并在圆孔凸缘处表面和截面取样,在SEM下观察,结果如图7~9所示。

图7 用(a)冲制和(b)水刀加工的圆孔扩展后的宏观形貌Fig.7 Macrographs of the round holes fabricated by (a) punching and (b) water- jet after being expanded

图7显示,圆孔扩展后,均在轧制方向产生宏观裂纹。其中冲制加工的圆孔扩展很小,圆孔边缘出现了大量宏观裂纹(图7(a))。而水刀加工的圆孔形变很大,仅出现了一条宏观裂纹(图7(d)),在与轧制平行和垂直的方向上试样减薄,说明发生了明显的缩颈。而与轧制方向呈45°方向上试样较厚,说明该方向上变形较小,这与材料的各向异性有关。

图8、图9显示,用激光和水刀加工的圆孔,扩展后孔的端面仍然较整齐,其中激光加工的圆孔端面上出现了大量的菱形裂纹(图8(e)),这是网状热致裂纹在扩展时形变而形成的。水刀加工的圆孔,扩展后磨料冲击痕迹发生了较大流变(图8(f)),最大深度增加到30 μm(图9(f))。而图9(e)、9(f)显示,激光加工的圆孔端面约20 μm范围内有大量孔隙,而水刀加工的圆孔,孔隙分布范围则达到了150 μm。这些孔隙大小相等,直径约1 μm,它们的存在为孔的扩展提供了空间并吸收扩展过程中的能量[3],从而提高了扩孔率。

图9 用(a,e)激光、(b,f)水刀和(c~d, g~h)冲制加工的圆孔扩展后的截面取样示意图及其形貌Fig.9 Schematics of sampling and micrographs at cross- section of the round holes fabricated by (a,e) laser, (b,f) water- jet, and (c to d, g to h) punching after being expanded

而冲制加工的圆孔,其表面出现了大量肉眼可见的裂纹,且不论板面A的朝向,裂纹由撕裂层向光亮层扩展(图8(c)、8(d)),且裂纹扩展方向与上下板面呈45°。其截面照片显示,板面A朝下,裂纹沿撕裂层上原有裂纹的方向扩展(图9(g));而板面A朝上时,裂纹扩展方向发生了较大的改变,与原裂纹方向的夹角达到了62°(图9(g))。裂纹扩展方向的大角度改变,增加了扩展时试样抵抗开裂的能力,从而提高了试样的扩孔率。

测定了图9中圆孔端面的厚度。扩展后,水刀加工的圆孔端面厚度为1.64 mm,激光加工的为1.91 mm。冲制加工的厚度与板面朝向有关,板面A朝下为2.82 mm,原板面朝上为2.69 mm,这与扩孔率相对应,说明厚度越小,缩颈现象越明显,试样的延伸凸缘性能越好。

3 分析与讨论

材料的切割加工技术[23]主要分为冷切割和热切割。热切割包括火焰切割、等离子切割和激光切割等。冷切割是通过机械手段对材料进行剪切(冲制)、锯切、铣切以及高压水射流切割等。

3.1 圆孔端面的表面粗糙度对延伸凸缘性能的影响

图5、图6显示,水刀和激光加工的圆孔端面整齐,即使是在圆孔扩展后,其端面仍保持很好的平整度(图9(a)、9(b))。而冲制加工的圆孔则对比鲜明,撕裂层参差不齐,布满了大量的裂纹,这些裂纹在圆孔扩展时极易发生应力集中形成裂纹源,因裂纹源众多,扩展后圆孔端面上出现了大量的宏观裂纹(图8(c)、8(d))。水刀和激光加工的圆孔,扩展时受力均匀,发生缩颈,在达到其塑性变形的极限时才发生断裂,仅一条贯穿裂纹(图7(b))。

3.2 圆孔截面硬度对延伸凸缘性能的影响

由于激光切割属于熔化切割,必定会产生热影响区及热致微裂纹[24]。文献[22]指出,激光切割会使铝合金切割端面上约0.25 mm范围内的硬度提高约30%,达40 HV。其原因主要是辅助气体在切割过程中有冷却作用,使切割端面急冷形成硬化层,宏观表现为热致裂纹。本文试验中,圆孔的热影响区约为80 μm,导致圆孔端面上约0.10 mm范围内的硬度提高了约15%。加工端面硬度的提高使其在扩展过程中形变区域较小,集中在截面约20 μm的范围内。但大量存在的网状热致裂纹,降低了应力集中的程度,从而确保其具有良好的延伸凸缘性能。

水刀加工不会对材料产生热影响区和机械变形,故圆孔切割截面上硬度基本不变(图3(c)),其扩孔率也最接近材料自身的延伸凸缘性能。

冲制加工的圆孔,光亮层经过塑性变形及模具侧面挤压而产生加工硬化,硬度上升而可塑性变形性减弱;撕裂层是撕裂形成,其内部金属并未发生明显的加工硬化,硬度相对较低[25]。然而撕裂层存在的大量裂纹在扩孔时极易发生应力集中而成为裂纹源。Kenichiro M等[19]采用30°锥角的凸模,对DP980钢的撕裂层施加22 kN力进行压紧处理,虽然撕裂层的硬度(HV0.05)因此而提高了20%,但其扩孔率却提高了15%。这充分说明,硬度的提高不是影响冲制加工圆孔扩展开裂的主要原因,而撕裂层中存在的裂纹才是导致其扩孔率低的主要原因。

3.3 形变区域对延伸凸缘性能的影响

激光加工的圆孔端面上的激冷层使其硬度升高,而网状热致裂纹的存在,使孔在扩展时受力均匀,不易产生应力集中,但变形区域主要集中在圆孔周围约20 μm的范围内,远小于水刀加工圆孔的约150 μm的形变区域。根据LeMay的研究结果[26],硬相周围产生孔隙所需要的外加应力SVF可由式(2)计算。

(2)

式中:q为第二相引起的平均应力集中度因子,E为材料的弹性模量,rs为材料特定表面能,a为材料的晶格常数,Re为材料的屈服强度,△V为第二相周围材料的形变体积,V为第二相粒子的体积。

式(2)右边第一项为形变产生孔隙新增的表面能,第二项为塑性形变的作用。该公式表明,产生孔隙所需的外力SVF与第二相周围形变的基体体积有关,即形变的基体体积越大,形变越均匀,所需的外力就越大。在相同的外力条件下,水刀加工的圆孔的塑性形变区域比激光加工的圆孔大,更能均匀分散所施加的外力,因此其扩孔率更大。

3.4 板面朝向对延伸凸缘性能的影响

为了研究扩孔过程中试样各部位的受力情况,采用商用软件Abaqus6.12建模,根据国标GB/T 24524—2009/ISO 16630:2009规定的试验方法及相关数据设定模型参数。考虑到材料的各向异性,扩孔凸模行程为22 mm时,试样厚度方向上真应变分布云图如图10所示。即试样扩展过程,应变集中的区域主要为圆孔外缘的轧制方向[13,27],即图10中红色区域,这与本文中扩孔试样的开裂部位相同(图7)。

据有关文献指出[28- 29],对厚度≥2 mm的钢板进行激光切割,厚度方向上切割端面的形貌可分为两部分:临近板面A的区域切割面平整光滑,切割条纹整齐、细密,粗糙度小;而远离板面A的区域切割条纹紊乱,有时还有挂渣现象,因此靠近下缘位置的切割面质量较差,即板面朝向对延伸凸缘性能也有一定影响。但由于激光加工圆孔的扩孔率良好,故区别不明显。

而冲制过程引起的加工硬化很严重,且圆孔截面上、下板面的硬度变化大(图3(d)),同时加工端面上又存在大量裂纹,故远离板面A的区域为其薄弱环节。当板面A朝下时,另一板面所受的应变大,易产生应力集中,从而形成贯穿裂纹。但板面A朝上时,裂纹扩展方向发生了大角度改变,增加了变形抗力,故扩孔率明显好于板面A朝下时的扩孔率。

综上所述,圆孔加工端面的粗糙度是影响钢板延伸凸缘性能的主要因素,冲制加工产生的撕裂层是扩孔时裂纹的高发区域。当圆孔端面平整时,变形区域的范围越广,其延伸凸缘性能越好,这也是水刀加工的圆孔扩孔率好于激光加工圆孔的主要原因。而板面朝向也在一定程度上影响延伸凸缘性能,即当板面A朝上时,试样的扩孔率较高。

4 结论

(1)采用水刀、激光和冲制3种方法在FB780钢板试样上加工的圆孔,延伸凸缘性能由高到低依次为水刀、激光和冲制,且水刀加工的圆孔扩孔率是冲制法加工圆孔的2.7~3.3倍大。

(2)圆孔加工端面的平整度差,扩孔过程中易发生应力集中,是导致冲制加工的圆孔扩孔率低的主要原因。

(3)圆孔加工端面的平整度越高、变形区域越大,延伸凸缘性能也越好。

(4)扩展过程中圆孔外缘的应力最大,冲制加工圆孔的钢板试样,板面A朝上时,裂纹扩展方向会发生大角度的改变,阻碍裂纹扩展,导致扩孔率改善。