连续重整装置反应温降减少的原因与对策

孙秋荣

(武汉金中石化工程有限公司,湖北 武汉 430223)

催化重整是石油炼制与化工的主要工艺过程之一,是在一定氢分压和温度下,利用重整催化剂将石脑油原料中的大部分环烷烃和部分烷烃转化为芳烃,生产富含芳烃的重整生成油,并副产氢气。根据催化剂的再生方式不同,催化重整工艺主要有半再生重整、循环再生重整和连续重整三种工艺。其中,连续重整工艺以其较高的液体收率、芳烃产率和氢气产率等优势,在生产芳烃或高辛烷值汽油的过程中,特别是装置大型化后,相比半再生重整和循环再生重整工艺更具有优势,近年来发展迅速。

随着第三代超低压连续重整工艺的开发成功以及重整催化剂的更新换代,重整产品的质量和产率得到进一步提高,主要工艺包括美国UOP公司的Cyclemax工艺和法国石油研究院的RegenC工艺。近年来,中国石化开发了SLCR连续重整工艺和逆流连续重整工艺,并得到了工业应用[1-4]。

本工作介绍了某公司芳烃项目的连续重整装置在投料后催化剂再生未进入正常阶段时,出现反应温降减少的情况,对该异常情况进行了分析,找出了反应温降减少的原因,并提出了解决措施。

1 反应温降情况

某公司芳烃项目的连续重整装置采用UOP公司超低压连续重整和催化剂连续再生CycleMax专利技术,设计规模为3 200 kt/a,催化剂再生规模为3 175 kg/h,装置以石脑油加氢装置的精制石脑油和上游加氢裂化装置的重石脑油为原料,反应苛刻度为RONC105。该装置有四个串联反应器,两两重叠布置,分别为一反、二反、三反和四反。

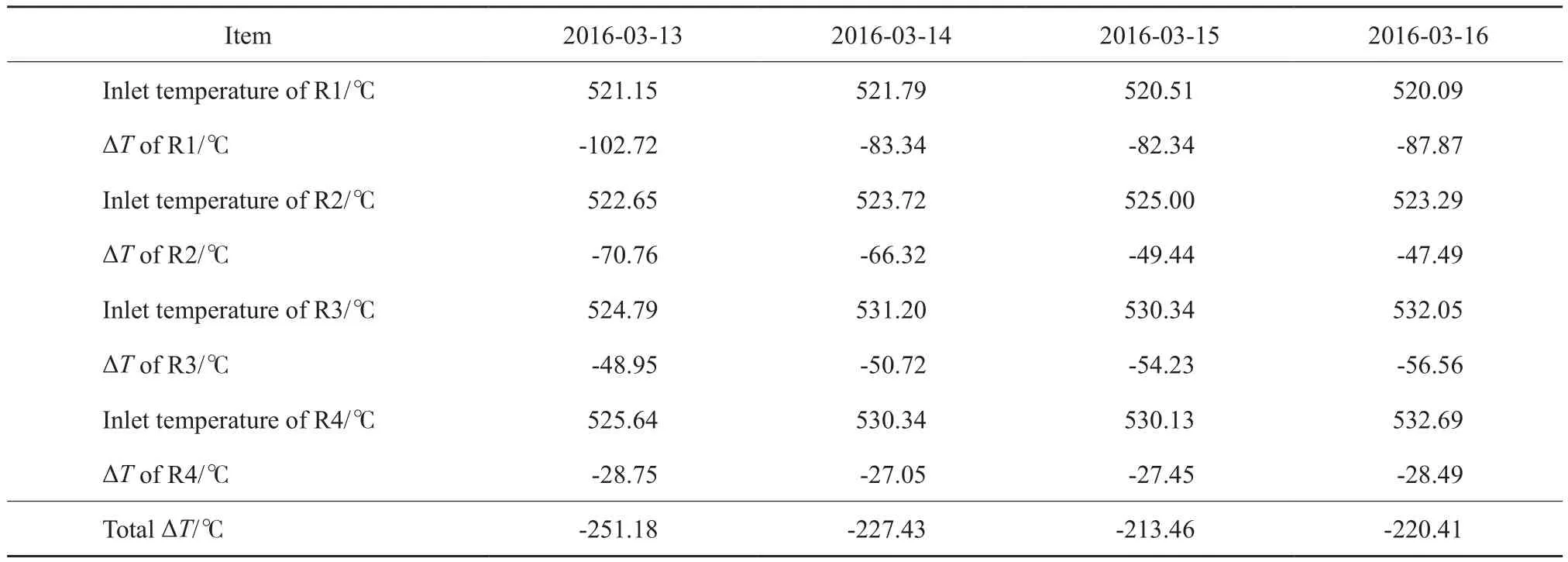

该装置经检修后,于2016年2月29日投料,自3月13日13∶30起连续重整装置一反温降逐渐减少,约12 h后一反温降减少16 ℃,然后二反温降减少,之后出现三反温降大于二反温降的现象,三反温降约为56 ℃,而二反温降约为48 ℃;随后三反温降也出现减少,由56 ℃左右减少至约30 ℃。经采取降低重整进料中的水含量、调整重整进料硫化物注入量和重整进料氯化物注入量等措施后,先是一反,之后二反、三反和四反温降逐渐恢复。反应器温降情况见表1。

表1 反应器温降情况Table1 Temperature drop(ΔT) of the reactor

2 影响反应温降的因素

2.1 金属毒物中毒

重整催化剂常见的金属毒物为As,Fe,Zn,Cu,Pb等。这些金属毒物能与活性金属Pt强烈结合形成非常稳定的化合物,造成催化剂的不可逆中毒。金属毒物使催化剂中毒后,催化剂的脱氢和脱氢环化活性降低,反应温降明显减少,重整生成油的芳烃含量和辛烷值降低,循环氢中氢浓度下降[3]。

2.2 硫中毒

对于重整催化剂,含硫化合物也是一种典型的毒物,它可以导致催化剂失活。在重整反应条件下,几乎所有的含硫化合物均很容易生成H2S,它可以强烈地吸附在金属表面上,在H2S浓度很低的情况下也会导致催化剂活性降低。一般情况下,短暂的硫中毒是可逆的,采取适当的措施,可将硫从催化剂上逐步释放出来,使催化剂的金属活性逐渐恢复。

重整催化剂硫中毒后,金属的活性降低,通常表现为加氢裂解性能(酸性作用)比脱氢性能及脱氢环化性能(金属作用)强,具体表现为:1)硫具有较强的穿透能力,各反应器温降逐步减少,反应器的总温降减少;2)加氢裂解性能加强,反应产物中C3和C4产量增加;3)氢气产量降低,重整生成油中C5+收率下降,燃料气产量增加;4)催化剂的积碳速率加快。最直观的现象为各反应器温降逐步减少,反应器的总温降减少[3]。

在装置投料初期,典型的硫中毒表现为:重整进料中硫含量为2~3 mg/kg,对应的循环氢中硫含量约为10 mg/L,反应温降减少10 ℃左右,C5+液体收率损失1%~2%(w),积碳速率增加约为50%。

2.3 水氯平衡

重整催化剂的酸性是由催化剂上的氯提供的,催化剂在使用过程中,氯不断流失,同时又不断补充,处于动态平衡状态。

催化剂在使用时,要求循环氢中含有适量的水,以保证氯在催化剂上良好分散以及各反应器中催化剂的氯含量分布均匀。当循环氢中水含量偏高时,催化剂上的氯更易流失,造成催化剂氯含量下降。当催化剂氯含量过低时,活性会明显下降。一般而言,催化剂氯含量每下降0.1%,反应温降约减少 3 ℃[3,5-7]。

2.4 催化剂铂凝聚

重整催化剂的铂凝聚一般是因催化剂载体发生相变引起的,当晶相由γ-Al2O3转变为θ-Al2O3,甚至是α-Al2O3,催化剂上的金属铂会发生凝聚。θ-Al2O3和α-Al2O3的比表面积非常低,催化剂的持氯能力下降,再生催化剂中会出现侏儒球。一般催化剂的铂凝聚是由催化剂床层局部超温引起的。判断催化剂铂凝聚的一个指标是H/Pt摩尔比,正常情况下,新鲜催化剂的H/Pt摩尔比约为1.0,发生铂凝聚的催化剂H/Pt摩尔比小于1.0。将催化剂颗粒切开一半时,在催化剂颗粒的边沿或内部若发现了裂纹,也说明发生了铂凝聚[8]。

3 原因分析

出现反应温降减少的异常情况,可能是一种或多种原因造成的。需要对装置出现的各种症状进行综合分析,从重整反应机理的角度找出原因,并采取相应措施,否则可能得出与实际情况不一致的结论。

3.1 金属毒物中毒

监测重整进料组成没有发现金属毒物,即可排除金属毒物对催化剂的影响,反应温降减少不是由金属毒物引起的。

3.2 硫中毒

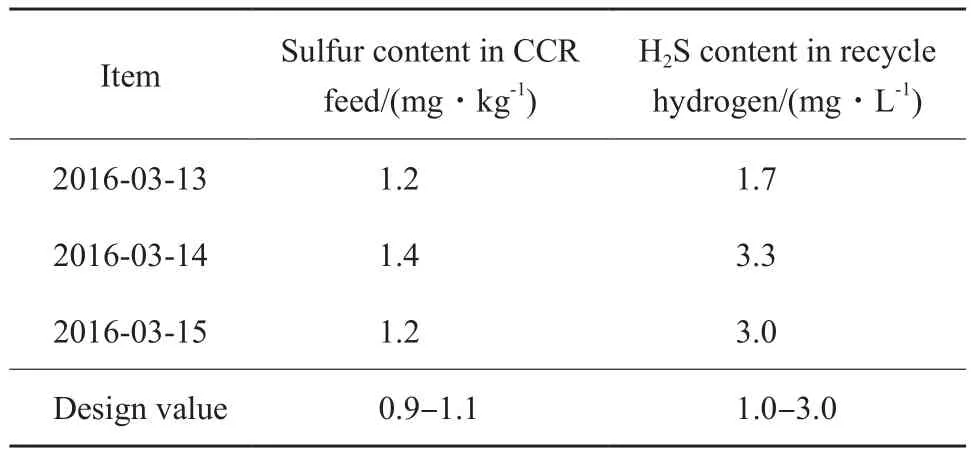

监测重整进料中的硫含量和循环氢中H2S的含量,结果见表2。从表2可看出,重整进料中的硫含量和循环氢中H2S的含量稍高,不能判定硫中毒是引起反应温降减少的直接原因或主要原因,系统中的硫含量稍高可能只是引起反应温降减少的原因之一。

表2 重整进料中的硫含量和循环氢中H2S的含量Table 2 Sulfur content in CCR feed and H2S content in recycle hydrogen

3.3 水氯平衡

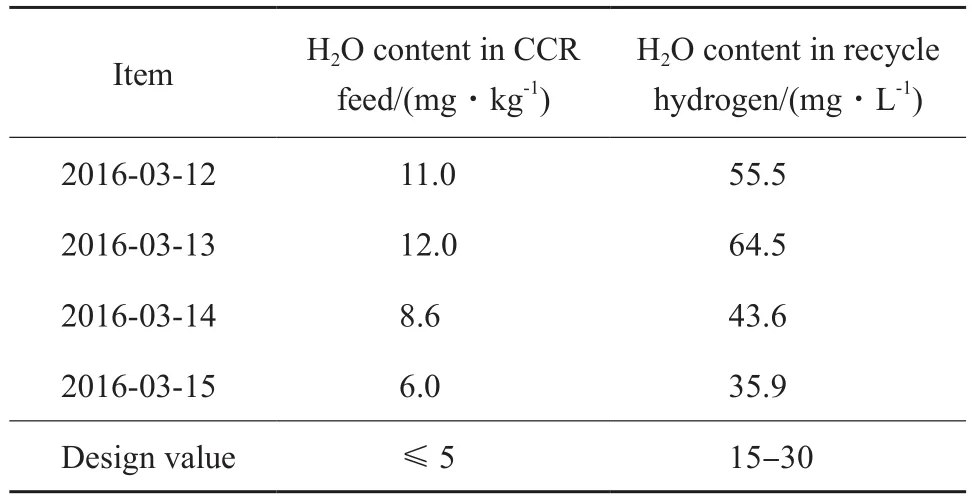

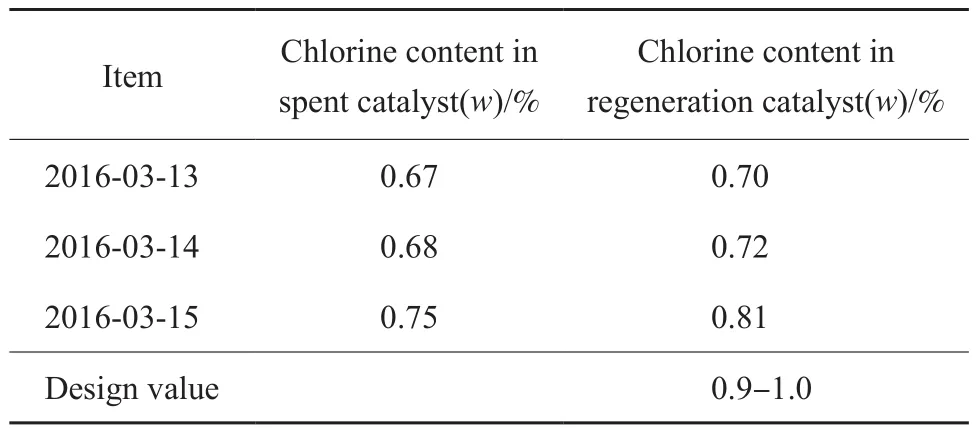

循环氢中的水含量见表3,催化剂的氯含量见表4。通过监测石脑油加氢装置的操作参数发现,3月12日至3月16日,预加氢汽提塔的进料温度达168 ℃,比设计温度高30 ℃;预加氢汽提塔塔底温度为212~215 ℃,持续波动;回流比稳定在0.15。预加氢汽提塔塔底物料的水含量达15 mg/kg以上,而石脑油分馏塔的脱水效果有限,使得重整进料水含量超标(见表3)。重整进料中的水含量偏高,导致循环氢中水含量偏高,由此造成重整催化剂氯含量下降(见表4)。

表3 重整进料和循环氢中的水含量Table 3 H2O content in CCR feed and recycle hydrogen

表4 催化剂的氯含量Table 4 Chlorine content in catalyst

经采取措施后,原料和循环氢的水含量以及催化剂的氯含量逐渐恢复。重整进料和循环氢中水含量偏高以及重整催化剂氯含量偏低是引起反应温降减少的主要原因。反应系统水含量偏高,而重整进料还是按正常注氯量操作,未及时调整,重整催化剂氯含量偏低的问题没有得到改善,也是引起反应温降持续减少的原因之一[2,9]。

3.4 催化剂的铂凝聚

观测再生催化剂试样,只发现极个别的侏儒球,任意取20颗灰色催化剂切开,不管是边沿还是内部均没有发现明显裂纹,即铂凝聚不是引起反应器温降减少的直接或主要原因。因为催化剂再生仍处在黑烧(当再生器氧氯化区及焙烧区内催化剂未经烧焦或不能确定该部分催化剂上的焦炭含量小于0.2(w)%时,进行的催化剂再生为黑烧)阶段,空气电加热出口干燥气温度为520 ℃左右,另外催化剂上的氯含量偏低,说明铂在催化剂上分散的不理想,该因素也可能是引起反应温降减少的原因之一。

依据上述分析,反应温降减少的原因有以下四个:1)重整进料硫化物注入稍过量;2)预加氢汽提塔操作不稳定,导致重整进料水含量偏高,造成重整催化剂氯含量下降;3)重整进料中注氯量偏低;4)铂在催化剂上的分散不理想。其中,前三个是主要原因。

4 应对措施

4.1 调整注硫量

根据监测,反应系统中H2S含量只是稍偏高,与典型的硫中毒特征不符,先不调整一反入口温度,按重整进料中的硫含量,将注硫量从1.2 mg/kg调整至0.9 mg/kg,待循环氢中H2S含量降至1~2 mg/L时,注硫量按重整进料中的硫含量调整为1.0 mg/kg。

4.2 水氯平衡

调整预加氢汽提塔的操作,将预加氢汽提塔的进料温度调整至145 ℃,预加氢汽提塔塔底温度稳定在215 ℃,回流比依旧稳定在0.15,重整进料中的水含量控制在5 mg/kg以下,情况得到明显改善。

系统中循环氢中的水含量大于30 mg/L,催化剂氯含量偏低,调整注氯量至重整进料中的氯含量为3~5 mg/kg,同时监测循环氢中的水含量和待生催化剂的氯含量,当循环氢中的水含量小于30 mg/L、待生催化剂氯含量达0.9%(w)时,调整至正常注氯量。

4.3 优化铂分散

因催化剂再生仍处在黑烧阶段,空气电加热出口干燥气温度必须控制在520 ℃左右。待条件允许,尽快实现催化剂再生由黑烧转白烧(当再生器氧氯化区及焙烧区内催化剂上的焦炭含量小于0.2(w)%时,进行的催化剂再生为白烧,即转入催化剂再生正常操作),空气电加热出口干燥气温度调整至550 ℃以上,使催化剂金属铂的分散得到优化。

5 结论

1)针对反应温降减少的异常情况,通过对各影响因素逐一分析排查,得出重整进料中水含量偏高、催化剂氯含量偏低以及重整进料中的硫含量稍高是引起反应温降减少的主要原因。

2)通过调整预加氢汽提塔的操作,降低重整进料中的水含量,调整重整进料中的氯含量和重整进料中的硫含量,反应系统的水、氯及硫含量逐步达到平衡,反应温降随之恢复正常。特别是催化剂再生转白烧后,催化剂的铂分散和氯含量得到优化,连续重整的反应条件更加稳定。