苯酚加氢反应器模拟和工艺条件优化

邹芳蓉 ,李 涛 ,蒋立立 ,张海涛 ,房鼎业

(1.华东理工大学 大型工业反应器工程教育部工程研究中心,上海 200237;2.华东理工大学 煤气化及能源化工教育部重点实验室,上海 200237)

环己酮是重要的有机化工原料[1],是制备己内酰胺和己二酸的主要中间体[2],也可作为优良的工业有机溶剂[3-7]。目前世界上现有的环己酮生产工艺主要有三种:环己烷液相氧化法[8]、环己烯水合法[9]和苯酚加氢法[10]。其中,苯酚气相加氢制环己酮不仅工艺操作简单、转化率和收率高,而且能耗低、三废少。随着国内苯酚装置的建设,苯酚法制环己酮的优势逐步显现,研究价值和研究意义也逐渐体现。

苯酚气相加氢反应是放热反应,国外已有较成熟的反应器工艺[11-14]。常规的苯酚气相加氢反应装置多选用固定床绝热反应器多级串联的方式[15-16]。等温管式反应器也是很好的选择,可以通过外载热体随时移除反应热,并可持续维持较高的选择性和产率。现阶段我国关于苯酚加氢催化剂的研究很多[17-22],但是与其对应的反应器开发及模拟计算的研究很少,还需通过计算反应器内苯酚加氢的反应规律来对反应器的设计进行指导。

本工作主要对管式反应器内苯酚气相加氢的反应情况进行了模拟计算。采用换热管式反应器一维拟均相数学模型,通过Runge-Kutta法求解数学模型,在模拟工况条件下用Matlab软件对反应器内的温度和浓度分布规律进行了模拟计算,考察了苯酚加氢工艺条件变化的影响,为反应器设计和生产过程分析等提供依据。

1 数学模型

1.1 反应系统分析和物料衡算

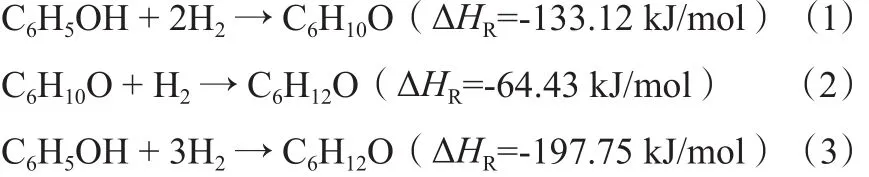

苯酚气相加氢反应系统主要发生以下反应:

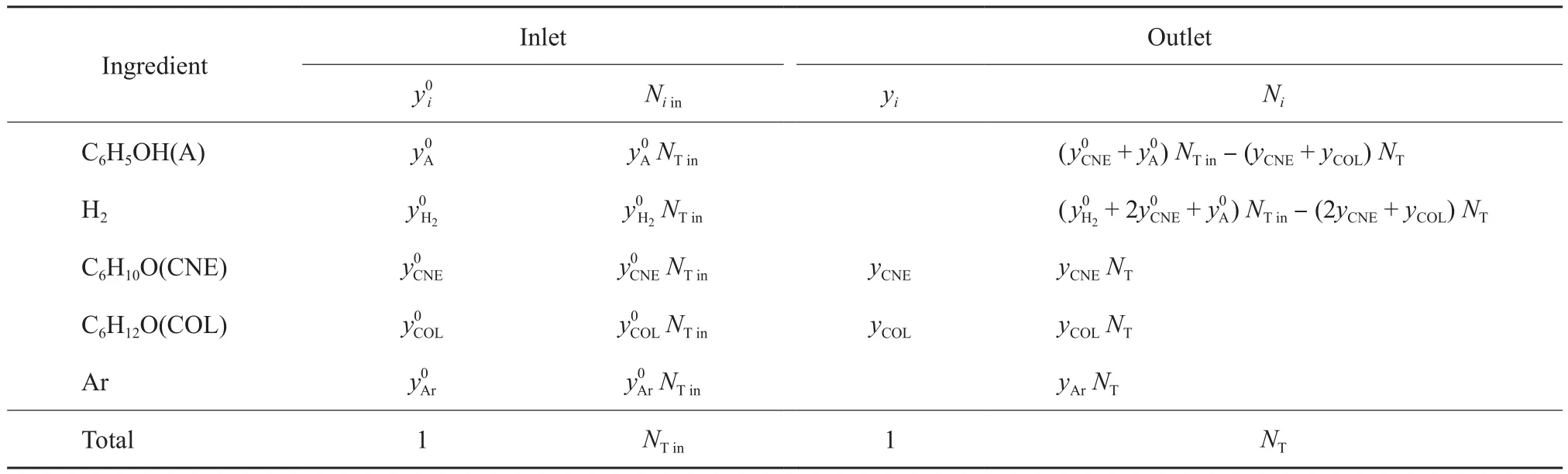

反应体系中独立反应数为2,在物料衡算和热量衡算中选取反应(1)和(2)为独立反应,产物环己酮和环己醇为关键组分。物料衡算见表1。

表1 物料衡算Table 1 Material balance

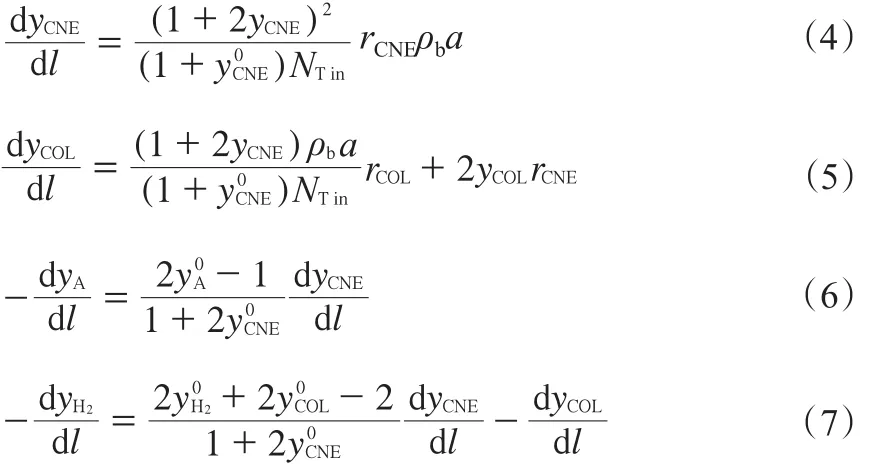

由物料衡算得出的一维拟均相微分方程组见式(4)~(7)。

1.2 热量衡算

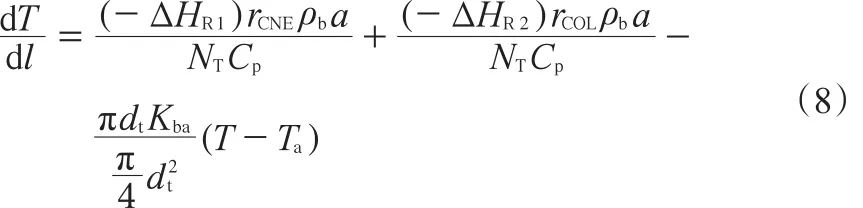

通过对床层高度为dl的微圆柱体进行热量衡算,可得到反应温度随床层高度变化的微分方程,见式(8)。

1.3 压降计算

目前,在工业中广泛应用的固定床反应器催化剂填充方法多以乱堆床为主,一般孔隙率为0.47~0.70[23]。相应的催化剂床层压降可由式(9)计算[24]。

1.4 反应动力学

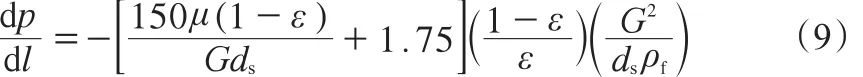

对在催化剂上进行的苯酚气相加氢反应,许多学者根据反应机理和实验结果总结出了多种苯酚加氢动力学模型[25-29],主要有双曲动力学模型和幂指数模型。本工作选用文献[25]总结的动力学方程(见式(10)~(13))作为动力学模型。

其中,引入了反应平衡常数K1。

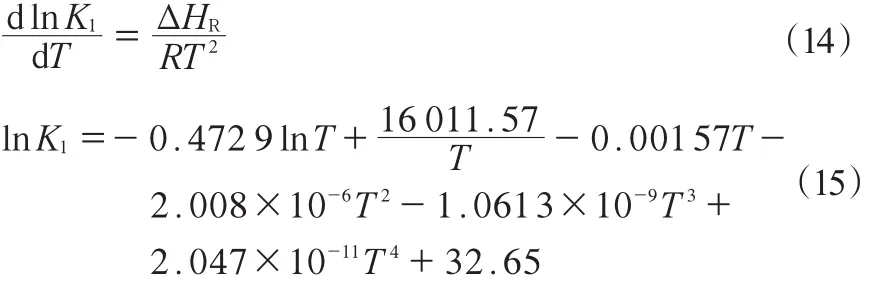

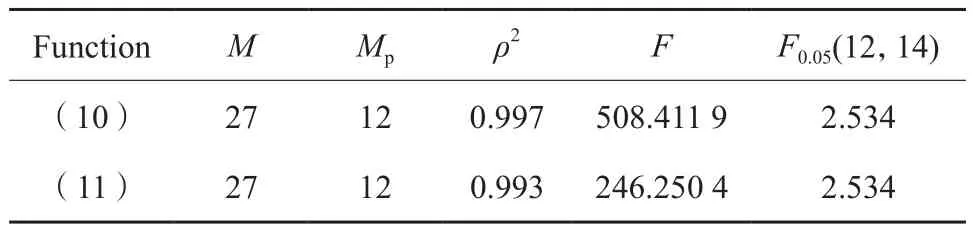

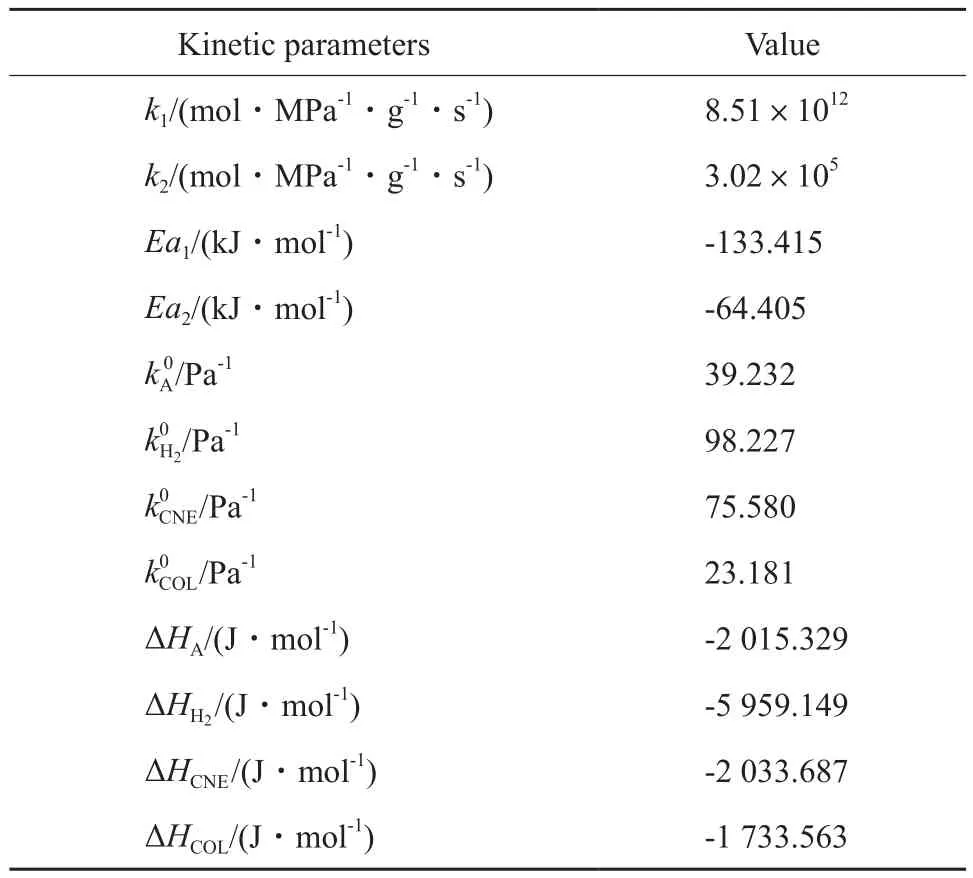

方程中的相关参数均由文献[30]中的实验数据拟合得到,该实验采用Pd/Al2O3催化剂,动力学数据的测定条件为:温度120~170 ℃,压力0.1~0.3 MPa。经过拟合计算后得到的参数模型适应性良好,对拟合计算值与实验值进行了F检验,结果见表2。其中,ρ2越接近1,表明所得模型的适应性越好。F是回归均方与模型残差均方和的比,对于非线性回归,一般要求F > 10F0.05(MP,M-MP-1),模型计算中动力学参数取值见表3。

表2 F检验结果Table 2 Results of joint hypotheses test

1.5 模型求解及可行性验证

1.5.1 模型求解

依据文献[30]中使用的苯酚气相加氢等温列管式反应器建立数学模型并进行模拟,管内装填催化剂,管外的载热体采用饱和水蒸气。对管式反应器采用一维拟均相平推流模型进行模拟,不考虑径向的浓度差和温度差。

边界条件:l = 0时,yCNE=,yCOL=,T = T0。

表3 动力学参数Table 3 Kinetic parameters

1.5.2 模型可行性验证

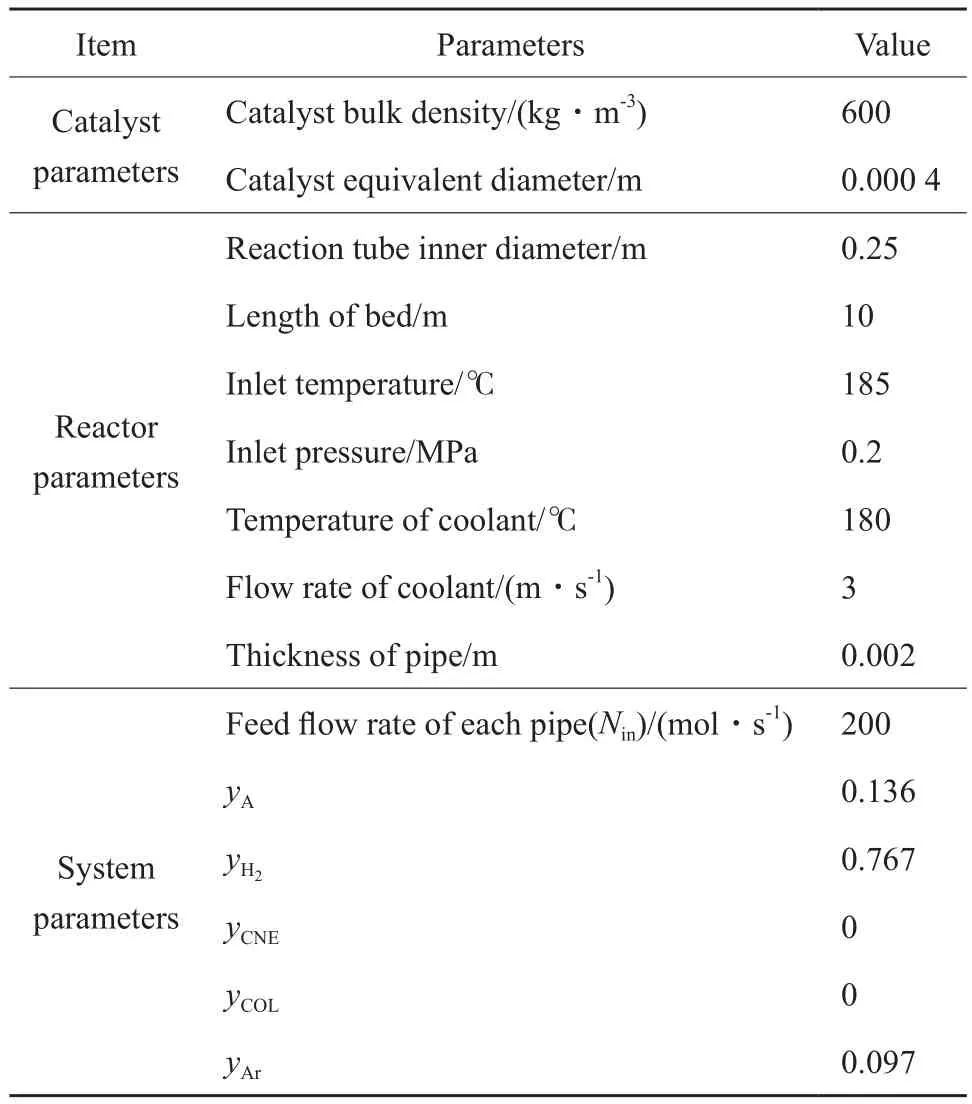

将文献[30]中苯酚加氢合成环己酮的实际操作条件输入到模型中进行计算,并且将模拟计算数据与实际操作数据进行对比,考察该动力学模型以及针对反应器建立的一维拟均相平推流模型是否能够真实反映反应器内的反应规律。文献[30]所选用的反应器参数和操作条件见表4。

表4 反应器操作参数和条件Table 4 Operating parameters and conditions of reactor

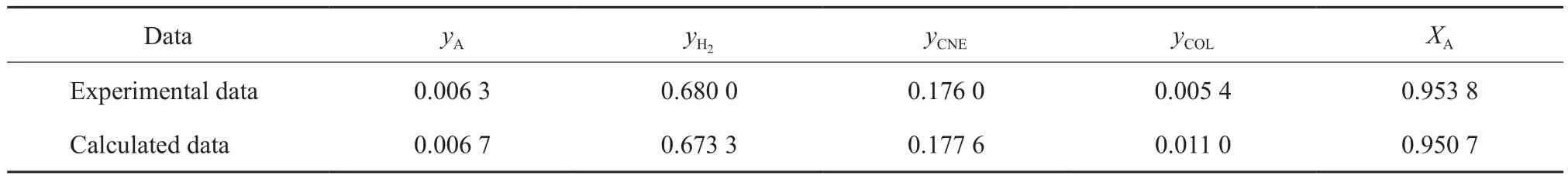

由工业生产实际操作数据得到的苯酚转化率以及各组分的出口浓度与模拟结果的对比见表5。由表5可见,两组结果基本接近,表明所建立的反应器模型能够准确描述反应器的实际操作情况。

表5 模拟结果与工业数据的比较Table 5 Comparison of industrial data and simulation result

2 结果与讨论

为深入了解苯酚加氢反应系统的性能、实现反应器设计的优化,需要对反应器内各操作参数对苯酚加氢反应的影响进行深入研究。

若单管反应原料气进料量为300 mol/s(1 080 kmol/h),根据工业生产要求,反应管内径设定为0.25 m,床层高度为10 m。选择气体入口温度(T0)185 ℃;对于反应压力,工业上一般选择0.1~0.5 MPa,本工作选择0.2 MPa为计算值。讨论了进料量、原料气的氢气与苯酚的摩尔比(氢酚比)、管外载热体温度对反应器内反应规律的影响。

2.1 原料气进料量的影响

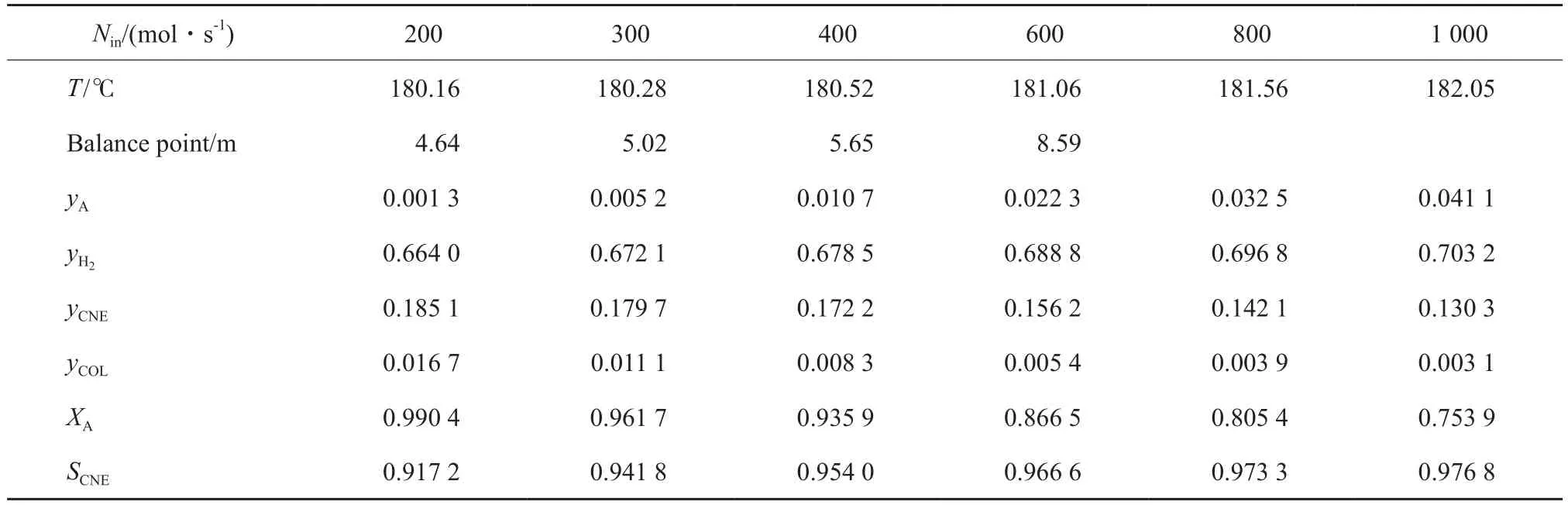

固定T0= 185 ℃,氢酚比为7∶1,反应管外用饱和水蒸气移热,饱和水蒸气的温度(Ta)可以认为恒定,且始终比T0低5 ℃,即T0= Ta+ 5。此时,反应器单管进料量在200~1 000 mol/s之间变化时,气体出口温度、浓度、苯酚转化率和环己酮选择性见表6。

表6 原料气进料量对苯酚加氢反应的影响Table 6 Effect of Nin on phenol hydrogenation

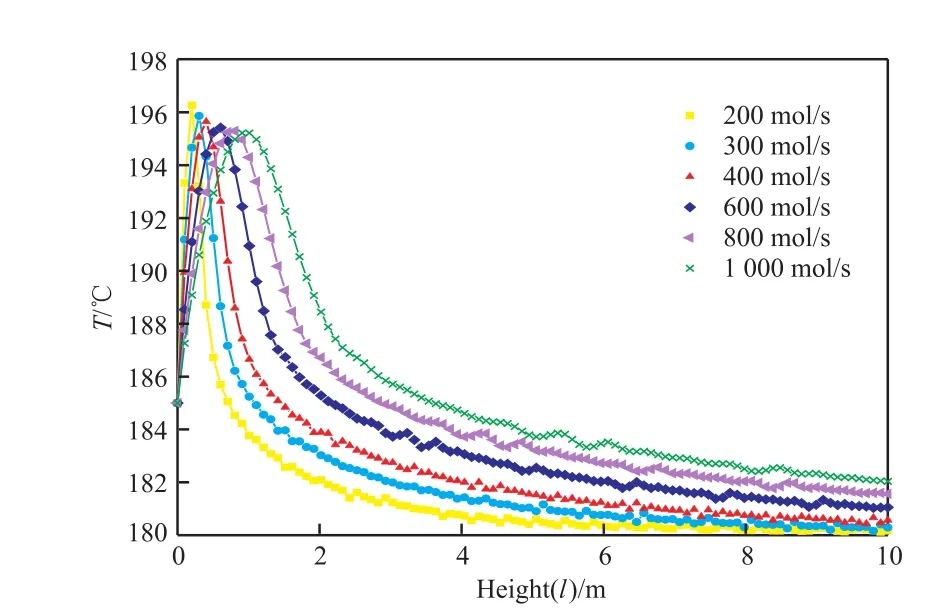

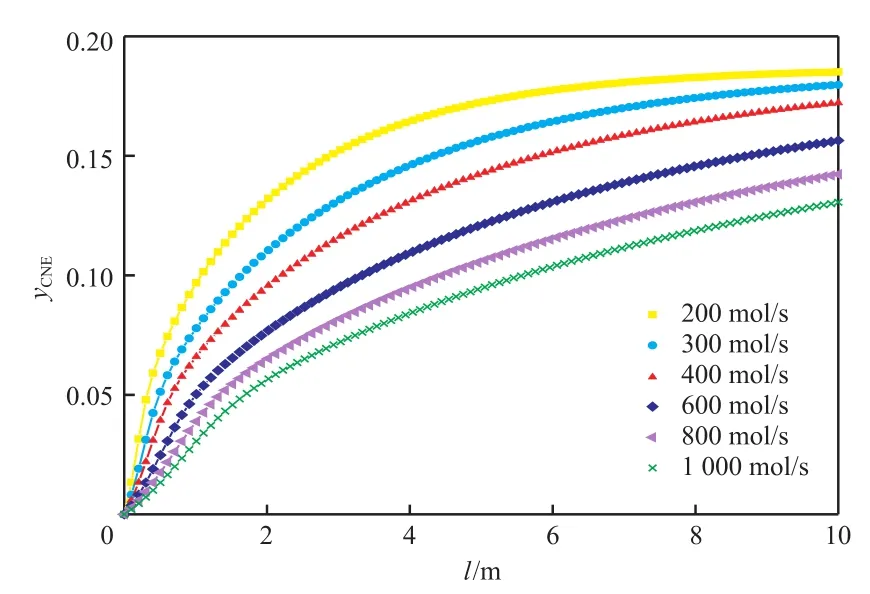

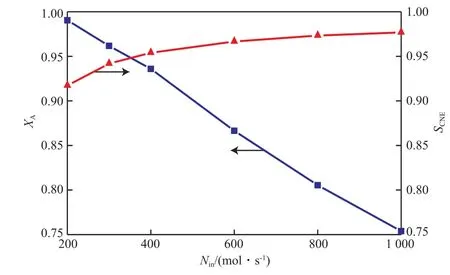

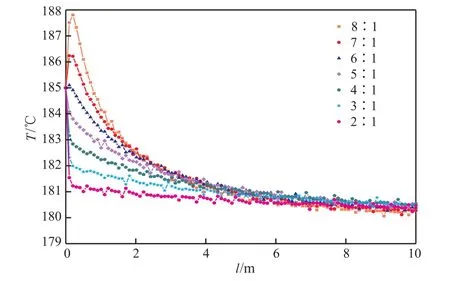

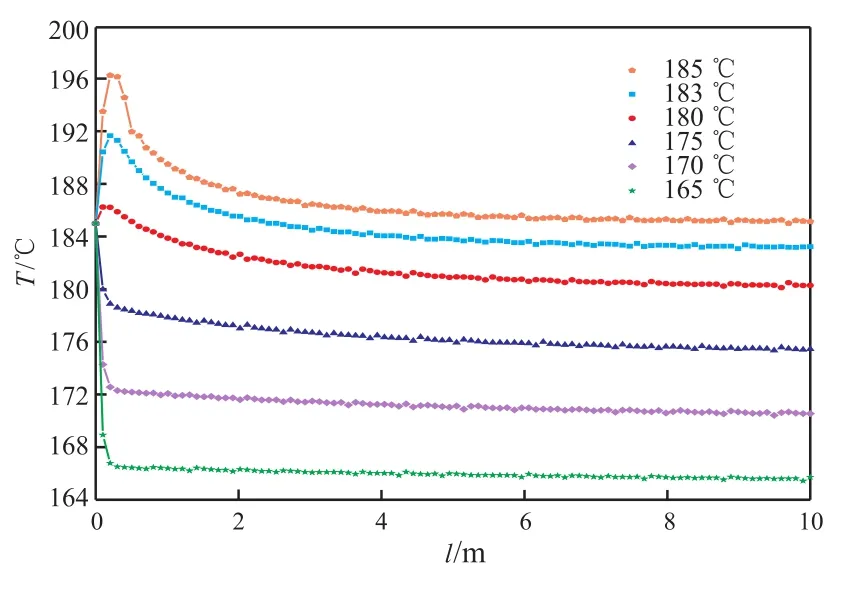

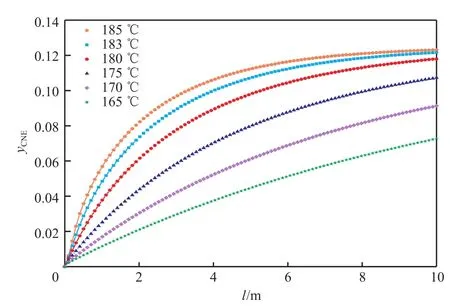

反应器内温度和环己酮浓度的分布如图1和图2所示,转化率和选择性的变化如图3所示。

综合分析表6和图1~3可得,随进料量的不断增大,反应器内热点温度不断降低,原料气出口温度升高,反应器内平衡点的位置也不断后移,苯酚加氢反应的转化率不断下降,而选择性却缓慢增大。这是因为随着空速的增大,反应物来不及反应便被带出反应器,而这对连串反应的中间产物环己酮反而有利。综合考虑适当的反应器条件下进料量对大量苯酚加氢反应产生的影响,选择单管进料量为300 mol/s。

图1 原料气进料量变化时反应器内的温度分布Fig.1 Distribution of temperature with the change of Nin.

图2 原料气进料量变化时反应器内环己酮的浓度分布Fig.2 Distribution of cyclohexanone content with the change of Nin.

2.2 原料氢酚比的影响

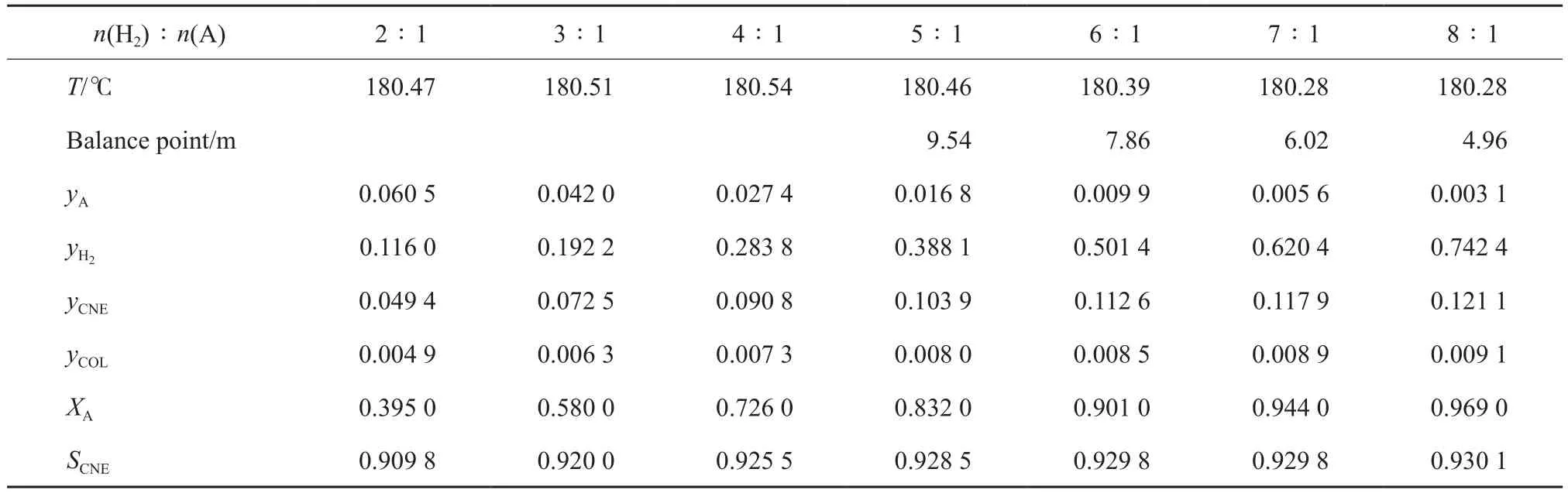

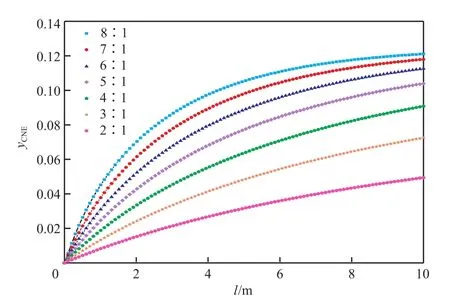

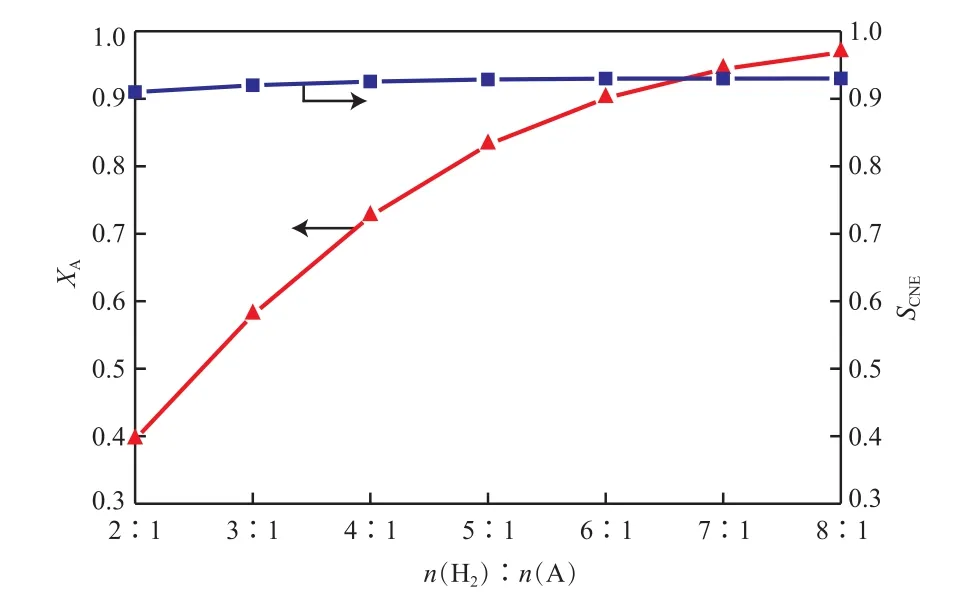

在其他条件不变、单管进料量为300 mol/s的条件下,氢酚比对苯酚加氢反应的影响见表7,反应器内温度分布和环己酮浓度分布如图4和图5所示,苯酚转化率和环己酮的选择性如图6所示。

图3 原料气进料量对苯酚转化率和环己酮选择性的影响Fig.3 Effect of Nin on XA and SCNE.

结合表7和图4~6可看出,随氢酚比的增大,反应器的出口温度基本不变,苯酚的转化率不断增大,苯酚加氢反应的平衡点不断上移,环己酮的选择性也呈缓慢上升的趋势。氢酚比为(6∶1)~(8∶1)时都能满足生产需求,虽然产物中过量的氢气较易分离且可循环利用,但为避免原料的浪费,选择最佳的氢酚比为6∶1。

表7 原料气氢酚比的影响Table 7 Effect of n(H2)∶n(A) on phenol hydrogenation

图4 反应器内温度随原料气氢酚比的变化规律Fig.4 Distribution of temperature with the change of n(H2)∶n(A).

图5 原料气氢酚比对反应器内环己酮浓度分布的影响Fig.5 Distribution of cyclohexanone content with the change of n(H2)∶n(A).

图6 原料气氢酚比对苯酚转化率和环己酮选择性的影响Fig.6 Effect of n(H2)∶n(A) on XA and SCNE.

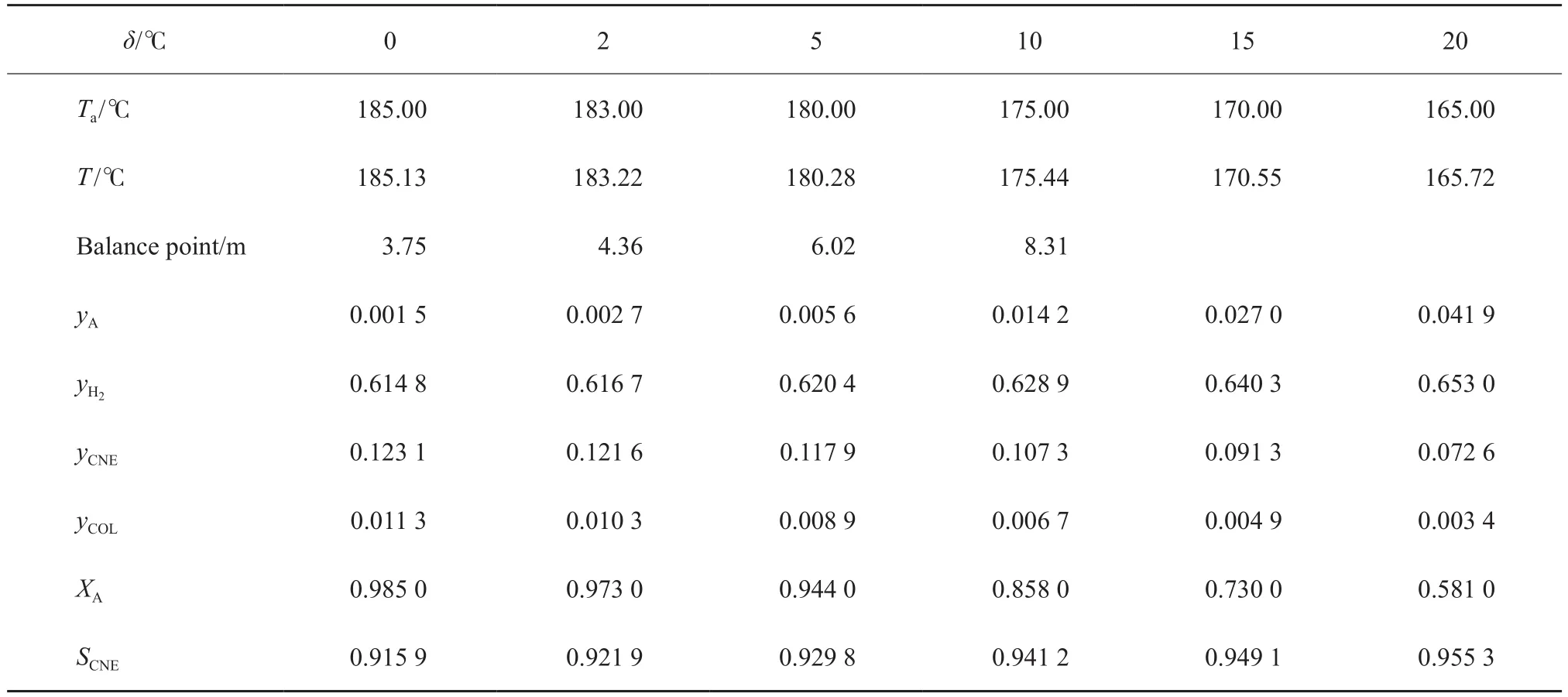

2.3 管外载热体温度的影响

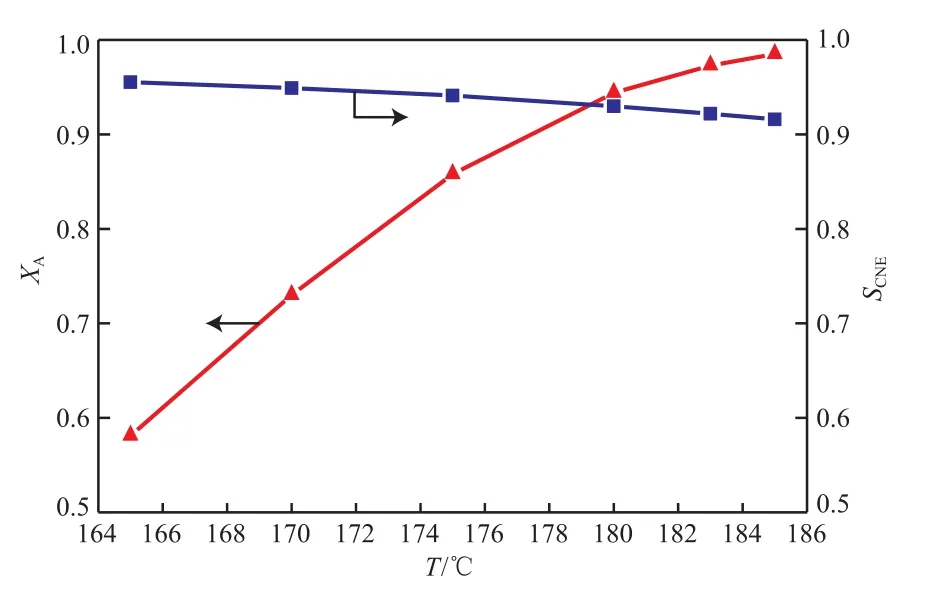

对于等温管式反应器,管外载热体温度的选择要做到适宜、节能,温度过低容易造成移热过度,使得管内原料气温度整体下降,影响整体反应速率;温度过高又可能造成移热不足,导致飞温,造成催化剂失活。在其他条件不变的情况下,选择单管进料量为300 mol/s、氢酚比为6∶1,计算了外载热体温度对反应的影响,结果见表8,δ为管内外温度差。反应温度和环己酮浓度的分布如图7和图8所示,苯酚转化率和环己酮的选择性如图9所示。

结合表8和图7~9可看出,反应器内的温度随外载热体温度的变化而变化,随着外载热体温度的降低,苯酚转化率直线下降。当外载热体温度约为180 ℃时,苯转化率及目标产物环己酮的选择性均满足生产需要。考虑到节能降耗以及催化剂活性等因素,选择外载热体的温度为180 ℃。

表8 外载热体温度的影响Table 8 Effect of temperature of coolant(T a) on phenol hydrogenation

图7 反应器内温度随外载热体温度变化的规律Fig.7 Distribution of temperature with the change of Ta.

图8 外载热体温度对反应器内环己酮浓度分布的影响Fig.8 Distribution of cyclohexanone content with the change of T a.

图9 外载热体温度对苯酚转化率和环己酮选择性的影响Fig.9 Effect of Ta on XA and SCNE.

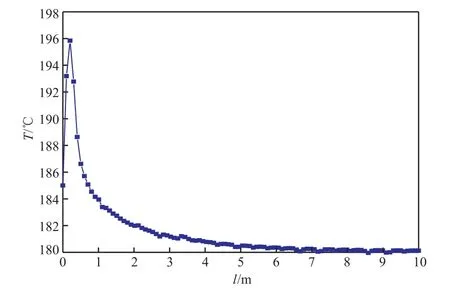

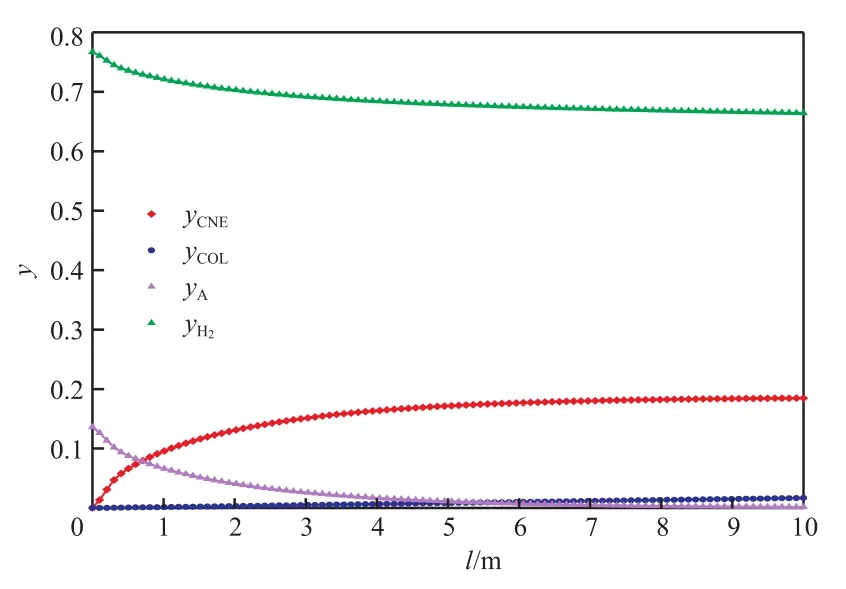

根据上述结果,当单管直径为0.25 m、高度为10 m时,通过反应器的模拟计算得到较优的操作条件如下:气体入口温度185 ℃、原料气进料量300 mol/s、操作压力0.2 MPa、原料气氢酚比6∶1、管外载热体温度180 ℃。反应器内温度及各组分浓度的分布如图10和图11所示。

综上所述,紫云英苷是一种具有潜在抗人卵巢癌作用的活性成分,可通过抑制HIF-1α诱导的糖酵解等通路来抑制卵巢癌细胞的增殖、促进卵巢癌细胞的凋亡,为抗卵巢癌新药的研发提供重要依据和参考。

图10 反应器内温度的轴向分布Fig.10 Axial distribution of reaction temperature.

图11 反应器内各组分浓度的轴向分布Fig.11 Axial distribution of components content.

原料气与催化剂一接触便迅速发生反应,反应器内温度急速上升并达到热点,随后缓慢达到平衡,温度由热点不断下降至外载热体温度;苯酚和氢气作为反应物,浓度沿轴向不断减小,而环己酮和环己醇的浓度不断增加,所有组分的浓度在反应达到平衡后保持不变。苯酚的转化率为98.8%,目标产物环己酮的选择性达到91.7%,满足工业生产要求。

3 结论

1)根据苯酚加氢反应机理和实际生产情况,选择文献[25]总结归纳的动力学模型,综合文献[30]测得的实验数据,拟合了动力学方程以及方程的各参数,建立了一维拟均相数学模型。该模型能够真实描述反应规律,满足模拟和指导工业生产的要求。

2)选择管径为0.25 m、高为10 m的苯酚加氢等温管式反应器,通过反应器模拟计算得到较优的操作条件:气体入口温度185 ℃、原料气进料流量300 mol/s、操作压力0.2 MPa、原料气的氢酚比6∶1、管外载热体温度180 ℃。在此条件下,该管式反应器的出口温度约为180 ℃、苯酚的转化率为98.8%、目标产物环己酮的选择性达到91.7%,满足工业生产要求。

符 号 说 明

a 反应床层截面积,m2

Cp定压比热容,J/(mol·K)

dt反应管内径,m

ds催化剂颗粒当量直径,m

Ea 反应的活化能,kJ/mol

F F检验中回归均方与模型残差均方的比

ΔHR反应热,J/mol

ΔHR1苯酚加氢生成环己酮反应热,J/mol

ΔHR2环己酮加氢生成环己醇反应热,J/mol

ΔHii组分的吸附能,J/mol

Kba总传热系数,W/(m·K)

K1苯酚加氢生成环己酮反应平衡常数

Ki吸附速率常数,Pa-1

ki反应速率常数,mol/(MPa·g·s)

k0

j各组分吸附速率常数指数前因子,Pa-1

l 床层高度,m

M F检验中样本数目

MPF检验中自变量数目

Ni各组分的物质的量,mol

Niin原料气各组分的物质的量,mol

Nin原料气进料量,mol/s

NT各组分的总物质的量,mol

NTin原料气各组分的总物质的量,mol

p 催化剂床层压降,MPa

pii组分的分压,MPa

R 理想气体常数,8.314 J/(mol·K)

rCNE苯酚加氢生成环己酮反应速率,mol/(s·kg)

rCOL环己酮加氢生成环己醇反应速率,mol/(s·kg)

SCNE环己酮的选择性,%

T 物料出口温度,℃

T0原料气入口温度,℃

Ta管外载热体温度,℃

XA苯酚的转化率,%

yi各组分的摩尔分数,%

δ 管内外温度差,℃

ε 床层孔隙率,%

μ 混合气体黏度,MPa·s

ρ2F检验中的回归均方

ρb床层密度,kg/m3

ρf流体的混合密度,kg/m3

下角标

A 苯酚

CNE 环己酮

COL 环己醇