乙炔选择加氢动力学研究

张策策,徐晨辰,车春霞,熊杰明,孙锦昌,张谦温

(1.北京石油化工学院 化学工程学院 燃料清洁化及高效催化减排技术北京市重点实验室,北京 102617;2. 中国石油 石油化工研究院 兰州化工研究中心,甘肃 兰州 730060)

工业上石油烃裂解制乙烯是生产烯烃的主要方法[1]。石油烃蒸汽裂解生产的乙烯馏分中通常含有0.5%~3%(φ)的乙炔[2]。而微量的乙炔会对乙烯聚合催化剂产生毒害作用,所以需把乙烯中的乙炔含量降到1×10-6(x)以下。近年来,众多研究者对乙炔加氢催化剂进行了优化[3-5],并且研究了乙炔加氢动力学。谢府命等[6]基于催化剂的失活机理,考虑了绿油的生成而改进了失活动力学模型,经gPROMS模拟软件对比分析发现,全周期操作优化比传统的温度补偿经济效益更佳。王飞等[7]利用乙烯工业装置中乙炔后加氢反应器数据,使用Aspen Plus拟合了指数型动力学模型,动态分析了反应装置进口温度和氢炔比对出口温度及乙炔含量的影响。田亮等[8]采用遗传算法,基于工业乙烯装置中乙炔后加氢数据估算了文献中提到的多个动力学模型的参数,对比分析选出了最优模型。Schbib等[9]根据假设的乙炔前加氢反应机理提出了多个动力学模型,并根据动力学数据选出了最佳模型,但由于工业原料中1,3-C4H6含量较多导致其模型无法准确模拟工业反应器。Godinez等[10]采用活塞流反应器对乙炔前加氢动力学做了研究,拟合了指数型动力学模型。

由于乙炔前加氢反应装置位于整个乙烯生产装置的中间部位,工艺条件中可调控的较少,很难做到精确操控生产过程。所以乙炔加氢动力学模型的研究及工艺的优化对提高乙炔转化率和乙烯选择性具有指导意义。

本工作利用工业催化剂PEC-21,使用内循环无梯度反应器测定了动力学数据,采用Matlab软件拟合动力学模型,经模拟对比数据,得到最佳的LHHW型动力学方程,用Aspen Plus化工模拟软件对乙炔加氢反应过程进行了稳态和动态模拟。利用优选的动力学方程分析了工业乙炔前加氢的工艺条件。

1 实验部分

为得到准确的动力学数据,乙炔选择加氢实验在内循环无梯度反应器中进行,装置工艺流程见图1。在实验前首先需要对内循环无梯度反应器做无梯度验证及内外扩散消除实验。通过测定流体停留时间分布发现在催化剂装填1 mL、进料空速3 000 h-1、反应器搅拌转速1 500 r/min时,反应器内部流体达到理想混合状态。实验测得,搅拌转速大于1 300 r/min时,无需考虑外扩散,同时,乙炔加氢反应不受内扩散影响。

图1 反应装置图Fig.1 Diagram of experiment apparatus.

动力学实验采用的催化剂为Pd系工业催化剂PEC-21。催化剂装填1 mL,反应压力0.75~3.5 MPa,温度50~65 ℃。原料气的各组分含量接近工业装置乙炔前加氢反应器入口进料组成,氢炔摩尔比为20和35,气体组成采用在线气相色谱测量。催化剂在反应前于高纯氢中120 ℃下还原3 h,设定反应条件,待反应条件稳定3 h后,采用在线气相色谱分析反应尾气中各组分含量,多次测量,分析结果较接近时取平均值,可认为得到准确数据;然后改变反应条件,采用同样的方法继续测量数据。4个条件实验后,为防止催化剂活性下降导致数据不准确,停止实验并更换催化剂以测试其他条件。

2 结果与讨论

2.1 乙炔加氢反应机理

在工业乙烯装置的前加氢反应器中,乙炔选择加氢存在如下反应:

另外,存在丙炔与丙二烯(MAPD)和丙烯加氢反应:

对于乙炔加氢反应,普遍认为遵从Horuiti-Polanyi机理[11],即顺序加氢机理:首先,气相中的C2H2和H2扩散至催化剂表面,并吸附到催化剂的活性位中心上,吸附的H2解离为两个H·,活性中心上吸附的C2H2和2个H·经两步反应生成C2H4,并脱附。同时,未及时脱附的C2H4会继续与H·经两步反应生成C2H6。

2.2 动力学模型拟合

采用内循环无梯度反应器,反应物的反应速率为:

乙炔的反应速率和乙烷的生成速率为:

对于乙炔加氢动力学,文献中提出了很多动力学模型,其中主要有两种类型:指数型和LHHW型。根据动力学实验数据,经拟合对比就可选出最合适的动力学模型。本工作原料气中丙炔、丙二烯含量较低,且实验中发现它们的含量对乙炔加氢速率影响较小,所以乙炔加氢动力学模型中将丙炔和丙二烯作为一个组分考虑,即MAPD。所拟合对比的动力学模型如下:

由反应速率计算式可计算得乙炔和乙烯的反应速率,由反应器总压和各组分摩尔分数可计算得各组分分压。用Matlab软件即可拟合出各模型中参数,拟合函数为fminsearch,拟合所用参数初值来源于文献[12-14],选取的初值符合反应机理。经拟合可得各动力学模型。

拟合的动力学模型需要用Aspen Plus验证准确性。在Aspen中建立碳二加氢反应流程模型,反应器模型选择全混釜反应器RCSTR,物性方法采用RK-SOVAE。建立好Aspen模型后,对反应器温度进行灵敏度分析,模拟反应器出口中乙炔、乙烯、乙烷的摩尔流量,并和实验值比较,即可验证拟合的动力学模型的拟合优度。若动力学模型拟合优度较差,就调节Matlab中拟合动力学模型所用的初值,经多次调节即可得到最佳的动力学模型。表1为部分动力学实验结果和模型5的模拟结果。从表1可看出,实验结果与Aspen Plus模拟结果的相对误差在10%以内。

表1 实验结果与模型5模拟结果的对比Table 1 Comparison between experimental results and simulation results of model 5

用决定性指标(ρ2)可评价多元非线性回归方程拟合优度,要求其值大于0.9。计算公式为:

分别用ρ2计算对比各个模型的乙炔、乙烯、乙烷拟合优度,ρ2值越接近1说明该模型的拟合优度越佳。拟合结果表明,各模型的乙烯和乙烷ρ2值均大于0.99。各动力学模型的乙炔ρ2值见表2。由表2可看出,模型5的ρ2值最接近1,即其拟合优度最佳。

表2 各动力学模型的乙炔ρ2值Table 2 The ρ2 about C2H2 of each kinetic model

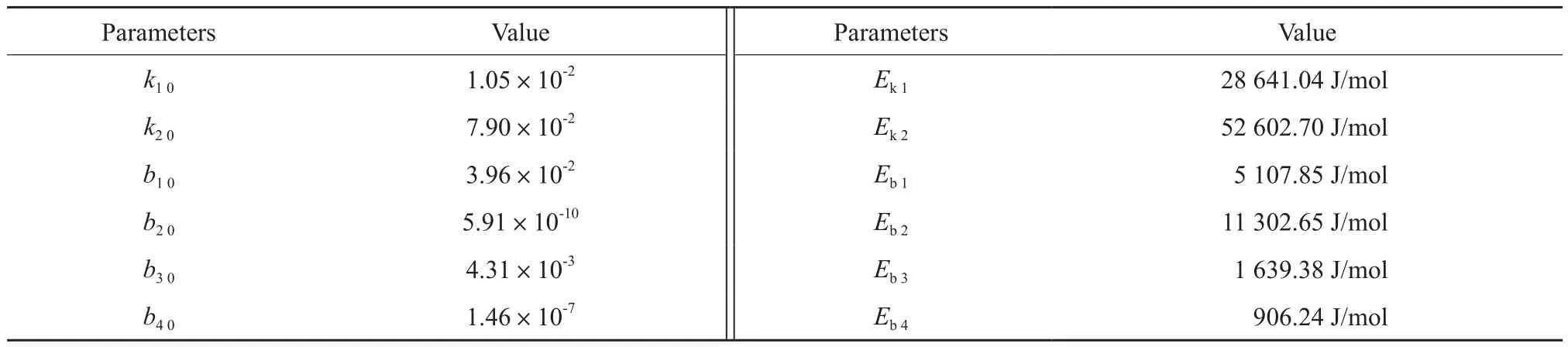

模型5拟合的动力学模型见式(19)~(20),动力学参数见表3。

表3 模型5的动力学参数值Table 3 The parameter values of the kinetic model 5

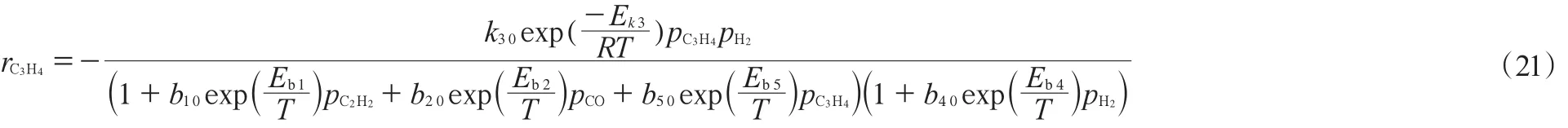

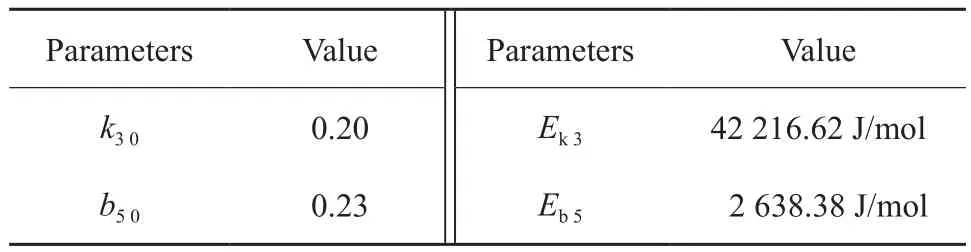

经比较指数型和LHHW型动力学模型的拟合结果发现,LHHW型动力学模型的拟合优度明显优于指数型。同时,实验数据中发现丙烷的生成量极低,所以忽略其生成反应。采用同样的拟合方法,即可得MAPD加氢反应动力学模型,见式(21),模型参数见表4。

表4 MAPD加氢反应动力学模型的参数Table 4 The parameter values of the kinetic model of MAPD hydrogenation

2.3 反应器进口温度对产品各组分含量的影响

工业乙炔前加氢装置为三段串联的绝热固定床反应器。第一段反应器的乙炔转化率为50%~60%,第二段反应器出口控制乙炔总转化率为85%~95%,第三段反应器使乙炔含量降至10-6(x)以下。

优选出动力学模型后,就可以模拟分析工艺条件对反应器出口中各组分的含量及反应装置运行稳定性的影响,得出最佳工艺条件。Aspen Plus中的反应器模型选择平推流反应器Rplug,条件设置为工业乙炔前加氢工艺条件(见表5)。模拟时需要输入乙炔、乙烯、MAPD加氢反应动力学模型。

表5 Aspen Plus模拟条件Table 5 Simulation conditions of Aspen Plus

使用Aspen Plus可以对进料温度做灵敏度分析,图2为反应器的模拟结果。从图2可看出,随进口温度的升高,乙炔加氢反应速率和乙烷生成速率会提高,乙炔完全反应生成乙烯后,乙烷生成速率的继续增大必然导致乙烯含量的下降,因此存在乙烯含量的峰值。使用Aspen Plus的设计规定Design Specs模块可求取各段反应器最佳进口温度及该温度下反应器中各组分含量,结果见表6,表中各转化率为累积转化率。从表6可看出,当一段反应器出口中的乙炔转化率为60%时,最佳进口温度为58.72 ℃;二段反应器出口中的乙炔累积转化率为95%时,最佳进料温度为59.95℃;三段反应器出口中的乙炔摩尔含量小于10-6(x)时,最佳进料温度为60.36 ℃。

图2 反应器入口温度对乙炔、乙烯、乙烷摩尔分数的影响Fig.2 The influence of reactor inlet temperature on the molar fractions of acetylene,ethylene and ethane.

表6 各段反应器进出口数据Table 6 The inlet and outlet data of each stage reactor

利用动态模拟,可以模拟计算当反应条件改变后,反应产物中各组分含量随时间的动态响应。运行动态模拟,需要对稳态模型添加阀门并定径,导入至Aspen Dynamics,再加入控制器以实现对反应器进口温度的控制。完成的单段反应器动态模型见图3。本工作对第一段反应器进行了动态模拟,表5为工艺设定条件。

图4为一段反应器初始进口温度60.79 ℃,改变温度后出口乙烯含量的变化情况。由图4可知,当乙炔接近完全反应后,继续提高进料温度,就导致了反应器出口中的乙烯含量减少,而乙烯含量的减少必然会降低乙炔加氢装置的经济效益。乙炔加氢催化剂的反应稳定性评定指标为反应温度窗口,即产物中乙炔含量低于30×10-6(x)的温度(T1)与产物中乙烯含量损失3%(x)(相对于原料气中乙烯含量)的温度(T2)间的差值,当乙烯含量损失3%(x)时会导致反应器温升过大而无法控制,即工业上称反应器“飞温”。由Aspen Plus中的设计规定Design Spec可计算出第一段反应器的T1为60.79 ℃,T2为70.98 ℃。从图4可发现,把第一段反应器进口温度从60.79 ℃分别提高5 ℃,10.19 ℃后产物中的乙烯含量均不断减小,温升越大,减小量越大。这是由于温升越大,乙烯加氢反应速率越大,反应器出口中的乙烯含量降低幅度也越大。当温度为70.98 ℃时,产物中乙烯的含量相对于原料气中的乙烯含量损失了3%(x)。所以,为了防止乙炔加氢反应器“飞温”,要控制第一段反应器进口温度不超过70.98 ℃。

图3 乙炔加氢反应器动态模拟流程图Fig.3 Dynamic simulation flow chart of the acetylene hydrogenation reactor.

图4 出口乙烯含量随进口温度提高的动态模拟Fig.4 The dynamic simulation of ethylene molar fraction of outlet after inlet temperature increases.

3 结论

1)使用内循环无梯度反应器对催化剂PEC-21进行了动力学研究,基于Matlab拟合了7个动力学模型,经Aspen Plus对比分析,得出了拟合优度最佳的动力学模型。

2)使用拟合的动力学模型,基于工业乙炔前加氢装置工艺条件,得出当一段反应器出口中的乙炔转化率为60%时,最佳进口温度为58.72 ℃;二段反应器出口中的乙炔累积转化率为95%时,最佳进料温度为59.95 ℃;三段反应器出口中的乙炔含量小于10-6(x)时,最佳进料温度为60.36 ℃。同时,为了使第一段反应装置不飞温,要控制进料温度不超过70.98 ℃。

符 号 说 明

bi0吸附频率因子

Ebi化学吸附能,J/mol

Eki活化能,J/mol

F 反应气进料摩尔流量,mol/s

ki0指数前因子

m 质量,g

p 压力,MPa

R 理想气体常数,8.314 J/(mol·K)

r 反应速率,mol/(s·g)

T 温度,K

xA0反应器出口某反应物质的摩尔流量,mol/s

xAf反应器入口某反应物质的摩尔流量,mol/s

Δx 反应前后摩尔分数变化量,%