刀具表面粗糙度对电工钢剪切质量的影响*

李忠荣,张龙强,阎秋生,路家斌

(1.广州日宝钢材制品有限公司,广东广州 511495; 2.广东工业大学机电工程学院,广东广州 510006)

0 引言

电工钢剪切加工是变压器及电机制造中的一道重要工序,剪切质量直接决定了电工钢分切断面的尺寸精度、形状精度以及断面特征等,进而影响后续产品的加工质量、材料利用率和加工效率。由于剪切过程中产生的毛刺会降低叠片系数,并容易造成铁芯叠片间短路、增大铁损和温升,因此变压器及电机制造业对电工钢的剪切质量要求很高[1]。电工钢的剪切刀具一般采用具有高硬度、抗疲劳性强、耐磨性强的WC-Co硬质合金横剪刀,其刃口锋锐性直接影响了板材的剪切断面质量。

硬质合金刀具刃口锋锐性在切削过程中对工件表面质量的影响,国内外很多学者都做了大量研究,普遍认为在微切削中刀具刃口宽度、刃口锋锐性等对加工表面质量影响很大[2]。Taminiau等[3]发现在金刚石刀具切削过程中,刀具切削角度和刃口几何参数对切削力有数量级的影响。孙涛等[4]经过大量的试验并结合理论发现,在金刚石刀具切削过程中,刃口锋锐性是影响表面质量的关键因素之一。袁哲俊等[5]发现,当切削深度一定时,随着刀具刃口锋利度的增加,加工表面的残余应力和表面粗糙度会逐渐减小。

电工钢横剪加工属于塑性大应变变形过程[6],金属塑性成形过程中的摩擦与待加工的材料和刀具表面的粗糙度有很大关系[7]。在电工钢横剪过程中,剪切变形过程的摩擦主要发生在硬质合金横剪刀上刀侧面与剪切断面的接触部分,由于剪切过程中,板材与刀具基本上处于干摩擦状态。因此,刀具表面粗糙度对于剪切过程中的摩擦具有主导性的影响作用。

目前,国内外对于金属板材剪切加工的研究主要集中在加工工艺、仿真分析[8-11]等方面,而对于刀具刃口锋锐性,尤其是刀具表面粗糙度,少有人研究。本文作者通过对横剪刀端面和侧面进行研磨,获得4种不同粗糙度的表面和刃口,在此基础上对电工钢进行剪切加工,研究刀具表面粗糙度及刃口锋锐性对剪切断面质量的影响。

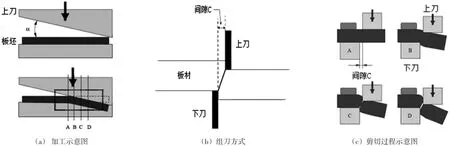

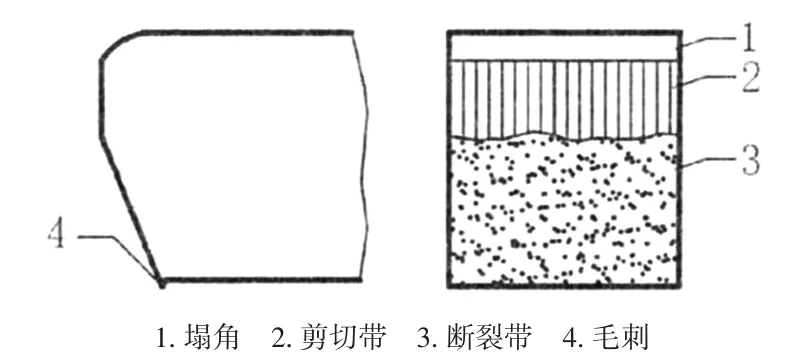

图1 剪切加工原理

1 斜刃横剪加工原理及刀具结构

1.1 横剪加工原理

横剪加工是采用呈一定角度的上、下直刀对处于其间的板材进行剪切加工,其加工原理和组刀方式如图1所示。下刀水平且固定,上刀相对下刀倾斜α安置(图1(a)),上下刀之间保持一定的侧向间隙(图1(b)),通过上刀的快速运动来完成剪切工作。板材在剪切过程中依次经历弹性变形、弹塑性变形、塑性变形、裂纹产生及扩展、断裂等状态,整个剪切过程如图1(c)所示。

1.2 横剪刀结构

横剪刀由刀座和硬质合金刀组成,结构示意图如图2(a)所示;硬质合金刀固定在刀座上,如图2(a)中圆圈所示;其中剪切刃口由刀具侧面与端面以及二者相交而成的直线刃口组成如图2(b)所示;侧面指的是剪切过程中与板材表面接触垂直于刀具移动方向的面;端面指的是与板材剪切断面接触且平行于刀具移动方向的面。

图2 横剪刀结构示意图

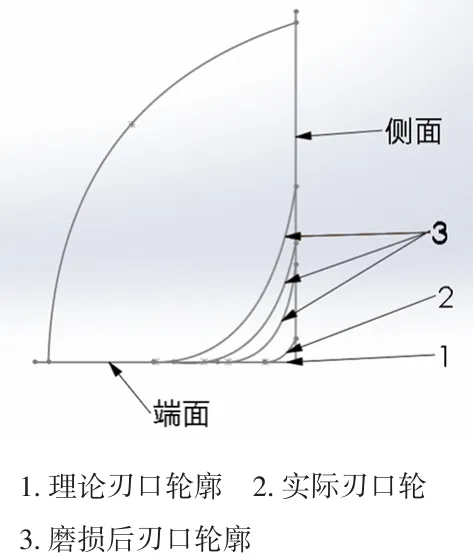

图3 为横剪刀刃口磨损轮廓变化示意图,理想情况下刃口锋利,截面呈直角,但实际上刀具的侧面与端面表面并不是理想的光滑平面,而是具有一定粗糙程度的表面,刀具刃口是由这两个粗糙表面相交形成的,所以两个粗糙平面的表面形貌以及交汇处凹凸峰的分布都会影响到刃口锋锐性及实际轮廓,可以采用刃口处的轮廓曲率半径(刃口半径)作为评估刃口锋锐性的指标。

2 硬质合金横剪刀的制备

2.1 硬质合金刀具制备

图3 横剪刀刃口磨损轮廓变化示意图

本实验采用株洲钻石股份有限公司生产的YG11C-N型硬质合金刀具,属于钨钴类硬质合金,是以难熔金属碳化物(碳化钨)为基体,采用钴或者镍为粘结剂,用粉末冶金生产的合金材料,力学性能如表1所示。

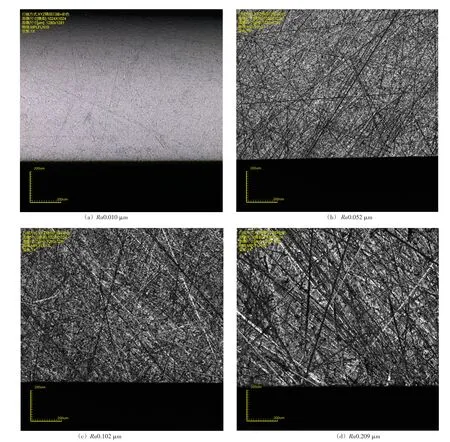

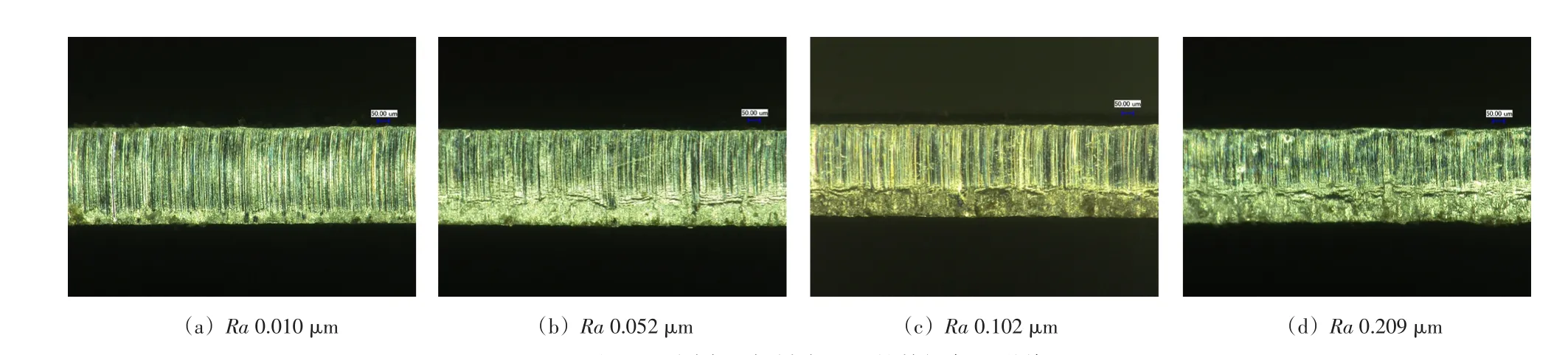

为了获得不同表面粗糙度的硬质合金横剪刀具,对硬质合金刀具的端面和侧面在研磨机上采用不同研磨工艺获得不同粗糙度,分别使用4种不同粒径(W40、W14、W5、W0.5)的金刚石磨料进行研磨,获得4组不同表面粗糙度Ra(0.010μm、0.052μm、0.102μm、0.209μm)的硬质合金横剪刀具。

表1 YG11C-N的力学性能

2.2 刃口质量检测

研磨后的硬质合金刀具,采用激光共聚焦显微镜对刃口质量进行观察,采用马尔粗糙度仪对研磨表面的粗糙度进行检测,利用威尔刃口轮廓仪对刀具刃口半径rn进行测量。图4、5分别为不同表面粗糙度的硬质合金刃口附近的形貌以及刀具表面粗糙度R a与刃口半径rn的关系。可以发现,硬质合金刀具的刃口半径rn随着刀具表面粗糙度Ra的增大而增大。当表面粗糙度达到Ra 0.010μm时,硬质合金刀具的刃口非常锋利,刀具侧面与端面较平滑,刃口呈现出一条直线,刃口半径rn为24.7μm;当表面粗糙度为Ra 0.052μm时,硬质合金刀具的刃口较钝,侧面与端面都有一些明显的划痕,刃口也有细小的锯齿状凹缺陷,刃口半径rn=27.9μm;而当表面粗糙度为Ra 0.209μm时,侧面与端面的划痕变宽、变深,并且有些在刃口附近汇合,硬质合金刀具的刃口很不平整,有较大的锯齿状缺陷,刃口半径rn也增加到31.6μm。由此可见,表面粗糙度较小的硬质合金容易获得较小的刃口半径,刃口质量优于表面粗糙度较大的硬质合金刀具。

图5 刀具刃口半径r n与表面粗糙度Ra的关系

3 电工钢横剪加工试验设计

3.1 横剪加工试验

剪切加工材料为厚度0.5 mm、宽度30 mm的无取向硅钢,其力学性能如表2所示。剪切装置为KYDJ-400型单头精密数控剪床,上下刀倾斜角为1.92°,分别使用研磨后得到的4种不同表面粗糙度的硬质合金刀具进行剪切加工实验,实验条件为:相对剪切间隙5%,剪切速度0.276 m/s。

表2 电工硅钢材料性能

图6 斜刃剪切断面形貌示意图

电工硅钢的剪切断面形貌如图6所示,从上到下有塌角、剪切带、断裂带、毛刺等特征。剪切断面形貌特征直接体现剪切质量的好坏,当剪切带大、毛刺、断裂带、塌角小时认为剪切质量好。由于板材的毛刺较小且在制样过程中容易脱落,难以测量,因此不考虑毛刺高度,重点针对塌角、剪切带、断裂带等特征高度来评价剪切质量。采用线切割机垂直于剪切断面切割制成截面试样,镶嵌、研磨抛光后进行形貌观察和检测。利用Keyence VHX600超景深显微镜观察剪切试样的断面和截面形貌,测量并记录各特征带的高度。

图7 不同表面粗糙度刀具的剪切断面形貌

图8 不同表面粗糙度刀具的剪切截面形貌

3.2 不同表面粗糙度的刀具剪切断面形貌

图7 和图8为使用4种不同表面粗糙度的硬质合金横剪刀剪切电工钢的剪切断面和截面形貌。

由图7、8可知,使用不同表面粗糙度的刀具剪切,剪切断面都比较平直,且都有明显的特征带,各个特征带的分界也比较明显。但随着刀具表面粗糙度的改变,分切断面明显不同,使用表面比较光滑(表面粗糙度较小)的刀具剪切,剪切带明显较大,断裂带和塌角较小;随着刀具表面粗糙度的增加,剪切带高度逐渐减小,断裂带高度逐渐增加,同时撕裂角和塌角也随之增加。

使用表面粗糙度为Ra0.010μm的刀具剪切时(图7(a)、8(a)),断面几乎被光亮的剪切带占满,而且塌角和撕裂角较小,断面平直,分切断面质量较好。当刀具表面粗糙度Ra0.052μm、Ra0.102μm时(见图7(b)、8(b)、7(c)、8(c)),剪切断面的光亮剪切带高度减小,出现了明显的断裂带,剪切带与断裂带之间分界明显,此时剪切断面与板面出现倾斜,剪切尺寸精度下降。当使用表面粗糙度最大(Ra0.209μm)的刀具剪切时(图7(d)、8(d)),断裂带高度继续增加,塌角和撕裂角明显增大,剪切带表面较为粗糙,断裂带表面也出现了明显的凹坑,塌角和撕裂角进一步增大,剪切断面取向不稳定且断面质量变差。

由此可见,刀具表面粗糙度Ra对横剪剪切断面形貌具有一定影响,较小的表面粗糙度有利于剪切断面质量的提高。

为了深入研究刀具表面粗糙度对断面质量性能的影响,对剪切断面形貌各特征带进行了检测统计,得到了不同刀具表面粗糙度下剪切断面塌角、剪切带、断裂带等特征参数的变化规律,如图9所示。

图9 不同表面粗糙度的刀具剪切0.5 mm板厚电工钢断面特征带高度

由图9可以看出剪切断面的剪切带的相对高度随着刀具表面粗糙度Ra的增大而减下,当Ra0.010μm时,剪切带高度最大,达到338μm,而当增加到Ra0.209μm时,剪切带高度只有271μm,减小了20%;塌角高度与断裂带高度随着刀具表面粗糙度Ra的增大而增大,为Ra0.010 μm时,塌角高度为41μm,,断裂带高度为80μm,而当刀具表面粗糙度为Ra0.209μm时,塌角高度为66μm,断裂带高度为141μm,分别增大了60%、76%。

4 结论

(1)硬质合金横剪刀表面粗糙度直接影响刀具刃口质量,随着刀具表面粗糙度的减小,刀具刃口半径越小,刃口更加平直,缺陷减少,刃口更加锋利。

(2)刀具表面粗糙度是影响电工钢剪切断面质量的重要因素。随着刀具表面粗糙度的减小,剪切断面形貌明显改善,断面更加平直,剪切带高度增大,断裂带和塌角高度有所下降,断面更加平直。