聚苯硫醚负载离子液体的合成与表征研究

张苏伊

(江西省建筑材料工业科学研究设计院,江西 南昌 330001)

3D打印是快速成型技术中的一种,是以三维CAD模型数据为基础,通过运用粉末状金属或塑料等材料,并运用逐层打印的方式来构造物体的技术。UV固化含磷丙烯酸酯单体的合成则是对于3D打印技术应用的一种新的发展与尝试。UV固化含磷丙烯酸酯单体是合成光敏树脂的主要材料,主要是以环状磷酸酐(OP)与含有羟基的丙烯酸酯单体进行酯化反应,制备具有光固化活性的含磷丙烯酸脂类单体。

含磷丙烯酸酯单体是本体阻燃树脂的单体。不同于以添加剂的形式增强其阻燃性能,含磷丙烯酸酯本身具有磷原子基团,具有较好的阻燃性能[1~5]。其是通过化学反应将含磷单体与丙烯酸酯反应得到的反应型含磷丙烯酸酯单体[6]。反应型丙烯酸酯的阻燃机理是通过将具有磷元素的阻燃剂通过化学键结合的方法连接在丙烯酸酯中,使得丙烯酸酯单体本体具有阻燃成分[7~10]。

反应型阻燃剂的工作原理是将拥有含磷元素的阻燃单体与高聚物单体进行共聚的方法,可将阻燃基团氯甲基磷酸接枝到聚苯硫醚纤维上。

聚苯硫醚纤维,英文名称为Polyphenylene sulfide fibre,简称为PPSF,由聚苯硫醚纤维级树脂采用常规熔融纺丝法,在高温下进行拉伸、卷曲和切断后制得。PPS纤维的分子结构比较简单,分子主链由苯环和硫原子交替排列,大量的苯环赋予PPS以刚性结构,大量的硫醚键又提供其柔顺性,使分子结构对称,易于结晶,无极性,电性能好,不吸水。聚苯硫醚纤维具有优异的热稳定性和阻燃性,耐化学性仅次于聚四氟乙烯(PTFE)纤维,有较好的纺织加工性能[11~15]。

载体材料,作为固载催化不可或缺的成分,一般具有严格的性能要求。本课题以PPS纤维为骨架,通过氯甲基化反应手段对其进行功能化,进而制备出一种新型且具有超高稳定性的催化剂载体,该材料与传统载体二氧化硅或硅胶、树脂或PEG、纤维素或壳聚糖等相比,具有更大的比表面积,更高的机械强度,更易于回收,且廉价易得等优点。纤维作为催化剂载体材料,其本身也具有很高的柔韧性,便于纺编成各种需要的形状来满足不同结构反应器的要求,具有大规模生产的潜质,为新型工业化固定床式反应器的应用奠定基础[16~20]。

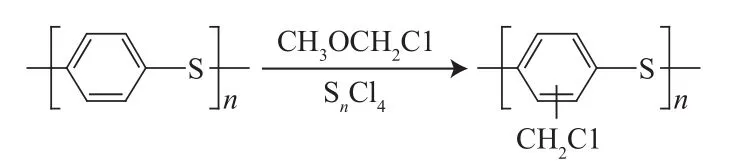

固载化的载体材料是固载催化研究领域的一个重要方向,选择将纤维作为催化剂载体材料是当今的一个热门方向,本课题以聚苯硫醚纤维为骨架,通过氯甲基化反应手段对其进行功能化,进而制备出一种新型且具有超高稳定性能的催化剂载体。聚苯硫醚纤维的氯甲基化反应机理即Blanc氯甲基化反应,是一类很经典的反应,是在芳香族化合物中引入氯甲基的重要方法。其大致可用图1来简单的描述:氯甲基聚苯硫醚纤维作为催化剂载体的性能优势:稳定性强且具有很高的柔韧性,便于纺编成各种需要的形状来满足不同结构反应器的要求,具有很高的反应活性,是螯合功能高分子、离子交换与吸附树脂及固体催化剂的重要前体化合物,在药物控缓释、分离纯化等领域也有应用,易于进一步固载各种类型的催化剂活性成分,能够应用于一系列的反应体系。

图1 反应机理

通过研究,获得超高性能纤维聚苯硫醚(PPS)氯甲基化的最优条件,在保证纤维足够机械强度的前提下,提高纤维的修饰度,并选取合适的检测手段对其进行表征;初步探索氯甲基化PPS纤维作为催化剂载体的性能,对其稳定性、担载能力等进行评价,在此基础上制备出相关负载型催化剂,如纤维固载型相转移催化剂、离子液体、过渡金属等,并简要测试其催化性能。

1 实验部分

1.1 实验试剂

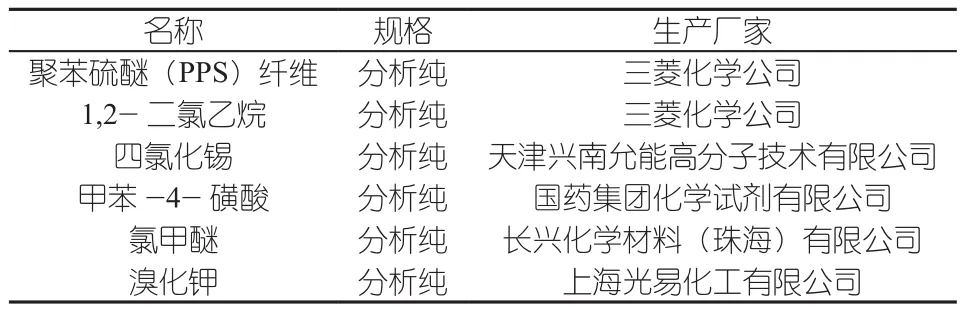

本实验所用的主要实验药品见表1。

表1 实验试剂

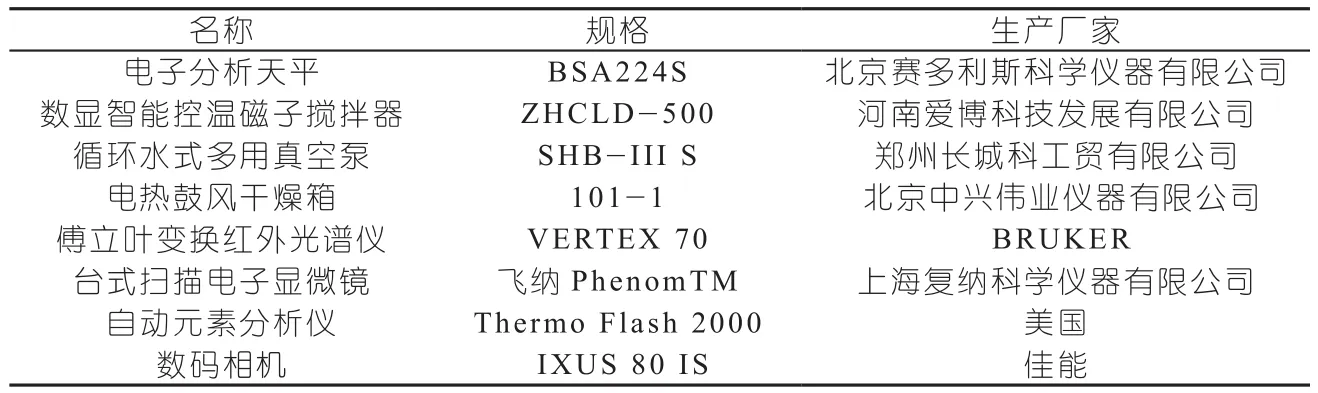

1.2 实验仪器

所用玻璃仪器主要有:150 mL三口烧瓶、 烧杯、量筒、玻璃棒、 球形冷凝管、抽滤瓶、布氏漏斗、蒸发皿、分液漏斗、盖玻片、毛细管等。另外还有塑料滴管、镊子、滤纸、橡胶塞等。实验仪器见表2所示。

表2 实验器材

1.3 催化剂载体的制备

(1)使用电子天平称取(0.2、0.4)g左右的干燥24 h以上的聚苯硫醚纤维,用干燥清洁的镊子将其放入150 mL三口烧瓶中,加入溶胀剂1,2-二氯乙烷(10、15、20)mL,在常温下溶胀12 h以上;

(2)在通风厨中使用塑料滴管取约5 g氯甲醚与0.5 g左右的四氯化锡,混合置于三口烧瓶内,反复检查实验体系的气密性,并用氮气保护;

(3)在 55~60℃下,反应 24~96 h;

(4)在通风厨中,用干燥清洁的镊子将氯甲基化之后的聚苯硫醚纤维取出,用丙酮、乙腈、无水乙醇等溶剂将其清洗干净,使用真空泵抽滤过后,将其置于60℃恒温干燥箱中干燥24 h以上;

(5)从干燥箱中取出氯甲基化聚苯硫醚纤维后,立即在电子天平上称量,计算反应前后纤维增重比以及氯含量。

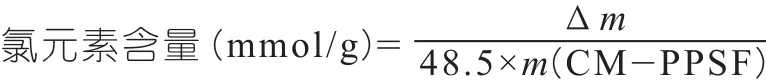

1.4 氯甲基化功能化之后PPS纤维上氯元素含量的测定

将干燥24 h以上的氯甲基功能化PPS纤维,迅速放在电子天平上称量,得出氯甲基功能化前后纤维的质量之差Δm,再通过其计算氯元素的含量。

1.5 样品表征

采用元素分析、扫描电镜(SEM)、红外光谱(FT-IR)等手段对产物的结构与性能进行分析表征。

2 实验结果与讨论

2.1 氯甲基化反应前后纤维的颜色变化

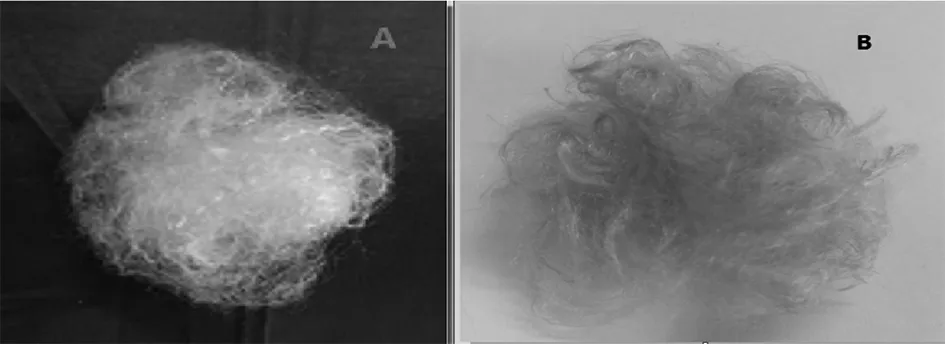

PPS原纤维与氯甲基化之后的聚苯硫醚纤维图样如图2所示,PPS原纤维为白色,氯甲基功能化之后的纤维呈现黄绿色,颜色发生了明显的变化,但保留了原纤维较好的表面光泽度与柔韧性,未出现焦化现象。

图2 PPSF(A)与CM-PPSF(B)的数码照片

2.2 元素分析

元素分析的原理是,将样品置于氧气流中燃烧,使用氧化剂将其的有机成分充分氧化,令各种元素定量地转化成与其相对应的挥发性氧化物,使这些产物流经硅胶填充柱色谱,再使用热导池检测器分别检测其浓度,最后用外标法确定每种元素的含量即可。

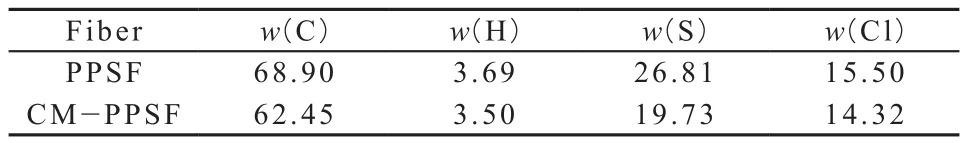

聚苯硫醚(PPS)纤维含有C、H、S这些元素,氯甲基化聚苯硫醚(CM-PPS)纤维中含有C、H、S、Cl[21~25],本实验采用美国 Thermo Flash 2000自动元素分析仪对二者进行元素分析,测定N、C、H、S的元素含量(N的含量均为0),剩余的便为Cl的元素含量。

PPSF和CM-PPSF元素分析结果见表3,PPS纤维C、H、S元素的质量分数总和为99.4 %,CMPPS纤维C、H、S元素质量分数总和分别为85.68 %,Cl含量为2.215 1 mmol/g ,表明经过Blanc氯甲基化反应之后,在聚苯硫醚(PPS)纤维上成功引入氯甲基基团。

表3 PPSF与CM-PPSF的元素分析 %

2.3 红外光谱表征

傅里叶变换红外光谱仪简称为傅里叶红外光谱仪,它信噪比高、重现性好、扫描速度快,可以对样品进行定性和定量分析,广泛应用于医药、化工、石油、煤炭、环保、宝石鉴定、刑侦鉴定等领域。

本实验各样品的红外光谱表征采用KBr压片法。将少量KBr晶体颗粒、氯甲基功能化前后的PPS纤维试样剪碎后,按一定比例在玛瑙研钵中充分研细,搅拌均匀,并压制成透明薄片。每次测量均以KBr薄片为背景,采用傅立叶变换红外光谱仪对氯甲基功能化前后的纤维样品中所含官能团进行定性分析,扫描范围为 4 000~500 cm-1。

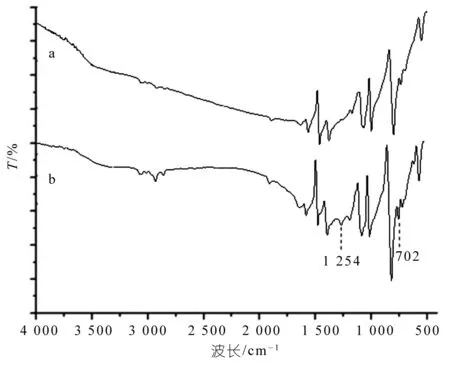

PPS及CM-PPS纤维红外谱图见图3,a和b分别为PPS纤维的红外光谱图和CM-PPS纤维的红外光谱图,我们可以看到,CM-PPS纤维的红外谱图中出现2个新吸收峰,即1 254 cm-1和702 cm-1处的红外吸收峰,分别为氯甲基的C—H伸缩振动和C—Cl面内弯曲振动吸收峰,表明聚苯硫醚(PPS)纤维上成功引入氯甲基基团。

图3 PPSF与CM-PPSF的红外表征

2.4 扫描电镜

扫描电镜是一种多功能的仪器、具有很多优越的性能,是用途最为广泛的一种仪器。它可以用于观察纳米材料、分析断口材料、直接观察原始表面、观察生物试样等。扫面电镜(SEM)的工作原理是用一束极细的电子束扫描样品,在样品表面激发出次级电子,次级电子的多少与电子束入射角有关,也就是说与样品的表面结构有关,次级电子由探测体收集,并在那里被闪烁器转变为光信号,再经光电倍增管和放大器转变为电信号来控制荧光屏上电子束的强度,显示出与电子束同步的扫描图像。

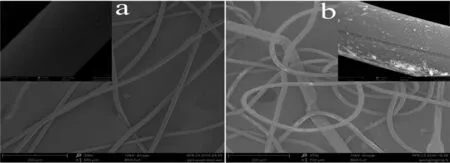

PPS原纤维和CMPPS纤维的外观形状如图4所示,图为纤维在200 μm以及5 μm下的电镜分析,由图可知,经过氯甲基化反应之后,纤维的表面未发生明显变化,说明CM-PPS纤维保留了PPS纤维原有的力学强度。

图4 PPSF与CM-PPSF的电镜分析

综合元素分析、扫描电镜、傅里叶红外光谱的分析结果可知,经过Blanc氯甲基化反应,聚苯硫醚(PPS)纤维上成功引入氯甲基,且纤维表面未发生明显变化,保留了原纤维的力学强度,即制备的催化剂载体——氯甲基化聚苯硫醚纤维(CM-PPSF)保留了原纤维较好的物理特性。

本实验过程当中,1,2-二氯乙烷溶胀时间≥12 h(保证充分溶胀),四氯化锡的量为氯甲醚质量的0.1倍,即0.5 g,在以下表格中不再重述。

2.5 探讨反应温度对氯甲基聚苯硫醚纤维功能化反应的影响

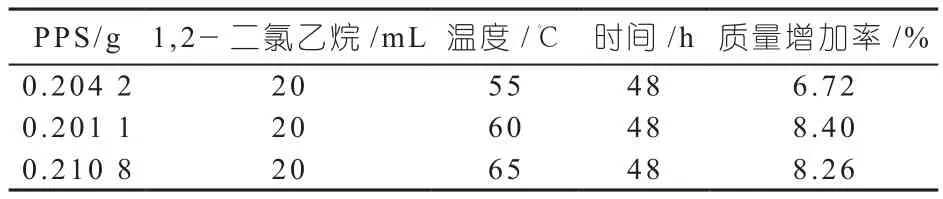

取0.2 g左右的PPS纤维,用20 mL的1,2-二氯乙烷充分溶胀之后,加入氯甲醚和四氯化锡,在一定温度下反应48 h,反应温度对Blanc氯甲基化反应的影响如表4所示。

表4 不同反应温度的影响

Blanc氯甲基化反应中,反应温度是一个重要的因素。控制单因素变量,在不同温度下进行反应时,发现温度过高或太低都不利于反应的进行:温度过高致使产品发生副交联反应,形成副交联键,减小氯甲基化程度;太低则较难使反应发生。反应的回流温度一般采用溶剂的沸点,氯甲醚的沸点是59.5℃,实验采用60℃的温度进行回流,既保证了回流效果,又降低了对实验仪器的要求,使实验更安全可行。

2.6 探讨反应时间对氯甲基聚苯硫醚纤维功能化反应的影响

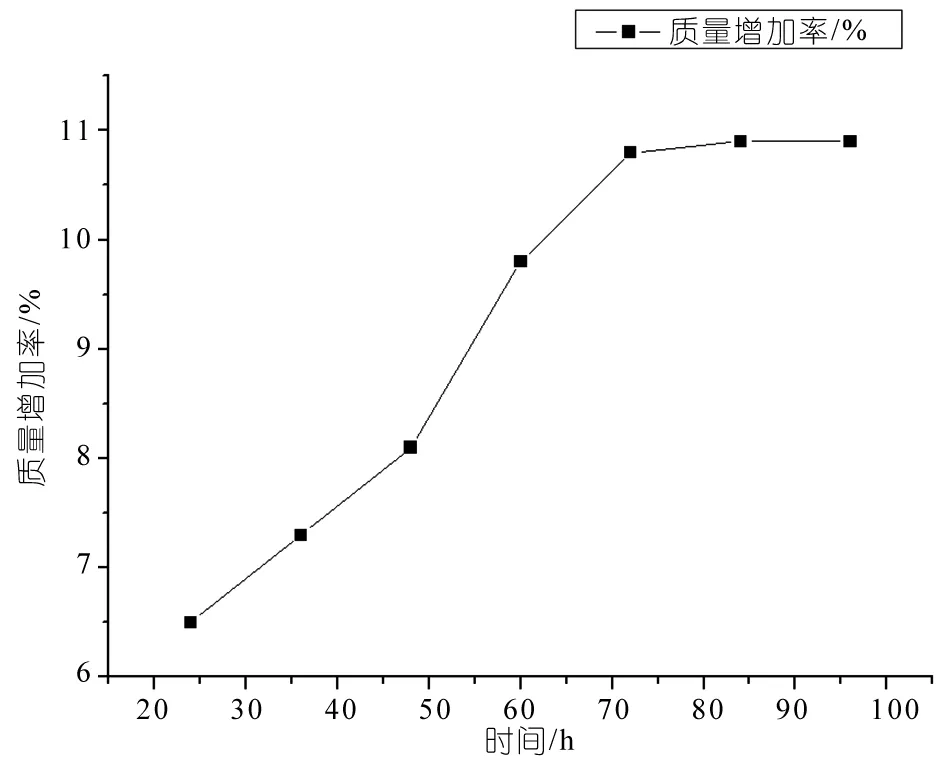

取0.2 g左右的PPS纤维,用15 mL的1,2-二氯乙烷充分溶胀之后,加入氯甲醚和四氯化锡,在60℃下回流。反应时间对氯甲基聚苯硫醚纤维功能化反应的影响如图5所示 。

实验结果表明,随着时间的延长,增重比不断增大,氯含量也不断增多,后期趋于平缓,但是在反应过程中,氯甲醚会不断分解,时间过长增重比变化不大,且回流时间过长副产物比重增大,实际意义不大,因此本实验的最佳反应时间采用72 h。

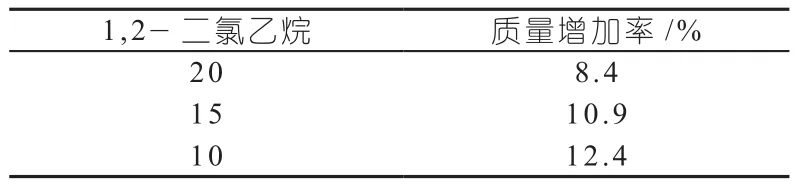

2.7 探讨反应物浓度对氯甲基聚苯硫醚纤维功能化反应的影响

(1)在保证聚苯硫醚纤维完全溶胀的前提下,减少1,2-二氯乙烷的量,进而增大反应物浓度

图5 不同反应时间的影响

取0.2 g左右的PPS纤维,用一定量的1,2-二氯乙烷充分溶胀之后,加入氯甲醚和四氯化锡,在60℃下回流48 h。

如表5所示,随着1,2-二氯乙烷的量的减少,氯甲基化反应的增重比不断增大,氯含量增多,说明通过减少溶胀剂的量进而增大了溶液的浓度,提高了反应物间的有效碰撞,进而提高了反应的氯甲基化程度,但不能无限的减少1,2-二氯乙烷的用量,否则纤维溶胀不充分,对后续的反应将产生很大影响。

表5 不同反应物浓度的影响

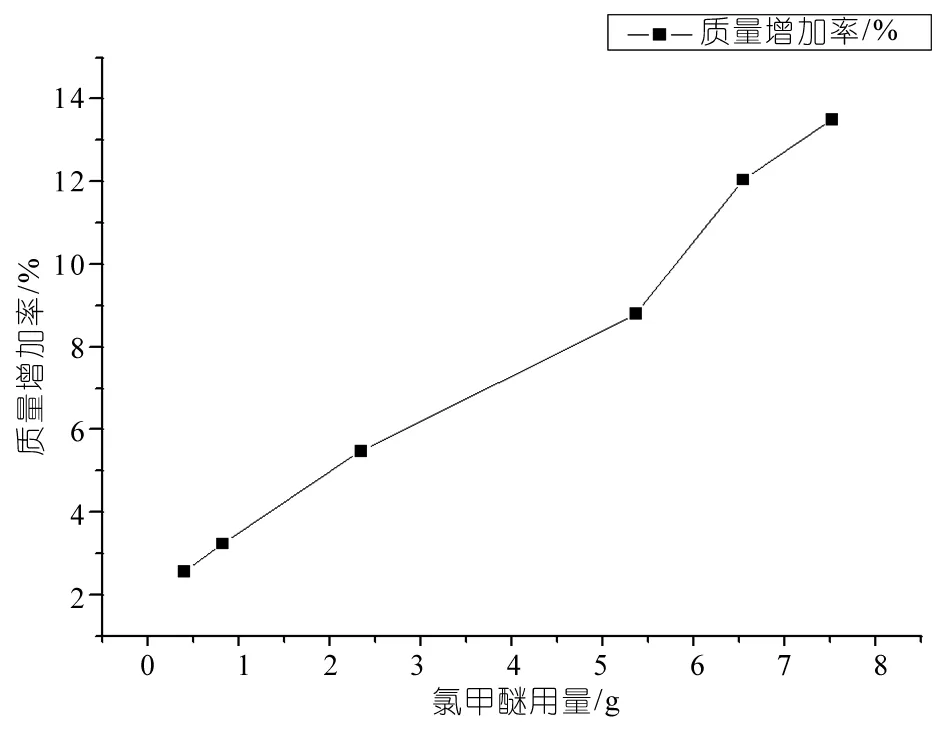

(2)通过增加氯甲醚的量来增大反应物的浓度

如图6所示,随着氯甲醚量的增加,增重比不断增大。通过增加氯甲醚用量能提高反应物间的有效碰撞,提高氯甲基化程度,从而使增重比增大,氯含量增多,不过考虑到氯甲醚有毒且易挥发,反应中不宜采用过多的氯甲醚,大多采用(1)中的方法来提高氯甲基化程度。

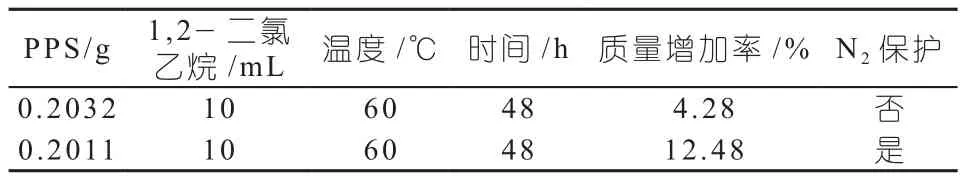

2.8 探讨保护气对氯甲基聚苯硫醚纤维功能化反应的影响

保护气能防止被保护的物质被空气中的氧气氧化,化学性质稳定。

在反应过程中,氯甲醚会不断分解,释放出CO2,由表6可知,在通入保护气的情况下,增重率明显提高,说明N2在一定程度上抑制了氯甲醚的分解,同时N2阻止了纤维被氧化,使副产物的比率降低,从而在很大程度上提高了氯甲基化程度。

图6 不同反应物浓度的影响

表6 不同保护气的影响

综上所述,在N2保护下,增大反应物浓度,在60℃下反应72 h,可使现有条件下的氯甲基化程度最高,制备出稳定性高、担载能力强的超高性能催化剂载体。

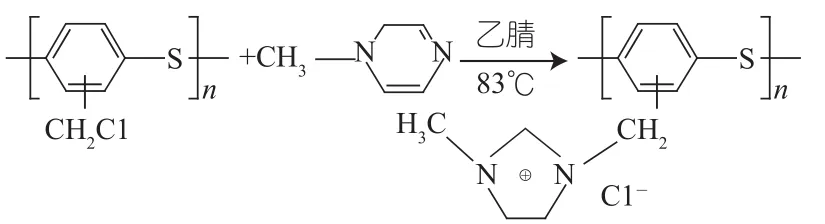

2.9 CM-PPSF固载咪唑基离子液体的制备初探

取一定量的CM-PPS纤维溶胀过夜后,加入一定量的N-甲基咪唑与20 mL的乙腈试剂,在83℃下反应一定时间,室温冷却,即可得到离子液体。倾出母液,产物纤维依次经乙腈、无水乙醇洗涤,并在60℃下干燥至恒重,得Cl型离子交换纤维(MZ-PPSF)。通过氯甲基化聚苯硫醚纤维(CM-PPSF)与N-甲基咪唑的功能化反应,制得一种新型离子液体。如图7所示。

图7 反应过程

氯甲基化聚苯硫醚纤维(CM-PPSF)经过反应后,增重率达9.78%,说明聚苯硫醚纤维(PPSF)经过第一步的Blanc氯甲基化反应之后,成功引入氯甲基基团,且增重率较高,说明氯甲基化程度较高。

3 总结

本课题以聚苯硫醚(PPS)纤维为骨架,通过氯甲基化反应手段对其进行功能化,进而制备氯甲基化聚苯硫醚(CM-PPS)纤维,开发以其为催化剂载体的研究方向。将难以回收的催化活性成分固载于载体材料,开展固载催化,以期获得具有更高活性和选择性的催化体系,开拓了商用纤维作为催化剂载体的应用新领域,并推动了绿色化学的发展,有望大规模的生产应用[26~29]。

在实验过程中,氯甲基化反应程度受多种因素的影响,我们通过单因素变量法,逐一检测反应温度、时间、反应物浓度和是否通入保护气对反应的影响,获取聚苯硫醚氯甲基化反应的最优条件,初步探索氯甲基化PPS纤维作为催化剂载体的性能。但反应条件仍需不断优化,尤其是对于氯甲醚、四氯化锡的量,以及两者的比例的探究,将是以后研究的重点。