二自由度夹持器的优化设计

牛梦格,林 松

(同济大学 中德学院,上海 201804)

0 引言

机器人用来抓取目标物或工具来进行作业的机械装置称为夹持器,夹持器通常装载在机械臂末端,是机器人的关键执行部件之一,其性能将直接影响作业的质量和效率。不同类型的机器人在作业过程中有各自侧重的任务要求,夹持器的设计也应遵循具体的作业要求。排爆机器人是用于在危险环境中代替人进行侦查和排除爆炸物作业的机器人,用于排爆机器人的夹持器,必须保证其在抓取目标物的过程中稳定、安全,夹持速度不宜过快;在满足抓取要求的情况下,夹持器的整体尺寸和重量应尽可能小,以便能够在狭小的空间进行抓取。

夹持器根据其结构、性能和应用方式可以分为四种[1]:简单夹持器,多夹持器系统,柔性夹持器和仿人手型夹持器。简单夹持器由于结构简单、造价低廉而被广泛应用,德国标准VDI 2740[2]根据夹持过程中手指的运动方式又将简单持器分为旋转式、平移式和一般式,采用这类夹持器的排爆机器人只能抓取形状规则的物体[3~5],应用受到一定的限制。李国洪[6]将一套可自动换装的工具库安装在排爆机器人的机械臂上,以增加排爆时的作业手段,但这增加了机械臂腕部的负载。李凯等[7]设计了一款欠驱动的柔性夹持器,H.J.Lee等[8]设计了仿人手型的排爆机器人夹持器,这两种夹持器都具有自适应性,能够抓取不同形状大小的物体,但是由于其驱动数少于夹持器的自由度数,夹持器关节仍具有局部自由度,当抓取目标物时若受到外力扰动,夹持器可能会产生“弹射”[9]现象,导致抓取不稳定。

本文提出了一种具有两个自由度的全驱动型夹持器,既能够适应不同目标物体的形状大小,还能够保证夹持过程稳定可靠。为此首先根据夹持需求,初步设计了夹持器的指骨尺寸和结构,通过静力分析和静强度分析,结合MATLAB和SolidWorks软件对夹持器的指骨进行尺寸和结构优化。

1 需求分析

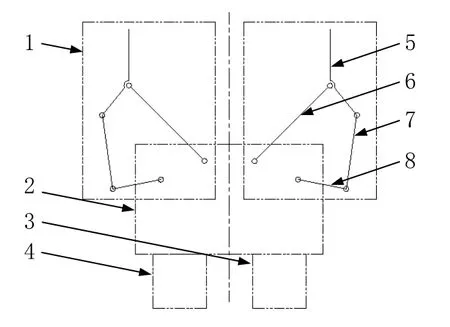

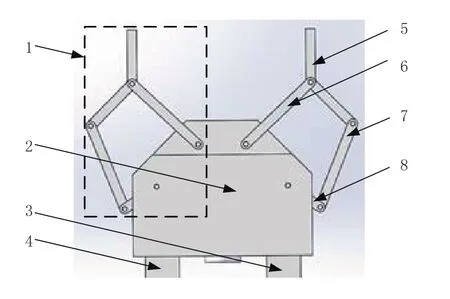

本文设计的夹持器用于大型排爆机器人,为了夹持器能够适应不同形状的目标物,需要手指的指端能实现不同的姿态。在平面上,需要两个自由度的驱动来完全控制指端的姿态。根据平面机构的自由度计算公式可知,由低副组成的具有两个自由度的平面连杆机构,至少需要五个构件。平面低副五杆机构根据其所含运动副类型及其连接方式共有13种构型,考虑到结构的紧凑性和驱动的可行性,选用全铰链构型(5R型)设计二指夹持器的手指,设计方案如图1所示,将夹持器从运动学意义上分为驱动模块,传动模块和执行模块(手指)。

图1 夹持器设计方案

抓取目标物的质量为30kg,形状为直径200mm的圆柱和宽度200mm的长方体,因此要求夹持器的手指伸展长度(夹持指骨末端距离夹持器手掌的距离)超过150mm,同时手指张合宽度(两个夹持指骨张开时的间距)超过250mm。夹持器的每个手指都有两个主动杆,通过传动模块与驱动模块(驱动电机和减速器)连接。对夹持器内部的传动模块提出以下四个需求:1)具备自锁功能,保证在工作中由于意外而断电的时候,手指不会松开;2)因采用全铰链型构型设计手指,故传动机构的末端运动需是转动副;3)具有对称性,为减少驱动的数量,需设计传动机构能够同时传动两个手指,且保证两个手指的运动方向相反;4)分层布置,避免驱动不同指骨的传动机构直接发生干涉。另外对于指骨强度的要求是,能够满足指骨受到的最大应力不大于材料屈服强度的70%。

2 夹持器方案设计

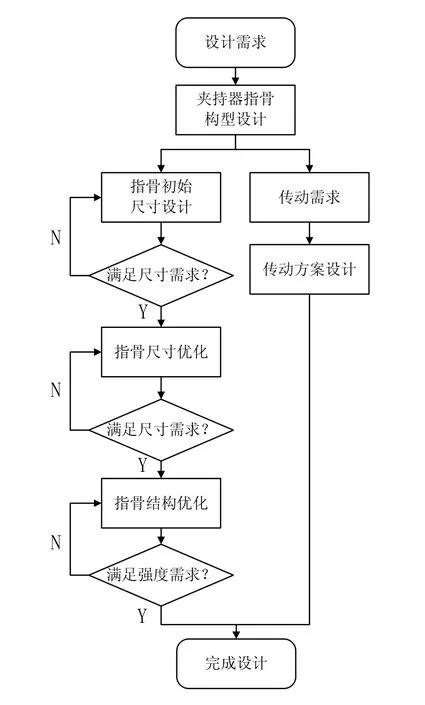

本文根据尺寸、传动和强度需求来进行夹持器的优化设计,制定相应的设计流程图,如图2所示。

图2 夹持器设计流程图

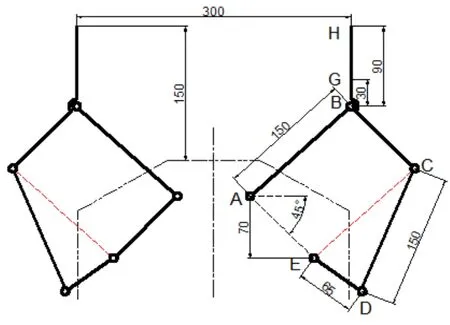

2.1 指骨初始尺寸设计

根据上述的需求分析,初步设计夹持器的各个指骨的基本尺寸,如图3所示,当手指伸展长度为150mm时,手指的张开宽度为355mm,满足尺寸需求。为了使夹持指骨在抓取过程中容易实现平动运动,故对指骨的设计尺寸提出了相应的几何约束,即BC=AE,SEC=AB,从而拟定出夹持器的设计构型(图4)。

图3 指骨初步设计尺寸

图4 夹持器构型设计

2.2 传动方案设计

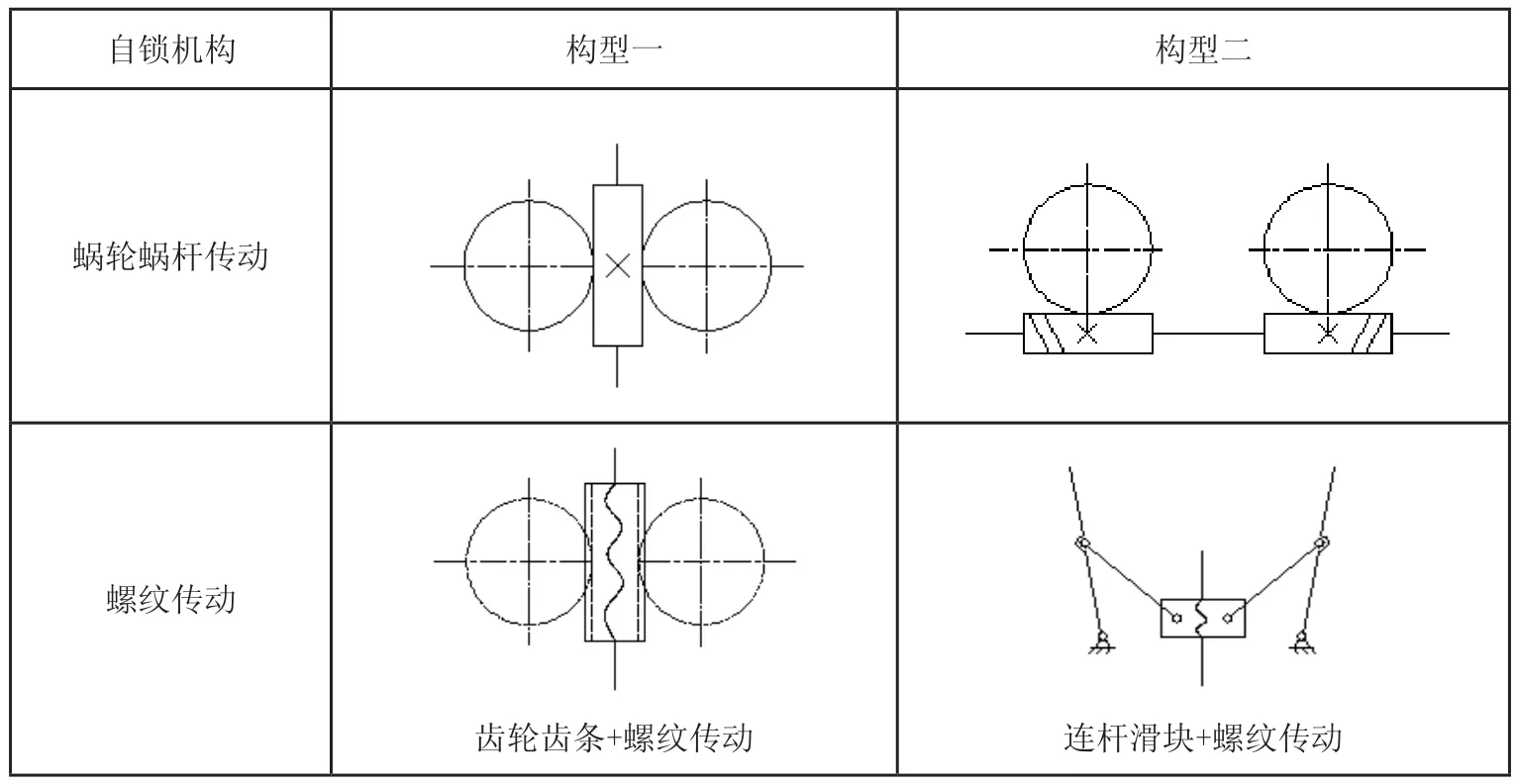

传动机构按照输入和输出运动方式的组合可以分为四类:回转-回转、直线-回转、回转-直线、直线-直线。本文采用电机作为驱动元件,结合回转输出的需求,故本夹持器的传动机构属于回转-回转类型。考虑自锁需求,常见具有自锁功能的传动方式有:蜗轮蜗杆传动、螺纹转动等。采用Ordnungsschemata[10]方法,以蜗轮蜗杆传动和螺纹传动为基础设计对称布置的传动方案,表1给出了4种可用的传动方案。

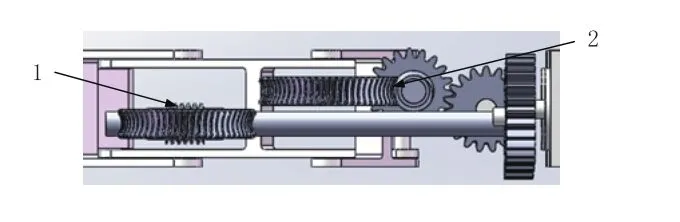

蜗轮蜗杆传动满足回转-回转传动方式,可以直接用于传动链,而螺纹传动属于回转-直线传动方式,因此还需要其他传动结构来进行运动转换,得到回转输出。通过对比,蜗轮蜗杆传动具备结构简单紧凑的特点,同时通过设置蜗杆的长度,能够容易实现间隔较远的对称传动,因此选用蜗轮蜗杆机构作为夹持器的传动方案,其示意图如图5所示。执行模块中主指骨的传动方案是:驱动模块→齿轮传动→蜗轮蜗杆传动;副指骨的传动方案是:驱动模块→齿轮传动→蜗轮蜗杆传动。为避免主、副指骨的传动机构之间发生干涉,如图6所示分层布置传动机构,主指骨传动模块在下,副指骨传动模块在上。

表1 传动方案综合

图5 传动机构示意图

图6 传动机构分层布置图

2.3 夹持方式分析

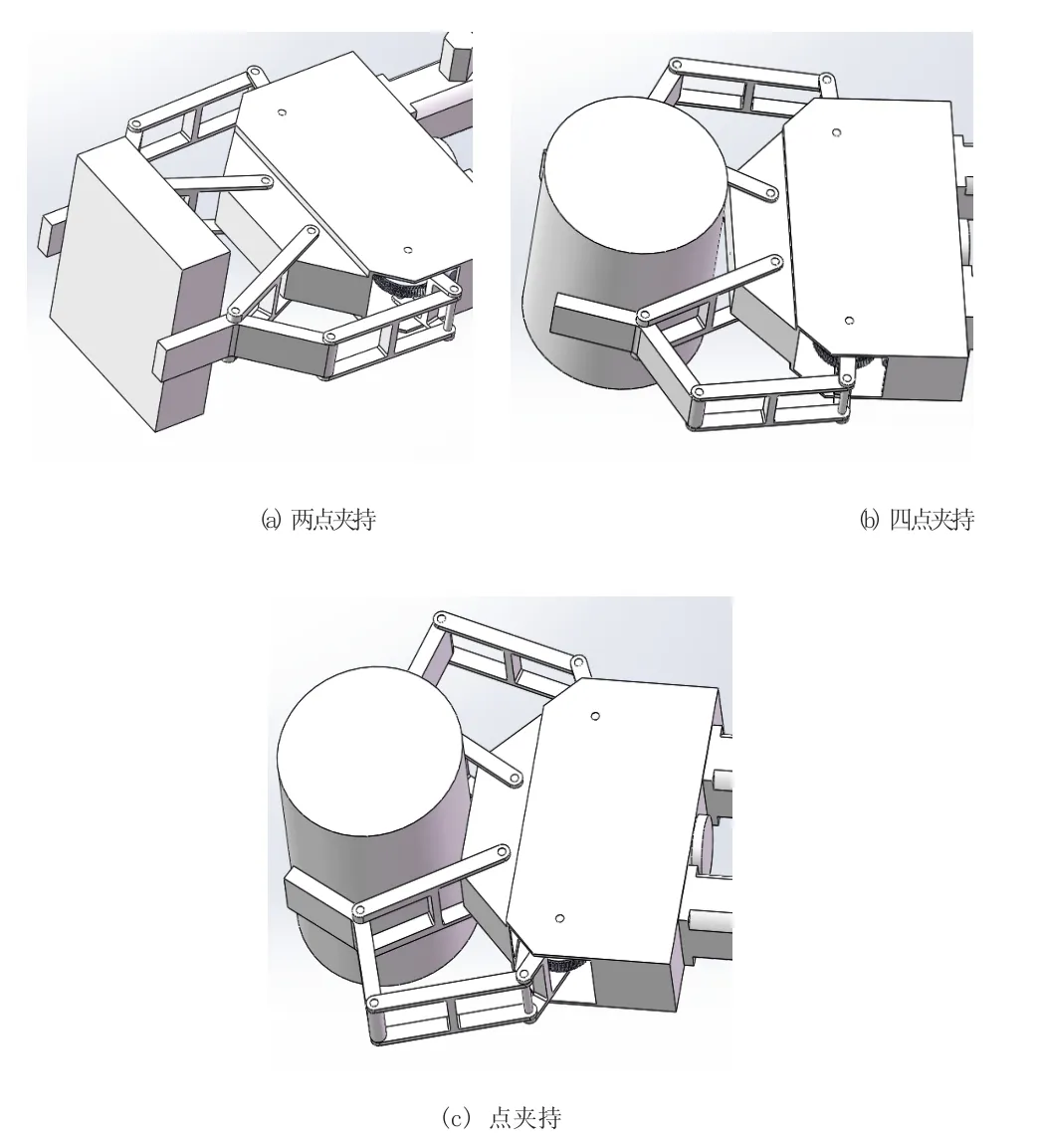

本文设计的夹持器在平面内可以夹持不同形状和尺寸的目标物,图7是常见的三种夹持方式,按夹持器的指骨和目标物之间的接触点数量可以分为两点接触,四点接触和五点接触。(a)为两点夹持,该方式是夹持器抓取长方体型目标物时的姿态,在抓取该类目标物时,夹持指骨能够通过简单的控制进行平动运动将目标物夹紧;(b)为四点夹持,该方式是夹持器抓取圆柱体型目标物时的一种姿态,主、副指骨在驱动模块的控制下,使得夹持指骨和主指骨形成V字型;(c)为五点夹持,该方式是夹持器抓取圆柱体型目标物时的另一种姿态,夹持指骨将目标物压向夹持器的掌心,这种方式可以减小在抓取过程中指骨内产生的应力。

图7 夹持方式

3 设计优化

初步设计的指骨尺寸和结构仅仅满足夹持器几何和运动方面的设计需求,参数可以在一定范围内变化,并非是最优的方案。本文设计的夹持器在作业过程中要求速度不能过高,因此可以通过对稳定抓取目标物后的状态进行静力分析和静强度分析,建立数学模型和仿真模型,进而对夹持器指骨的尺寸和结构进行优化。

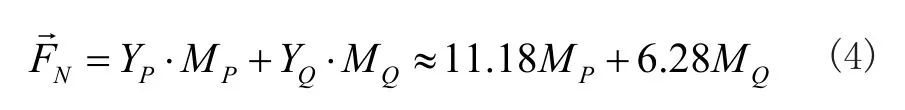

3.1 静力分析

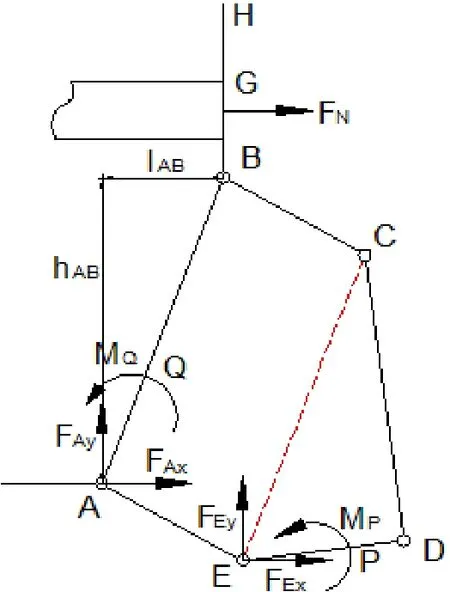

夹持物品的动作是通过手指或手掌与目标物表面接触所产生的静摩擦力实现的,对于两点接触夹持方式,其每个接触指骨上受到的静摩擦力最大,相应的夹持力也最大,因此以两点夹持方式为例,对指骨在夹持200mm尺寸目标物时的受力情况进行静力分析,如图8所示,MQ是主指骨驱动扭矩,MP是副指骨驱动扭矩。

图8 指骨受力分析

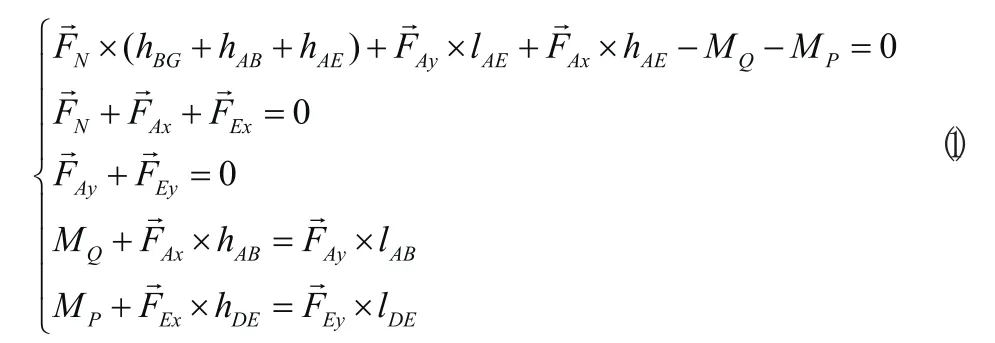

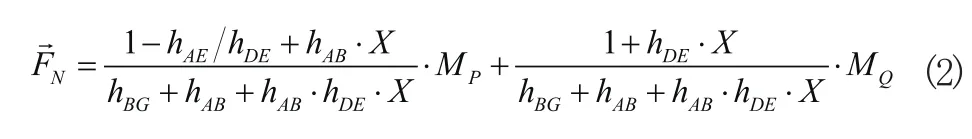

对单个手指整体以及主指骨(AB杆)和副指骨(DE杆)分别进行静力平衡分析,将指骨的尺寸分解成竖直尺寸和水平尺寸,其中竖直尺寸h表示两点之间的竖直距离,水平尺寸l表示两点之间的水平距离,如图8所示,AB杆的水平尺寸lAB,竖直尺寸为hAB,可得如下方程组:

求解可得:

其中:

3.2 指骨尺寸优化

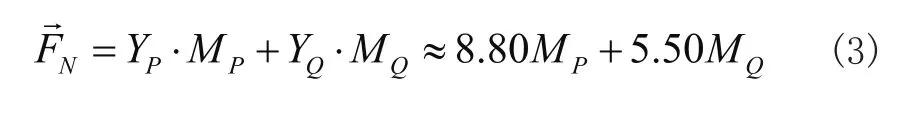

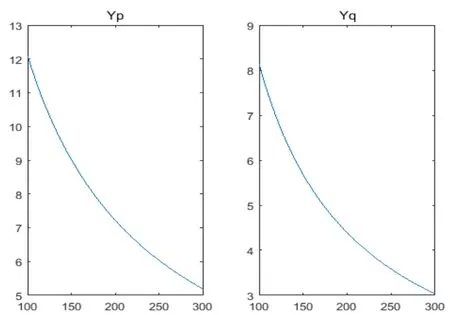

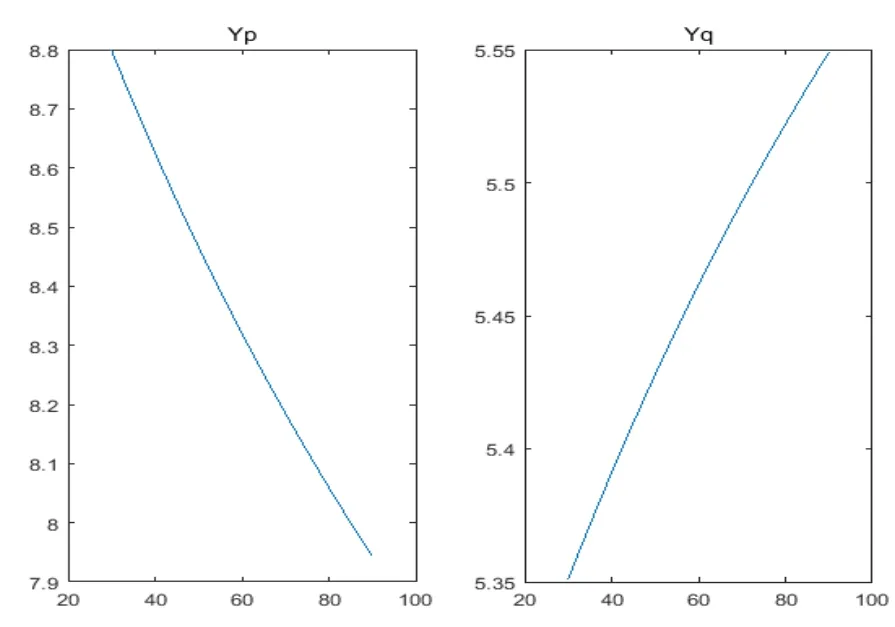

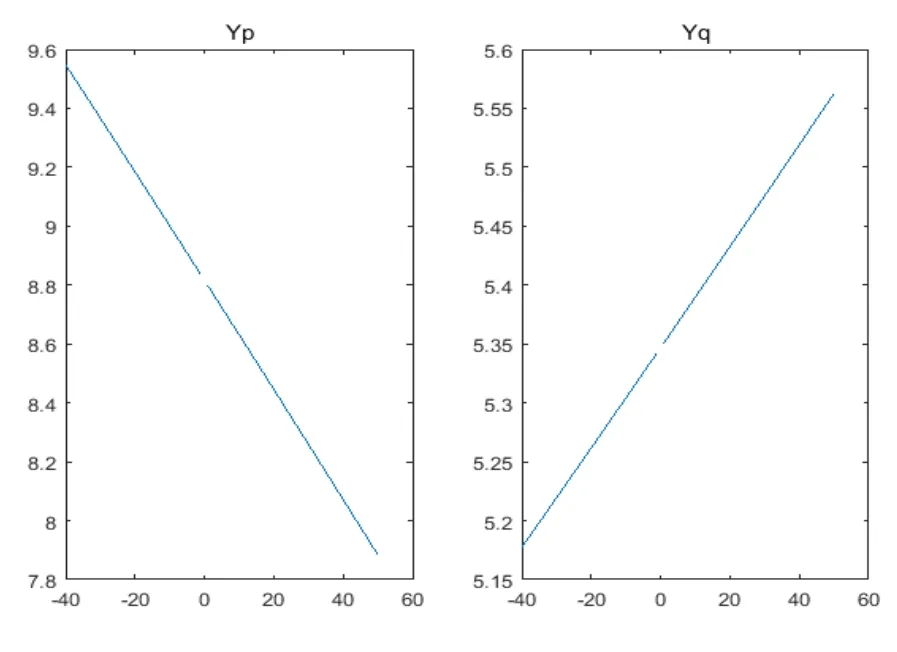

为了增强夹持器的夹持能力,即输入相同的驱动扭矩时可输出更大的夹持力,建立优化目标函数Y(hAB,hAE,lAE,hDE,lDE)=YP+YQ,通过对指骨尺寸的分析改进,在符合机构合理的设计要求下,使得目标函数的值增大。利用MATLAB中的Plot函数分析式(2)中和各个参数之间的关系,其中lAB=100mm是由被夹持目标物的尺寸决定,hBG=30mm是由夹持目标物时的夹持力作用点位置决定,在优化过程中保持这两个参数不变,其他参数hAB,hAE,lAE,hDE,lDE对于目标函数中YP和YQ的影响结果如图9~图13所示。

图9 YP、YO与hAB的关系

图10 YP、YO与hAE的关系

图11 YP、YO与lAE的关系

图12 YP、YO与hDE的关系

图13 YP、YO与lDE的关系

1)由图9可知,YP和YQ与hAB成明显的负相关关系,hAB的初始设计尺寸为159.06mm,减小hAB可以增大优化的目标函数Y,同时考虑到手指的伸展长度、夹持空间的限制,取AB=150mm,即hAB=134.47mm。

图14 指骨优化尺寸

2)由图10和图11可知,YQ与hAE和lAE成正相关关系,且hAE对YQ的影响较大;YP与hAE成负相关,与lAE成正相关,且lAE对YP的影响较大。通过MATLAB的fminimax工具分析hAE和lAE组合对目标函数的影响,可发现目标函数的最大值取在hAE的最大值和lAE的最小值处。hAE和lAE的值会直接影响夹持器手掌的长度和宽度,考虑到传动机构尺寸的限制,lAE的值不能小于传动机构(蜗轮)的尺寸,故主要通过增加hAE的尺寸来进行优化。hAE的初始设计为40mm,lAE的初始设计尺寸为69.28mm,结合夹持器手掌尺寸的要求,取优化尺寸hAE=70mm和lAE=70mm。

3)由图12可知,YP与hDE成负相关,YQ与hDE成正相关,且hDE对YP的影响较大,故主要考虑减小hDE的值来进行优化。图中所示的负数值表示DE杆件在夹紧平衡时,D点在竖直方向上处于E点的下面;由图13可知,YP和YQ与lDE成负相关关系,且在lDE减小到0附近时会产生指数型增大,但由于传动机构尺寸的限制,lDE的值不能小于传动机构(蜗轮)的尺寸。hDE的初始设计尺寸是10.31mm,lDE的初始设计尺寸是79.33mm,在中间指骨CD=150mm保持不变的前提下,取DE=65mm,即hDE=-12.48mm,lDE=63.79mm。

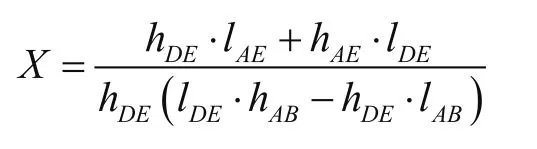

至此,所有设计参数的优化结果均已确定,优化后的尺寸如图14所示。当手指伸展长度为150mm时,手指张合宽度为300mm,符合设计需求。将优化后的尺寸代入的表达式,得到:

优化前目标函数值为Y=14.3,优化后Y=17.46,增加了22%,其中YP增加了27%,YQ增加了14%,表明夹持器的夹持能力较初始尺寸相比增强了。

3.3 指骨结构优化

用Solidworks采用优化后的尺寸重新对夹持器手指关节进行实体建模,并用自带的Simulation插件对夹持目标物时的指骨进行静强度分析。在夹持指骨G点上设置分割线,作为夹持力的作用线。设置指骨的材料为普通碳钢,通过SolidWorks评估中的质量属性得到单个手指的质量为1.525kg,打开Simulation插件,分别设置零件属性,连结属性,夹具属性和外部载荷属性。零件材料直接导入模型材料,各个指骨之间的连结均设置为销钉连结,对主指骨和副指骨与传动机构连接处的约束设置为固定约束,并以远程载荷的方式施加由静平衡方程计算所得的驱动转矩,分别为MP=8.205Nm,MQ=32.212Nm,在分割线处施加垂直于指骨夹持面的夹持力294N以及相应的静摩擦力147N。设置完成后对指骨结构进行网格划分,在可能产生应力集中处设置网格控制。

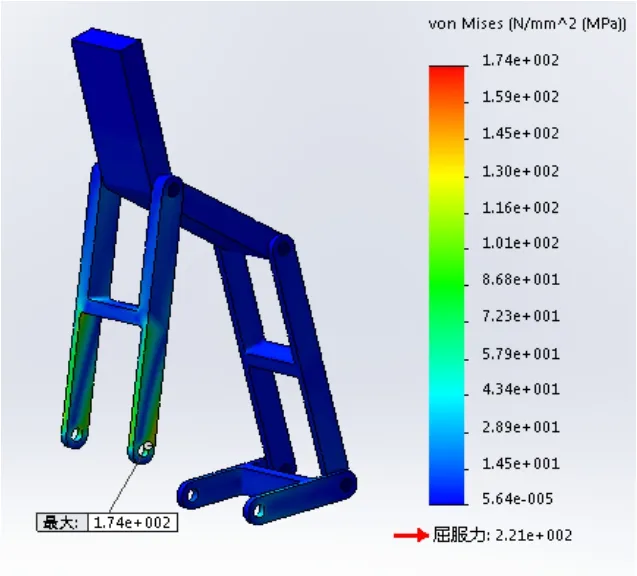

得到静强度仿真结果如图15所示,可以发现应力主要集中在主指骨上,最大应力位于主指骨与传动机构的连接处,为174MPa,材料的屈服强度为221MPa,指骨的强度要求为受到的最大应力不大于材料屈服强度的70%,故不满足强度要求。此外发现副指骨受到少量应力,夹持指骨和中间指骨所受应力极小。故对主指骨重新进行结构设计,对其他指骨进行轻量化设计。

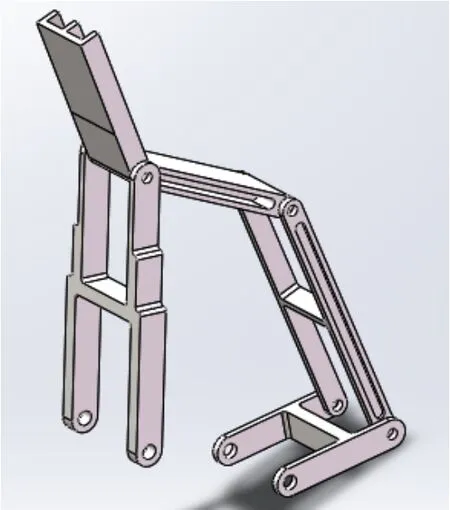

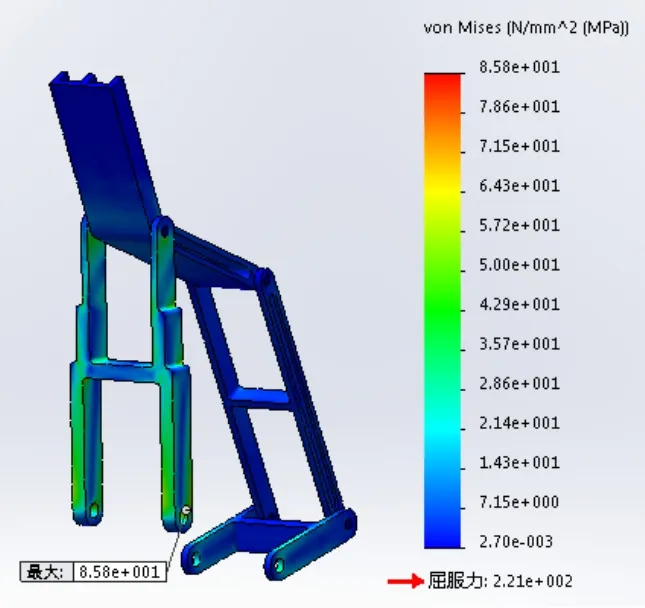

优化后的手指结构如图16所示,通过评估质量属性得到单个手指的质量为0.990kg,较优化前相比减小了35.1%。静强度仿真结果如图17所示,此时各个指骨上的应力分布更加均匀,最大应力为85.8MPa,较优化前减小了50.7%,且不超过材料屈服强度的70%,故符合设计强度要求。

图15 优化前静强度仿真

图16 优化后的结构

图17 优化后静强度仿真

4 结论

本文提出了一种基于SolidWorks和MATLAB的机械夹持器的优化设计方法,按照需求-设计-优化的思想设计了一种二自由度夹持器。为方便手指能容易实现平动夹持运动,对指骨尺寸提出几何约束条件,利用Ordnungsschemata方法进行传动机构的设计。最后通过指骨的尺寸优化,夹持器的夹持能力较初始尺寸相比提升了22%,通过指骨的结构优化,夹持器的手指重量较初始结构相比减轻了35.1%,夹持时受到的最大应力减少了50.7%。本文对多自由度全驱动型机械夹持器的设计具有一定的指导意义。