超声振动−真空差压协同场下ZL114A合金共晶硅的生长特性

严青松,杨普超,芦 刚,王 清,段勇标

超声振动−真空差压协同场下ZL114A合金共晶硅的生长特性

严青松,杨普超,芦 刚,王 清,段勇标

(南昌航空大学 航空制造工程学院,南昌 330063)

采用SEM和XRD等手段,分析超声功率与凝固压力对ZL114A合金共晶硅的生长取向及形貌的影响,探讨超声振动−真空差压协同场下ZL114A合金共晶硅的生长特性。结果表明:超声振动−真空差压协同作用对ZL114A合金共晶硅的生长取向及形貌的影响显著。随着超声功率的增加,ZL114A合金共晶硅的择优生长取向面(111)、(220)及(331)逐渐被抑制;当超声功率600 W时,基本不存在择优取向,同时共晶硅由粗大片状转变为细小的短棒状,且分布均匀;当超声功率超过600 W时,共晶硅择优生长取向抑制减弱,且细化效果有所减弱;随着凝固压力的增加,ZL114A合金共晶硅的3个主要择优生长取向面逐渐被抑制,共晶硅细化效果越来越显著。超声功率600 W和凝固压力350 kPa为最佳超声功率与凝固压力的协同作用效果。

超声功率;凝固压力;共晶硅;生长取向;形貌

铸造Al-Si系合金由于其具有低密度、高耐磨性及耐热性等性能,而被广泛应用在机械、航空航天、交通运输等相关领域[1−3]。目前,军工领域应用较多的ZL114A合金为可热处理强化的亚共晶铝硅合金,其铸态组织为初生(Al)基体相和共晶硅相。然而,在常规铸造下铝硅系合金的硅相极易形成粗大片状的组织,甚至粗大的板条状,严重地割裂了铝合金基体,极大地降低了铝合金的力学性能,特别是塑性和韧性。因此,采用新的铸造技术来细化铝硅合金硅相以及基体组织,同时控制硅的分布及生长方向,从而达到提高铝硅合金的综合性能。

目前,大部分研究学者通过在合金熔体中添加细化剂或者变质剂的方法[4−5]来细化合金组织,但是由于细化剂、变质剂的添加会对合金及环境造成污染而受到了质疑。超声、电磁、压力等[6−8]物理场处理具有高效、无污染,并且可以有效地细化合金组织的特点而被越来越多的学者关注。尤其以超声最为突出,超声场带来的空化效应和声流效应可以显著细化合金组织[9],改善合金的微观偏析[10]。KOMAROV等[11]在金属熔体凝固过程中进行超声振动处理,发现当超声波振幅超过一定值后,可以改善金属熔体凝固组织,同时对初晶硅的细化十分有效;ZHANG等[12]发现在铝硅合金凝固过程中引入超声波,可以有效地细化初生硅相,使其由块状或者针状变为细小的硅晶粒,尺寸减小至约10 μm。但是已有的超声处理在铸造中的应用主要集中在单一超声场的作用下,虽然超声处理可以改善合金组织及性能,但是在单一场的作用时是十分有限的,无法充分细化晶粒,特别是对强硬相硅的细化。真空差压铸造是一种先进的反重力铸造技术,它是在低压下充型、高压下凝固的,因此铸件在凝固过程中一直受到高压力场的作用,可以获得组织细小的铸件[13−15]。前期研究表明[16−17],在压力下凝固时,压力可以使铝合金熔体通过凝固枝晶间的狭窄通道向孔隙间流动,存在一种挤渗作用。从理论上讲,在凝固期间已形成一定骨架的枝晶都具有一定的强度,当产生的挤渗力大于枝晶的强度时,枝晶会发生显微塑性变形直至断裂,有利于细化晶粒。同时,进一步探讨了超声功率与凝固压力协同作用对真空差压铸造铝合金二次枝晶间距的影响[18],认为超声效应与凝固压力挤渗效应共同影响真空差压铸造铝合金二次枝晶间距,并建立了真空差压铸造ZL114A铝合金二次枝晶间距与超声功率及凝固压力的关系。

因此,本文作者以ZL114A为研究对象,结合超声振动及真空差压的优点,制备超声振动−真空差压协同场下的铝合金试样,并借助SEM和XRD技术,分析铝合金中共晶硅的生长取向及形貌的变化规律,研究超声振动−真空差压协同场下共晶硅的生长特性,为获得晶粒细小、组织致密复杂铝合金铸件提供理论指导。

1 实验

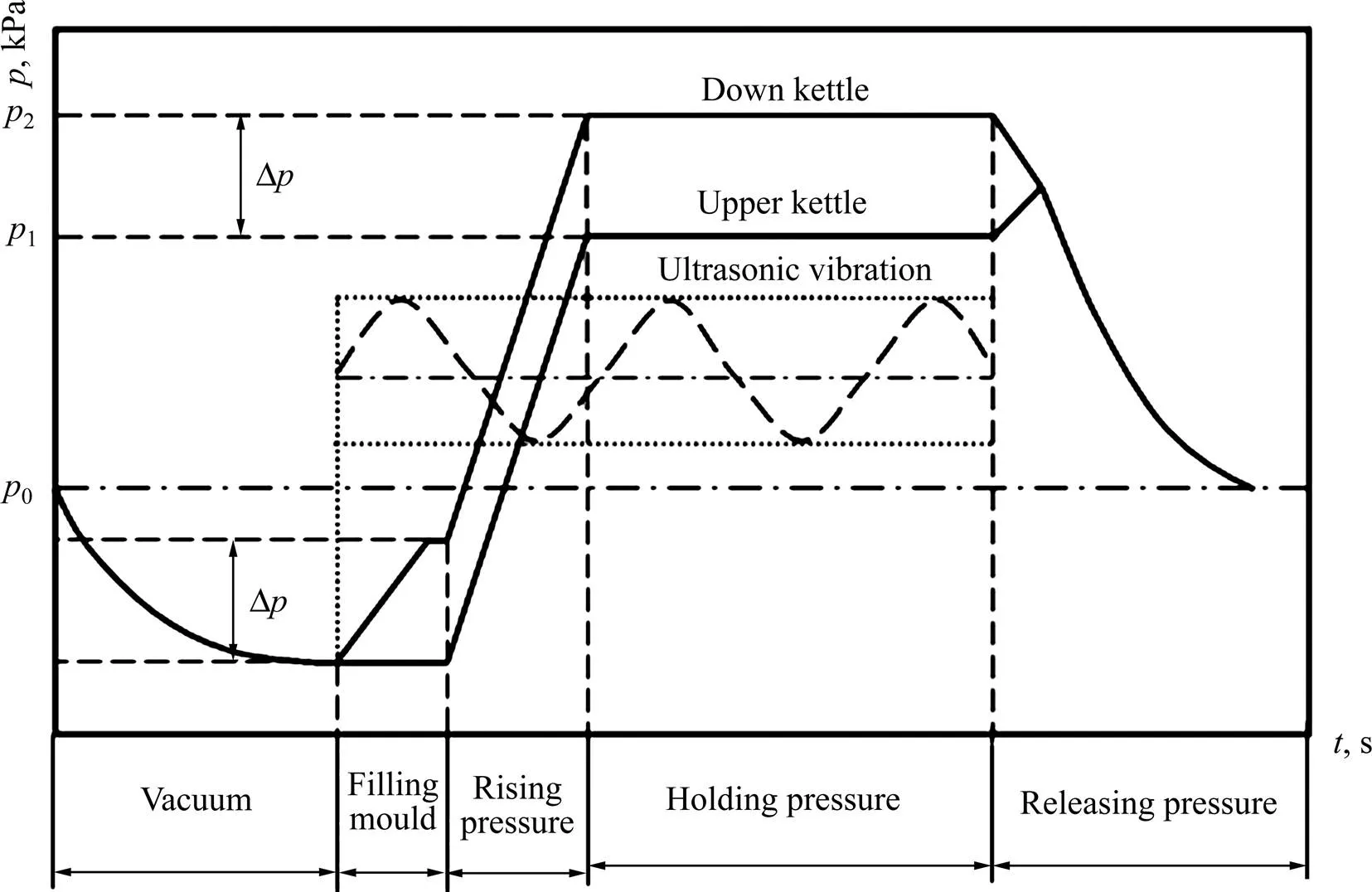

采用自制的VCPC−I型真空差压铸造设备,并在此设备上引入超声振动装置,示意图如图1所示。当真空差压铸造抽真空阶段结束时,开启超声装置,使其在充型、升压、凝固保压阶段持续施加超声振动直至泄压,实施超声振动−真空差压协同作用,超声功率−凝固压力协同作用工艺曲线如图2所示。试样采用直径12 mm×100 mm圆棒,铸型采用金属型,预热温度为270 ℃,合金为ZL114A(ZAlSi7Mg1A),浇注温度720 ℃,分别采用真空度20 kPa、充型压差35 kPa、保压时间80 s、超声功率(0 W、300 W、600 W、900 W)、凝固压力(200 kPa、250 kPa、300 kPa、350 kPa)等工艺参数浇注真空差压铸造ZL114A合金试样。

在超声振动−真空差压铸造的试样上距离振动头相同的部位分别取样,经研磨、抛光后,用体积分数为0.5%的HF酸溶液腐蚀,腐蚀的时间为15~20 s,采用型号为Bruker D8 Discover型的X射线衍射仪进行试样生长取向度测试,实验条件为Cu靶,加速电压为40 kV,工作电流为40 mA,Psi角的范围是20°~80°,Phi角的范围为0°~360°,步长为5°,计数时间2 s;采用型号为Quanta200型扫描电子显微镜观察试样共晶硅的形貌。

图1 超声振动下真空差压铸造工作原理示意图

图2 超声振动−真空差压协同作用工艺曲线

2 结果与分析

2.1 超声振动−真空差压协同场对ZL114A合金共晶硅生长取向的影响

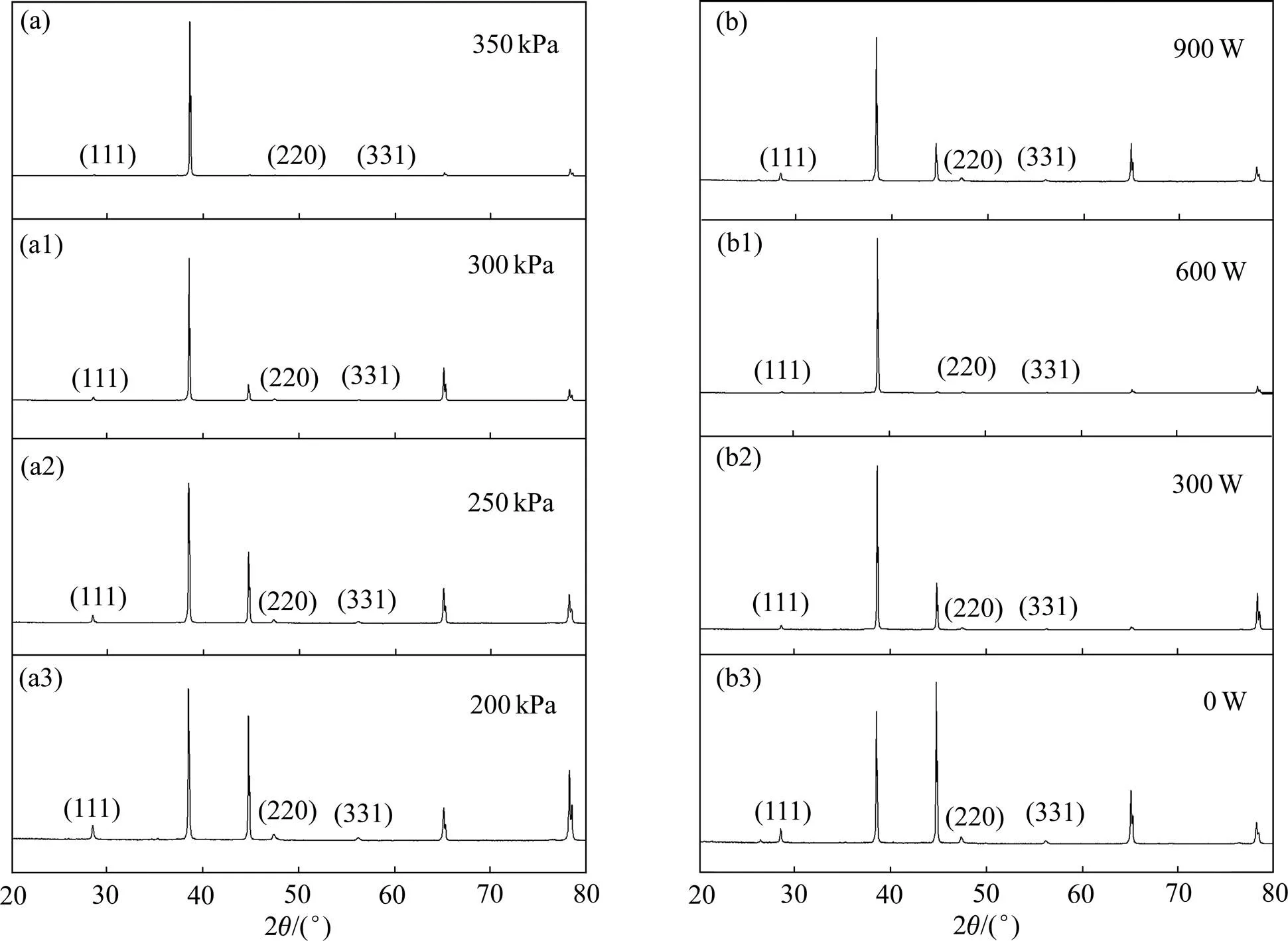

图3所示为在350 kPa和600 W下随着超声功率及凝固压力的变化ZL114A合金试样同一部位的XRD谱。

从图3中可以看出,在超声振动−真空差压协同场下,凝固压力及超声功率均对试样组织中共晶硅的生长方向有显著地影响。当超声功率一定时,共晶硅的生长择优取向随着凝固压力的增加而逐渐减弱。当凝固压力为200 kPa时,试样中共晶硅的生长取向所对应的三强峰的晶面依次为(111)、(220)及(331),且晶面(111)为最强峰;在协同场下凝固压力逐渐增加到300 kPa时,试样中共晶硅的生长择优取向三强峰基本消失,特别是较弱的(220)及(311)晶面;当凝固压力增加到350 kPa时,3个晶面的择优取向被完全抑制。在凝固压力一定时,随着超声功率的增加,共晶硅的生长取向变化明显。当协同场下超声功率为0 W时,试样中共晶硅的择优生长取向三强峰所对应的晶面依次为(111)、(220)及(331),与未加入外场时ZL114A合金择优生长取向一致;当超声功率增加到600 W时,试样中共晶硅的择优生长取向三强峰基本消失,共晶硅的择优取向被完全抑制;然而当超声功率达到900 W时,试样中共晶硅的择优生长取向三强峰又重新出现,这是因为当超声波功率较大时,超声会产生较显著的热效应,使得共晶硅在凝固后期有充分的时间在择优面上生长。

2.2 超声振动−真空差压协同场对ZL114A合金共晶硅生长形貌的影响

图4所示为传统铸造条件下ZL114A合金的硅相的形貌图。由图4可以看出,传统铸造中的共晶硅组织为粗大的板条状,且团聚现象十分严重,同时在同一个方向上充分生长,硅相的长宽比较大。

图5所示为凝固压力350 kPa下不同超声功率时制备的ZL114A合金共晶硅SEM像。从图5可以看出,在超声功率和凝固压力协同作用下,试样共晶硅的形貌发生了明显的变化。当凝固压力一定时,随着超声波功率的增加,试样共晶硅的形貌也逐渐改善,由板条状向细小的短棒状转变。当超声功率为0 W时,试样共晶硅为板条状,有些为块状,并且存在团聚现象;当超声功率为300 W时,试样共晶硅的形貌发生了较大的改变,板条状的共晶硅转变为细小的短棒状,虽然组织中仍有部分板条状硅存在,但是共晶硅已经得到了较大程度的细化;当超声功率增加到600 W,可以发现试样中的共晶硅组织已经被完全细化,共晶硅基本上全部转化为短棒状;然而,当超声功率增加到900 W时,试样共晶硅组织不但没有进一步细化,反而出现了粗化现象,出现了少量的板条状的共晶硅。

图3 协同场下凝固压力及超声功率对试样XRD谱的影响

图4 传统铸造下ZL114A合金的硅相形貌

图6所示为超声功率600 W下不同凝固压力制备的ZL114A合金共晶硅SEM像。从图6可以看出,在超声功率一定时,随着凝固压力的增加,试样共晶硅的形貌发生了明显的改变,由板条状向细小的短棒状逐渐转变。当凝固压力为200 kPa时,试样共晶硅存在大量的板条状;当凝固压力为250 kPa时,试样共晶硅的形貌发生了改变,由原来粗大的板条状共晶硅转变为较为细小的纤维状,虽然组织中仍有部分板条状硅存在,但是共晶硅已经得到了较大程度的细化;当凝固压力为300 kPa时,可以发现试样中的共晶硅组织进一步被细化,共晶硅基本上全部转化为短棒状,仍有部分粗大的板条状共晶硅存在;当凝固压力为 350 kPa时,试样共晶硅组织被完全转变细小的短棒状。

2.3 分析与讨论

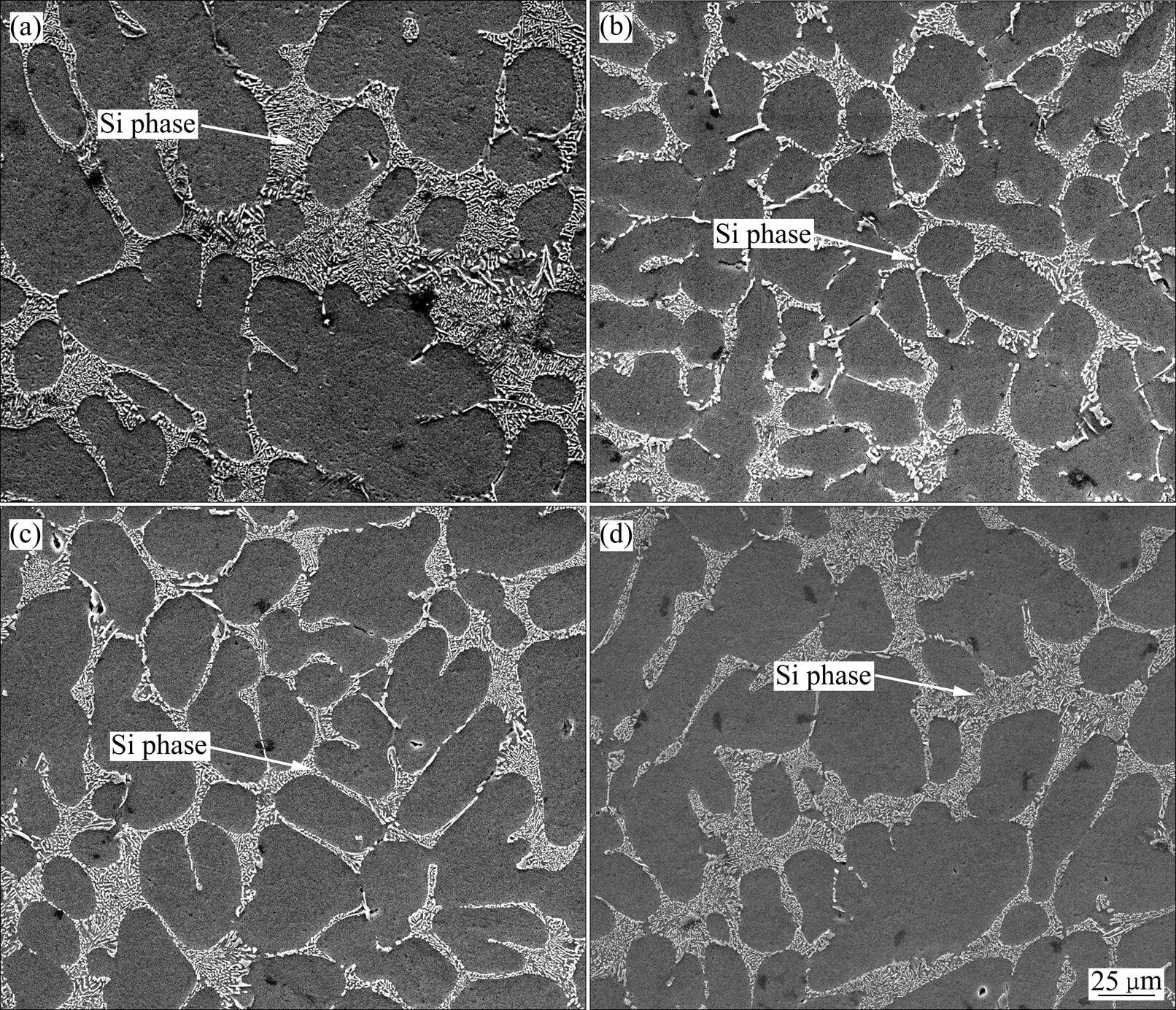

图7所示分别为重力铸造、超声重力铸造、真空差压铸造以及超声振动−真空差压协同场下ZL114A合金共晶硅的SEM像。

由图7可以看出,在Al-Si系合金熔体凝固过程中引入超声振动或凝固压力,可以显著改善组织中共晶硅的大小及形貌。图7(a)所示为重力铸造时共晶硅的形貌,试样组织中共晶硅主要为粗大的板条状,且聚集成簇;图7(b)和(c)所示为单独施加超声振动和凝固压力共晶硅的形貌,可以发现共晶硅组织得到了充分的细化,虽然仍存在板条状及块状的共晶硅组织,但是已经被细化分散;图7(d)所示为超声振动−真空差压协同作用共晶硅的形貌,可以看到组织中已经不存在板条状及块状的共晶硅组织,全部转化为细小的短棒状共晶硅,部分已经圆整化,且均匀分布在初生(Al)的晶界处。进一步测试并比较其力学性能,在单独施加600 W超声功率时,试样的抗拉强度增加到301.41 MPa,伸长率增加到4.98%;当单独施加350 kPa的凝固压力时,试样的抗拉强度为307.5 MPa,伸长率为5.15%;在超声振动−真空差压协同作用下,试样抗拉强度为323.41 MPa,伸长率为5.61%,因此,在铝合金熔体凝固过程中施加超声振动或凝固压力,可以改善组织中共晶硅的大小及形貌,提高铝合金的力学性能。

图5 协同场下不同超声功率下制备的ZL114A合金中共晶硅SEM像

图6 协同场下不同凝固压力下制备的ZL114A合金中共晶硅的SEM像

图7 不同外场作用下ZL114A合金中共晶硅的SEM像

当在熔体凝固过程引入超声波时,超声波会在熔体中产生强烈的空化效应,空化效应是由超声空化气泡形成、生长和崩溃造成的,当空化泡在金属熔体中形成后,随着超声振动的进一步作用,空化泡将会继续长大,当达到其空化阈值后,空化泡将会崩溃,此时,在空化泡周围将会产生强大的瞬时高温高压。英国的物理学家RAYLEIGH[19]通过理论推导出了超声波在熔体中产生声流效应及空化效应时的高温高压具体计算公式:

由式(1)和(2)计算出在空化泡闭合或者崩溃时,在空化壁上将产生1×108~1×109Pa的高压,与此同时空化壁上将产生1×103~1×104K的瞬时高温,瞬时的高温高压可以轻易的将刚形核长大的板状共晶硅击碎;同时超声作用还将产生声流效应,将破碎的枝晶带向金属液内部,增加形核率。

因此,当在Al-Si系合金熔体凝固过程中引入超声振动−真空差压协同作用时,超声波产生的空化效应和声流效应在凝固压力的作用下将产生更加强烈的作用,由式(1)可知空化泡崩溃时,当外界压强增大时,空化泡崩溃时产生的高压也随着升高;与此同时,当空化泡的崩溃将初生相破碎后,枝晶间的通道变宽,声流作用在凝固压力的共同作用下,将产生更大的声流速度,将破碎的共晶硅及初生(Al)带向金属熔体的更深层。因此对合金组织中共晶硅的作用更加剧烈。超声振动−真空差压协同场下空化效应对共晶硅细化示意图如图8所示。

从图8可以看出,超声振动−真空差压协同场对铝合金组织中共晶硅的细化效果十分显著。图8(a)所示为未添加任何外场下Al-Si系合金凝固的组织。从中可以看出,初生(Al)长成了粗大的树枝状晶粒,在初生的(Al)晶界处析出大量的共晶硅,其以粗大的板条状存在,而且聚集在一起,当铸件完全凝固后,粗大的板条状的共晶硅严重的割裂了基体,大大的影响了合金的力学性能。当在Al-Si系合金熔体凝固过程中引入超声振动−真空差压协同场后,由于超声与压力的共同作用,在铝合金凝固中期,初生(Al)已经长成了树枝状,共晶硅大量析出在晶界处,此时超声波在铝合金内部产生强大的空化效应,空化效应产生的空化泡分布在枝晶四周,尤其分布在共晶硅的边上(见图8(b)),随着超声波不断作用,超声空化泡在收缩−膨胀过程随着凝固压力及超声声流效应产生的压力在金属液中流动。当空化泡达到临界值后,气泡将会崩溃;空化泡崩溃时,其周围将会产生局部的瞬时高温高压,由于空化泡的破碎就在共晶硅的四周,因此产生的瞬时高温高压将直接对共晶硅产生冲击,虽然共晶硅为较硬相,但是空化将产生1×108~1×109Pa的高压及1×103~1×104K的高温,在凝固压力下,压力及温度将会更高,同时共晶硅在实际的共晶过程中,共晶硅板条上存在很多的缺陷,特别是板条状共晶硅还出现了大量的搭接现象,共晶硅的组织中还有孪晶、位错及亚晶界等缺陷[20]。因此,这些共晶硅在力学性能上是十分不稳定的,当其受到剪切力或者轴向的应力时,将会发生断裂,当凝固压力及超声作用较弱时,只能将有较大缺陷的共晶硅击碎(见图8(c)),当凝固压力和超声作用较强时,强大的瞬时高温高压使得共晶硅完全被击碎(见图8(d)),被击碎的颗粒会随着声流效应的作用在枝晶间流动,成为新的形核质点,极大的提高了形核率。压力及声流效应的作用将使得金属液被迫在枝晶间流动,金属液的流动导致枝晶间的温度场更加均匀,溶质富集区域减少,因此成分过冷区域相应减少,使得晶核更加趋向于各向同性生长而非各向异性生长,最终形成了细小弥散的短棒状共晶硅组织。

图8 超声振动−真空差压协同作用下共晶硅细化示意图

3 结论

1) 在超声振动−真空差压协同作用下,随着超声功率的增加,ZL114A合金共晶硅的择优生长取向面(111)、(220)及(331)逐渐被抑制,当超声功率600 W时,基本不存在择优取向,同时共晶硅由粗大片状转变为细小的短棒状,且分布均匀,当超声功率超过600 W时,共晶硅择优生长取向抑制减弱,且细化效果有所减弱;随着凝固压力的增加,ZL114A合金共晶硅的3个主要择优生长取向面逐渐被抑制,共晶硅细化效果越来越显著。

2) 超声振动−真空差压协同作用对ZL114A合金共晶硅的生长取向及形貌的影响显著,获得了超声功率600 W、凝固压力350 kPa为最佳超声功率与凝固压力协同作用效果。

[1] BAREKAR N S, DAS S, YANG X, HUANG Y, FAKIR O E, BHAGURKAR A G, ZHOU L, FAN Z. The impact of melt conditioning on microstructure, texture and ductility of twin roll cast aluminium alloy strips[J]. Materials Science and Engineering A,2016,650(5): 365−373.

[2] 蒋文明, 樊自田, 刘德均. 真空低压消失模壳型铸造和消失模铸造铝合金组织和性能对比[J]. 中国有色金属学报, 2013, 23(1): 22−28. JIANG Wen-ming, FAN Zi-tian, LIU De-jun. Comparison of microstructures and properties of aluminum alloy between expendable pattern shell casting with vacuum and low-pressure and lost foam casting[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(1): 22−28.

[3] SHIN J S, KO S H, KIM K T. Development and characterization of low-silicon cast aluminum alloys for thermal dissipation[J]. Journal of Alloys and Compounds, 2015, 644(25): 673−686.

[4] 李建国, 马洪涛, 张柏清, 方鸿生, 马晓华. Al-3Ti-4B细化剂和Al-10Sr变质剂对ZL104合金的联合作用[J]. 金属学报, 2000, 36(6): 579−583. LI Jian-guo, MA Hong-tao, ZHANG Bo-qing, FANG Hong-sheng, MA Xiao-hua. The combination effect of Al-3Ti-4B and Al-10Sr master alloy on ZL104 alloy[J]. Acta Metallurgica Sinica, 2000, 36(6): 579−583.

[5] 王连登, 朱定一, 陈永禄, 魏喆良, 李秋菊, 黄利光, 宋 伟, 吴海彬. 熔体温度处理及变质对Al-20%Si合金凝固组织的影响[J]. 中国有色金属学报, 2011, 21(9): 2075−2083.WANG Lian-deng, ZHU Ding-yi, CHEN Yong-lu, WEI Zhe-liang, LI QIU-ju, HUANG Li-guang, SONG Wei, WU Hai-bin. Effects of melt thermal treatment and modification on solidification microstructure of Al-20%Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2075−2083.

[6] 刘 政, 张嘉艺, 罗浩林, 邓可月. 混沌对流下的半固态A356铝合金初生相形貌演变研究[J]. 金属学报, 2016, 52(2): 177−183. LIU Zheng, ZHANG Jia-yi, LUO Hao-lin, DENG Ke-yue. Research on morphology evolution of primary phase in semisolid A356 alloy under chaotic advection[J]. Acta Metallurgica Sinica, 2016, 52(2): 177−183.

[7] CHENG Shu-jian, ZHAO Yu-hong, HOU Hua, JIN Yu-chun, GUO Xiao-xiao. Preparation of ZL101 aluminum semi-solid slurry by snake channel method[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(7): 1820−1825.

[8] 李 宁, 张 蓉, 张利民, 邢 辉, 殷鹏飞, 吴耀燕. 低压交流电脉冲下Al-7%Si合金晶粒细化机理研究[J]. 金属学报, 2017, 53(2): 192−200. LI Ning, ZHANG Rong, ZHANG Li-min, XING Hui, YIN Peng-fei, WU Yao-yan. Study on grain refinement mechanism of hypoeutectic Al-7%Si alloy under low voltage alternating current pulse[J]. Acta Metallurgica Sinica, 2017, 53(2): 192−200.

[9] ESKIN G I. Ultrasonic treatment of light alloy melts[M]. CRC Press, 1998: 66−69.

[10] 黎正华, 李晓谦, 张 明, 许显华. 超声作用下半连铸7050铝合金的偏析行为及形成机制[J]. 中国有色金属学报, 2011, 21(2): 318−324. LI Zheng-hua, LI Xiao-qian, ZHANG Ming, XU Xian-hua. Segregation behavior and formation mechanism of 7050 aluminum alloy produced by semi-continuous casting under ultrasonic field[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(2): 318−324.

[11] KOMAROV, SEGREY1, ISHIWATA. Industrial application of ultrasonic vibrations to improve the structure of Al-Si hypereutectic alloys: Potential and limitations[J]. Metallurgical and Materials Transactions A, 46(7): 2876−2883.

[12] ZHANG Yu-bo, LU Yi-ping, JIE Jin-chuan, FU Ying, ZHONG De-shui, LI Ting-ju. Ultrasonic treatment of aluminum-silicon alloy in the process of overflow[J]. Transactions of Nonferrous Metals Society of China, 2013, 26(11): 3242−3248.

[13] 熊博文, 余 欢, 严青松, 徐志锋, 蔡长春, 王嘉辉, 杨 振. 真空差压铸造薄壁铸件的研究进展[J]. 特种铸造及有色合金, 2012, 32(3): 238−242. XIONG Bo-wen, YU Huan, YAN Qing-song, XU Zhi-feng, CAI Chang-chun, WANG Jia-hui, YANG Zhen. Research progress in vacuum counter-pressure casting thin-walled components[J]. Special Casting and Nonferrous Alloys, 2012, 32(3): 238−242.

[14] 董选普, 黄乃瑜, 吴树森. 真空差压铸造法金属液流动形态的研究[J]. 铸造, 2002, 51(7): 415−419. DONG Xuan-pu, HUANG Nai-yu, WU Shu-sen. Study on flow morphology of metal liquid in vacuum differential pressure casting[J]. Foundry, 2002, 51(7): 415−419.

[15] 严青松, 余 欢, 魏伯康, 徐志峰, 蔡长春. 真空差压铸造工艺的凝固补缩特性与模型[J]. 中国有色金属学报, 2008, 18(6): 1051−1057. YAN Qing-song, YU Huan, WEI Bo-kang, XU Zhi-feng, CAI Chang-chun. Solidification feeding behavior and model of vacuum counter-pressure casting technology[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 1051−1057.

[16] YAN Qing-song, YU Huan, XU Zhi-feng, XIONG Bo-wen, CAI Chang-chun. Effect of holding pressure on the microstructure of vacuum counter-pressure casting aluminum alloy[J]. Journal of Alloys and Compounds, 2010, 501: 352−357.

[17] 严青松, 余 欢, 芦 刚, 熊博文, 卢百平, 邹 勋. 结晶压力对真空差压铸造铝合金二次枝晶间距的影响[J]. 中国有色金属学报, 2014, 24(5): 1194−1199. YAN Qing-song, YU Huan, LU Gang, XIONG Bo-wen, LU Bai-ping, ZOU Xun. Effect of crystallization pressure on secondary dendritic spacing of vacuum differential casting aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1194−1199.

[18] 严青松, 芦 刚, 李 成, 沈加利. 超声功率−凝固压力协同作用对真空差压铸造铝合金二次枝晶间距的影响[J]. 中国有色金属学报, 2017, 27(1): 51−56.YAN Qing-song, LU Gang, LI Cheng, SHEN Jia-li. Effect of synergistic action between ultrasonic power and solidification pressure on secondary dendrite arm spacing of vacuum counter-pressure casting aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(1): 51−56.

[19] MONDOLFO L F. Structure and properties of aluminum alloys[M]. London: Butterworths Press, 1976: 200−400.

[20] 赵君文, 吴树森, 万 里, 陈启华, 安 萍. 超声场中金属半固态浆料组织的演化[J]. 金属学报, 2009, 45(3): 314−319.ZHAO Jun-wen, WU Shu-sen, WAN Li, CHEN Qi-hua, AN Ping. Evolution of microstructure of semisolid metal slurry in ultrasonic field[J]. Acta Metallurgica Sinica, 2009, 45(3): 314−319.

Growth characteristics of ZL114A alloy eutectic silicon under synergistic field between ultrasonic vibration and vacuum counter-pressure

YAN Qing-song, YANG Pu-chao, LU Gang, WANG Qing, DUAN Yong-biao

(School of Aeronautic Manufacturing Engineering, Nanchang Hangkong University, Nanchang 330063, China)

The effects of ultrasonic power and solidification pressure on the growth orientation and morphology of ZL114A eutectic silicon were analyzed by SEM and XRD, the eutectic silicon growth characteristics of ZL114A alloy under synergistic field between ultrasonic vibration and vacuum counter-pressure were discussed. The results indicate that the synergistic effect of ultrasonic vibration and vacuum counter-pressure on the growth orientation and morphology of ZL114A eutectic silicon is significant. With the increase of ultrasonic power, the preferential growth orientations (111), (220) and (331) of ZL114A eutectic silicon are gradually suppressed, when the ultrasonic power is 600W, there is no preferred orientation, meanwhile, eutectic silicon turns from coarse flakes into small short rod-like and evenly distribute. When the ultrasonic power is more than 600 W, the preferential growth orientation of eutectic silicon decreases and the refinement effect decreases. With the increase of the solidification pressure, the three major preferred orientation surfaces of ZL114A alloy eutectic silicon are gradually restrained, and the refinement effect of eutectic silicon is more and more significant. Meanwhile, the optimal synergistic effects are obtained as ultrasonic power of 600 W and solidification pressure of 350 kPa.

ultrasonic power; solidification pressure; eutectic silicon; growth orientation; morphology

Project(51261025) supported by the National Natural Science Foundation of China; Project (SAST2016046) supported by the Aerospace Science and Technology Innovation Foundation of Shanghai, China

2017-06-02;

2018-04-23

YAN Qing-song; Tel: +86-791-83953326; E-mail: yanqs1973@136.com

10.19476/j.ysxb.1004.0609.2018.08.03

1004-0609(2018)-08-1507-09

TG249.2

A

国家自然科学基金资助项目(51261025);上海航天科技创新基金资助项目(SAST2016046)

2017-06-02;

2018-04-23

严青松,教授,博士;电话:0791-83953326;E-mail: yanqs1973@126.com

(编辑 龙怀中)