单层超大n型网格结构机库施工技术

袁国平,王宇伟,郭振亮,蒋永扬

(浙江中南建设集团钢结构有限公司,浙江 杭州 310052)

随着航空技术的进步,飞艇的使用进一步得到了人类的重视。飞艇库属于大跨度的机库范畴,与一般的大跨度结构相比具有跨度大,下部支承结构高,且采用三边支承的特点[1]。本文以一大型机库的建造技术为例介绍一种机库建造技术。

1 工程概况

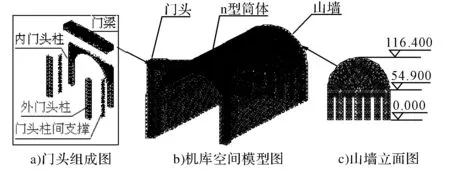

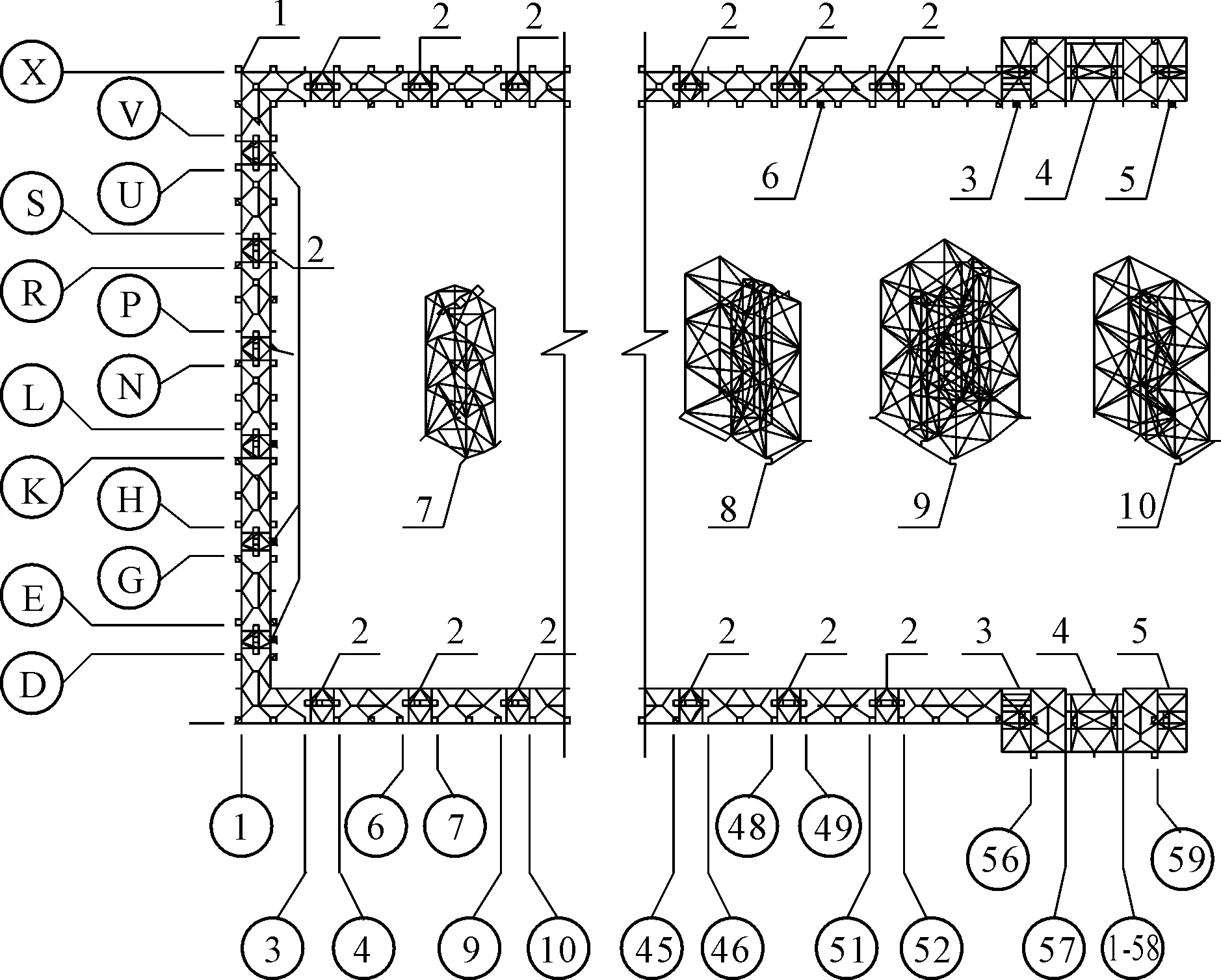

1)某大型机库空间模型见图1;机库总体由门头、n型筒体、山墙三大部分组成,各部分均采用多层网架结构;机库长361.55 m,宽135.3 m,高122.55 m,主体结构重11 530 261 kg,材质均为Q345C;机库主体建筑外部围护采用轻质金属复合保温板材。

图1 机库空间模型及组成图

2)门头由外门头柱、内门头柱、门头柱间支撑及门梁组成,其中门梁重357 338 kg,见图1a)。

3)山墙采用竖向板状三层网架结构,网架厚度为6 150 mm,见图1c)。

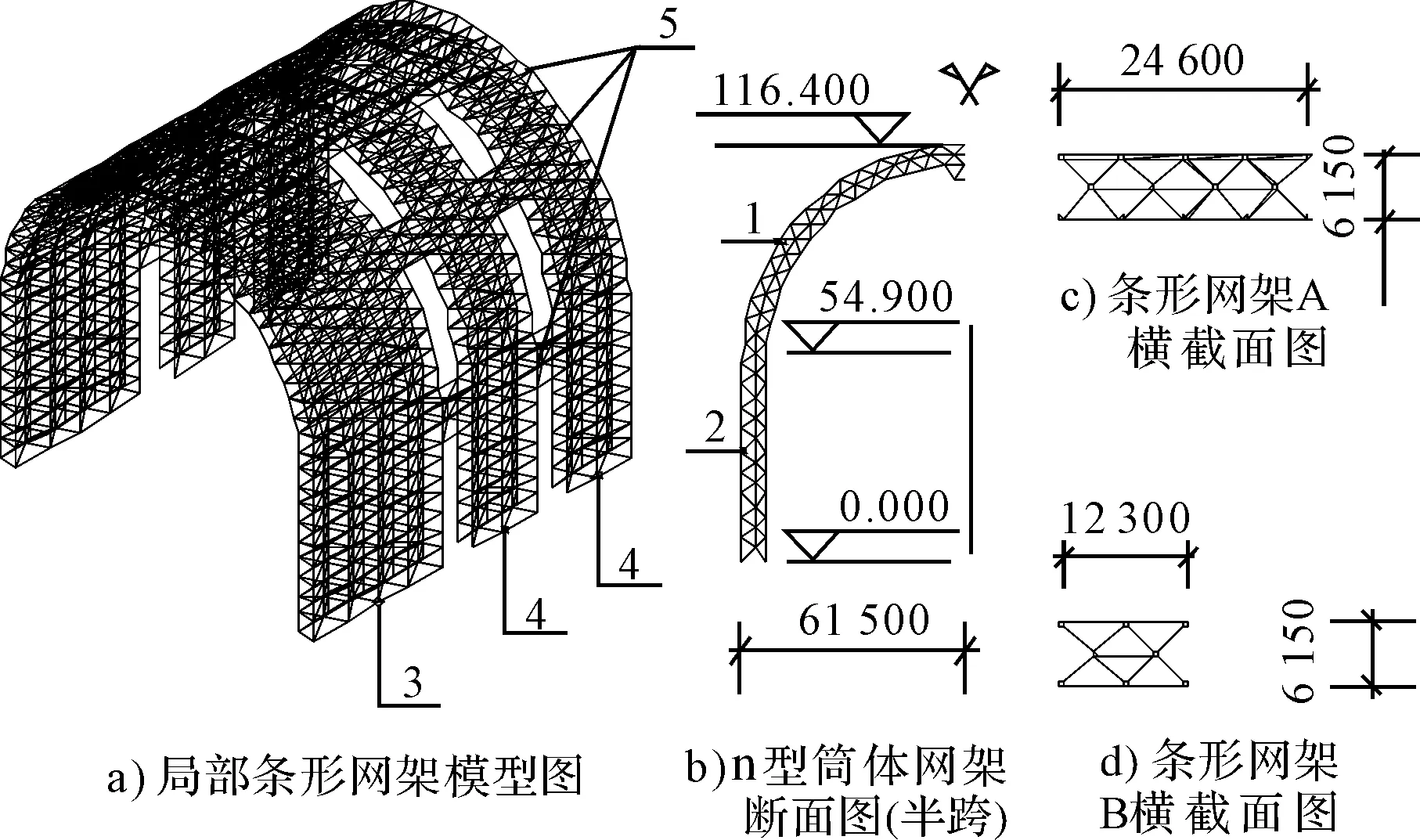

4)n型筒体采用三层条形网架组成,条形网架之间通过五条纵向网架系杆连接。条形网架根据其宽度分为A、B两类,条形网架A位于门头处,其余为条形网架B,见图2。n型筒体由上部半圆形网架屋盖与下部铅直网架墙体组成。

1-n型筒体网架屋盖;2-n型筒体网架墙体;3-条形网架A;4-条形网架B;5-纵向网架系杆。图2 n型筒体组成图

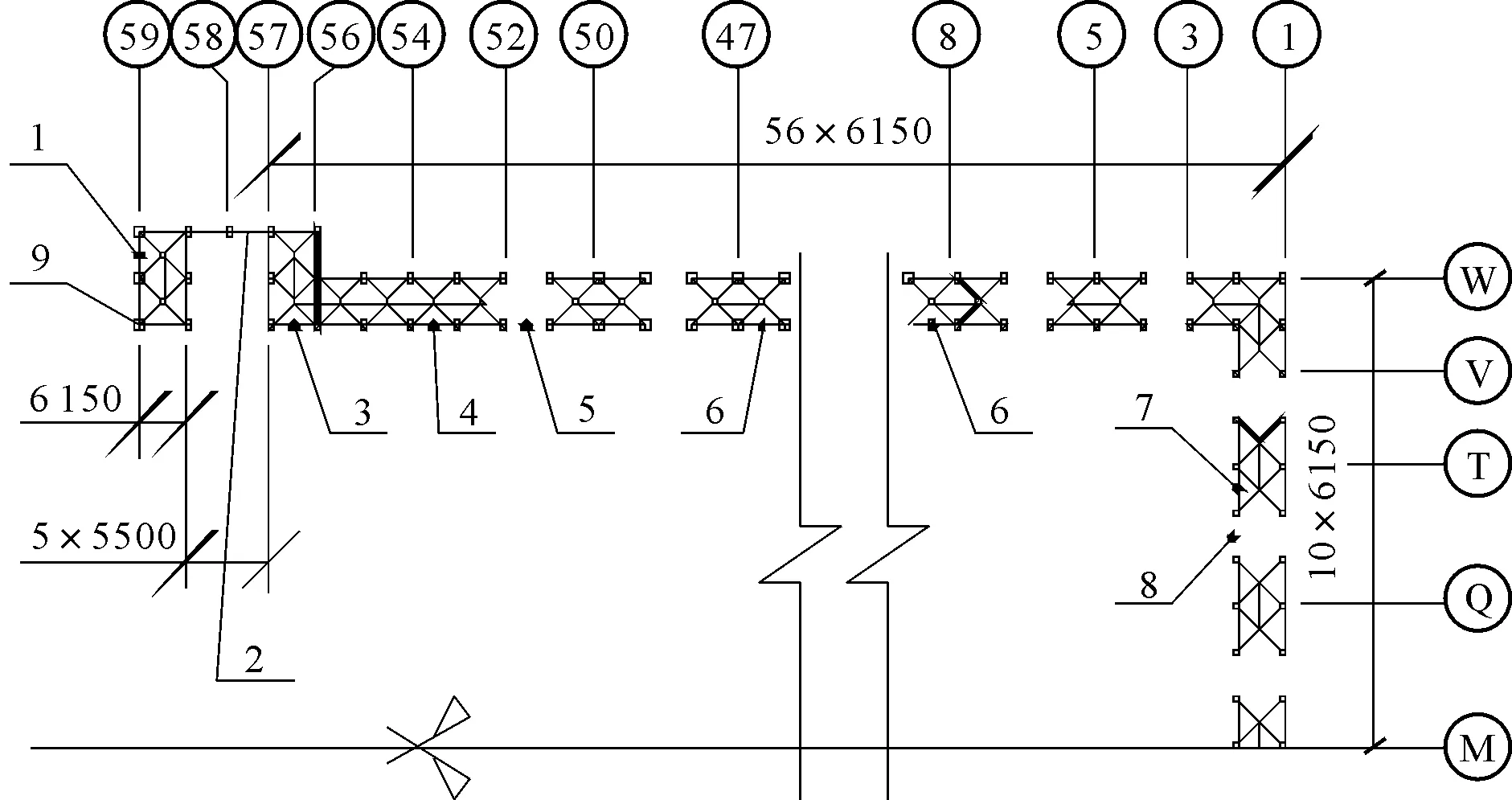

5)标高42.700 m以下平面结构布置见图3。机库基础间距除门头柱间支撑处为5 500 mm外,其余均为6 150 mm;n型筒体各条形网架之间的间隙距离均为6 150 mm。

1-外门头柱;2-门头柱间支撑;3-内门头柱;4-条形网架A;5、8-纵墙、山墙条形网架间隙; 6、7-纵墙、山墙条形网架B;9-基础。图3 标高42.700 m以下平面结构布置图

6)工程所在地环境:位于空旷干燥的戈壁滩,处于所在地风口位置,50年一遇风压为0.6 kN/m2,10年一遇风压为0.4 kN/m2。

2 施工建造难点

1)工程属于超高单层网架结构,采用常规设立临时承重支撑架进行施工成本非常大,而且效率低,同时现有起重设备起升高度难以满足要求。

2)高空安装轻质金属屋面围护存在很大安全风险。在百米高空进行屋面围护安装,加上处于当地风口位置的环境,因围护板材迎风面大,难以对轻质金属围护板材进行可靠的安全高空搬运与固定等操作。

3 施工建造总体方案

1)采用倒装施工工艺。先安装半圆形屋盖网架并完成屋面轻质金属围护,然后通过5次提升依次从上往下按序安装墙体结构,最后安装墙面轻质金属围护。

2)总体施工流程共分为三个阶段。第一阶段于地面采用分块吊装的建造施工工艺安装标高54.9 m以上的半圆形屋盖、门头柱及支撑、门梁、山墙主体网架结构、屋面轻质金属围护、行车设备及行车行走结构、大门导向结构;第二阶段采用提升工艺安装54.9 m标高以下n型筒状的墙体、门头柱及支撑、山墙等主体结构以及墙面围护次结构,共分5次提升,第3次提升高度6.1 m,其余每次提升12.2 m;第三阶段安装墙面轻质金属围护结构。通过倒装施工能充分有效解决超高原位安装主体结构的难点,同时现有施工机械也能很好满足建造要求。

4 关键施工建造技术

4.1 标高54.9 m以上主体结构施工建造技术

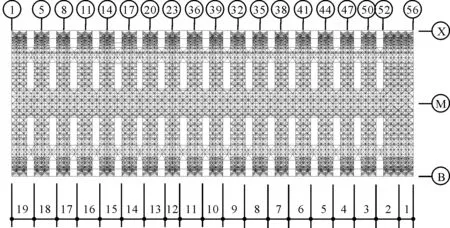

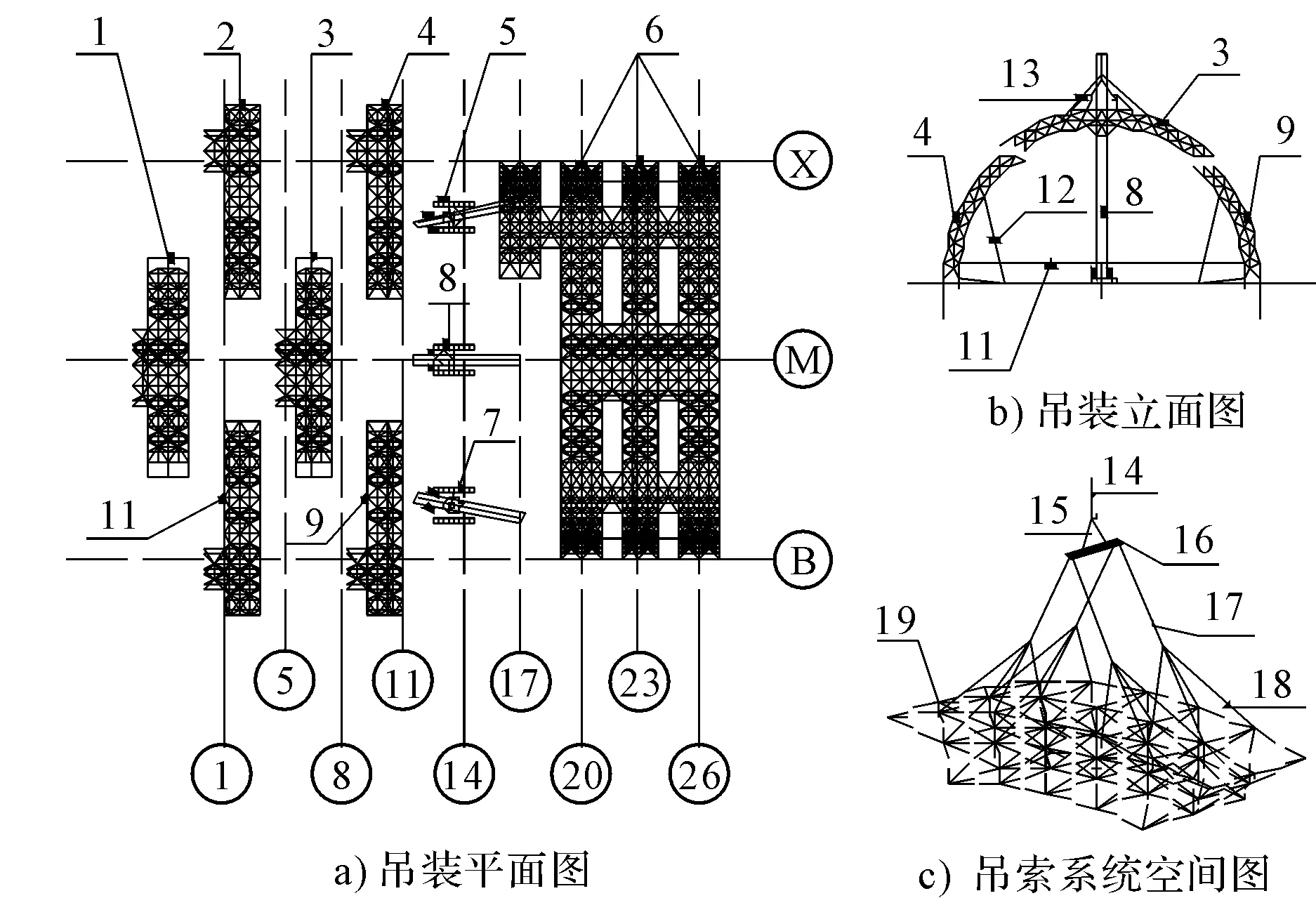

1)标高54.9 m以上屋盖条形网架结构采用分块分段吊装施工工艺,吊装设备采用650 t履带吊;履带吊选用主臂长66 m,副臂30 m的塔式工况,回转半径为22 m,此工况额定起重量为114 000 kg。为减少高空作业量,屋盖网架系杆与屋盖条形网架 在地面组装成一体进行吊装就位;因位于至轴线区域的条形网架A宽度是其他条形网架B宽度的2倍,对于条形网架A均分为两块进行安装,整个屋盖分为19个吊装块。屋盖吊装分块见图4。

图中1~19编号为吊装分块序号。图4 屋盖吊装分块示意图

1-轴线屋盖中段;2、11-轴线屋盖边段;3-轴线屋盖中段; 4、9-轴线屋盖边段;5、7-边段吊车站位;6-已安装半圆形屋盖;8-中段吊车站位;11-施工拉索;12-边段临时支撑;13-中段吊索系统;14-履带吊钩;15-主吊索;16-扁担梁;17-一级挂索;18-二级挂索;19-待安装屋盖中段。图5 屋盖条形网架吊装示意图

4)具体吊装施工步骤如下:

①将分块14的边段、中段通过650 t履带吊于地面水平搬运至起吊初始设计位置。

②边段吊装 边段起吊重量为73 394 kg。先利用履带吊起升把边段绕拱脚进行旋转操作调整到设计状态,然后通过履带吊180°旋转并降落,使边段临时就位并固定于机库基础上,同时设立边段临时支撑对边段进行临时支撑固定。

③中段吊装 中段起吊重量为74 288 kg。采用履带吊起升使中段底部超出边段上部高度约500 mm,接着履带吊带载旋转180°使中段处于就位水平位置,再通过履带吊降落使中段与边段进行对接连接固定。

④张拉施工拉索 施工拉索作用是克服半圆形屋盖自身产生的水平推力,施工拉索张拉完成后拆除边段临时支撑。

⑤依此循环按序安装各分块。

5)吊索系统设置 因单段起吊重量重,结构为三层网架形式;为避免单个节点球区域因承受吊装集中力受到损坏,采取多吊点的吊索系统进行解决,见图5c)。以分块14中段的吊索系统为例进行表述。吊索系统由主吊索、扁担梁、一级挂索、二级挂索及定滑轮组成,扁担梁总长度为7 m;吊索系统通过增设定滑轮,各挂索之间通过定滑轮的传力保证各绳索受力同步、均匀;边段与中段均设置16个吊点。

6)屋盖山墙主体安装 在位于⑤轴线的屋盖条形网架(分块序号为18)施工结束后,开始安装山墙网架。由于山墙采用竖向板状网架结构,中间没有侧向支撑,且高度为55 365 mm;为确保施工过程中山墙结构的侧向稳定性,采取从两侧向中间,从底部往上部的流程进行安装;并采取在竖向每隔10 m在面外两侧各拉设侧向缆风绳,同时同步安装与分块序号为18的条形网架相连接的网架系杆,进一步增加山墙结构的侧向稳定,拉设的缆风绳型号规格采取有限元分析方法进行定量确定[2]。

7)门柱安装 门柱是一个构造规整的矩形网格立柱,采取地面分段拼装然后利用吊装进行空中对接完成安装。

4.2 门梁施工建造技术

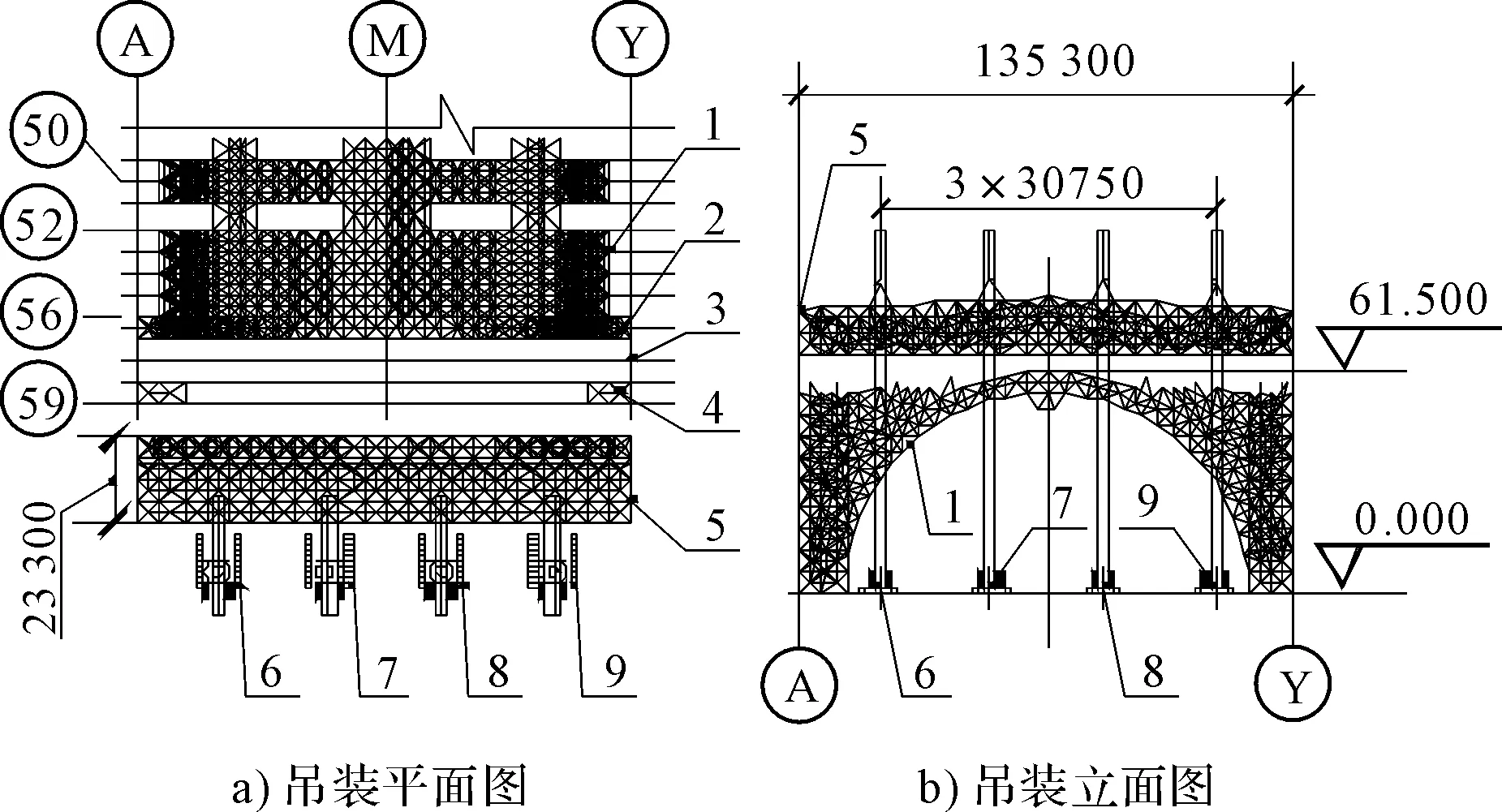

1)门梁施工工艺 采取地面整体组装,通过4台650 t履带吊抬吊就位,见图6。

2)在位于门梁处的条形网架A屋盖、门梁以下门柱及门头柱间支撑安装完成后开始实施吊装就位工序,门梁地面拼装场地位于门头外侧。

3)门梁采用4层网架结构形式,长135.3 m,宽23.3 m,高15.690 m,门梁重357 338 kg。

4)为确保4台履带吊抬吊过程中同步受力,对1#与2#履带吊的吊索及3#与4#履带吊的吊索利用滑轮贯通;通过滑轮贯通使1#与2#、3#与4#履带吊所挂吊索分别各自形成一个组合吊点,确保达到吊索自平衡与同步的效果。

5)吊装操作流程 先起吊提升使门梁实际高度超过设计标高约500 mm,接着通过4台履带吊同步前行将门梁送至设计平面位置,然后降落门梁与下部门柱对接就位。

1-已完屋盖主体;2-内门头柱;3-门头柱间支撑;4-外门头柱;5-门梁; 6-1#履带吊; 7-2#履带吊;8-3#履带吊;9-4#履带吊。图6 门梁吊装示意图

4.3 提升施工建造技术

1)提升系统组成。

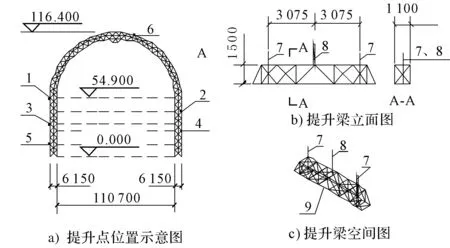

提升系统由提升架、提升梁、液压提升装置、计算机同步控制装置五大部分组成。提升架用于承担被提升结构及其所附荷载的全部重量,提升梁用于连接提升架与被提升结构,液压提升装置用于提供提升动力,计算机同步控制装置用于提升的同步协调控制。

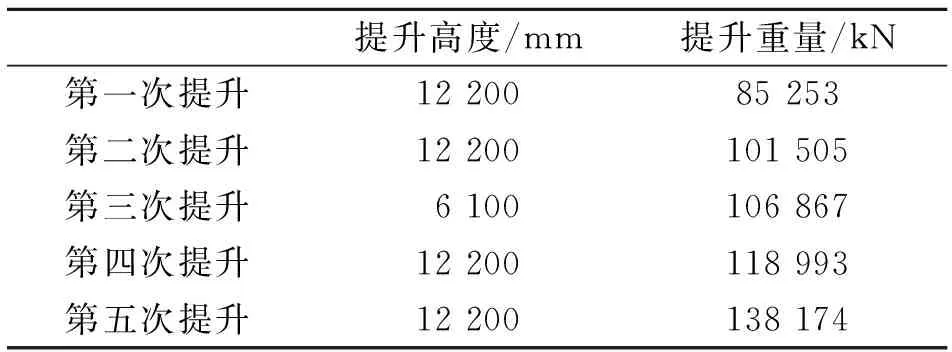

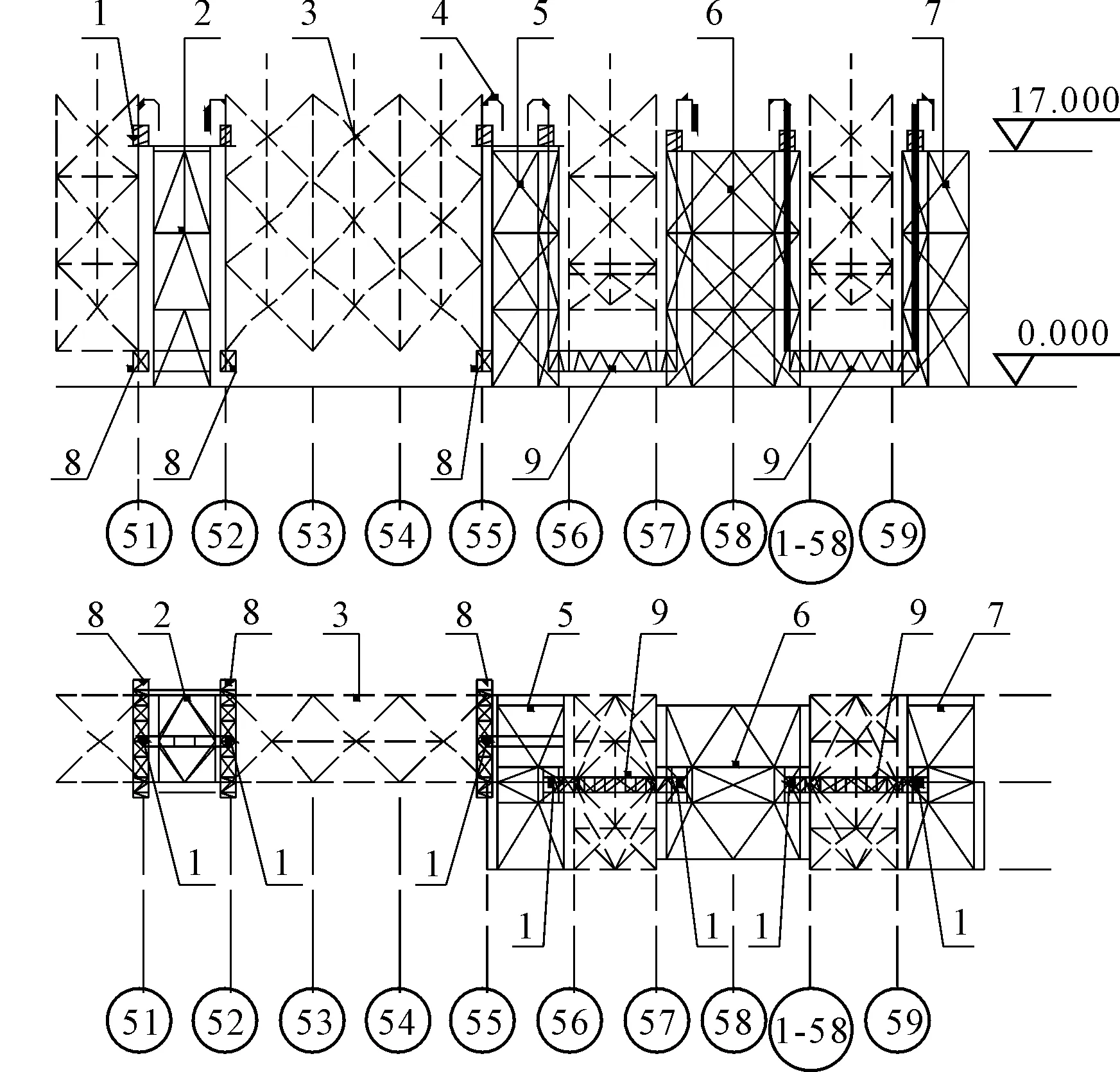

2)提升阶段划分与确定 按照提升架措施的技术与经济性能进行多方案比较,同时考虑机库的结构特点,共分为五次提升,各次提升点位置设定见图7a),各次提升高度与重量见表1。表中提升重量不仅包含被提升的主体结构自重,还含屋面围护、墙面围护次结构、大门导向结构、行车设备与行车行走结构等。

1、2、3、4、5-第一次、第二次、第三次、第四次、第五次提升点;6-待提升结构;7-网架竖向主腹杆;8-提升钢绞线;9-提升梁。图7 提升分段、提升梁结构示意图

提升高度/mm提升重量/kN第一次提升12 20085 253第二次提升12 200101 505第三次提升6 100106 867第四次提升12 200118 993第五次提升12 200138 174

3)提升架设置。

提升架平面布置见图8,提升架全部采用空间塔架结构形式。根据主体条形网架、门头、山墙的构造特点,共设置提升架A、提升架B、提升架C、提升架D四种类型提升架。提升架A在两外纵墙轴线各设置17个,山墙轴线设置6个;提升架B、提升架C、提升架D在两外纵墙轴线各设置1个,各类提升架共46个。提升架标高为17 m,提升架底部与机库基础铰接固定。

1-机库基础;2-提升架A;3-提升架B;4-提升架C;5-提升架D;6-主体条形网架;7、8、9、10-提升架A、B、C、D空间模型。图8 提升架平面布置及其空间结构示意图

4)提升梁。

提升梁均采用矩形桁架空间结构,针对提升架A的提升梁为示例表述,见图7。

5)提升架、提升梁的施工使用 提升架、提升梁的组合见图9。

1-提升油缸;2-提升架A;3-已完主体结构;4-提升钢绞线;5-提升架B;6-提升架C;7-提升架D;8、9-提升梁。图9 提升架、提升梁组合示意图

待提升网架结构通过其竖向主腹杆固定在提升梁上,通过提升钢绞线向上的垂直牵引,使待提升结构沿提升架进行铅直向上移动。

4.4 提升动力装置

根据提升工艺布置的要求共确定设置90个提升点,除提升架D上只布置一个提升点外,其余提升架均对称布置2个提升点。各提升阶段最大提升力位于门头位置处,在最后一次提升过程中门头处最大提升力为4 150 kN。提升油缸布置数量见表2,液压油泵设置24台。

表2 提升油缸布置数量及布置位置表

5 施工建造安全考虑的主要因素

5.1 施工过程中风荷载安全控制

1)按照规定[3]风速超过10 m/s时宜停止吊装作业,因此采用移动式起重机械进行施工时,需要按照0.07 kN/m2进行安全验算。

2)提升完成后,在补杆施工过程中,因补杆时间在15 d左右,周期较长;对提升系统和被提升结构进行安全施工校核时,需要按照十年一遇的风荷载取值[3]。

3)由于工程结构体型与规范[4]存在较大不同,因此要根据实际情况采用数值分析方法确定风荷载理论体型系数,并以此理论体型系数进行安全验算。

5.2 屋盖水平推力控制

半圆形屋盖因跨度大且自身引起的水平推力大。利用提升架的刚性控制水平推力使屋盖临时措施成本高;故通过在拱脚设置对拉施工拉索平衡半圆形屋盖自身水平内力较经济。施工拉索在屋盖分块施工过程中同步跟进,全部提升完成后才能在主体结构与基础按照设计要求固定后进行拆除。

5.3 提升导向装置设置

由于风向存在随意性,在提升过程中主体结构会承受纵向、横向风荷载;因而不仅需要设置铅直位移导向装置,还需要可靠设置纵向与横向风荷载传力导杆。以确保提升结构主体与提升架形成一个整体,满足抗风安全要求。导向装置采取可调楔块装置,通过楔块的移动调整提升梁、提升架、被提升主体结构之间的施工偏差,以保证提升梁、提升架、被提升主体结构之间自动保持零间隙,达到纵横向风荷载的顺畅传力至提升架直至基础,导向与传力导杆需要与施工设计方案一致。

5.4 提升操作控制

单次最大提升高度12.2 m,提升时间在6~8 h,由于工地位于当地风口位置,随时会出现风速大于10 m/s的工况。因此,在提升作业过程中需要随时观测风速,当风速大于10 m/s时应立即停止提升,并快速安装风速安全限位装置,以确保提升过程的安全。

提升以距离同步控制为主,提升力作为参照。在提升前根据模拟分析得到的各提升索拉力调节各提升油缸的工作压力,然后进行试提升。试提升过程中监测的各项数据与理论分析数据匹配后方可进入正式提升程序。

5.5 门梁多机抬吊安全控制

门梁采用4台650 t履带吊进行抬吊就位,按照《建筑机械使用安全技术规程(JGJ 33—2012)》[5]规定执行。起吊重量不超过多台起重机在该工况下允许起重量总和的75%,单机起吊荷载不得超过允许荷载的80%,同时对履带吊带载行驶的路面进行处理。处理要求:行驶方向不得出现下坡,上坡不得大于3°,行驶路面按照方案规定的地耐力进行处理。在履带吊操作过程中只进行单一动作,不得出现两种及以上的多动作。

6 结 语

在半圆形屋盖拱脚设置水平临时施工拉索有效平衡了拱形屋盖的水平内力;采取多次提升进行倒装的建造工艺圆满解决了单层超高结构的施工困难;通过定滑轮设置成功解决了多台吊机抬吊过程中各吊机承重量的自平衡。通过科学制定方案、严密施工、精细检测,超大n型网格结构机库的建造顺利实施,施工质量、成本控制、工期与安全均按照预期计划得到了实现。本文介绍的相关施工技术可为类似工程的建造提供借鉴。