合成气综合利用分析

谢卫东

(福建联合石油化工有限公司,福建泉州362800)

1 概述

国内某石化公司具有1000万吨/年以上的炼油能力,同时建有乙烯裂解装置、聚乙烯装置、聚丙烯装置,以及芳烃联合装置。建有1套部分氧化/气电联产(IGCC)装置,做为全厂的公用工程岛,为工艺装置提供氢气、蒸汽、电等公用工程介质。IGCC装置中,部分氧化的设计进料负荷为脱油沥青90吨/小时,有三系列部分氧化气化炉(两开一备),所产的粗合成气约1/4经耐酸变换、低温甲醇洗、PSA生产氢气,满足工艺装置的需要,粗合成气中的3/4经低温甲醇洗后,送燃机发电并副产蒸汽。因电价较低,合成气发电经济效益较差,合成气又是重要的化工原料,因此,寻找合成气的利用途径,成为提高IGCC装置效益的重要内容。

2 合成气价值估算

合成气进燃气轮机发电及副产蒸汽部分,所产电、蒸汽都有明确的市场价格,因此,可以通过电和蒸汽的价格,以及粗合成气低温甲醇洗/燃机发电的加工费用,反算出合成气的价值,以及如果利用这部分合成气生产氢气,及其氢气的价值。

计算过程除了电、蒸汽为实际市场价格外,其余为IGCC装置的2012年的实际生产数据和2013年该公司业务计划数据。

电:0.55元/千瓦时

3.8 MPa高压蒸汽:200元/吨

11.7 MPa超高压蒸汽:320元/吨

氧气:342元/吨

脱油沥青经部分氧化生成粗合成气的加工成本:271.5元/吨粗合成气

粗合成气经耐酸变换、低温甲醇洗、PSA产氢加工成本:324.5元/吨粗合成气

粗合成气经低温甲醇洗后发电的加工成本:260.4元/吨粗合成气

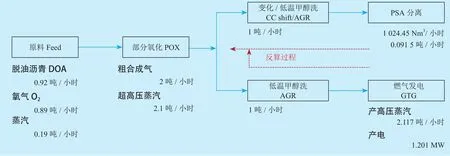

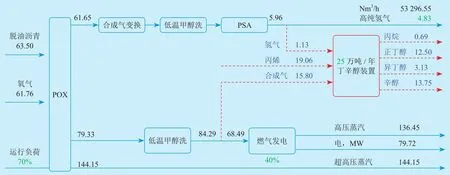

根据上述数据,反算出粗合成气的价值为823.6元/吨,相应的氢气价值为12 551元/吨,脱油沥青的价值为1 598元/吨。IGCC流程示意及合成气/氢气价值计算过程如图1。

图1 IGCC流程示意及合成气/氢气价值计算过程

3 合成气的利用途径

该石化公司2013年底乙烯脱瓶颈项目完成后,炼油能力提高了15%,同时对溶剂脱沥青装置进行深拔改造,IGCC装置负荷65%~70%,近期考虑一台燃气轮机运行(消耗合成气55~85吨/小时),并满足变换制氢的前提下,寻找合成气的利用途径。远期如果建设新的炼油装置,如渣油加氢装置,则可停运燃气轮机,把这部分合成气用于变换制氢,满足新建装置的氢气需要。

3.1 合成气多产氢气、部分低品质的氢气做为燃料气

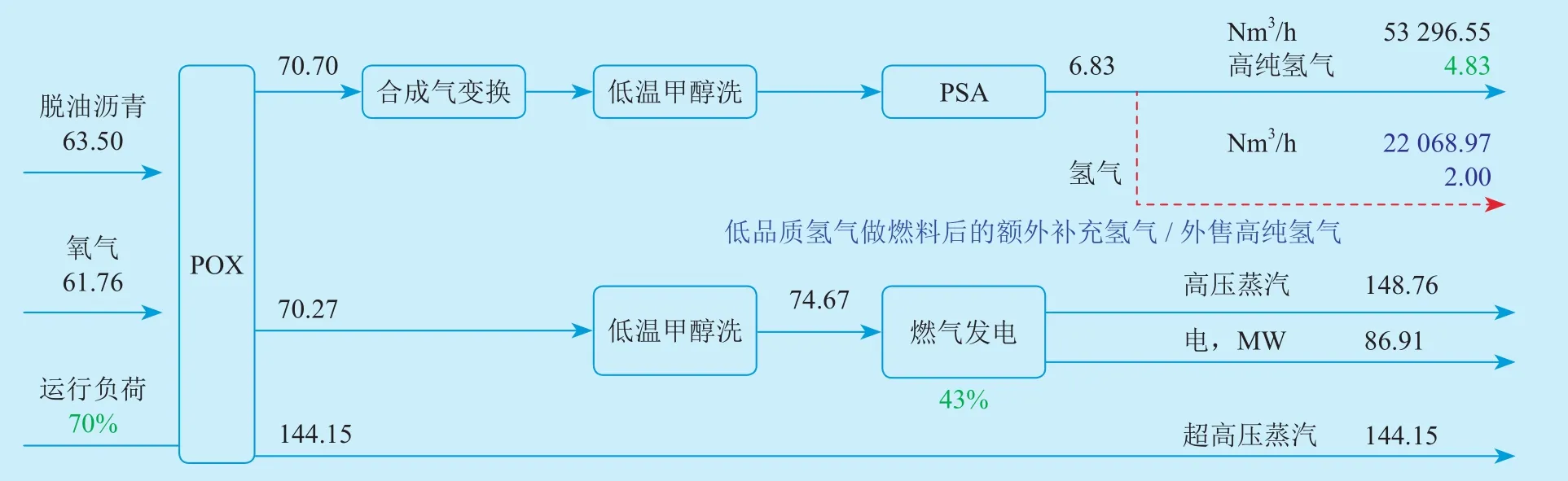

正常情况IGCC装置耐酸变换的负荷为50吨/小时粗合成气原料,约可产氢气4.83吨/小时(53 000标立方米/小时),而耐酸变换的最高负荷为70吨/小时粗合成气,可产氢气约6.83吨/小时(75 000标立方米/小时)。

如果耐酸变换以最高负荷产氢,则IGCC比正常工况多产氢2吨/小时,在全厂总氢气消耗相同的情况下,相应的把其他低品质的氢气如原来脱硫后加氢裂化/加氢处理的低分气进炼油PSA,改为排入燃料气管网,可减少外购天然气量,同时可减少这部分含氢气体PSA提纯及提纯后从2.0 MPa提高到4.0 MPa的成本,见图2。

效益计算如下:

氢气成本价格:12 551元/吨

氢气热值:34 000 kCal/千克

天然气热值:12 000 kCal/千克

天然气价格:4.0元/标立方米

使用氢气做为燃料成本:2吨/小时×8 400小时×12 551元/吨=21 085万元

使用天然气成本:2吨/小时×8 400小时×(34 000/12 000)×5 092=24 238万元

图2 合成气制氢物料平衡示意(吨/小时)

炼油PSA装置减少的电力成本:5 156×8 400×0.55×20%=476万元

每年少购天然气量:2×(34 000/12 000)×8 400=4.76万吨

每年效益:24 238-21 085+476=3 629万元。

天然气价格如果低于3.5元/标立方米,则外购天然气合算。

3.2 合成气多产氢气、外售部分氢气

与3.1内容类似,变换最高负荷70吨粗合成气/小时,可以多出2吨/小时,这部分氢气可以考虑外售。

效益计算如下:

氢气成本价格:12 551元/吨

外售氢气量:2吨/小时

需要投资额:从该公司IGCC装置到化工园区的氢气管线4 000米,约800万元。

以氢气价格18 000元/吨(不含税)计算,年效益为9 154万元。

如果把IGCC装置70%负荷运行时产生的全部粗合成气都做为耐酸变换/低温甲醇洗/PSA的原料,最大可外供氢气8.79吨/小时,需要新建1套与现有耐酸变换/PSA规模相当的装置,原用于处理燃气发电合成气的低温甲醇洗需要改造。

效益计算如下:

氢气成本价格:12 551元/吨

外售氢气量:8.79吨/小时

需要投资金额:约5亿元

以氢气价格18 000元/吨(不含税)计算,年效益40 233万元。

3.3 合成气生产甲醇

国外拥有工业化甲醇生产技术的公司主要有Lurgi、Topsoe、Davy(I.C.I)、Casale等,国内有西南化工研究院、华东理工大学、杭州林达公司、南京国昌等。

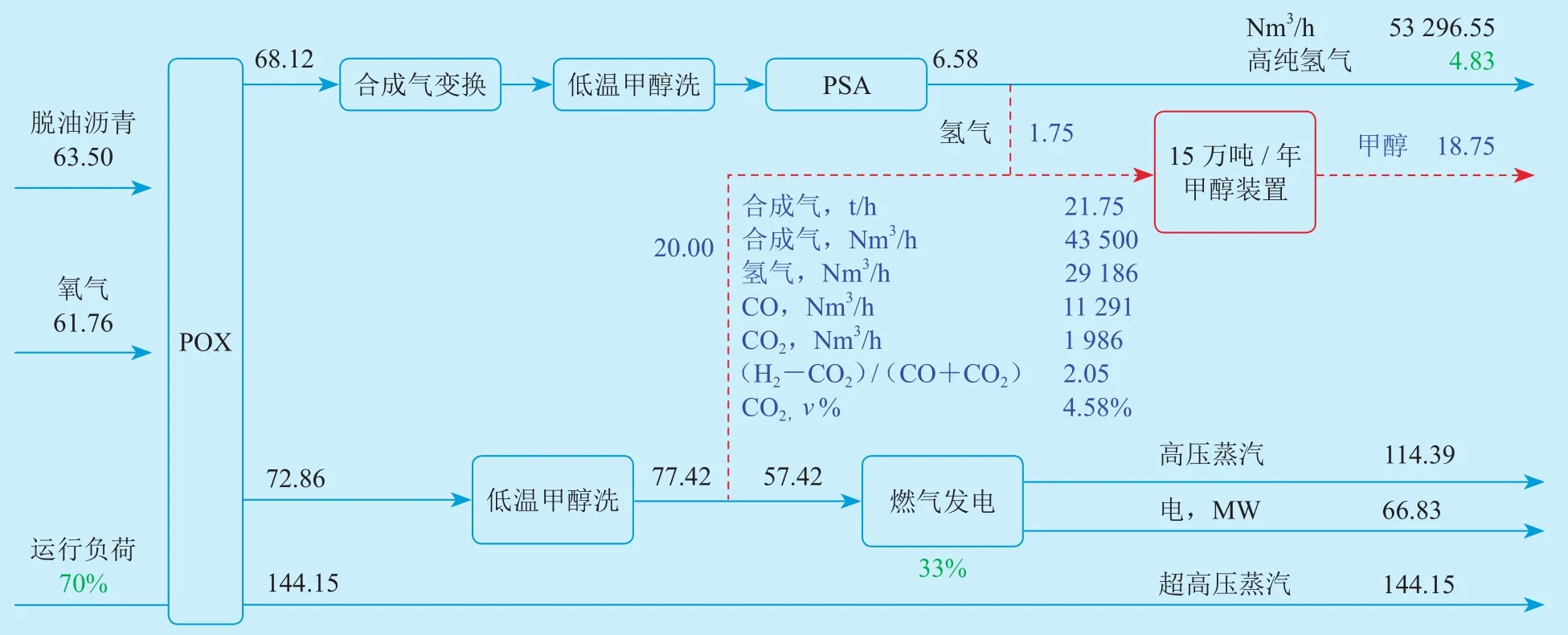

针对该石化公司的IGCC装置,在装置70%负荷的工况下,利用现有的变换的富余能力,可以建1套15万吨/年的甲醇装置,IGCC装置的燃机单台运行。参考Davy甲醇合成法的单耗和能耗指标[1],15万吨/年甲醇装置与IGCC装置的关系如图3。

图3 合成气生产甲醇物料平衡示意(吨/小时)

甲醇的生产成本:2 198元/吨

假设甲醇含税价格:2 900元/吨

年效益为:4 216万元

15万吨/年甲醇装置投资:1.5亿元。

如果IGCC装置满负荷运行,所产的粗合成气中除了满足产氢要求,其余全部用于生产甲醇,则可以建设1套60万吨/年的大型甲醇装置。

3.4 合成气生产丁辛醇

丁辛醇是重要的基本有机原料,包括正丁醇、异丁醇和辛醇(或称2-乙基己醇)3个重要品种。丁辛醇的工业化生产方法主要有乙醛缩合法、发酵法、齐格勒法和羰基合成法等,羰基合成法是目前最主要的丁辛醇工业生产方法,低压羰基法由于其反应条件温和,备受生产企业的青睐。目前低压羰基法主要有戴维Davy羰基合成法、三菱化成合成法和BASF合成法等。

低压羰基合成法指丙烯、一氧化碳和氢气在90~120℃,1.6~2.0 MPa条件下,有过量三苯基膦存在时,在羰基铑膦络合物的催化作用下生产丁醛[2]。

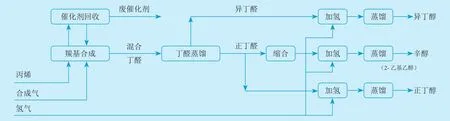

完整的工艺过程为:①丙烯、合成气进行羰基合成反应制得粗醛,粗醛精制得到正丁醛和异丁醛;②正丁醛和加氢得到产品正丁醇;③异丁醛加氢得到产品异丁醇;④正丁醛经缩合、加氢得到产品辛醇,见图4。

图4 BASF低压羰基合成工艺流程示意

针对该石化公司IGCC装置,在装置70%负荷的工况下,利用现有的变换的富余能力,可以建1套25万吨/年的丁辛醇装置,IGCC的燃机单台运行。BASF丁辛醇合成工艺技术具有收率高、能耗低、投资低、化学级丙烯和聚合级丙烯都能适用、副产品丙烷可返回乙烯装置、正/异构物比例有较大的变化弹性等优点[3],选择BASF的低压羰基合成工艺做为丁辛醇装置方案进行分析,利用BASF低压铑法的单耗和能耗指标,25万吨/年丁辛醇装置与IGCC装置的关系如图5。

丁辛醇的生产成本:6 754元/吨

假设辛醇含税价格:12 000元/吨

正丁醇价格:11 000元/吨

异丁醇价格:10 000元/吨

年效益为:69 213万元

图5 合成气生产丁辛醇装置物料平衡示意(吨/小时)

25万吨/年丁辛醇装置投资:18亿元。

3.5 合成气生产乙二醇

乙二醇生产方法包括传统的石油工艺和近几年发展起来的煤化工工艺。传统的石油工艺是采用乙烯裂解装置的乙烯为原料,经氧化后转化为环氧乙烷,环氧乙烷再水解生产乙二醇。煤化工生产乙二醇工艺,利用煤(脱油沥青、渣油等)部分氧化生产合成气,合成气再合成乙二醇,有①合成气直接合成法[4](热力学难于进行,目前仍在实验室阶段),②甲醇/甲醛法(研究不够深入,不足以工业化),③草酸酯法[5](目前煤化工生产乙二醇的主要技术)。

草酸酯法分两步进行,CO与亚硝酸酯气相催化合成草酸酯,再由草酸酯加氢得乙二醇。该方法先利用醇类与NO反应生成亚硝酸酯,在贵金属催化剂上与CO羰基合成得到草酸二酯,草酸二酯再经催化加氢制得乙二醇。

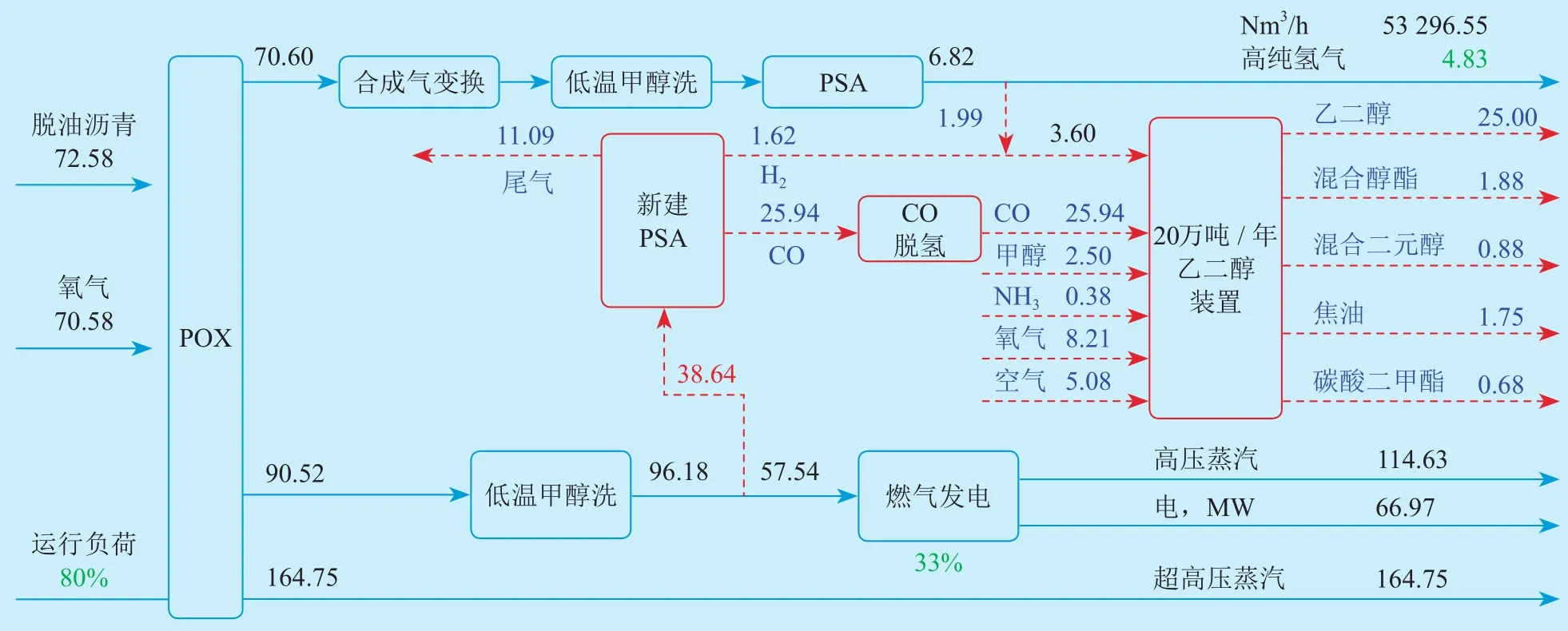

针对该石化公司的IGCC装置,在IGCC装置80%负荷的工况下,利用现有的变换的富余能力,可以建1套20万吨/年的乙二醇装置,IGCC的燃机单台运行。利用公开资料的乙二醇合成原料单耗和公用工程消耗,20万吨/年乙二醇装置与IGCC装置的关系如图6。

乙二醇的生产成本:5 884元/吨

图6 合成气生产乙二醇装置物料平衡示意(吨/小时)

假设乙二醇含税价格:8 000元/吨

年效益为:38 454万元

20万吨/年乙二醇装置投资:20亿元

如果IGCC装置满负荷运行,所产的粗合成气中除了满足产氢要求,其余全部用于生产乙二醇,则可以建设1套53万吨/年的大型乙二醇装置。

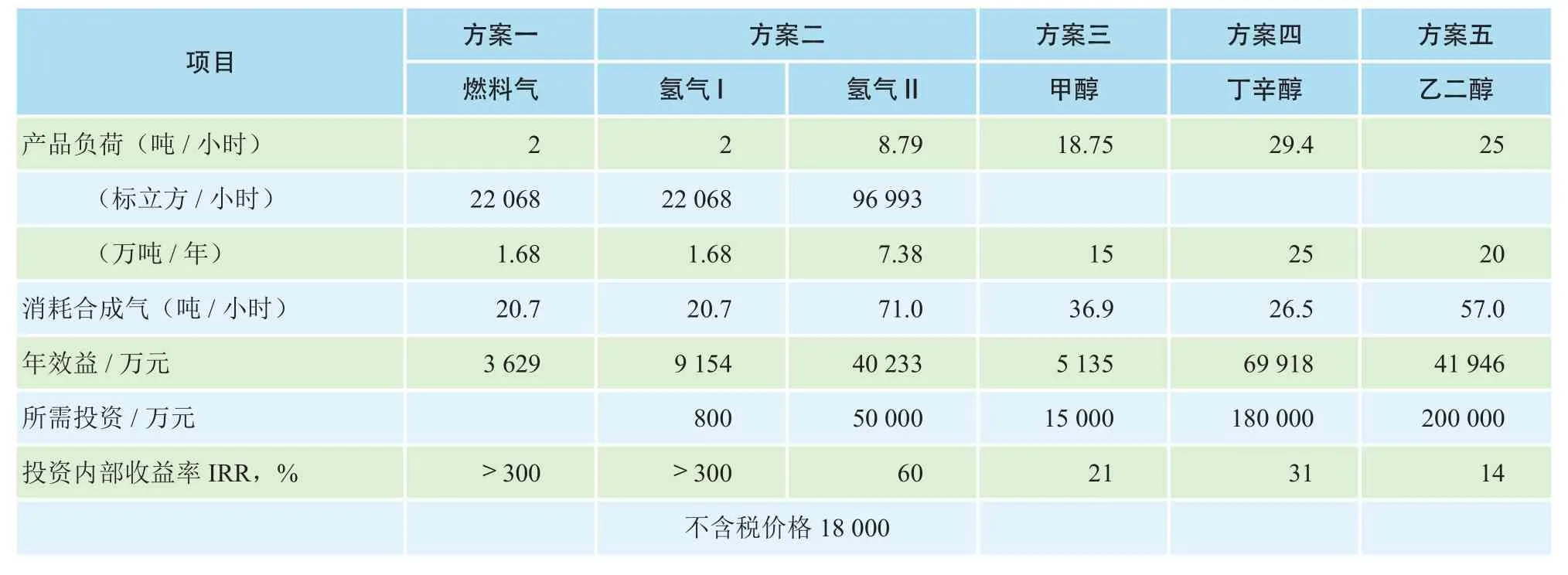

4 不同利用途径的效益对比

上述几种合成气利用方案,合成气、氢气按照第二部分所述估算价格,其余原材料及公用工程按照2013年业务计划价格体系,其主要经济效益、所需投资以及投资内部收益率等汇总如表1。

5 建议

1)在天然气价格高于3.5元/标立方米情况下,把炼厂部分低品质的氢气进入燃料气,再通过提高IGCC装置变换产氢的负荷,有经济效益。

2)利用IGCC装置富余的能力,外卖2吨/小时的氢气,与合成气发电相比,有很好的经济效益。经了解,附近某氯碱化工企业因1,4-丁二醇装置扩建需要氢气,化工园区部分准备入住的企业也有氢气需求,建议开展氢气供应洽谈。

3)合成气制甲醇方案,如果建设1套15~20万吨/年的甲醇装置,部分可以满足该公司自身的甲醇需要,部分可以通过管线销售给周边的企业。

表1 合成气不同利用途径投资及效益汇总表

4)丁辛醇方案中,建设1套25万吨/年的丁辛醇装置,年约需要15.25万吨丙烯,当聚丙烯价格和丁辛醇价格都很好时,可以外购丙烯,聚丙烯装置和丁辛醇装置满负荷运行;聚丙烯和丁辛醇其中有1个价格不是很好时,可以不外购丙烯,通过调整2套装置的负荷,使公司效益最大化。

5)国内近几年有多套20万吨/年或以上的煤制乙二醇建成或在建,中国石化某化肥分公司原来通过煤气化生产合成气、进行合成氨和尿素,做为增效项目,建设了20万吨/年乙二醇装置。装置建成后将停运效益较差的合成氨/尿素,改为生产乙二醇,此方案有很大的参考价值。

6)合成气制甲醇、丁辛醇、乙二醇或其他产品,是提高合成气价值的重要途径,以上的一些介绍及对比,是基于公开资料的分析对比。