特殊医学用途配方食品生产工艺研究现状及展望

陈 斌, 董海胜, 臧 鹏, 于燕波, 旷剑梅, 刘同方

(1.深圳市太空科技南方研究院, 广东 深圳 518000; 2.中国航天员科研训练中心 航天营养与食品工程重点实验室, 北京 100094; 3.湖南汇升生物科技有限公司, 湖南 耒阳 421800)

临床病人发生营养不良的风险较高,尤其对于糖尿病、肿瘤、创伤手术、意识障碍、厌食症等特定疾病人群。营养不良与较差的治疗效果,并发症风险,恢复时间延长,更高的治疗费用,较高的病死率相关。相比肠外营养,特殊医学用途配方食品属于经消化道饮食,在临床营养支持上具有其独特的优势,符合人体生理。早在20世纪50年代,美国Greenstein团队为了解决宇航员在太空的饮食问题,配制了一种化学组成明确膳(chemically defined diet,CDD),即要素膳,含有氨基酸、葡萄糖、玉米油、矿物质与维生素[1-2]。20世纪60年代,国外有企业从事医学营养品的商业化生产,提供给一些特殊饮食需要的病人,临床效果良好[3-4]。20世纪80年代以来,特殊医学用途配方食品的概念逐渐产生,美国、国际食品法典委员会、欧盟、日本、澳大利亚、新西兰等国家和地区相继出台发布特殊医学用途配方食品定义、标签标识规定或生产监管指导原则等规范和标准[5-6],特殊医学用途配方食品最初以肠内营养制剂的形式引入国内,被列为药品管理,2013年以来我国相继发布GB 29922《食品安全国家标准特殊医学用途配方食品通则》及注册管理办法,明确了特殊医学用途配方食品的定义、标准规范和法律地位,并设定了一个过渡期,将起初划为药品管理的全营养肠内营养制剂“药准字”的产品转为“特医食准字”。特殊医学用途配方食品属于特殊膳食用食品,特殊膳食用食品与普通食品、新资源食品及保健食品是并列关系,特殊医学用途配方食品与婴幼儿食品、运动营养食品、孕妇配方食品、低能量食品等是并列关系[7]。虽然特殊医学用途配方食品施用的地点一般在医院,消费对象是临床病人,但是特殊医学用途配方食品不是药品,仅仅发挥提供营养支持的作用[8],现有法规规定产品不得声称对疾病有预防和治疗功能。

我国关于特殊医学用途配方食品的法规标准近年来密集出台,受到国内高校及科研院所相关部门、制药、乳品、健康相关企业的广泛关注,被誉为健康领域的新蓝海。本文通过对特殊医学用途配方食品的现有工艺进行分析,提出工艺研究中面临的困境及对策,对具有潜力的新兴食品工艺技术在特殊医学用途配方食品中的应用进行了展望,以期为我国特殊医学用途配方食品的工艺开发提供参考。

1 特殊医学用途配方食品生产工艺研究现状

特殊医学用途配方食品的研发流程见图1,涵盖了研制需求分析,配方研究,工艺小试,工艺中试,稳定性试验、临床试验,注册申报,生产许可及上市的过程,工艺研究包括工艺小试及工艺中试,是特殊医学用途配方食品研制的关键所在,是上游的配方实现的关键步骤、决定了输出产品的稳定性,也是产品研制的难点所在。特殊医学用途配方食品的主要剂型为粉末及液态,此外还包括膏状或凝胶状,适用于吞咽障碍等特殊情形。

图1 特殊医学用途配方食品的研发流程Fig.1 Development process of special food for medical purpose

1.1 粉末剂型特殊医学用途配方食品生产工艺研究现状

粉末剂型的特殊医学用途配方食品在该类产品中的占比约40%[5],为了保持配方中氧化敏感性及光敏感性的维生素等营养成分的稳定性,其包装形式通常为非金属多层复合罐装,这种包装形式便于运输,储存,保质期相对较长[9]。粉末剂型的特殊医学用途配方食品主要包括干法混合工艺、湿法喷粉工艺及干湿混合工艺。

干法混合工艺是指将蛋白质、碳水化合物、脂肪(粉)、维生素、矿物质、可选成分及必要的添加剂等搅拌混合,为促进混合物的均匀性,通常采用逐级放大的混合工序。由于干法混合工艺没有杀菌步骤,因此,整个称量、配料、混合及分装过程对生产车间工装、器具及设备的洁净度要求更严格,对原料的水分活度及微生物控制更严格,对浮游菌、沉降菌、温湿度等环境因素要求很高。总体上,干法混合工艺生产的粉末剂型产品,工艺简单,生产线投入相对较低,但是微生物需要严格控制,配方中极微量成分混合均匀性是难题。

湿法喷粉工艺是指蛋白质、碳水化合物、脂肪(粉)、维生素、矿物质、可选成分及必要的添加剂等各种原辅料与水混合,剪切分散,再经均质,真空浓缩、喷雾干燥等步骤加工成粉状。由于是在液体体系中混合,保证了不同营养元素配比的均匀性,产品状态疏松,速溶效果较好,但是该工艺涉及设备多,工艺相对复杂,容易造成热敏性或光敏性营养素的损失。

干湿混合工艺,综合了湿法工艺混合更均匀的优点和干法工艺营养素损失较少的优点,在湿法工序步骤将非热敏性物料与水混匀,然后喷雾干燥,对于热敏性的营养组分则通过干混方式加入,避免了热损失及工艺步骤过长引起的氧化暴露损失。

1.2 液体剂型特殊医学用途配方食品生产工艺研究现状

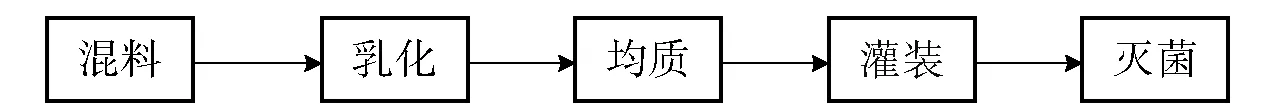

液体剂型特殊医学用途配方食品在该类产品中的占比约50%,无需复水操作,便于在临床营养支持中应用[5-9]。对于液体剂型特殊医学用途配方食品,是含有油相及水相的热力学不稳定体系,同时也是含有碳水化合物、蛋白质等丰富营养物质的中性体系,需要采用乳化、均质及灭菌工艺来保持体系货架期稳定,其生产工艺流程图见图2。

图2 液体特殊医学用途配方食品生产工艺流程

Fig.2 Processing technology of liquid form special

food for medical purpose

乳化工艺通常通过两步来实现,第一步是高速剪切分散,第二步是高压均质细化[10-11]。第一步的工艺目标是实现油相及水相进行均匀的混合和初步细化,采用的工艺设备包括胶体磨、高剪切分散机及乳化泵等[12]。高速剪切分散工作原理是定子、转子的组合作用,转子高速平稳的旋转,形成高频、高速的圆周切线速度,角速度综合动能效应,转子与定子的狭窄间隙则形成强烈的剪切、摩擦、离心挤压和碰撞等综合效应,最终使得油相和水相均匀细腻的完成分散和细化[13]。定子、转子之间的间隙可调,可以实现不同细度的分散效果,根据定子、转子的组合数,可分为单级分散和多级分散,单级分散设有一组定、转子组成的工作腔,高速旋转的转子产生离心力,将产品从轴向吸入定、转子间隙组成的工作腔,产品在工作腔内经历了多次剪切后,从定子的径向喷射而出,完成分散乳化过程;多级分散则设有多组定、转子,每组定子、转子分别组成工作腔,产品依次通过工作腔完成剪切分散乳化过程,从而得到分散性更均匀、分散相粒径更小的产品[14],为了满足食品卫生要求,乳化工艺设备与食品物料接触部分的材质需要为食品级SUS304或SUS316L不锈钢。

高压均质细化是为了进一步降低分散相粒径,使口感更佳细腻,体系更加稳定,避免脂肪上浮和不溶性颗粒的沉降[15]。高压均质工作示意图见图3,是以往复泵为动力,将前述剪切分散均匀的液体物料输送到工作阀部分,通过工作阀内部的球阀芯的压力传导,在其内部形成高压液流,高压液流在通过均质阀的微小间隙时,瞬间失压,通过空穴效应、剪切效应、湍流效应及碰撞效应发挥均质作用[13],使得物料得到均质乳化和破碎效果,分散相油滴的粒径减小,表面张力降低,延缓了油滴团聚过程[16]。高压均质技术在营养型脂肪乳、载药脂肪乳、纳米混悬剂、饮料及乳品等营养产品领域得到了广泛应用[17]。均质效果与均质级数、均质次数相关,其中两级均质比一级均质效果较好,随着均质次数的增加,分散相粒径逐渐变小,通常两次均质的效果比一次均质对粒径分布的影响显著,而两次以上均质效果差异不明显,随着脂肪粒径变小,其表面张力变小,在连续相中就越稳定,可以有效延缓发生脂肪聚集漂浮的现象,保持混悬液货架期的性状稳定[18]。

图3 高压均质工作示意图Fig.3 Working diagram of high-pressure homogenization

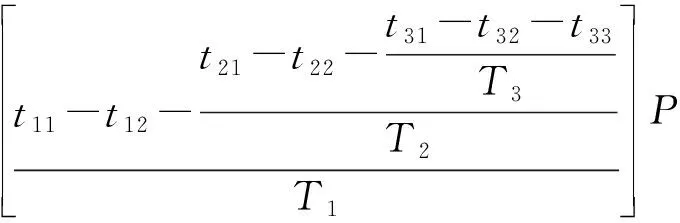

为了获得长达12个月甚至更长的保质期,液体剂型特殊医学用途配方食品必须经过灭菌工序处理,以达到商业无菌的目标,现有成熟的杀菌工艺一般为湿热杀菌,可以杀灭活菌及耐热型的芽孢,包括高温罐头式杀菌工艺或者超高温瞬时杀菌工艺[19]。高温罐头式杀菌工艺适用于食品包装后杀菌,杀菌后产品达到商业无菌状态,属于热稳定食品。高温罐头式杀菌通常需要研究确定适宜的杀菌公式,三阶段程序控温杀菌范式见式(1),涵盖程序升温时间、恒温维持时间及降温时间,这与产品的包装材料、杀菌釜内产品码放或堆积密度、包装容量及产品的pH有关,且杀菌过程中要施加反压,避免涨袋。

(1)

式(1)中t11,t12为第1阶段灭菌升温时间及维持时间;t21,t22为第2阶段灭菌升温时间及维持时间;t31,t32,t33为第3阶段灭菌升温时间、维持时间及降温时间;T1,T2,T3为各阶段灭菌目标中心温度;P为杀菌过程中施加的反压。

对于特殊医学用途配方食品,相比高温罐头式杀菌工艺,采用超高温瞬时杀菌工艺,产品的热敏性营养素损失相对较少[20]。高温杀菌热处理过程中营养素的损失不容忽视,这需要在设计配方的时候考虑一定的冗余量,主要针对容易热损失的维生素,比如维生素C、维生素E等,同时需要重点关注体系的pH值,因为不同维生素在不同酸碱度体系中的稳定性差异较大,需要具体分析计算;此外,高温杀菌过程容易造成体系中蛋白质衍生,生成部分赖氨酸丙氨酸,一种蛋白质热损失及消化利用率降低的标志物,这可以作为评价和改进热杀菌过程参数的指标之一[5,21-22]。

2 特殊医学用途配方食品稳定性影响因素分析

对于粉末剂型的特殊医学用途配方食品,在加工成型后其水分活度较低,性状相对稳定,而液体剂型特殊医学用途配方食品连续相为水相,分散相为油相,体系中分散相的稳定性是研制的瓶颈和关键点所在。由于分散相配方极其复杂,在生产过程中多种成分之间发生复杂的相互作用。包括蛋白质与碳水化合物之间的美拉德反应,矿物质与蛋白质相互作用产生的絮凝分层,矿物质与脂肪相互作用容易发生催化氧化,脂肪变性;矿物质与维生素相互作用造成维生素的衍生和损失;矿物质与表面活性剂相互作用,造成乳化体系的失稳;包装与内容物相互作用,引起包装中小分子物质的溶出与体系营养物质在包装内表面的吸附等。这些变化大部分不利于产品的品质和质量,需要在工艺研究中予以克服。

2.1 分散相粒径的影响

依据分散相及连续相聚集状态,液体剂型的特殊医学用途配方食品既是含有油和水的液/液分散乳状液,又是含有不溶性固体盐或纤维素颗粒的固/液分散悬浮液溶胶,分散相直径通常处于微米水平,为粗分散体系,两相容易分离,即沉降或上浮[23]。分散相上浮或沉降速率计算公式见式(2)[10]。

(2)

式(2)中ν为分散相上浮或沉降速率;Δρ为分散相与连续相密度差;η为混悬液体系黏度;d为分散相粒径。

由式(2)可知,由于分散相与连续相密度差造成的分散相上浮速率或沉降速率与分散相直径的平方成正比, 与体系的黏度成反比, 与两相的密度差成正比, 通常,在配方工艺确定的情况下,特殊医学用途配方食品体系的密度差相对恒定,黏度变化不大,因此对体系稳定性影响较大的是分散相粒径,粒径越小, 体系的稳定性就越高[15]。

2.2 分散相比表面积的影响

分散相比表面积(specific surface area, SSA)是影响含有水油两相体系稳定性的重要因素。对于含有油脂的液体剂型特殊医学用途配方食品,属于疏液胶体,为热力学不稳定体系,通常不能自发形成,为了制备获得相对稳定的疏液胶体,需要外界做功,在机械能的作用下,使分散相粒径变小,同时这种相对稳定状态的持续时间也与分散相与连续相的物理化学性质、疏液胶体的制备与保存条件等因素有关[24];乳剂型特殊医学用途配方食品体系中酪蛋白、乳清蛋白及大豆分离蛋白有助于维持水包油乳液的稳定性[23-26]。分散相粒径变小的过程一般通过两步实现,首先要经过高速剪切乳化,使分散相均匀地分布于连续相体系中,形成均相乳状液,然后进一步将均相乳状液通过高压均质处理,使乳状液中分散相粒子细化,粒径急剧变小,比表面积呈几个数量级的增加,有助于乳液的长期稳定。通常特殊医学用途配方食品中分散相为油相,连续相为水相,水相中蛋白质胶束及乳化剂可以维持油相的稳定性。假设体系中分散相(油相)形貌为球形,比表面积计算公式见式(3)[23]。

(3)

式(3)中SSA为分散相比表面积;r为分散相粒子半径;S为总面积;m为总质量;n为分散相粒子数目;ρ为分散相密度。

由式(3)可知,同一体系、同样重量的分散相,分散相的密度通常不变,粒径越小,则分散相比表面积越大。根据分散相粒径从大到小,依次为粗乳状液、细小乳状液、微乳状液、胶束溶液及分子溶液。微乳状液是自发形成的,属于热力学稳定体系,粒径10~50 nm,当分散相粒子半径足够小,达到分子水平时,相界面不复存在,体系最稳定[23]。

3 特殊医学用途配方食品工艺研究展望

3.1 膜乳化技术

膜乳化工艺示意图见图4,其关键部件为Shirasu porous glass membrane(SPG膜),通常为硅砂多孔玻璃、陶瓷、金属或者聚合物,孔径为微米级别,可以再生反复使用,是一种新型的乳化方式。工作方式通常采用外压式,分散相位于SPG膜外侧,内侧为连续相,通过外部高压氮气加压,分散相被挤压通过SPG膜孔径,进入连续相,达到细化和分散的双重目的,整个过程可以实现连续化[27-28]。相比机械动能输入式的高速剪切式乳化方式,膜乳化具有操作简单,低能耗,较少的乳化剂用量,较窄的分散相粒径分布范围的优点。膜乳化方式分为单级膜乳化和多级膜乳化(multi-stage membrane emulsification)。膜乳化工艺中连续相需要辅以少量的乳化剂,包括不同来源的天然卵磷脂,如蛋黄卵磷脂、蛋黄溶血卵磷脂或者混用,而且乳液的稳定性受乳化体系的pH影响[29]。改进的交叉流动膜乳化方法是通过在管膜的内腔侧安装螺旋形结构。这种方法可以减少连续相流量和增加分散相流量,增加膜壁附近的剪切应力。

图4 膜乳化工艺示意图Fig.4 Schematic diagram of membrane emulsification process

旋流流动膜乳化通过剧烈的湍流涡流在膜壁上施加了非常高的径向阻力,可实现乳液高通量生产,可以在非常高的分散相通量下制备粒径高度均一的乳液。研究表明表面活性剂、黏度和旋流速度对水包油体系中分散相的平均液滴直径(D50)和液滴尺寸分布系数(跨度)的影响不同。乳液D50和跨度随着旋流速度的减小而降低,直至8.5 m/s的临界速度,超过该临界速度D50进一步下降而其相应的跨度略微增加。分散相黏度的增加导致乳液D50增加。分散通量对D50没有显著影响,对于临界分散通量,惯性力成为液滴形成的主导力,并且D50大幅增加,高表面活性剂浓度有助于降低D50[28]。油相中可吸附在膜表面的表面活性成分,如游离脂肪酸,磷脂,皂苷和叶绿素,可以吸附在膜表面上,有助于油相对膜的浸润[27]。

3.2 超高压均质技术

食品工业常用的高压均质机通常工作压力不超过60 MPa,输出产品平均粒径通常为1~100 μm,均质工艺通常为杀菌前的工序,而热杀菌后产品物理化学性质发生了急剧的变化,蛋白质变性,原有的乳化体系被破坏,从而产生脂肪聚集甚至分层现象[30]。

超高压均质技术(ultra high pressure homogenization,UHP)采用氧化锆陶瓷合金材料均质阀,不同物料均质效果差异较大,对于油水乳液体系,均质后产品平均粒径≤100 nm,且粒径分布均匀[16]。无菌均质技术则采用了无菌设计,可以进行在线清洗(clean in place, CIP)和在线蒸汽灭菌(sterilization in place, SIP),可以配置在杀菌工艺之后,从而更有利于产品的口感细腻和货架期稳定[31]。超高压均质在流体处理的技术,微生物和营养方面具有巨大潜力。与传统乳液相比,用UHP处理的乳液的氧化稳定性得到改善。UHP处理的饮料由于颗粒尺寸减小和新的颗粒相互作用而呈现出最高的胶体稳定性[17]。

3.3 喷雾冷冻干燥技术

干燥是粉末剂型特殊医学用途配方食品的重要工序单元,通过干燥获得的产品堆积密度低,货架期长,产品稳定性提高,易于储存和运输。对于易受热降解影响的热敏性产品的干燥,冷冻干燥是应用最多和最有效的途径 ,同时冷冻干燥的升华过程赋予产品多孔结构,这种多孔结构是产品速溶性的必要条件 。特殊医学用途配方食品中富含多种维生素、矿物质、植物油及蛋白质等,产品热敏性组分种类较多,对产品速溶性的要求高,同时需要更高的水/油容纳能力,避免工艺处理过程中破乳破坏脂肪氧化稳定性。因此冷冻干燥是最为适宜的干燥工艺。冷冻干燥由于运行成本高,批次生产周期通常需要几个小时,生产能力受限,主要用于高附加价值产品的生产加工。

为了缩短冷冻干燥时间,近年来发展了喷雾冷冻干燥工艺(spray freeze drying, SFD)[32]。通过雾化液体进料以增加热量和质量转移的表面积,然后将雾化的物料瞬间冷冻凝结在低温气体或液体中 以形成固体颗粒,然后再将其冻干,这使得干燥速率比常规冷冻干燥快得多。常用的形式为流化床冷冻干燥工艺,通过强制对流加热减少干燥时间。 喷雾冷冻干燥通常由三部分组成:并流喷雾冷冻、气体- 颗粒凝结和流化冷冻干燥单元,主要的研究参数包括温度,压力和流量。喷雾冷冻干燥技术已经在冻干乳清蛋白粉等产品中得到应用,多孔微结构赋予产品独特的溶解度和粒径分布。喷雾冷冻干燥工艺在改善药物及蛋白质溶解速率和生物活性方面具有明显的优势[33]。用乳清蛋白分离物作为包埋壁材,采用喷雾冷冻干燥技术制备了维生素E微胶囊,包埋效率达89%,制备微胶囊具有多孔内部结构,显示了优异的溶解行为,有助于提高产品口服生物利用度[34]。

4 结束语

特殊医学用途配方食品的研发和生产均突出了企业的主导作用,要求企业具备工艺研发能力,且必须自建生产线,不允许代加工,其中工艺流程设计需要遵循的规范和标准包括:GB 29923 《特殊医学用途配方食品良好生产规范》、《注册生产企业现场核查要点及判断原则》及《生产许可审查细则》等。由于我国特殊医学用途配方食品相关法规标准和规范近几年才逐步发展完善,与国外相关企业相比,国内企业从事特殊医学用途配方食品研发生产,无论从原料来源还是生产工艺设备方面均存在一定的差距。因此,特殊医学用途配方食品原料厂商需要提高自身产品品质,确保原料标准化,质量品质稳定;工艺设备制造商则需要从机械容器、管阀等与食品接触部位的材质、关键部件、成套技术服务、交钥匙工程及售后服务方面提高,在可持续发展方面,尤其要关注绿色、健康的食品加工工艺设备的研发,包括喷雾冷冻干燥技术、膜乳化技术、超高压无菌均质技术等,以实现较少的营养素损失和衍生及产品优良的色香味。特殊医学用途配方食品包装研发的目标是实现与临床无缝连接,开发环境适应性更加优良的包装形式,如铝塑复合膜袋及高阻隔利乐包等。

特殊医学用途配方食品的概念和形式是现代营养学、医学、食品科学、现代食品加工技术的融合结晶,需要临床营养、医疗、食品加工等领域人员的通力合作。特殊医学用途配方食品在配方组成上是利用现代营养学系统知识,将各单一营养成分的组合,立足我国国情,同时参考了国外成熟经验的做法,是化学组分明确的食品组方,如何将特殊医学用途配方食品与中华饮食文化的结合,探索药食同源原料的应用,实现食疗食补理念还需要大量的基础研究工作。由于营养的吸收与代谢、药物的吸收与利用及肠道免疫功能的发挥都与肠道微生物相关,特殊医学用途配方食品与肠道微生态有机结合,研发免疫生态型特殊医学用途配方食品也将是发展的重要方向之一。