加拿大某锡铟矿石选矿试验

叶从新

(湖南有色金属研究院,湖南长沙410100)

目前锡石主要采用浮选和重选工艺回收,铟一般采用浮选工艺回收[1]。对锡石含量相对较低、嵌布粒度较细的锡矿石,一般采用浮选工艺回收;对锡石矿物呈粗粒嵌布、矿物组成相对简单的锡矿石,通常采用重选工艺回收[2-3]。浮选工艺获得的锡精矿品位和回收率相对较高,但浮选过程中添加的大量药剂聚集在尾矿废水中,导致尾矿废水不易处理和回用,环保压力较大;重选工艺则难以回收细粒级锡石[4]。因此,确定合理的选矿工艺对锡石资源的高效开发利用意义重大。

1 矿石性质

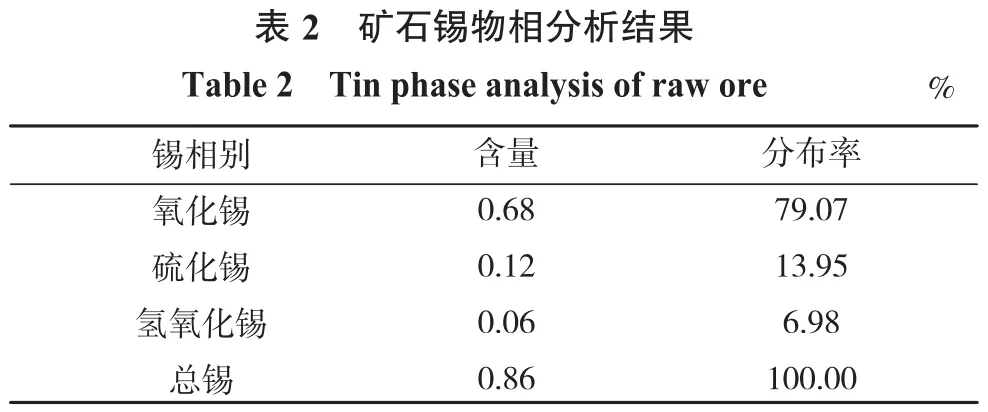

加拿大某锡铟矿石Sn、In含量分别为0.86%和240.00 g/t,锡矿物和铟矿物是主要回收对象。矿石中的锡主要以锡石的形式存在,占总锡的79.07%;其次以硫化物黝锡矿的形式存在,占总锡的13.95%。矿石中的锡石嵌布粒度细,即使磨矿细度达到-0.074 mm占75%,锡的解离度也仅为71.58%。矿石中锡的这些基本特征会影响锡的高效回收。矿石中赋存于黝锡矿中的铟约占38.46%、赋存于闪锌矿中的铟约占26.92%、以独立矿物硫铜铟矿形式存在的铟约占19.23%,另有约15.39%的铟以水铟矿的形式存在,粒度多小于10 μm。铟的这些赋存特点决定了铟的回收率不高。矿石主要化学成分分析结果见表1,锡、铟物相分析结果分别见表2和表3。

注:In含量的单位为g/t。

由表1可知,矿石中主要有价元素为锡和铟。

由表2和表3可知,矿石中锡主要以氧化锡即锡石的形式存在,分布率为79.07%;铟的赋存状态相对分散。

2 选矿试验研究

矿石中铟的物相特点表明,采用单一浮选工艺有望获得较理想的选矿指标,而锡矿物因性质相对复杂,合适回收工艺的不确定性较大,因此,重点介绍锡的选矿工艺研究情况。根据铟矿物可浮性较好的特点,试验采用优先选铟再回收锡的原则流程。

2.1 选铟试验

2.1.1 条件试验

条件试验采用1次粗选流程。

2.1.1.1 磨矿细度试验

磨矿细度试验固定矿浆pH调整剂Na2CO3用量为800 g/t、活化剂CuSO4为200 g/t、捕收剂丁基黄药为20 g/t、起泡剂MIBC为15 g/t,试验结果见图1。

由图1可知,随着磨矿细度的提高,铟粗精矿铟回收率升高,铟品位降低,当磨矿细度达到-0.074 mm占85%后,铟回收率升高不再明显。因此,确定磨矿细度为-0.074 mm占85%。

2.1.1.2 CuSO4用量试验

CuSO4用量试验固定磨矿细度为-0.074 mm占85%,Na2CO3用量为800 g/t、丁基黄药为20 g/t、MIBC为15 g/t,试验结果见图2。

由图2可知,随着CuSO4用量的增加,铟粗精矿铟品位下降,铟回收率上升,但当CuSO4用量大于200 g/t后,继续提高其用量铟回收率升幅减小、铟品位明显下降。因此,确定CuSO4用量为200 g/t。

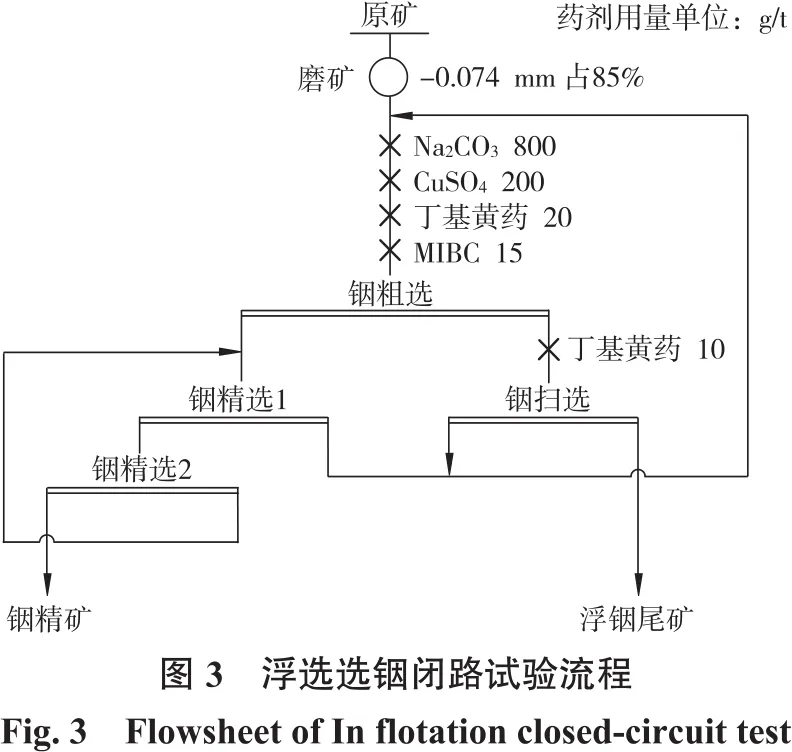

2.1.2 闭路试验

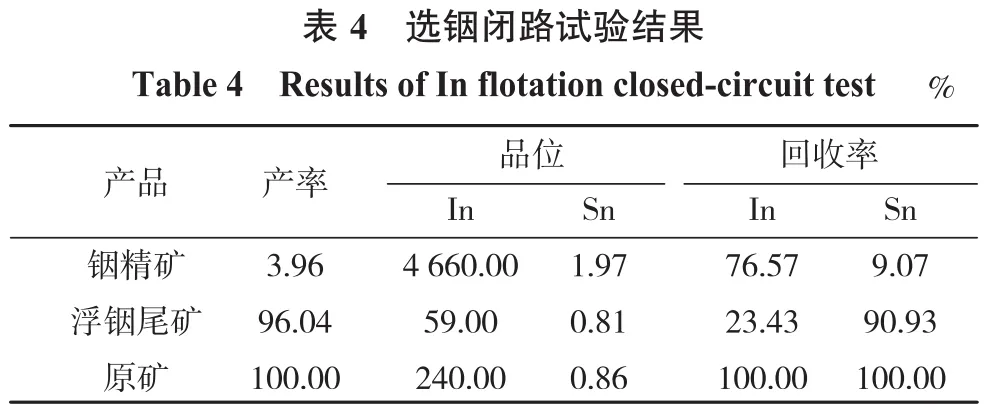

在条件试验和开路试验基础上进行了闭路试验,试验流程见图3,结果见表4。

注:In品位的单位为g/t。

由表4可知,铟闭路浮选试验获得铟品位为4 660.00 g/t,铟回收率为76.57%的铟精矿。

2.2 选锡开路流程试验

开路流程试验给矿为1粗1扫开路选铟试验尾矿。

2.2.1 预先脱泥—浮选试验

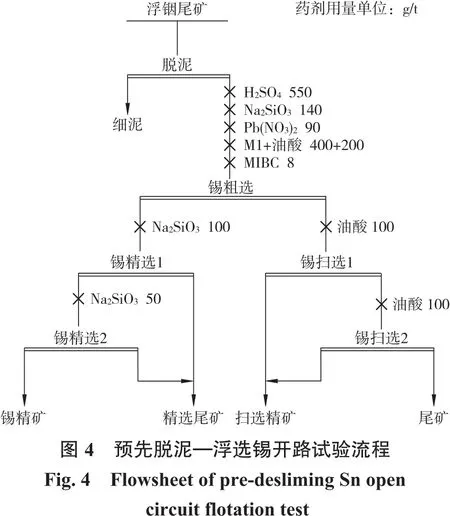

在条件试验基础上确定的预先脱泥—浮选试验工艺流程见图4,结果见表5。

由表5可知,采用图4所示的流程选锡,可获得Sn品位为29.09%、Sn作业回收率为51.37%的锡精矿,锡精矿指标较低,大量的锡富集在锡精选尾矿和扫选精矿中,尾矿锡品位较低,仅为0.11%。

浮选现象和试验结果表明,锡浮选过程中未脱尽的矿泥会集聚在锡精选尾矿和扫选精矿中,必将影响闭路试验效果。因此,浮选工艺不适合矿石中锡的回收。

2.2.2 摇床分级分选试验

在条件试验基础上确定的摇床分级分选试验工艺流程见图5,结果见表6。

由表6可知,摇床分级分选试验可获得Sn品位为54.28%、Sn作业回收率为47.98%的锡精矿,锡精矿Sn品位较高,Sn作业回收率较低,尾矿Sn含量高达0.29%。

进一步的分析表明,总尾矿中的含锡矿物主要为微细粒锡矿物,摇床难以对其进行有效的回收,是造成锡回收率较低的重要原因。

2.2.3 离心选矿机—摇床联合选别试验

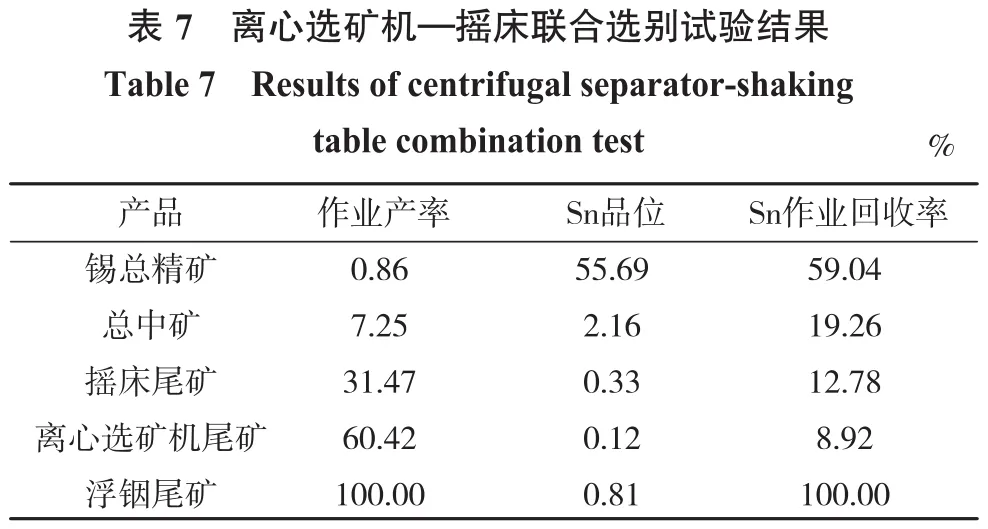

试验采用离心选矿机对浮铟尾矿先进行锡预富集提前抛尾,预富集精矿再进行摇床精选。在条件试验基础上确定的离心选矿机—摇床联合选别试验工艺流程见图6,结果见表7。

由表7可知,离心选矿机—摇床联合选别试验可获得Sn品位为55.69%、Sn作业回收率为59.04%的锡精矿,锡精矿Sn品位和Sn作业回收率均高于摇床分级分选试验结果,且离心选矿机尾矿Sn含量仅为0.12%。因此,在锡回收方面,离心选矿机—摇床联合工艺具有显著的优越性。

2.2.4 离心选矿机—浮选联合选别试验

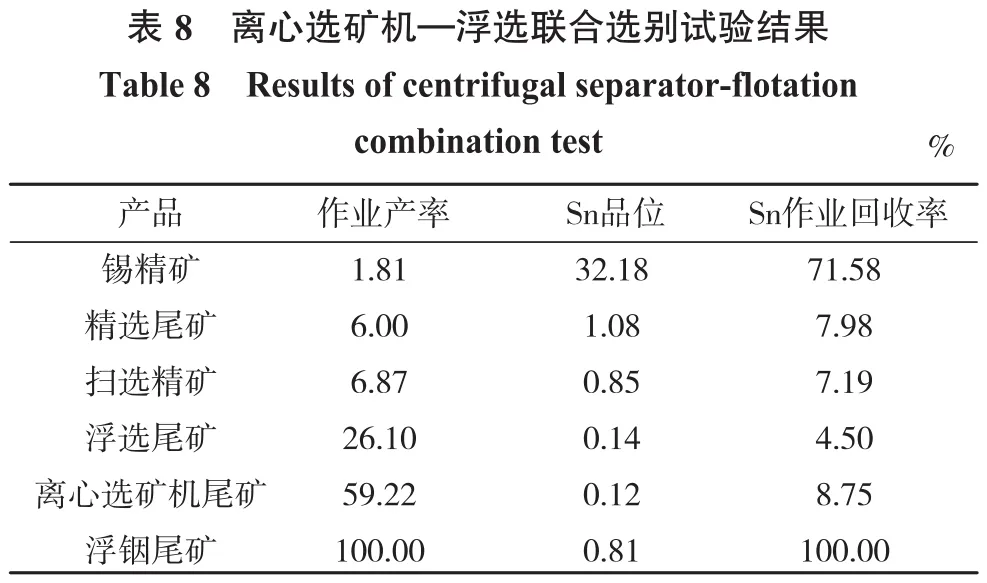

离心选矿机在提前抛尾和脱泥方面的高效性为后续浮选减少矿泥的影响和药剂用量创造了条件。离心选矿机—浮选联合选别试验流程见图7,试验结果见表8。

由表8可知,采用离心选矿机—浮选联合选别工艺回收锡石,可获得Sn品位为32.18%、Sn作业回收率为71.58%的锡精矿,总尾矿Sn品位仅为0.13%。虽然Sn作业回收率明显升高,但锡精矿Sn品位较低。因此,离心选矿机—浮选联合选别工艺不是浮铟尾矿选锡的理想工艺。

2.2.5 离心选矿机—摇床—浮选联合选别试验

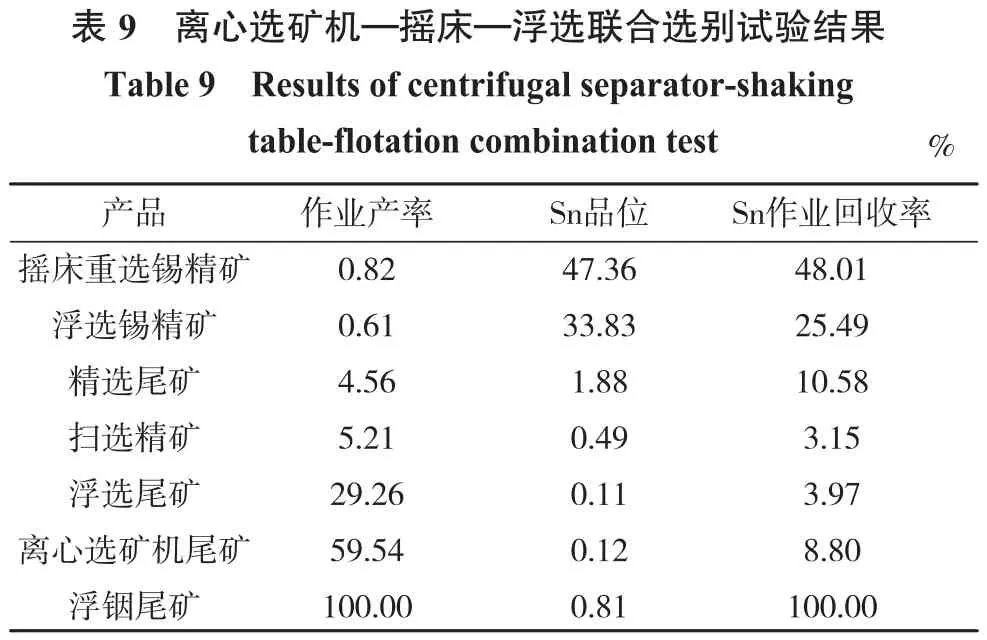

离心选矿机的高效抛尾和脱泥,为摇床获得高品质的锡精矿创造了条件,结合浮选可有效降低尾矿Sn品位的特点,试验进行了离心选矿机—摇床—浮选联合选别试验,试验流程见图8,结果见表9。

由表9可知,采用离心选矿机—摇床—浮选联合选别工艺回收锡矿物,可获得Sn品位为47.36%、Sn作业回收率48.01%的摇床重选锡精矿,以及Sn品位为33.83%、Sn作业回收率25.49%的浮选锡精矿,锡综合精矿Sn品位为41.59%、Sn作业回收率73.50%,试验取得了较理想的精矿指标。

2.2.6 选锡开路流程试验结论

从上述试验分选效果的高效性、工艺流程的稳定性、试验指标的领先性和生产成本的优越性等方面考虑,认为离心选矿机预先高效抛尾并脱泥,摇床重选回收粗粒锡矿物,浮选回收微细粒锡矿物的联合工艺流程适合回收选铟尾矿中的锡矿物。

2.3 全流程试验

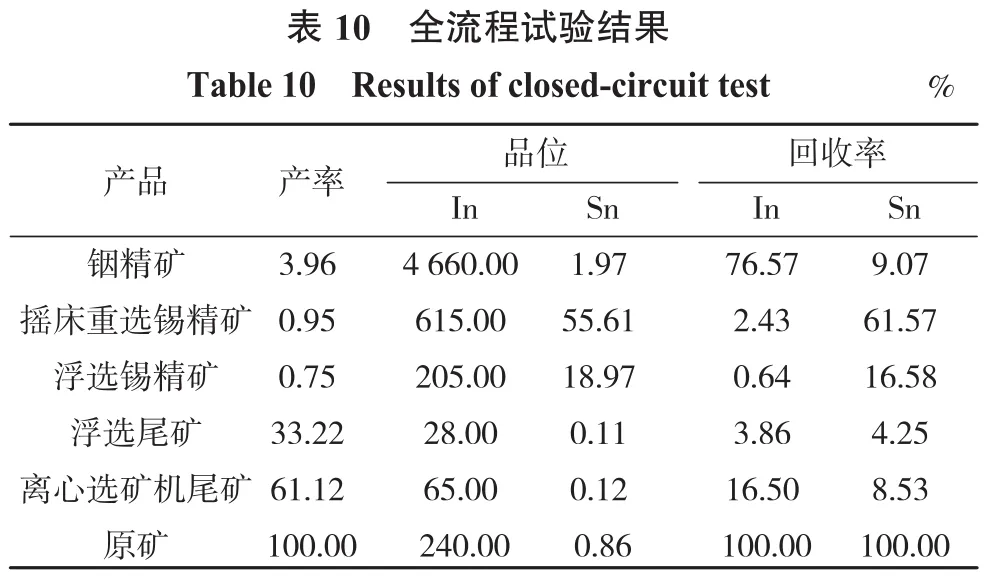

在上述试验的基础上进行了全流程试验,试验流程见图9,结果见表10。

注:In品位的单位为g/t。

由表10可知,采用图9所示的流程处理矿石,可获得铟品位为4 660.00 g/t、铟回收率为76.57%、含锡1.97%、锡回收率为9.07%的铟精矿;锡品位为55.61%、锡回收率为61.57%、含铟615.00 g/t、铟回收率2.43%的摇床重选锡精矿;锡品位为18.97%、锡回收率为16.58%、含铟205.00 g/t、铟回收率0.64%的浮选锡精矿,铟、锡综合回收率分别达79.64%、78.15%。

3 结论

(1)加拿大某锡铟矿石Sn、In含量分别为0.86%和240 g/t,锡、铟是主要回收元素。矿石中的锡主要以锡石的形式存在,占总锡的79.07%;其次以硫化物黝锡矿的形式存在,占总锡的13.95%,且矿石中的锡石嵌布粒度较细,锡矿物的这些特征会影响锡的高效回收。矿石中赋存于黝锡矿中的铟占38.46%、赋存于闪锌矿中的铟占26.92%、以独立矿物硫铜铟矿形式存在的铟占19.23%,另有15.39%的铟以水铟矿的形式存在,粒度多小于10 μm,铟的这些赋存特点决定了铟的回收率不高。

(2)矿石在磨矿细度为-0.074 mm占85%情况下采用浮选工艺回收铟,浮铟尾矿采用离心选矿机预先抛尾并脱泥,预富集精矿用摇床进行分级分选回收粗粒和细粒锡矿物,摇床未能回收的、以微细粒为主的锡矿物再采用浮选工艺回收,最终获得了铟品位为4 660.00 g/t、铟回收率为76.57%的铟精矿;锡品位为55.61%、锡回收率为61.57%、含铟615.00 g/t、铟回收率2.43%的摇床重选锡精矿;锡品位为18.97%、锡回收率为16.58%、含铟205.00 g/t、铟回收率0.64%的浮选锡精矿,铟、锡综合回收率分别达79.64%、78.15%,试验指标较理想。