海南某褐铁矿石还原焙烧—磁选试验

柳 林 王 威 刘红召 曹耀华 张 博 王洪亮

(1.中国地质科学院郑州矿产综合利用研究所,河南郑州450006;2.国家非金属矿资源综合利用工程技术研究中心,河南郑州450006;3.河南省黄金资源综合利用重点实验室,河南郑州450006;4.国土资源部多金属矿评价与综合利用重点实验室,河南郑州450006)

随着经济、社会的快速发展,对钢铁的需求越来越大,铁矿石的需求量呈日益增长之势[1]。我国的铁矿石资源十分丰富,但主要以中低品位矿为主[2-3],“贫、细、杂”是我国铁矿石的主要特征[4]。

褐铁矿的晶体化学式为Fe2O3·nH2O[5],是氧化条件下极为普遍的次生矿物,大部分呈隐晶质针铁矿形式存在。褐铁矿含铁量较低,磨矿易泥化,采用常规选矿方法难以获得品位和回收率都较理想的铁精矿。沈远海等[6]以新钢铁坑铁品位38.25%的褐铁矿样为对象,采用原矿压球—直接还原焙烧—磁选工艺对其进行试验研究,获得了铁品位为90.56%、铁回收率为92.74%、SiO2含量小于2%的铁精矿。孙永升等[7]以铁品位为40.13%的某鲕状赤铁矿为对象,煤粉为还原剂进行深度还原—磁选试验,获得了铁品位超过85%、铁回收率超过92%的金属铁粉。

本研究采用直接还原焙烧—磁选[8]工艺对海南某褐铁矿石进行铁回收试验,考察焙烧温度、还原剂用量、焙烧时间、焙烧产品磨矿细度、磁选磁场强度对铁精矿指标的影响。

1 试验原料

(1)试验用褐铁矿石主要化学成分分析结果见表1,主要矿物组成见表2。

由表1可以看出,试样铁品位为39.28%,具有较高的开发利用价值,硫、磷含量较低。

由表2可以看出,试验用褐铁矿石的主要组成矿物为褐铁矿,含量占73.86%;钛铁矿含量很少,仅占3.54%;脉石矿物主要为石英,含量占14.94%,同时还有少量长石、高岭石等矿物。

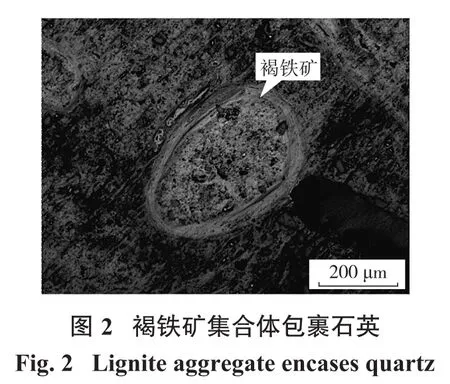

工艺矿物学研究表明,矿石中褐铁矿粒度较细,多呈不规则状和鲕状集合体(图1),且有包裹细粒石英的现象(图2),不易分离,对选铁影响极大。

(2)试验用还原剂为山西某地所产焦煤,发热量为3.0×107J/kg,全水含量为2.10%,工业指标见表3。

由表3可以看出,试验用焦煤为优质还原剂。

2 试验方法

对褐铁矿进行还原焙烧—磁选工艺研究,即利用高温还原焙烧将褐铁矿中的Fe2O3直接还原为单质铁,利用单质铁的强磁性,通过磨矿—磁选的方法将其与脉石矿物分离,得到以单质铁为主的还原铁粉。

将有代表性矿样碎磨至-0.074 mm占98%后与同样粒度的焦煤按一定质量比混匀,加水搅拌后用对辊造球机造球(ϕ10 mm),球团在101-3AB型电热鼓风干燥箱中95℃烘干,在DC-B15/16型智能箱式高温炉内温度达到预设值后将盛有干球团的石墨坩埚放入其中,在一定温度下焙烧一定时间后取出,水淬冷却、95℃烘干,碎磨至一定细度后用XCG-50型磁选管进行弱磁选,试验流程见图3。

3 试验结果与讨论

3.1 焙烧工艺条件试验

3.1.1 焙烧温度影响试验

焙烧温度影响试验固定焦煤用量为15%(即焦煤与矿样的质量比,下同),焙烧时间为60 min,焙烧产品磨矿细度为-0.045 mm占70%,弱磁选的磁场强度为88 kA/m,试验结果见图4。

由图4可知,随着焙烧温度的升高,磁选精矿铁品位和铁回收率均呈先快后慢的上升趋势。试验过程中发现,焙烧温度达到1 200℃时,各球团接触处有轻微熔融粘结现象;焙烧温度达到1 250℃时,熔融粘结现象明显严重。因此,确定焙烧温度为1 200℃。

3.1.2 焦煤用量影响试验

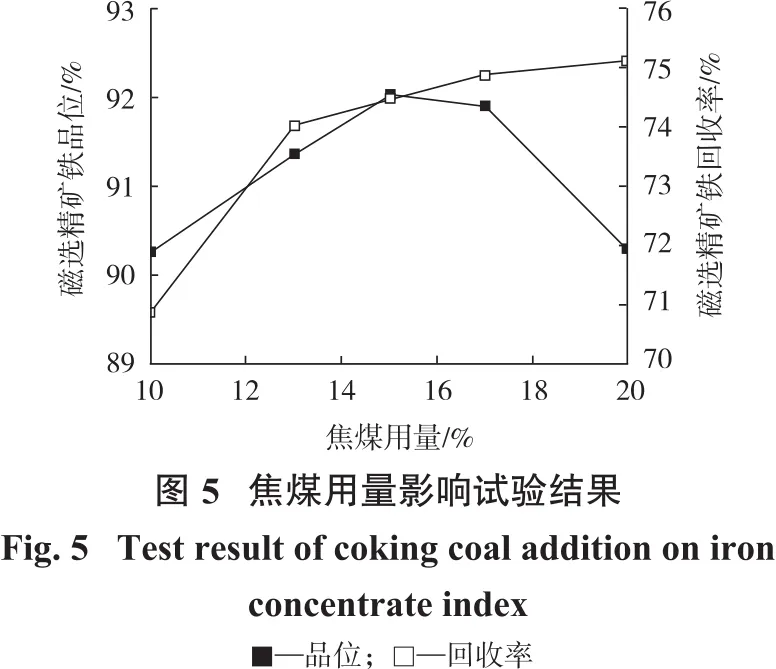

焦煤用量影响试验固定焙烧温度为1 200℃,焙烧时间为60 min,焙烧产品磨矿细度为-0.045 mm占70%,弱磁选磁场强度为88 kA/m,试验结果见图5。

由图5可知,随着焦煤加入量的增加,磁选精矿铁品位先升高后降低,高点在焦煤用量为15%时,出现拐点的可能原因是杂质伴随焦煤的加入而增多,在一定量范围内,焦煤有利于褐铁矿中Fe2O3的还原,从而提高精矿铁品位,但是在还原焙烧过程中形成的还原铁颗粒会以中心为核心不断长大,在此过程中可能与杂质形成相互包裹[9],导致磁选精矿铁品位下降[10]。铁回收率随焦煤用量的增大呈先快后慢的上升趋势。综合考虑,确定焦煤的用量为15%。

3.1.3 焙烧时间影响试验

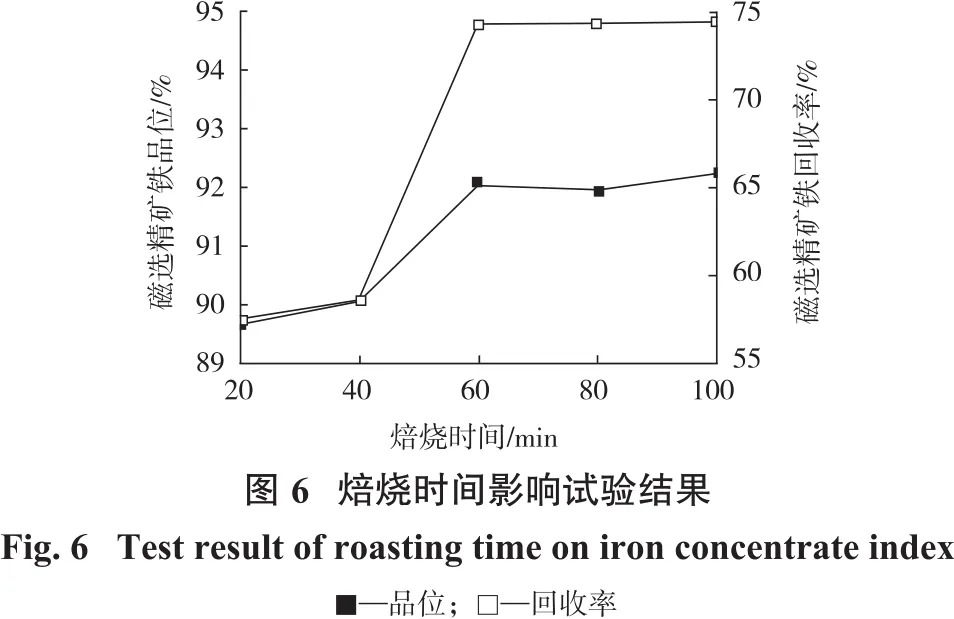

焙烧时间影响试验固定焙烧温度为1 200℃,焦煤用量为15%,焙烧产品磨矿细度为-0.045 mm占70%,弱磁选磁场强度为88 kA/m,试验结果见图6。

由图6可知,焙烧时间从20 min延长至40 min,磁选精矿铁品位和铁回收率均微幅上升;继续延长至60 min,磁选精矿铁品位和铁回收率均明显上升;进一步延长焙烧时间,磁选精矿指标几乎不再变化。综合考虑,确定焙烧时间为60 min。

3.2 焙烧产品磨选工艺条件试验

焙烧产品磨选工艺条件试验固定焦煤用量为15%,焙烧温度为1 200℃,焙烧时间为60 min。

3.2.1 磨矿细度影响试验

磨矿细度试验固定弱磁选磁场强度为88 kA/m,试验结果见图7。

由图7可知,随着磨矿细度的提高,磁选精矿铁品位先升后降,高点在磨矿细度为-0.045 mm占66%时;铁回收率随磨矿细度的提高呈小幅下降趋势。综合考虑,确定焙烧产品磨矿细度为-0.045 mm占66%。

3.2.2 磁场强度影响试验

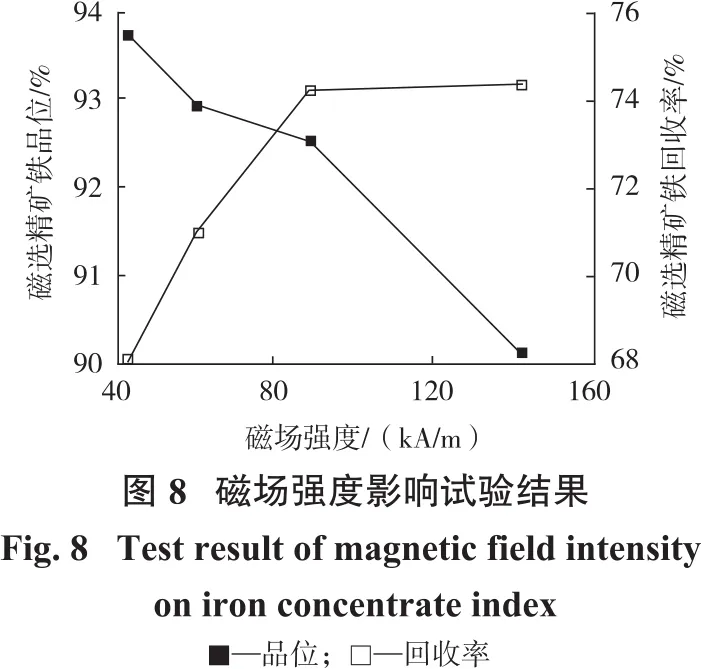

磁场强度影响试验固定磨矿细度为-0.045 mm占66%,试验结果见图8。

由图8可知,磁选精矿铁品位随磁场强度的提高而下降,铁回收率随磁场强度的提高而上升。综合考虑,确定弱磁选的磁场强度为88 kA/m,对应的精矿铁品位为92.54%、铁回收率为74.19%。

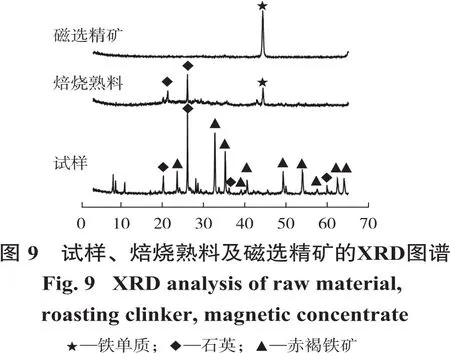

3.3 试样、焙烧熟料和磁选精矿的XRD分析

试样及确定条件下的焙烧熟料和磁选精矿的XRD分析结果见图9。

由图9可知,经过高温还原焙烧,试验原料中的赤褐铁矿被充分还原为铁单质;焙烧熟料中的主要脉石矿物石英经磨矿—弱磁选工艺,被高效剔除,磁选精矿中仅可见铁单质的衍射峰。

4 结论

(1)海南某低硫、磷褐铁矿石铁品位为39.28%,主要组成矿物褐铁矿含量占73.86%,主要脉石矿物石英含量占14.94%,钛铁矿、长石、高岭石等矿物少量。矿石中褐铁矿粒度较细,多呈不规则状和鲕状集合体,且有包裹细粒石英的现象,因而铁矿物与脉石矿物不易分离。

(2)矿石(-0.074 mm占98%)与焦煤(-0.074 mm占98%)混合造球焙烧的适宜工艺条件为焦煤用量15%,焙烧温度1 200℃,焙烧时间60 min;焙烧产品磨矿—弱磁选的工艺条件为磨矿细度-0.045 mm占66%,磁场强度为88 kA/m,最佳工艺条件下的磁选精矿铁品位为92.54%、铁回收率为74.19%。

(3)造球焙烧—磨矿—弱磁选工艺是实现该资源高效开发利用的有效工艺。