上软下硬的复杂地层中地下连续墙成槽施工技术

罗反苏 潘岸柳 罗努银 习智琴

中建五局土木工程有限公司 湖南 长沙 410004

目前,在地下工程建设中,地下连续墙的应用范围已从单纯的挡土墙和防渗墙发展到作为地下主体结构或至少作为地下主体结构的一部分,用来直接承受上部结构荷载,隧形成了集挡土、承重和防渗于一体的“三合一”地下连续墙[1]。而地铁车站深基坑工程往往多处于城市重要位置,周边地质条件及环境复杂,特别是地面建筑物林立、地下市政管线错综复杂、基坑开挖深度大、地下结构复杂等问题[2],给地铁车站的基坑施工带来种种困难。因此,地下连续墙的施工质量直接决定了整个基坑的安全性能,并直接影响到后续车站主体结构施工质量,如何保证地下连续墙施工质量、确保成槽效率、降低施工风险,是整个地铁车站施工过程的关键所在[3-5]。

1 工程概况

长沙某地铁站位于万家丽路与纬二路交叉口,跨路口沿万家丽东侧南北布置。本车站为地下3层岛式站台,车站主体采用明挖顺作法施工,围护结构采用“地下连续墙+内支撑”的支护形式。车站基坑全长138.4 m,标准段基坑宽21.9 m,深约24.2 m,设地下连续墙共62幅,地下连续墙深度为26.74~27.28 m。标准段地下连续墙宽6.0 m、厚0.8 m。

车站地层从上往下依次为:素填土,杂填土,粉质黏土,粉土,粉细砂,中粗砂,圆砾,卵石,残积粉质黏土,强、中风化泥质粉砂岩,强、中风化砾岩,存在部分凸出的花岗岩。中风化层基本为极软岩-软岩,风化程度较弱,节理或裂隙较发育,质地坚硬,强度较高,工程性状较好,为典型的“上软下硬”地层。

2 地下连续墙施工难点

2.1 地质、周边环境原因

前期根据地质详勘报告分析,采取了“成槽机+旋挖钻”的施工工艺,即一幅槽段先用旋挖钻施工引孔,引孔施工完毕后采用成槽机抓至槽底。但施工时发现:旋挖钻引孔时,因岩层过厚,且存在斜坡岩,在入岩之后出现偏孔的现象;在引孔完成后成槽机施工时,因岩层过厚且岩体强度过高,成槽机加压至最大时,仍难以在岩层段达到理想的工效,耗时2个月以上依然无法成槽。同时,地下连续墙又紧邻高架桥和建筑物,采用重型冲击锤势必对高架桥和周边建筑物造成扰动,导致地表沉降,甚至桥桩下沉、房屋开裂。该地铁线路另一站点试用冲击锤即造成桥桩沉降报警,紧急叫停;该站点在使用冲击钻时也多次因噪声问题遭受市民投诉。因此,地下连续墙成槽是本工程施工的难点。

2.2 场地、管线原因

该地铁站位于纬二路与万家丽路十字路口处,周边规划以居民、商业用地为主。站位东侧及南北侧为5~6层居民楼,西侧为万家丽快速高架桥。车站南端距最近的居民楼3.5 m,车站北端距离最近的居民楼4.1 m,西侧高架桥墩距车站主体外轮廓最近为11.8 m,距离桥面边缘垂直距离约2.2 m。施工场地有限,且地下管线复杂,管线迁改工期滞后。同时,地下连续墙施工时,机械设备时常处于饱和状态,机械协调难度极大,严重影响目标工期。

3 地下连续墙成槽施工技术

3.1 地下连续墙成槽施工应对措施

针对旋挖钻引孔偏孔、成槽机入岩困难的问题,采取的主要措施为:

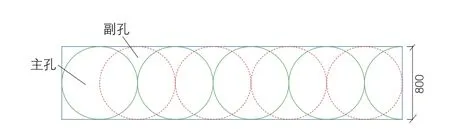

1)第1阶段:考虑到旋挖钻引孔易偏孔,拟采用冲击钻引孔,并将一个槽段分为主孔和副孔(图1),先施工全部主孔,后施工副孔,在主、副孔均施工完成后采用成槽机修孔,这样成槽工效得到一定提升且成槽质量有明显改善。但由于一幅槽段主孔和副孔相加共8个孔,如单采用冲击钻施工一幅槽段,该槽段最多布置2台冲击钻,且在施工副孔时发现,冲击锤易侧滑,而该处地层还具有黏性较高的特点,冲击钻锤头被黏土包裹后,冲击效率大幅降低,冲击钻成孔效率有限,虽提升了部分工效,但仍不能满足工期要求,导致工期仍滞后。

2)第2阶段:为缩短成槽的时间,进场一台双轮铣,并退场成槽机,但经过2幅槽段的施工,发现效率提升依然有限,主要原因是双轮铣2个滚筒在施工过程中结泥饼糊轮现象严重,需频繁使用高压水枪配合清理滚筒,每次清理耗时2 h以上。

3)第3阶段:采用“旋挖钻+成槽机+双轮铣+冲击钻”的成槽施工工艺,期间经过现场多次反复组合使用,摸索出一套最为有效的措施,即施工时,首先一幅槽段布置4个引孔(首开槽段为5个),引孔采用旋挖钻施工,引孔施工完成后土层采用成槽机施工,施工至入岩段后采用双轮铣施工,成槽机和双轮铣的宽度均为2.8 m,一幅槽段分三刀,先两边后中间,最后采用冲击钻或成槽机修孔及抓取沉碴。在施工过程中因先施工了旋挖钻引孔,双轮铣齿轮滚动时底部沉碴被带入引孔内,从而降低了双轮铣滚筒被糊轮结泥饼的频率,加入旋挖钻与双轮铣配合施工之后,相对于第1阶段施工,大大提高了工效。

该地铁站地下连续墙施工工艺流程具体为:测量放样→导墙浇筑→配制泥浆→导墙内灌入泥浆→旋挖钻机到位→引孔施工完成→成槽机就位,抓至岩层→土层施工完成→双轮铣槽机就位→成槽→细抓清底→钢筋笼吊放→导管安装→泥浆置换→混凝土浇筑。

图1 槽段主副孔划分示意

3.2 双轮铣施工原理

铣槽机是一个带有液压和电气控制系统的钢制框架,底部安装3个液压电动机,水平向排列,两边电动机分别带动2个装有铣齿的滚筒。铣槽时,2个滚筒低速转动,方向相反,其铣齿将地层围岩铣削破碎,中间液压电动机驱动泥浆泵,通过铣轮中间的吸砂口将钻掘出的岩渣与泥浆排到地面泥浆站进行集中处理后返回槽段内,如此往复循环,直至终孔成槽。铣槽机的垂直度应与槽段轴线一致,并由2个独立的测斜仪监测,其数据由驾驶室内的电脑处理并显示在液晶屏上,从而使驾驶员可随时监控,并通过改变铣槽机的转速来实现对铣槽机垂直度的调整。

开槽前核对地下连续墙编号、段幅分界线,施工时采用跳跃开挖的方法。铣槽机单孔铣槽尺寸2.8 m,每幅地下连续墙槽段先铣两端,再铣中间剩余部分(图2)。

3.3 地下连续墙组合成槽工艺

本场地除少部分拐角区域使用“冲击钻+双轮铣”施工外,大部分施工段成槽施工采用“旋挖钻+成槽机+双轮铣+冲击钻”组合施工。其施工步骤如下:

1)旋挖钻施工前要严格找平,并通过测量确定每幅地下连续墙两端孔位,场地条件允许时,应将旋挖钻横跨导墙布置。

2)通过两端孔位放出每个主孔位置,采用旋挖钻对孔位进行开挖,直至孔底标高。注意旋挖钻施工时应尽量避免偏孔,如有少量偏移,可在后续成槽机及双轮铣施工时快速纠正。

3)采用成槽机进行抓槽施工,直至达到岩层上方1~2 m处停止施工,改成双轮铣铣槽施工。

4)双轮铣施工至成槽深度满足设计的要求,同一槽段内槽底深度必须一致且保持平整。同时保证槽段垂直度的要求。

5)最后使用冲击钻或成槽机修理槽段接头并清底。

地下连续墙成槽施工时,为使每一个施工槽段有充分的时间达到强度要求,同时又不影响工程整体进度,成槽施工采用单元跳跃式进行。根据本工程的地质条件,一般安排2个开口槽段,2个开口槽段之间至少间隔2个以上的槽段,槽段的开挖顺序同样为跳跃式成槽,一般为隔2孔施工,以保证不会有2个相邻槽段依次施工。

成槽施工采用泥浆护壁工艺,液面高出地下水位0.5 m以上。成槽施工中,受污染的泥浆随时抽出,进入沉淀池沉淀,槽内随时补充新的泥浆,当泥浆相对密度大于1.25、黏度大于50 s时,应作为废弃泥浆处理。一幅槽段配备1台旋挖钻、2台冲击钻、1台成槽机、1台双轮铣,旋挖引孔需要5 d左右,成槽机及双轮铣分三刀铣槽,标准槽段需4 d左右,修边及清底1 d,所以平均一段槽需10 d成槽,极大地提高了成槽效率,有效缩短了工期。而之前的旋挖钻机与冲击钻机配合,成孔时间达2个月以上,工效极低。

图2 双轮铣铣槽

3.4 存在问题及解决措施

3.4.1 双轮铣磨损严重

双轮铣在施工至20 m以下岩层时,由于存在部分中风化砾岩甚至高强度花岗岩,易导致双轮铣截齿、耐磨块、导向环、摆尺破损,需要频繁更换配件,导致机械的维修费用增加。因此,在地下连续墙施工前应做好地质情况的勘察工作,对于不确定的地质情况及时进行补勘,探明地层分布,选择合理的滚筒配件。

3.4.2 成槽过程易坍孔

初始阶段下穿杂填土、淤泥质粉质黏土、粉土、粉质黏土时,成槽过程容易出现坍孔。同时,在双轮铣铣槽过程中,由于砂卵石层过厚(部分槽段达到6~7 m),且双轮铣施工过程中的扰动、附近槽段冲击钻施工的扰动也会导致砂卵石层出现坍孔。因此,在施工过程中,首先根据地层的变化,增大泥浆相对密度和提高泥浆黏度,提高槽内泥浆压力和形成泥皮的能力,防止泥浆沉淀;其次,保证泥浆的循环,并使用新泥浆,对于废弃泥浆及时更换,保证泥浆的相对密度及泥浆液面高度;最后,增加成槽过程中对周围建筑物沉降和位移以及地面沉降的监测频次,及时反馈监测信息,并制订相应的应对措施。

4 结语

1)在地质条件特殊以及场地制约的情况下,应当充分考虑机械的特性,根据机械的特点来分工,通过调整各种机械配合的方式,发挥各类机械的长处,提高施工质量及施工工效[6-8]。同时,在施工过程中,严格控制过程中的技术要求。对于施工过程中易出问题的阶段,应安排专人盯控,并在出现问题后积极处理,避免因为技术失误导致的怠工、返工出现。

2)该地铁站地质条件复杂、岩层分布不均、岩层强度大,前期采用成槽机为主要施工机械,成槽效率低,施工困难。采用冲击钻施工后,因场地原因,机械设备满负荷后,仍不能达到理想工效。而后旋挖钻、双轮铣进场并采用4种机械配合施工,根据地质条件的不同,选择相应的机械,解决了普通成槽机无法克服高黏度坚硬地层以及场地条件的问题,缩短了施工工期,大大提高了成槽效率与质量。