陕西某铜金矿选矿工艺改造研究

黄晓毅,杨平伟,范予晨,罗小新,郭 霆

(陕西冶金设计研究院有限公司,陕西 西安 710032)

铜金矿在我国分布广泛,是一种重要的矿产资源[1,2]。陕西某铜金矿铜品位为1.11%,金品位为1.05g/t,采用“两段破碎一段闭路磨矿一粗一精二扫”生产工艺流程,铜、金回收率较低,造成部分有用金属损失,本文通过对该矿石进行选矿试验研究并结合现场生产情况,提出了技术改造方案,对相同类型铜金矿的选别具有一定的指导意义。

1 矿石性质

1.1 化学多元素分析

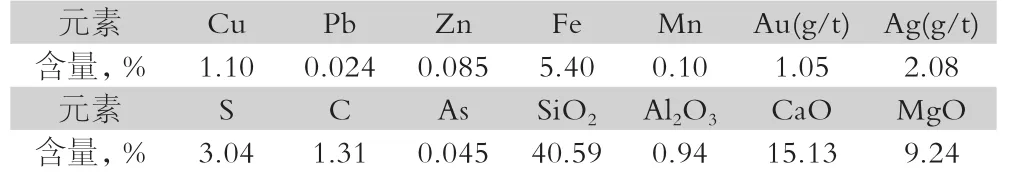

矿石中主要有价元素为铜、金、银,原矿多元素分析结果见表1。

表1 原矿多元素分析结果

1.2 铜物相分析

原矿中铜含量较高,因此对铜进行了物相分析,分析结果见表2。

表2 铜物相分析结果

矿石中铜以原生硫化铜和次生硫化铜为主,占总铜量的91.9%;以氧化铜次之,占总铜量的4.86%。

铜主要以黄铜矿的形式产出,其次有很少量铜蓝、斑铜矿、辉铜矿、黝铜矿。黄铜矿呈它形粒状,粒度0.005mm~0.8mm,单独或与黄铁矿连生浸染状分布在石英脉中。金主要沿石英裂隙分布,部分被包裹在黄铁矿中,50%以上呈微细粒,其形态有粒状、片状。

2 浮选试验研究

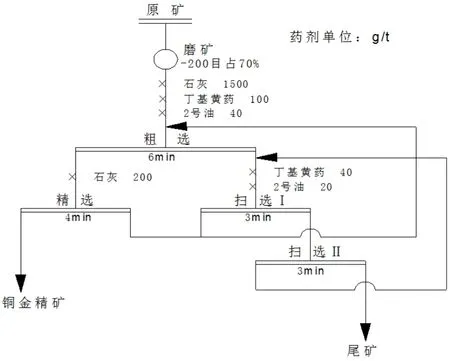

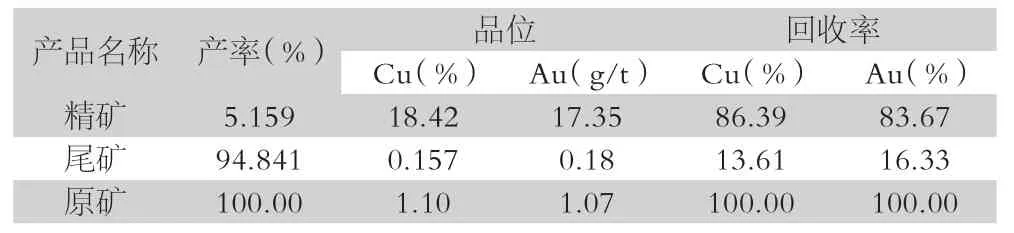

由于矿石中含铜矿物主要为黄铜矿,因此试验采用浮选法。选矿试验流程见图1,试验结果见表3。

图1 选矿试验流程

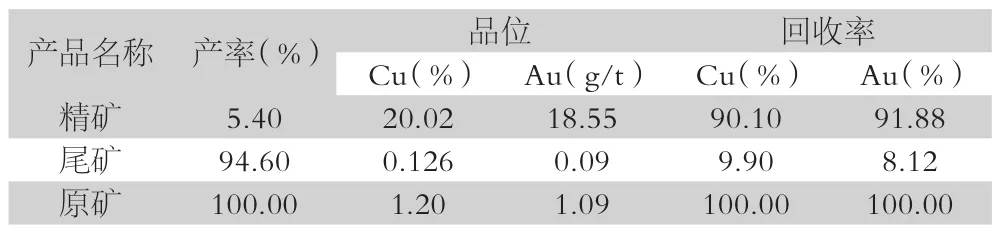

表3 铜金矿闭路流程试验结果

试验结果表明该矿浮选指标较好,铜精矿品位为20.02%,铜回收率90.10%,铜精矿中金品位18.55g/t,金回收率91.88%。

3 现场生产情况

选矿厂按照“两段破碎—一段闭路磨矿(磨矿细度-200目占70%)—一粗一精二扫”的工艺流程于2015年建成投产,实际入选原矿铜品位为1.11%,金品位为1.05%。投产后生产运营了两年,平均铜精矿品位为17.5%,铜精矿含金品位16g/t,铜回收率81.22%,金回收率78.36%。由于铜、金回收率不高,导致尾矿中铜、金损失较多,尾矿含铜品位为0.22%,含金品位为0.24g/t,为了解决这一问题进行了本次技术改造。

4 技术改造研究

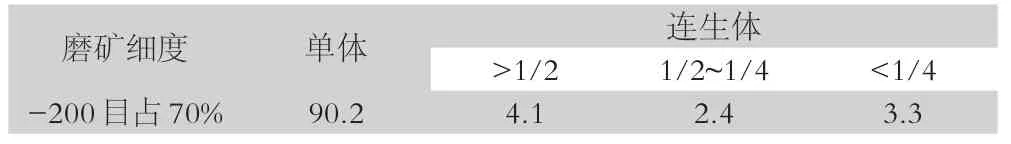

由于单体解离度的高低会直接影响目的矿物的选别效果,因此为考查矿物解离情况,对选矿厂的旋流器溢流产品进行了铜矿物的解离度测定。

表4 铜矿物的解离度

由表可知,在磨矿细度为-0.074mm占70%的情况下,铜矿物的单体解离度达到90%以上。

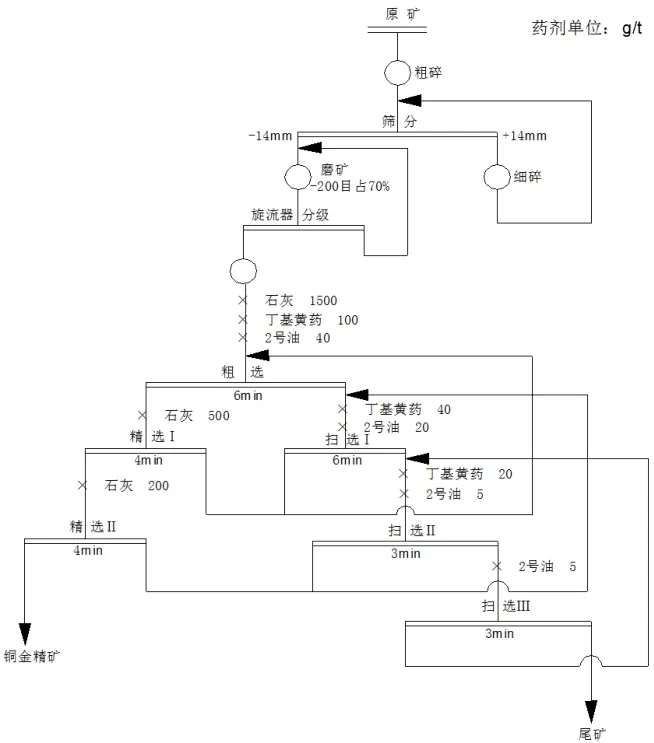

由此可知,精选次数较少是导致铜精矿品位不高的主要原因,而扫选次数较少是导致有用矿物跑尾严重的主要原因。因此在原工艺流程的基础上增加一次精选一次扫选,有利于改善该铜金矿的选别指标。改造后的选别流程如图2所示。近两个月平均生产指标见表5。

表5 铜金矿改造后生产指标

通过在原选别流程的基础上增加“一精一扫”作业,铜回收率由改造前的81.22%提高到86.39%,增加了5.17%;金回收率由改造前的78.36%提高到83.67%,增加了5.31%,改造后的工艺流程提高了铜、金回收率,达到了预期效果。

图2 改造后生产工艺流程

5 结语

某铜金矿石含铜1.11%,含金1.05g/t,硫化矿物主要为黄铜矿,脉石矿物主要为石英。改造后的生产数据表明,通过增加精选次数和扫选次数,可以有效提高铜精矿中铜、金的回收率,铜回收率提高了5.17%,金回收率提高了5.31%,显著改善了该铜金矿的选别指标,提高了矿产资源利用率,具有良好的经济效益与社会效益。