火法炼锌矿热电炉系统结构优化

陈兴发,戚 平,连华林

(1.东江环保股份有限公司,广东 深圳 518057;2.广西防城港沪港金属有限公司,广西 防城港 538004)

1 矿热电炉所属企业概述

马关云铜锌业有限公司(以下简称公司)是云南铜业(集团)有限公司骨干企业云南云铜锌业股份有限公司与云南华联锌铟股份有限公司共同投资成立的股份制企业,公司成立于2008年3月26日,注册资本金27843万元,主要从事锌冶炼业务,经营范围包括:矿产品收购、冶炼、销售;五金交电、机械产品零售、硫酸生产、销售。马关云铜锌业生产系统由“沸腾焙烧制酸、锌粗炼、锌精炼、铟真空富集提取及精炼”四个部分构成[1-3]。

现已形成年产精锌5万吨、硫酸10万吨生产能力。同时,以“实现矿产资源价值利用最大化”为目标,注重有价金属的综合回收利用,现已经形成年产50吨精铟生产能力,并同时回收铜、银、锡、铅、镉等金属[4]。

2 矿热电炉火法炼锌工艺描述

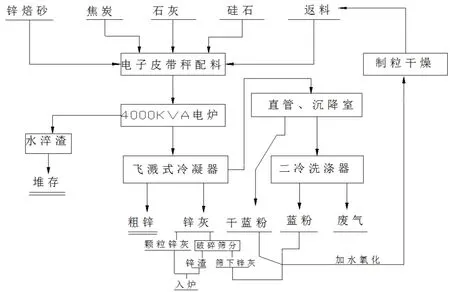

电炉炼锌是将焙烧锌精矿与碳质还原剂混合,在密闭容器中,利用电能产生的高温环境下,进行还原挥发熔炼,获得含气态锌的烟气,再冷凝为液体金属锌[5-7]。

锌的冶炼不象其它金属如铅、铜、铁等那样直接得到液体金属产物,锌的氧化物要还原成金属锌实际上要在1000℃以上,而金属锌在907℃就已经沸腾,因此在锌焙烧矿的还原过程中,不能直接得到液体金属锌而只能得到气体状态金属锌,同时矿中的脉石及其它高沸点金属物进入渣中。

氧化锌被加热还原得到含锌炉气,其主要成分是一氧化碳和锌蒸汽,炉气被导入一级冷凝器内,锌蒸汽冷凝为液态锌。部分锌蒸汽不能很好的在一级冷凝器中冷凝,流经第二冷凝器形成锌灰和蓝粉。

图1 电炉炼锌工艺流程图

3 马关云铜锌业有限公司矿热电炉存在的问题

(1)矿热电炉短网缺陷

该公司原有的4000KVA电炉短网系统生产功率只能达到4000KVA~4100KVA,电炉单产只能达到25t/d~28t/d,吨锌电耗达到3900kw.h/t,生产效率较低,吨锌电耗偏高,锌直收率低。

如果电炉达到满负荷生产时,流经短网系统的电流会增大而使温度升高,电极、铜排就会因为温度高而发红,特别是螺栓连接处。

一旦温度高就会引起一系列的连锁反应,导致电炉开机率低,被迫降负荷生产,最终造成产量低,能耗高,严重影响企业的综合指标和经济效益。

图2 矿热电炉

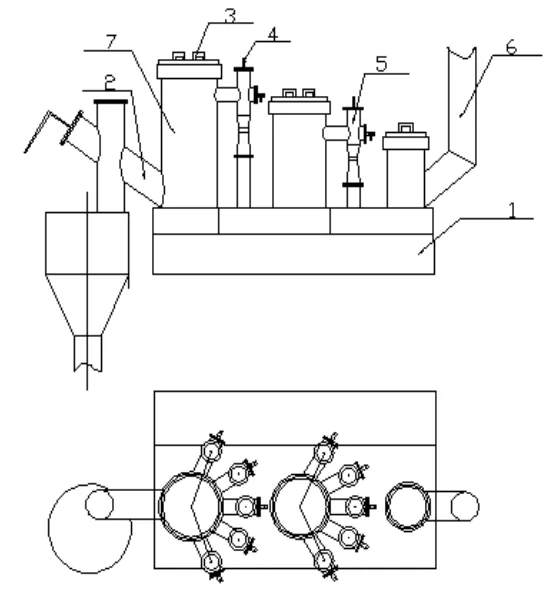

(2)一级冷凝器缺陷

矿热电炉高温还原挥发熔炼所产生的含锌蒸气,经炉气出口进入一冷飞溅式冷凝器中后,由扬锌装置的叶轮叶片将锌液扬起而形成“锌雨”,通过“锌雨”将锌蒸气冷凝为液锌。

该公司由于组成扬锌装置的叶轮大小、叶片弯曲弧度、转轴尺寸以及扬锌装置与锌液面的安装角度等均存在不足,从而使电炉炼锌生产过程中扬锌量不足和“锌雨”表面积过小,导致锌蒸气吸收效果及冷凝效率大为降低,缩短了大清周期,制约了生产产能。

(3)二级冷凝器缺陷

该公司矿热电炉二级冷凝器主要是通过喷淋强化器的洗涤作用和文氏管的抽力作用引导烟气的走向,但随着长期的生产,二级冷凝器经过不断的循环使用后,洗涤水含蓝粉浓度增大,会堵塞水力喷射器的喷嘴,进而堵塞整个烟气通道,导致系统压力难以控制,存在安全风险,必须停炉清理,这样就会降低电炉开机率,影响生产产能。

4 改进措施及改进方法

4.1 强化电炉短网系统高功率承受能力,提高电炉功率

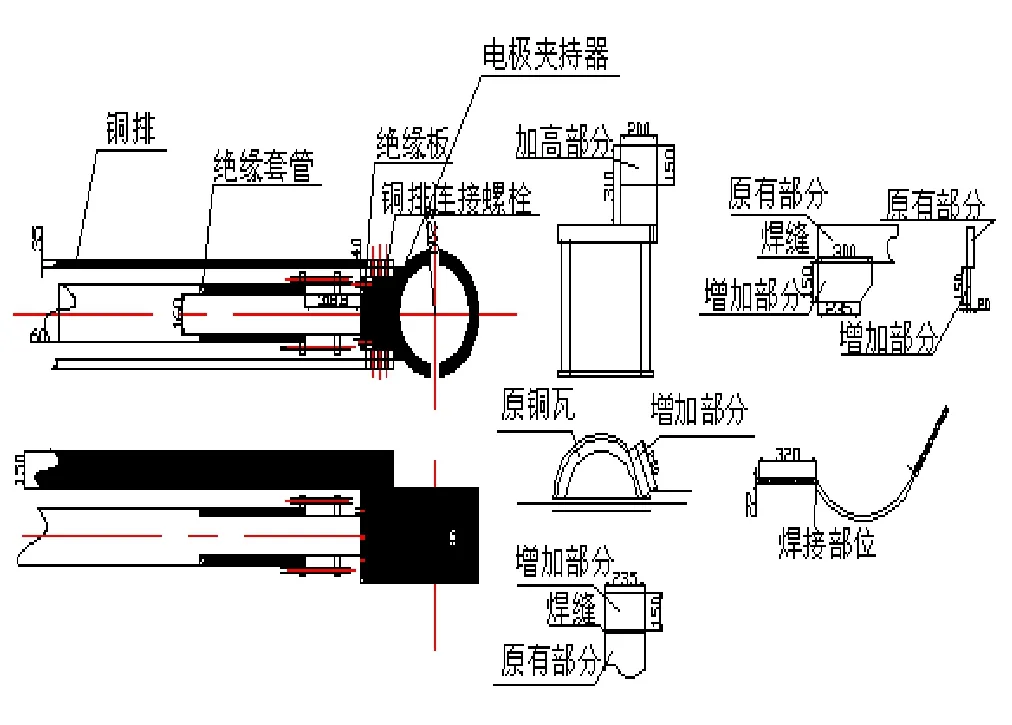

提高电炉功率,做好短网系统高功率承受能力,短网系统的改造主要原理是对流向铜瓦的大电流进行分流、增大接触面积,即把原来流经主铜瓦的全部电流分成两路走,一部分流过主铜瓦,一部分流过副铜瓦,这样即减小了主铜瓦的电流负荷,又增大了接触面积,从而解决了短网系统因为负荷大而发热发红的难题,增加电炉入炉物料的处理能力,具体实施内容如下:

(1)加宽、加长铜母线前后端铜巴掌长度,增加导电接触面积,接触面积由37500mm2增加到75000mm2,加宽、加长部分用20mm的紫铜板,在增加部分增加螺纹孔,增加连接螺栓。

(2)加宽、加长与主铜瓦接触处的铜板,增加导电接触面积,接触面积由22500mm2增加到45000mm2,加宽、加长部分用30mm的紫铜板,在增加部分增加螺纹孔,增加连接螺栓。

(3)副铜瓦上增加导电连接板,具体为增加高度300mm,增加部分厚度为20mm,在增加部分加螺纹孔,增加连接螺栓,以让该铜瓦导电;未与主铜瓦连接的铜板改为与副铜瓦连接,连接采用软铜带与铜板焊接后制作成软连接组合体以让铜板与副铜瓦连接导通,软连接组合体宽度为300mm,厚度为20mm。

(4)在原有铜排、铜瓦处增加的铜板均用铜焊相连接;所有相应改动部分的连接螺栓均改为不锈钢螺栓,以降低电磁涡流。

图3 短网系统改进部位前后对比图

4.2 一冷凝器合理设计,提高冷凝效率

为了提升一冷冷凝器的吸收效率,务必对冷凝器内部及冷凝器扬锌装置的相关尺寸进行更改,才能保证一冷冷凝器最大效果的吸收锌蒸汽,具体实施方案如下:

(1)锌液循环孔高由原来的200mm增加至268mm,为了便于淘灰和锌液的循环;锌液循环孔宽增大,便于掏灰和锌液循环;

(2)扬锌器的石墨转子,堵芯、轴、叶轮的总长度为670mm~700mm;

(3)石墨转子叶轮由原350mm调整至400mm,石墨轴由原150mm调整至200mm,其目的是加大转子扬锌量,提高冷凝效率和锌蒸气的捕捉率。

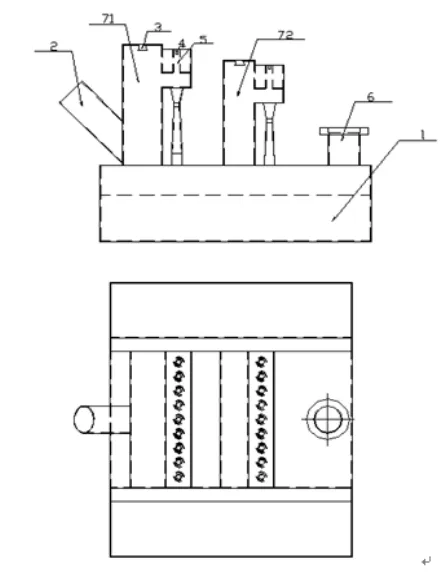

4.3 二冷凝器合理设计,改善烟气通道,确保炉况稳定

(1)把三组圆柱形筒体的洗涤塔改成空间分别为1.08m3和1.56m3的两组洗涤塔,以增加洗涤塔有效空间,避免了锌粉堵塞洗涤塔及通道的现象。

(2)文氏管由10组改成18组。改进后大大提高了二冷抽力,避免了由于二冷抽力不够而导致炉内压力过大影响生产的现象。

(3)加大水封槽体积,由原来的6.8m3增加到13.6m3,避免了由于蓝粉堆积造成水封空间缩小,影响气流通过的情况。

(4)把二冷洗涤水与蓝粉水分开循环,在现有蓝粉沉淀池外面安装两台砂浆泵(一备一用),通过砂浆泵把蓝粉水抽到蓝粉水压滤系统进行固液分离,压滤后的清水用清水泵抽到二冷洗涤水池,再通过二冷泵把清水抽入二冷使用,这样就有效的解决了二冷喷嘴、管道堵塞的问题。

图4 技改前二级冷凝器

图5 技改后二级冷凝器

5 技术创新点

该公司矿热电炉炼锌重点技术改造过程中,通过短网系统→一冷凝器→二冷凝器改造路线后,从功率提升→产能提升→炉况平稳→安全事故大幅度降低一系良好态势体现了电炉炼锌工艺技术在市场竞争力的优势,具体描述如下:

(1)提高电炉功率,由4000KVA提高到4500KVA以上;稳定并提高电炉单产及各项生产指标,由电炉单产800吨,改造后电炉月产900吨(常态化),吨锌电耗下降到3500kw.h左右;

(2)消除公司生产系统中的短板,提高了粗锌产量,为后续工序提供了充足的原料供应,提升公司锌、铟产能;

(3)提高了一冷冷凝效率,延长电炉的大清周期,由15天延长至30天;

(4)提高了二冷凝器对排空烟气的洗涤效果,改善车间环境,降低环保压力;增强冷凝器的抽力,能够有效的控制炉内压力波动,确保炉况平稳运行,避免冲炉等工艺事故的发生,确保了设备和人员的安全,

6 效益分析

6.1 生产效益

该公司通过对炼锌电炉短网、一冷冷凝器和二冷的技术改造,产能得到大幅度的提升,节约了大量的生产成本,为公司的发展奠定了坚实的基础。

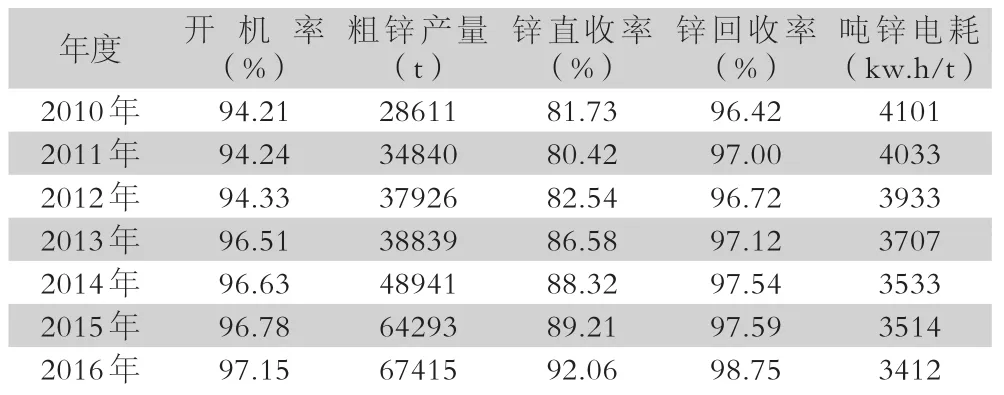

表1 2010年至2016年粗锌电炉各项指标数据统计表

(1)产能提升:随着电炉功率提升,电炉开机率不断提高,电炉单产已由2015年850吨/月/台提高至950吨/月/台计算,年产量可以增加粗锌产量约7000吨、精锌产量约6500吨(粗锌到精锌的直收率为94%)、精铟产量7吨,按7台电炉满负荷生产计,粗锌含铟按1200g/t,粗锌到精铟的直收率为86%计算),可以为公司增加近1亿元的产值。

(2)生产成本降低:根据2010与2016年吨锌电耗作对比,吨锌电耗节约400度左右,年产粗锌60000吨计算,每年可节约2400万度电能的消耗,按每度电0.50元计算,每年节约电费约1200万元。

6.2 社会效益

项目的开展和实施是充分、高效的回收利用云南华联锌铟股份有限公司的锌精矿资源,其目的是为了充分利用好国家的矿产资源,提高资源的综合回收利用水平,避免了矿产资源的浪费与损失。项目的实施可延续和提高企业的生产经营能力,及时而有效地充分回收矿产资源,尽可能避免资源的浪费与损失,是企业落实科学发展观,发展循环经济的一大举措;同时,项目的建设也将充分发挥企业现有资产的潜力,挖掘现有生产设备与设施的生产潜力,以便为企业创造更好的经济效益。项目的建设有利于矿山企业的稳定与发展,促进地方经济的发展与壮大,对当地的经济建设和社会发展将起到积极的推动作用。

6.3 生态效益

随着炼锌电炉短网、一冷冷凝器和二冷的技术改造工作完成,公司锌冶炼吨锌电耗逐年降低,节约了大量的能源,同时,原料回收率提高,大大减少了对周边生产环境的污染。