一段磨矿分级采用水力旋流器替代螺旋分级机的应用研究

李前进,卢致明,张亮亮,谢 锐,刘亚伟,王 硕

(云南华联锌铟股份有限公司,云南 文山 663701)

云南某多金属选矿厂采用两段两闭路连续磨矿工艺,一段磨矿采用Φ2.7×3.6m格子型球磨机与1台FG2000螺旋分级机组成闭路,二段采用Φ2.4×3.0m格子型球磨机与FX350旋流器组成闭路。螺旋分级机分级效率较低,直接影响选别作业的技术指标。水力旋流器作为一种重要的分级设备,在国内选矿厂已得到广泛应用[1,2]。为改善现状,提高现有的格子型球磨机生产率,同时提高分级效率[3],选矿厂对一段磨矿分级采用水力旋流器替代螺旋分级机进行工业优化试验研究。

1 矿石性质

该地区矿石类型为锡石硫化物—矽卡岩性,矿物组合和化学成分比较复杂,具多金属矿化特点。矿石类型按硫化物氧化程度划分,绝大部分为原生矿、混合矿;按主金属锡、锌空间分布特征,可分别圈出锡锌共生矿石,单锡矿石和单锌矿石三种金属类别,以锡锌共生矿石为主体。按矿物自然组合特征,大致分为锡石硫化物型、锡石矽卡岩型、锡石磁铁矿型,以锡石硫化物型矿石为主。矿石力学性质测定结果见表1,一段磨机给矿粒度组成见表2。

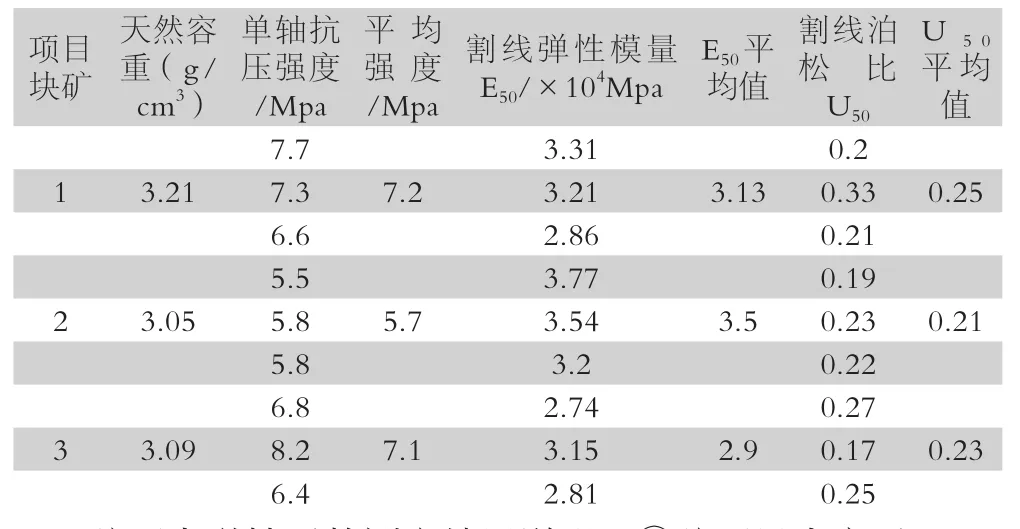

表1 矿石力学性质测定结果

矿石力学性质的测定结果说明:①矿石最大容重3.21,最小容重3.05,平均容重为3.12,容重较大,易沉积在磨矿分级循环中难以排出,易产生过磨。②矿石普氏硬度系数最小为5.5,最大为8.2,分布不均匀,平均硬度6.67,属于中硬偏软矿块。③矿石泊松比最大值为0.33,韧性较大;最小值为0.17,脆性也大;平均泊松比为0.23,总体表现为韧性中等偏脆性。

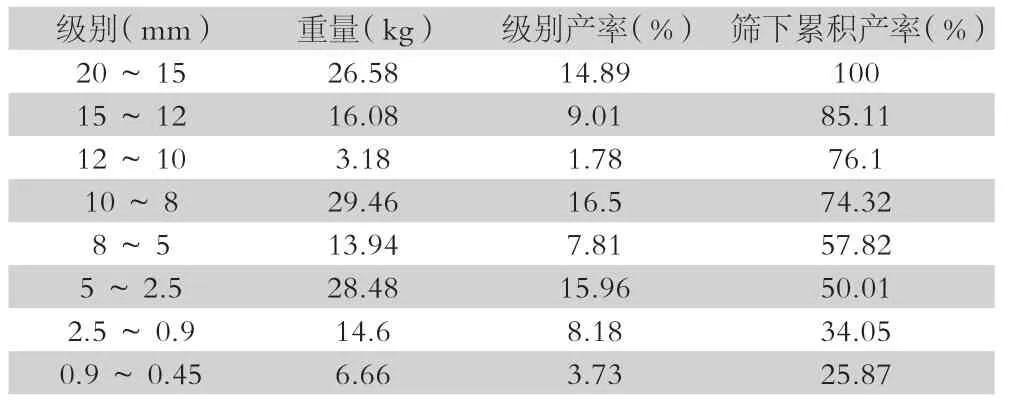

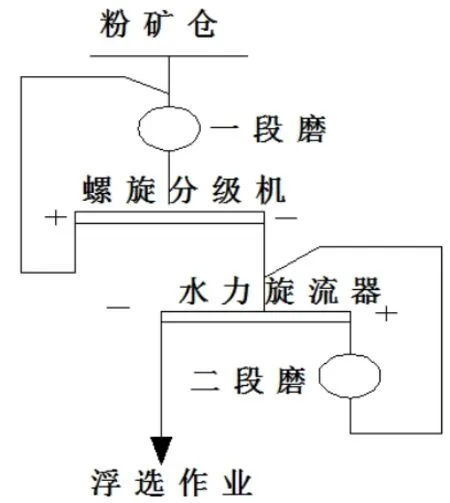

表2 一段磨机给矿粒度组成

0.45~0.3 7.47 4.18 22.14 0.3~0.2 4.69 2.63 17.95 0.2~0.15 1.26 0.7 15.33 0.15~0.10 5.21 2.92 14.62 0.10~0.074 1.12 0.63 11.7 0.074~0.038 9.09 5.09 11.07 0.038~0.019 3.64 2.04 5.98 0.019~0.010 2.57 1.44 3.94-0.01 4.47 2.5 2.5合计 178.5 100 ——

由磨机给矿的粒度组成看出:①一段磨机给矿95%过筛的最大粒度约18.32mm,粒度偏粗;②磨机给矿-200目占11.07,粉矿较多,证实了矿石脆性较大。

2 一段磨矿分级作业现状及存在问题

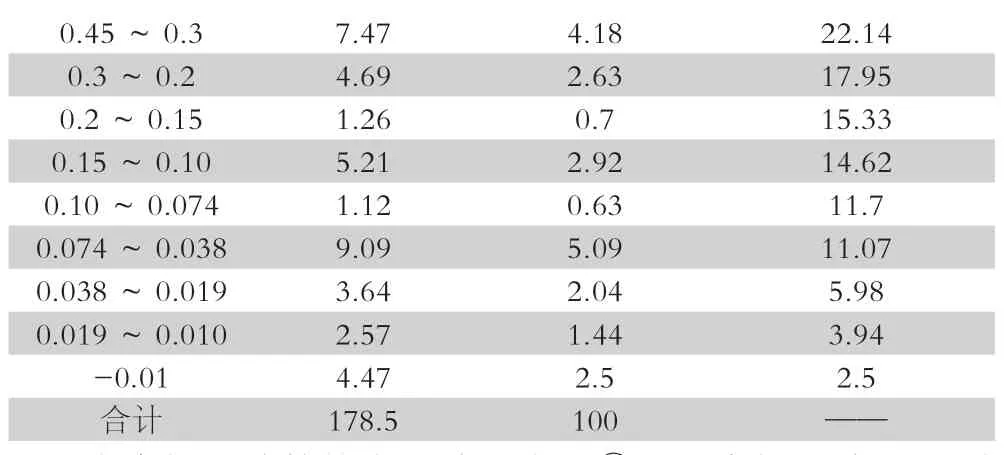

该选矿厂磨矿分级工艺流程如图1所示。目前,一段磨矿分级作业主要存在以下问题:①一段磨矿浓度偏低,仅约70%~75%。由于受场地限制,分级机返砂口与磨机给料口倾角较小,需补加大量冲洗水才能将返砂冲进磨机给料口,导致一段磨矿浓度偏低,物料易发生过粉碎现象。②螺旋分级机返砂量小、分级效率低、一段磨矿效率低。经过长期取样分析发现,螺旋分级机返砂比约15%~60%、分级效率约15%~20%,远低于正常水平。目前大多数选矿厂仍广泛使用的螺旋分级机和水力旋流器,分级效率一般为40%~60%,返砂比约为200%~350%。即使在改进分级设备性能和分级工艺,将分级效率大幅度提高后,比较适宜的返砂比范围也应是100%~200%。磨矿动力学分析表明,在一定范围内,随着磨矿分级循环中分级效率或返砂比的增大,磨机生产率得到相应的提高[4]。

图1 磨矿分级工艺流程

3 旋流器替代螺旋分级机小试情况

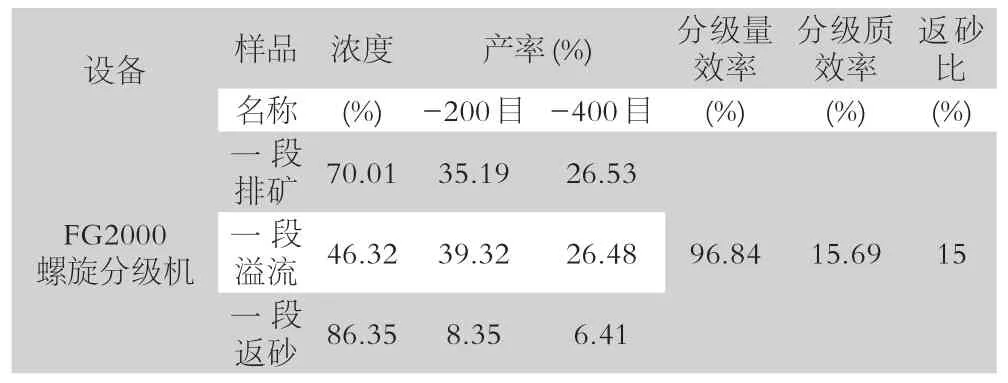

鉴于水力旋流器作为一种重要的分级设备,在国内选矿厂已得到广泛应用,该选矿厂决定利用原用于二段分级的FX350-GT旋流器和KREBSφ380旋流器分别安装于一段磨矿开展水力旋流器替代螺旋分级机小型试验,试验指标如表3。

表3 一段磨矿分级螺旋分级机和旋流器指标对比

从表3可以看出:①螺旋分级机分级效率低,质效率只有15.69%,远低于旋流器的分级效率;溢流细度提升小,在给矿细度-200目35.19%的条件下,溢流细度只有39.32%;返砂量小,返砂比只有15%,一段磨机利用率较低。②FX350水力旋流器用于一段磨矿分级,返砂比提高至220%;但是沉砂夹中-200目24.47%、-400目11.57%,沉砂夹细量大,造成磨机过磨严重;FX350旋流器的分级质效率较低,仅有35.64%。③KREBSΦ380水力旋流器用于一段磨矿分级,返砂比可提高至90%,循环负荷仍然偏小;沉砂中-200目含量14.03%、-400目10.34%,沉砂中-200目含量较FX350旋流器明显降低,但是-400目含量相差不大,沉砂夹细严重,过粉碎现象依然存在。

同时小试过程中还存在以下问题:①FX350旋流器和KREBSΦ380旋流器处理能力偏小,容易产生波动,小试过程中分级给矿泵池满泼的现象时有发生。②小试过程中采用的100/150E-AHR渣浆泵,转速过高,磨损较快,砂泵检修频繁。③旋流器给矿管弯管处磨损较快,易通漏。

4 工业优化试验

4.1 旋流器优化

小试过程中使用的FX350旋流器和KREBSΦ380旋流器原用于二段细粒级分级,处理能力偏小,生产不稳定,容易造成旋流器溢流细度过细,沉砂夹细量大的问题,另一方面小试使用旋流器采用的是小锥角结构,分级粒度较小,同样容易造成沉砂夹细量大的问题。因此有必要对小试过程中使用旋流器进一步进行调整。

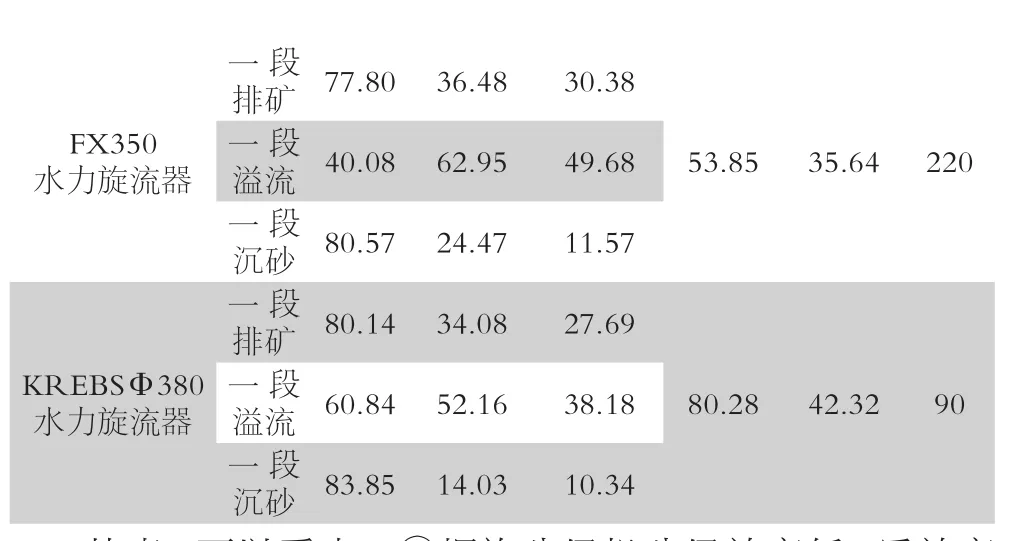

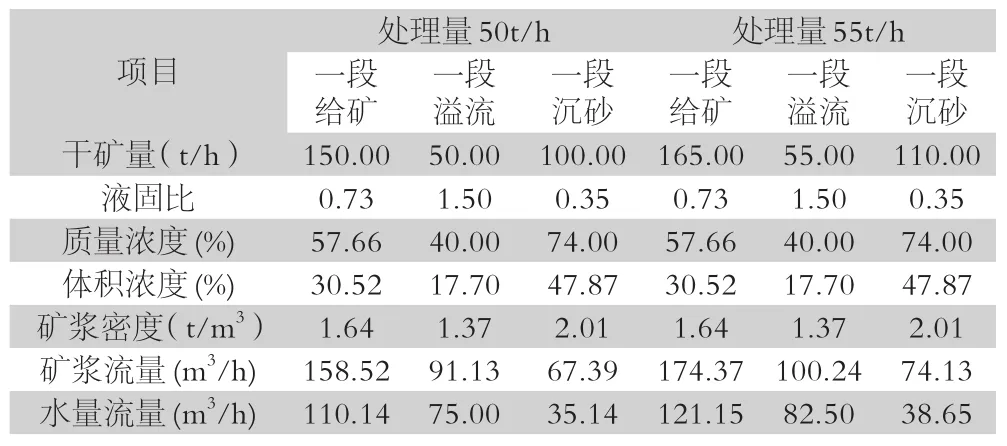

(1)一段旋流器物料平衡计算。一段磨机给矿量50-55t/h,矿石密度3.1t/m3,循环负荷按200%进行计算,一段旋流器物料平衡计算见表4。

表4 一段旋流器物料平衡计算

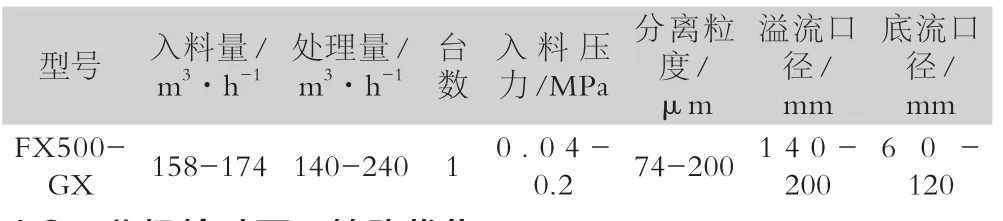

(2)旋流器选型方案。通过优化旋流器直径和锥角结构,最终确认一段分级旋流器使用1台FX500-GX(大锥角结构)旋流器,可以满足处理能力和分级溢流细度的要求,提高生产运行稳定性。采用大锥角沉砂口,通过再次“淘洗”使细颗粒进入内旋流、通过溢流排出,可有效降低沉砂夹细量;同时增大沉砂口直管段长度,可在一定程度上减小空气柱的直径,稳定空气柱的波动,从而有利于提高分级效率。FX500-GX旋流器参数见表5。

表5 一段分级旋流器设备参数

4.2 分级给矿泵及管路优化

针对小试过程中采用的100/150E-AHR渣浆泵,转速过高,磨损较快的问题。经江西耐普厂家实际选型优化,建议采用150NZJA-R型渣浆泵(Q=150-200m3/h,H=22m,泵转速700转/分,电机功率55kw,变频调速)输送一段磨机排矿至FX-500GX旋流器。针对输送管路弯头容易磨损的问题,采用双金属耐磨弯头替代PE弯头延长使用周期。

4.3 分级控制系统优化

水力旋流器给矿量和给矿压力的变动会影响分级效率[5]。通过安装雷达液位计与砂泵变频器连锁控制,并接入DCS自动化控制系统,实现磨矿分级设备的全自动化控制,提高磨矿分级工艺流程的稳定性,提高磨矿产品粒度均匀性,从而提升选矿技术指标。

4.4 优化后的试验指标

表6 FX500-GX试验数据

表7 磨矿最终产品粒度组成

从表6可以看出:一段分级使用FX500-GX旋流器后,各项试验指标较使用海王FX350-GT旋流器和KREBS旋流器时分级质效率明显提升,沉砂夹细量明显减少。与使用螺旋分级机相比,分级质效率提高至49.28%、提升了33.59个百分点;返砂比提高至199%、提高了184个百分点;一段磨机磨矿浓度提高至79.91%、提高了9.9个百分点;一段溢流细度提高至49.32%、提高了10个百分点。

从表7可以看出:一段分级使用FX500-GX旋流器后,磨矿最终产品中间粒级0.074~0.038mm含量增加了6.23个百分点,-0.01mm含量减少了4.1个百分点。磨矿产品粒度组成更加均匀,为后续作业创造了良好条件。

5 效益分析

5.1 经济效益

经过计算,使用FX500-GX旋流器替代螺旋分级机后,增加运行功率26.65kW,增加运行成本18.57万元/年;一段磨钢球单耗下降0.04kg/t,节约生产成本16.61万元/年;处理量提升约2000t/年,增加效益96.67万元/年。合计可增加经济效益94.71万元/年。

5.2 社会效益

使用FX500-GX旋流器替代螺旋分级机后,有效的提高一段磨机生产效率,降低磨矿平台的噪声分贝。根据检测实施一段分级旋流器改造后,球磨机平台噪声分贝由2017年12月份的dB(A)=98.5降低至目前的dB(A)=90.9,噪声分贝有明显下降,有利于减少现场操作员工的职业健康危害因素。同时,使用旋流器替代螺旋分级机后,磨矿分级设备均可通过DCS自动控制系统控制,提高了磨矿分级工艺流程的稳定性,减少了员工的劳动强度,具有明显的社会效益。

6 结论

(1)针对云南某多金属选矿厂一段分级效率低,溢流细度提升小,一段磨矿效率低的问题,采用水力旋流器替代螺旋分级机进行一段分级。经过小型试验和工业优化试验,最终确定采用FX500-GX旋流器作为一段分级设备。

(2)使用FX500-GX旋流器替代螺旋分级机后,分级质效率提高至49.28%、提升了33.59个百分点;返砂比提高至199%、提高了184个百分点;一段磨机磨矿浓度提高至79.91%、提高了9.9个百分点;一段溢流细度提高至49.32%、提高了10个百分点。磨矿最终产品中间粒级0.074~0.038mm含量增加了6.23个百分点,-0.01mm含量减少了4.1个百分点。磨矿产品粒度组成更加均匀,为后续作业创造了良好条件,有利于提升选矿技术指标。

(3)使用FX500-GX旋流器替代螺旋分级机后,可增加经济效益94.71万元/年。同时,球磨机平台噪音由98.5dB(A)降低至目前的90.9dB(A),噪声分贝有明显下降,有利于减少现场操作员工的职业健康危害因素。此外,使用旋流器替代螺旋分级机后,磨矿分级设备均可通过DCS自动控制系统控制,提高了磨矿分级工艺流程的稳定性,减少了员工的劳动强度,具有明显的社会效益。