基于清洁生产审核应用的绿色制造水平评价模型与评价方法

李 锐 许涵青

上海绿色工业和产业发展促进会

引言

近年来国家高度重视生态文明建设,提出了加快构建生态文明体系,并将生态文明建设上升为中华民族永续发展的根本大计。2016年,工信部发布《工业绿色发展规划(2016-2020)(工信部规〔2016〕225号)》,工业绿色化发展成为生态文明建设的重要内容[1]。同年,工信部发布《开展绿色制造体系建设的通知(工信厅节函〔2016〕586号)》,提出全面推进绿色制造,实现工业生产的生态友好性。采取有效措施推行绿色制造,开展绿色制造体系建设,已成为现阶段生态文明建设的重要内容。清洁生产作为污染物源头控制,通过降低生产全过程和产品全生命周期的资源消耗及污染排放,达到节能、降耗、减排、增效的有效手段,近年来在我国大力推广,并取得了一定的环保成效。因此,围绕绿色制造体系建设的目标和要求,将清洁生产技术理念与绿色制造相结合,推进清洁生产融入绿色制造体系,是实现工业生产绿色改造的重要途径之一。

1 绿色制造发展现状及要求

1.1 绿色制造的内涵

绿色制造其本质是工业生产过程中将“资源消耗、环境影响”因素考虑在内的,同时兼顾质量、效率、技术、安全等要素的现代化制造方式和可持续发展模式。绿色制造以促进全产业链和产品全生命周期绿色发展为目的,以绿色工厂、绿色产品、绿色园区、绿色供应链为绿色制造体系的主要内容,其中,绿色工厂是绿色制造的实施主体,属于绿色制造体系的核心支撑单元。推进绿色制造体系建设,要求降低产品全生命周期对环境的不利影响。同时,绿色制造体系是一种闭环系统[2],须从整体和系统的角度,综合考虑产品生产全过程从“原料—制造—工艺—设备—管理一产品—废弃物”等环节中的资源环境问题,通过提质增效、延长产品寿命,同时加强各行业及全社会的生态链接,实现生产制造对环境的最小化影响。

1.2 推进绿色制造体系建设的评价体系

基于生态文明建设的绿色制造评价体系研究,对于推进绿色制造体系建设和实施具有重要的支持作用,国内外相关研究人员已开展一定程度的研究。严耕[3]等围绕生态文明城市建设开展了生态文明评价研究。张华[4]等开展了绿色制造评价理论和优化方法研究。张绪美[5]等提出了绿色制造评价与优化的阶段理论,初步建立了绿色制造评价与优化的框架体系。Xu D L[6]围绕产品绿色化、过程生态化、产业循环化和行业智慧化四个方面,分别用绿色度、低碳度、循环度和智慧度对制造业是否达到绿色发展进行定量评价。当前,我国开展绿色制造体系建设,提出以“一般要求”1项一票否决指标,“基础设施、管理体系、能资源投入、产品、环境排放、绩效”6项一级指标和26项二级指标的绿色工厂综合评价指标体系,要求采用先进的清洁生产工艺和装备、采用清洁的能源和原辅材料、建立高效的环保管理机制等,实现工厂的绿色发展。

2 清洁生产发展现状

2.1 清洁生产在我国的发展概况

清洁生产在我国推行和实施的二十多年过程中,已逐渐形成了一系列配套政策法规、清洁生产标准和清洁生产评价指标体系。各省市和地区围绕钢铁、石化、电力等十几个行业,逐年推进清洁生产审核工作。据不完全统计,从“十二五”到“十三五”中期,全国已成立上千家清洁生产审核咨询服务机构,开展了超过50 000家[7]企业清洁生产审核,实施清洁生产方案超过200 000项,实现了一系列“节能、降耗、减排、增效”环境效益和经济效益。

2.2 清洁生产的特征

清洁生产以清洁生产审核为主要工具,将整体预防的策略应用于整个生产过程中,围绕原辅材料和能源、技术工艺、设备、过程控制、管理、员工、产品、废物八个方面,按照逐步深入、分层嵌入、反复迭代、物质守恒、穷尽枚举等原理,对生产全过程和产品全生命周期进行分析研究:

(1)根据原辅材料和能源的使用特性,以清洁原辅材料和能源替代或淘汰有毒有害原辅材料;

(2)通过改进提升工艺和设备水平,提高原辅材料和能源利用效率,最大限度减少废物产生、降低废物毒性;

(3)提升管理能力,提高员工素养和操作水平,通过减少管理上的松懈和遗漏降低废物产生和浪费;

(4)通过提升废物回收利用率或优化产品使用过程,最大限度减少排放到环境中的废物量。

3 清洁生产应用于绿色制造的路径和方法

3.1 清洁生产与绿色制造的关系

据上所述,清洁生产与绿色制造两者都是采用整体预防策略,聚焦产品全生命周期过程,通过生产全过程分析,提出优化解决方案,实现环境保护目标。不同点在于:

绿色制造以相关标准和评价体系的建设为目标,按照绿色制造评价实施规则、程序和标准评价绿色工厂、绿色产品、绿色园区、绿色供应链等内容,推动工业企业绿色改造,从而实现绿色制造体系建设。然而,现有的绿色制造评价体系存在一定的局限性:

(1)评价过程中需针对现有生产过程进行数据实测和采集,数据采集过程周期长,需耗费巨大的工作量,评价结论的可靠度对数据精度要求高。

(2)由于个别企业生产工艺的特殊性,现有的评价指标体系围绕一般行业的评价标准,其评价结果不能完全直观反映个别企业的绿色制造水平,对评价结论产生一定的干扰。

清洁生产是通过分析污染来源和废物产生原因,寻找高效的资源利用、废物减少或消除的方法,并提出解决方案。侧重于动态分析和评估,支持和鼓励清洁生产主体立足企业实际不断改进升级,从而实现工业绿色化改造。因此,本文将清洁生产引入绿色制造体系,构建一种基于清洁生产审核应用的绿色制造体系评价模型,采用清洁生产审核相关方法对相关信息和数据进行提取、筛选,再通过评价模型将相关信息聚合成为绿色制造水平评价的结论,以此促进绿色制造体系建设。

3.2 清洁生产审核应用于绿色制造的路径

以工业企业为对象,根据清洁生产审核8个方面内容与绿色制造评价体系6项一级指标和26项二级指标两者间的关系,清洁生产审核应用于绿色制造有以下途径:

(1)生产过程的实体要素绿色化改造

实体要素指清洁生产8个方面中的“原辅材料、能资源、设备、废弃物、产品”,对应绿色制造指标中的“基础设施、能源和资源投入、产品、环境排放”。其中,原辅材料和能源的选择聚焦环保性能好、无毒、低毒、性状优异、清洁高效等特征,废弃物及产品要注重可回收利用功能、合理包装产品、拓展产品功能,延长产品使用寿命,生产设备注重提高自动化水平、密封性水平、智能化水平、一体化水平。

(2)生产工艺流程的绿色化改造

生产工艺流程是工业制造的主体,是对生产工艺改进提升可以实现能资源利用率提高,污染物减少。清洁生产“技术工艺、设备、过程控制”和绿色制造指标中的“基础设施、能资源投入、产品”等均为针对生产工艺流程的要素指标。通过优化和不断创新应用各种先进的加工、转化、提取等清洁生产工艺,不断提高工艺水平,淘汰粗放落后的工艺,使得能资源利用效率大幅提高,减少能资源消耗和废物产生,以上是关键环节

(3)生产环境的绿色化改造。即生产全过程中的软性因素对环境造成的影响。包括过程控制、管理、员工等要素。通过提高员工素养、提升管理水平,降低因人为因素导致的能资源浪费,实现生产环境的绿色化改造。

3.3 基于清洁生产审核应用路径的绿色制造水平评价模型

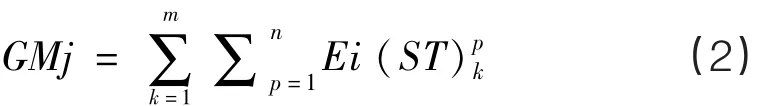

围绕绿色制造(绿色工厂)评价体系6项一级指标和26项二级指标,根据清洁生产应用于绿色制造的路径,本文提出清洁生产审核应用于绿色制造,表示绿色制造水平的评价公式:

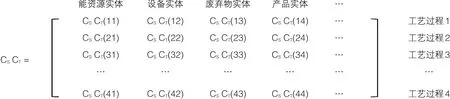

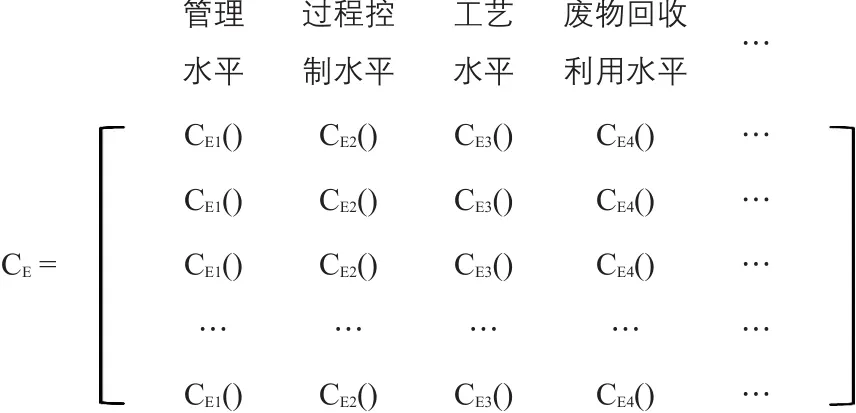

其中,CS表示生产过程的实体要素集合,如原辅材料、能源、加工设备、废弃物、产品等,按照各实体要素与其对环境的影响进行分类,并用集合的形式进行表征,如CS={Si,i=1,2,…,n|能资源实体,加工设备实体,废弃物排放实体,产品实体,…};CT为生产工艺流程集合,表示一个复杂的工艺流程包含的若干工艺过程,如机械加工工艺流程可以分解为原材料成型、塑型加工、热处理、装配、包装等,按照各工艺成果对环境的影响分类形成对应关系,CT={Tj,j=1,2,…,m|过程 1,过程 2,…,过程m,…};CE为生产环境集合,即生产的过程控制、管理、员工等要素对环境造成的影响,CE={Ek,k=1,2,…,p|管理优劣,员工素质高低,工艺设备先进水平,…}。

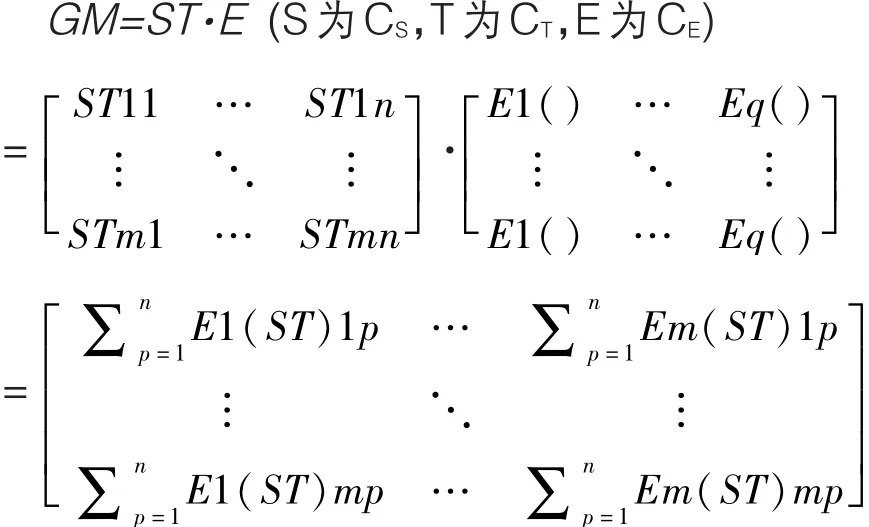

通过对生产过程的实体要素、工艺流程、生产环境三方面内容的环境影响进行集成表达,如某个工艺过程CTj中所涉及的环境影响的实体要素CSi与该环境影响的生产环境CEk所形成的状态集合,该状态集合可表明动态生产全过程的清洁度(可表示绿色制造水平)信息,可定性定量表达某生产过程的绿色制造水平GM。将GM作为整个绿色制造评价体系的基本单元,可对整个绿色制造体系的相关方案建设进行决策、评价和优化。最终,公式(1)可以表示成为GM={GMr,r=1,2,…,q|工艺与设备运行状态,能资源利用状态,废弃物排放状态,产品使用状态,管理状态…}。

其中,定性分析工艺与设备运行状态,评价同类技术工艺及设备的先进性;定量分析能资源利用状态和废弃物排放状态,反映废弃物排放和能资源消耗情况;产品使用状态主要对产品在销售、使用、报废等过程中,是否符合国家相关政策,以及产品质量及生产合格率、报废处置及再回收等进行定性和定量分析;环境管理状态是对生产过程配套的管理、制度和人员等的定性分析。

绿色制造水平GM表征制造过程各阶段的清洁度信息(或称为环保信息、绿色制造水平等)。通过CT和CS体现清洁度信息的全过程性和全方位性,从不同生产周期、不同生产状态、不同角度评估全生产过程的环境友好性,包括能资源消耗、废弃物排放、工艺过程等;通过CE体现环境法律法规、技术标准等对清洁度信息的要求。同时,GM又具有很高的柔性化,可满足对生产过程的动态评价。

3.4 清洁生产审核应用于绿色制造的评价方法

清洁生产审核主要针对整个动态的生产过程,动态的生产过程中存在大量的动态且不确定的信息,以上模型将尽可能准确提取生产工艺过程中的信息,并合理全面表达出工艺过程的清洁度信息。

公式中,将CS和CT的乘法定义为清洁度信息矩阵,主要表达生产中能资源、设备、废弃物、产品等实体要素对环境的影响信息,并按照各个工艺过程以矩阵的形式表达出来,如图1。如工艺装备信息中的功率、效率、参数等,通过矩阵转化为能耗、水耗、噪声、废弃物等形式表现出来。以上信息再表现形势上具有很高的柔性化,可以是某个工序的信息、也可以是整个工艺过程的信息;既可以是量化数据,也可以是定性描述。其中,行向量表示各工艺过程的环境影响信息,对应相应的要素实体,包括能资源、设备、废弃物等;列向量表示各实体要素类型。

此外,对于生产过程中的不确定性因素,即生产环境CE,同样采用定性和定量相结合的表达方式,综合清洁生产审核的具体要求,从管理状况、过程控制等方面进行分析,每个方面均可根据实际情况细分为具体环境影响的方式。以矩阵形势表示CE,如图2。其中,

图1 工艺及实体要素环境影响信息矩阵

列向量表示各种环境影响的方式,每一个向量元素可以细分为几种具体影响方法。

图2 生产环境信息矩阵

综上,绿色制造水平GM用矩阵形势可表示为:

通过该矩阵的运算,可将绿色制造水平GM表示成为函数的形式,该函数中使用的原数据即为能资源消耗、污染物产生、废物回收利用情况等定量化数据和管理状况、工艺先进性等定性化评价。因此,矩阵GM中每一列可表示某一指标项的绿色制造水平,可表示成为:

式中求和符号的含义是各个工序清洁度(即绿色制造水平)的综合。在具体应用过程中,利用清洁生产审核从八个方面得到的所对应的评价信息和数据信息,代入以上公式得出的每一个清洁度数值,对应为具体行业绿色制造评价指标体系中的指标,从而可实现利用清洁生产审核信息,得出绿色制造评价所需要的数据。另外,评价方法可利用建模思想,根据企业实际和理想化模型,选取或设计合理的评价方法[8-10],评价人员可利用经验和知识,选择或设计合理的评价方法,最终得到评价结果。

4 应用实例

某特种石墨公司主要从事进口石墨坯料的切割机加工,加工后的石墨产品广泛应用于石墨电极、轨道交通碳石墨滑块等工业领域,石墨坯料在机加工过程中产生粉尘、污水、噪声等废弃物,对环境造成一定程度的影响。由于石墨加工在行业类别上属于新材料行业,但从石墨坯料的性状和对石墨坯料的工艺看,石墨机加工的方法与建筑行业硬脆材料加工方式较类似,因此该企业的石墨机加工的工艺具有一定的特殊性,较一般的新材料行业和建筑行业加工的工艺不同,导致对该企业的绿色制造评价相关的经验数据和相关工程案例较少。利用本文提出的清洁生产模型评价方法,可实现对该企业推进绿色制造建设的不同清洁生产方案效果进行决策和评定。

对石墨坯料的加工包括:下料、车加工(锯解凿切)、铣加工(研磨抛光)、纯化、检验修补等几个部分。通过清洁生产审核,提出企业拟采用的两种生产工艺方案1(方案1主要为机加工后高温纯化法)和方案2(方案2主要为使用切削液石墨机加工法),并对其进行绿色制造水平评价。

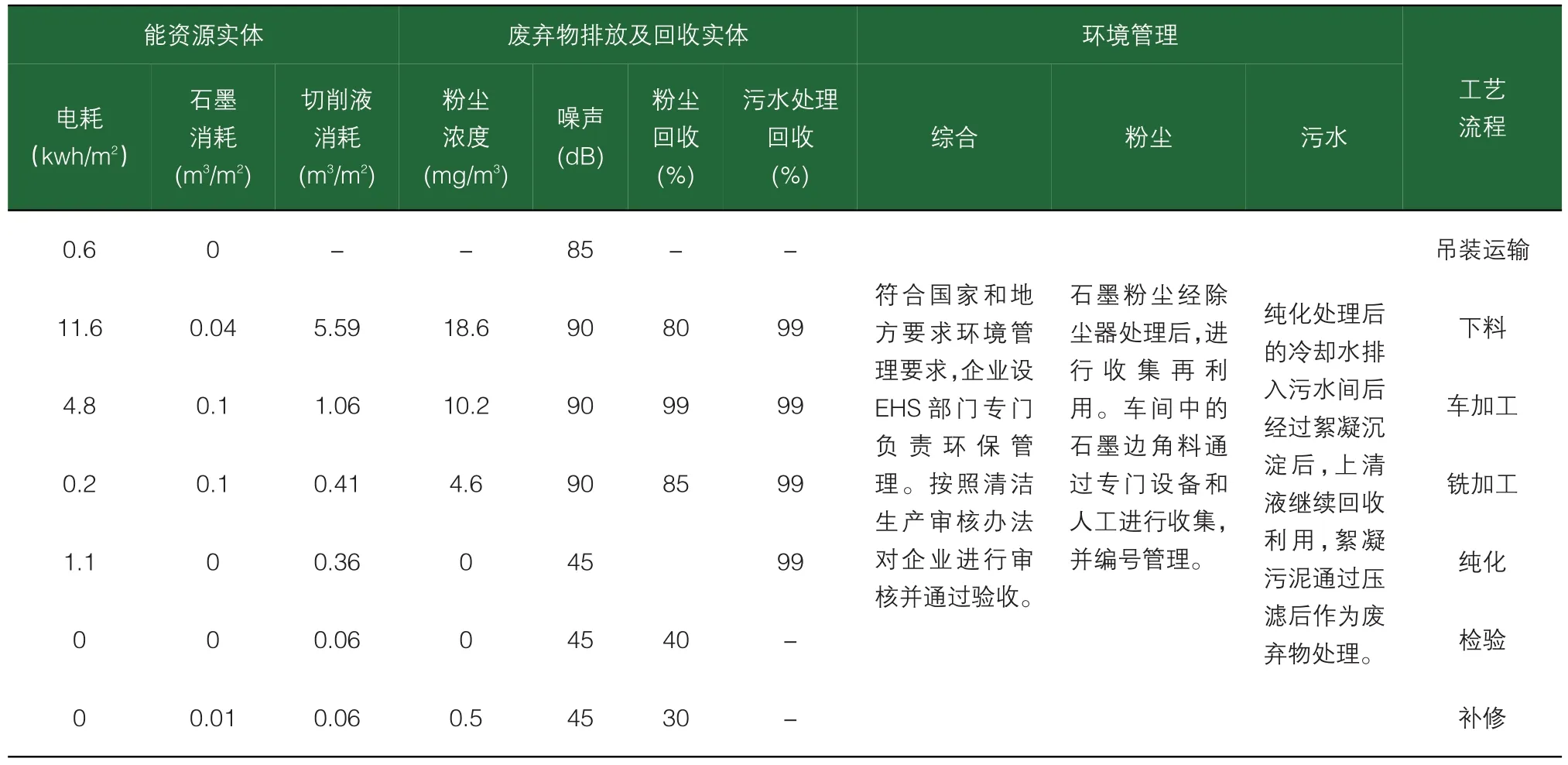

以方案1为例,第一步,通过清洁生产审核梳理和提取两个方案的工艺及实体要素信息矩阵,如表1:

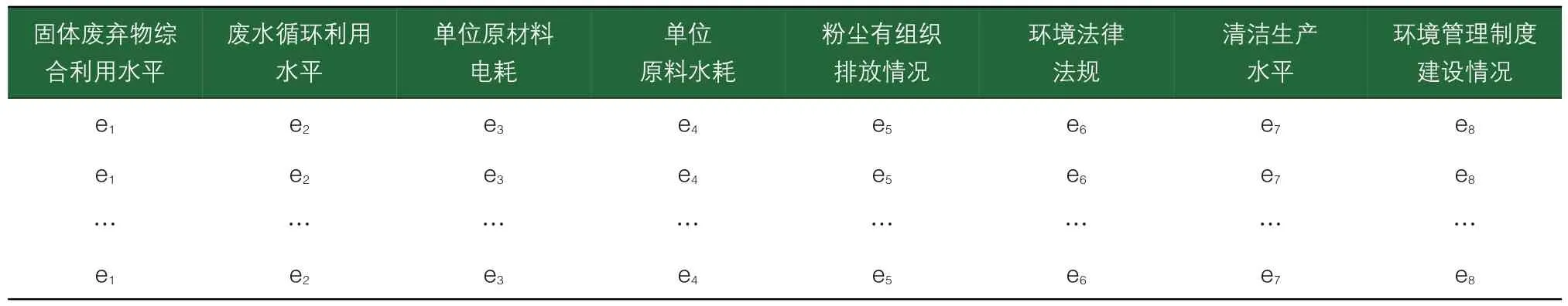

第二步,对生产环境信息进行分析。主要围绕清洁生产审核相关标准,如《石材行业清洁生产技术标准》和相关绿色工厂26项评价指标体系,结合企业的实际情况,提取相关的信息作为环境信息矩阵,如表2:

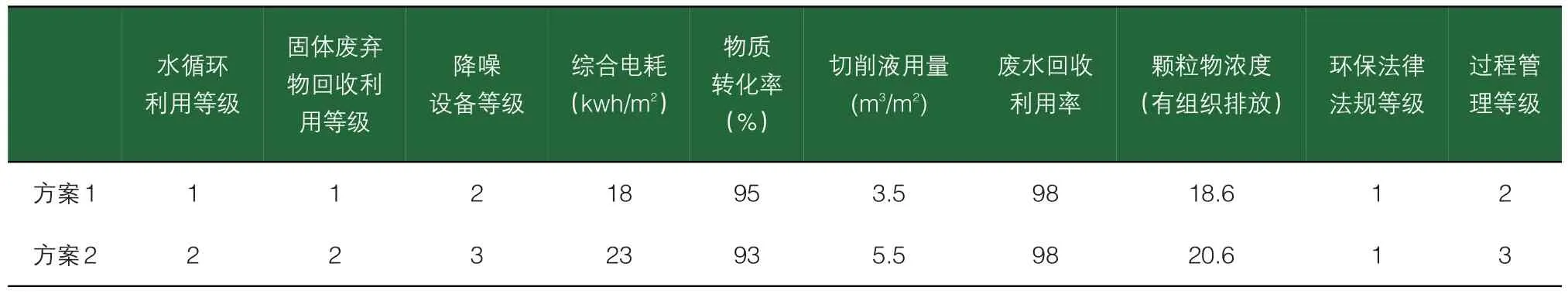

将表1中的工艺及实体要素信息矩阵与表2中生产环境信息矩阵按照式(2)运算,得出方案1的基于清洁生产审核方法的绿色制造水平GM函数,该函数可以将各工序中的绿色制造水平通过数值显示出来(对于定性描述的要素可进行分级),利用该数据对比不同方案的绿色制造水平。相同的过程对方案2进行矩阵计算,得出以下两个方案的绿色制造水平信息:

表1 方案1(车、铣加工后高温纯化法)工艺及实体要素信息矩阵信息

表2 方案1(车、铣加工后高温纯化法)生产环境信息矩阵

表3 方案1和方案2基于清洁生产审核方法的绿色制造水平信息

以上计算为了便于数据量化与后续评价,对不同类型的信息做出了相关的处理。如电耗、水耗、板材率等折算为单位用量耗量计量;粉尘、噪声等采用多次取样平均值;相关定性资料情况根据有/无和优劣情况分为3个等级;废水回用、粉尘回用等采用经验值加权平均所得。综上,根据基于清洁生产审核方法的绿色制造水平矩阵分析,方案1的绿色制造水平优于方案2。

5 结束语

本文针对绿色制造评价指标体系,提出一种基于清洁生产审核、同时兼顾客观数据信息和主观经验的绿色制造水平评价方法。该方法重点围绕清洁生产审核过程中的八个方面,通过清洁生产审核应用于绿色制造的实体要素分析、生产工艺流程分析、生产环境信息分析三个途径,提出绿色制造水平GM矩阵概念。通过对企业工艺中相关信息和数据进行提取和计算,得出不同工艺的GM矩阵函数值并进行比较,以综合评价结果为依据,评价其绿色制造水平并快速选择最优方案。以某特种石墨加工企业为实例,对其两套工艺方案的绿色制造水平进行计算和综合评价,验证可行性。