燃气低氮和中心回燃锅炉及铸铁锅炉的低氮改造浅析

沈 斌 徐 东

1.上海钜荷热力技术有限公司;2.连储环保科技(上海)有限公司

0 引言

受制于我国早期的经济发展水平,北方供暖和工业锅炉大部分都是燃煤锅炉。随着经济发展,越来越多的城市开展了煤改气的工程,很多城市已经实现了全天然气供暖和燃油燃气锅炉清洁能源替代工作[1]。

燃煤锅炉,主要污染物是粉尘和SO2的排放,对于粉尘中PM10的贡献也最大。天然气锅炉,可以通过减少粉尘和SO2的排放,对净化空气有着不可估量的作用。但是由于天然气的燃烧特性,常规的燃烧技术,NOx的排放又比燃煤要高得多。天然气燃烧的烟气尾气中含有大量的氮氧化物,主要成分是一氧化氮和二氧化氮,以NOx来表示。NOx危害巨大,根据相关研究表明,PM2.5的雾霾,有很大一部分因素,就是NOx在起作用。

现实情况是,虽然有的大城市已经完成了煤改气的改造,但是在冬季,雾霾天气的时段不减反增。不但是我们国家如此,欧美发达国家也经历了和我们国家类似的,煤改气以后雾霾严重的过程。

为了根治雾霾,净化空气,适应新形势下的环保要求,党和国家提出了更严格的燃气烟气NOx排放标准,即为“低氮”排放[2]。

1 低氮燃烧技术介绍

随着低氮排放标准的实行和推广,各类低氮燃烧技术也犹如雨后春笋般崛起。鉴于燃气燃烧的特性,当燃烧温度大于1 500℃的时候,将有大量的热力型NOx产生[3]。因此如何控制燃烧温度,尽可能减少燃烧时的高温区域,成了低氮燃烧技术的核心目标。

目前应用低氮燃烧技术的产品,有国外引进的,有国内自主研发的。根据现有的市场情况,目前绝大部分的低氮燃烧技术,有以下几个种类:

1.1 分层分级燃烧+烟气再循环技术

烟气再循环技术:可以分为外置烟气再循环和内置烟气循环,无论是外置的烟气再循环还是内置的烟气再循环,技术原理均相似。即:通过技术手段,使部分燃烧后的烟气(主要成分是氮气,二氧化碳和水蒸气)与新鲜空气混合,参与到燃烧过程中(不产生化学反应),降低了燃烧过程中单位体积内氧气的含量,扩大了火焰的体积,降低了燃烧温度,从而使得NOx降低[4]。应用本技术,能降低NOx含量30%以上。

分级燃烧技术:分为空气分级供给和燃气分级供给两种方式;其原理是欠氧燃烧与过氧燃烧相结合,通过中和火焰温度,降低NOx化合物浓度,并形成部分NOx还原的条件,从而在总量上降低排放。根据相关文献报道,应用本技术,NOx理论极限值约为40mg/m[3-5]。

在实际的工程应用中,为了达到30mg/Nm3的排放要求,一般将上述技术结合起来运用。“FGR”技术,是烟气外循环技术+分级燃烧技术的结合体。

上述燃烧技术,为了降低反应温度,需要尽可能扩大火焰的体积。但目前绝大部分的锅炉炉膛体积,并不是为低氮燃烧设计的,锅炉炉膛体积有限,当火焰体积大于炉膛体积,会使燃烧不充分,在工程应用中,最直接的后果,是一氧化碳超标。为了避免火焰体积过大,一般采取的措施是降低燃烧器的功率输出,这样既能实现30mg/Nm3的低氮排放要求,又能保证燃烧的充分性,其缺点是锅炉的输出功率下降了。此外,存在CO易升高、烟气回流管道冷凝式处理等棘手问题,目前此技术已经在美国被新技术逐渐替代。

因此,本技术在中心回燃锅炉、铸铁锅炉等特殊炉型低氮改造具有一定的局限性。

1.2 水冷预混技术

燃烧器火焰中设有冷却水管,火焰喷射到炉膛内,可通过冷却水管中流动的冷却水带走大量的热量,降低火焰温度,达到低氮排放[6]。

本技术可实现30mg/Nm3的低氮排放要求。但是本技术需要冷却水路,这就成为最致命的难点:无法用于现有锅炉的改造。一般来说,新设计的锅炉,可以使用本技术实现低氮排放。

本技术另一个难点,即燃烧器和锅炉合二为一,燃烧器为专用的燃烧器,而不是通用的燃烧器。用户的选择权相对较小。一旦燃烧器出现了故障,锅炉厂家可选择的燃烧器维修方相对较少,这是本技术存在的一个市场局限性。

因此,本技术在中心回燃锅炉、铸铁锅炉等炉型的低氮改造中具有明显缺陷。

1.3 全预混燃烧技术

全预混燃烧技术,由特殊合金编织成金属丝网,燃气和空气精准混合,在金属纤维丝网上产生短簇型火焰,燃烧均匀,难以形成局部高温区,有效抑制了NOx的生成,达到超低排放效果,实现NOx排放小于30mgN/m3[7]。

由于全预混燃烧的特性,彻底改变了原有的“扩散式燃烧”的燃烧方式,因此本技术属于“改变燃烧方式”的技术。本技术具有以下优点:

(1)火焰短,燃烧空间小,炉膛适应性广泛。即:只要是个炉膛,就能用全预混燃烧技术实现燃烧。利用本技术设计的锅炉,体积可以比相同出力的常规锅炉减小一半以上。

(2)彻底改变燃烧方式,单一技术即可实现30mg N/m3的排放。

(3)通用型强,可以和常规扩散式燃烧器互换。

(4)可实现异形设计,适应各种特殊的炉型,比如:中心回燃锅炉、铸铁锅炉、大气式锅炉,甚至燃煤锅炉都可用本技术来实现“煤改气”“氮化物30mg/Nm3排放”的改造,成为美国超低氮改造的主流技术。

2 中心回燃锅炉和铸铁锅炉的介绍及低氮改造

2.1 中心回燃锅炉特点

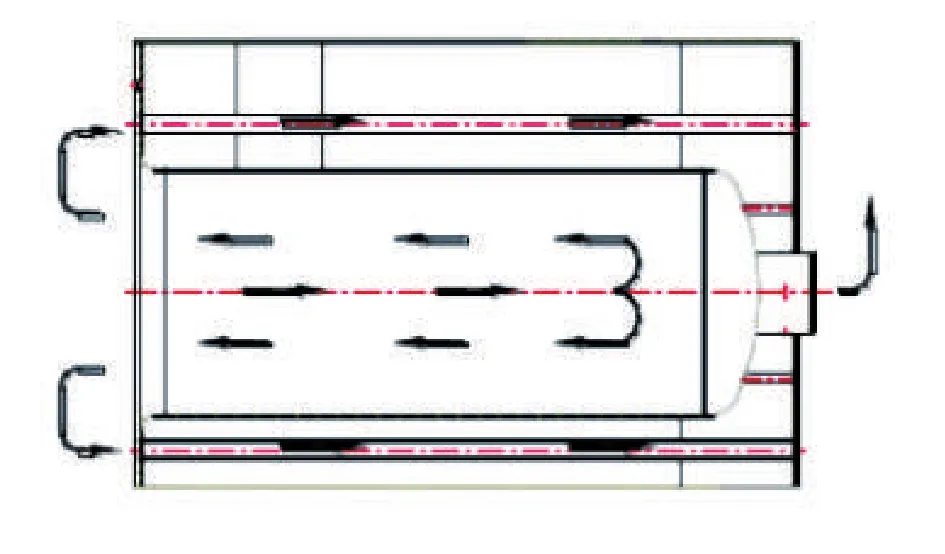

燃料自燃烧器被喷入炉膛,在炉膛内正压燃烧;由于高速火焰引起烟气在炉膛中回流(卷吸)作用,高温烟气在从炉膛尾部返回到前烟箱,再进入烟管进行充分换热,最后经烟囱排入大气(见图1)。

中心回燃锅炉,由于炉膛需要经过2路烟气,因此看上去好像炉膛很大,其实留给中心火焰的空间并不大。而常规的FGR方式的低氮燃烧器,恰恰需要足够大的燃烧空间,这就形成了一个主要的矛盾。因此中心回燃的锅炉,并不适合FGR方式的燃烧器进行低氮改造。而全预混燃烧器,恰恰相反,对炉膛的要求很低,单一技术即可实现低氮排放,能满足中心回燃锅炉的低氮改造要求。

图1 中心回燃锅炉烟气路线

2.2 铸铁锅炉特点

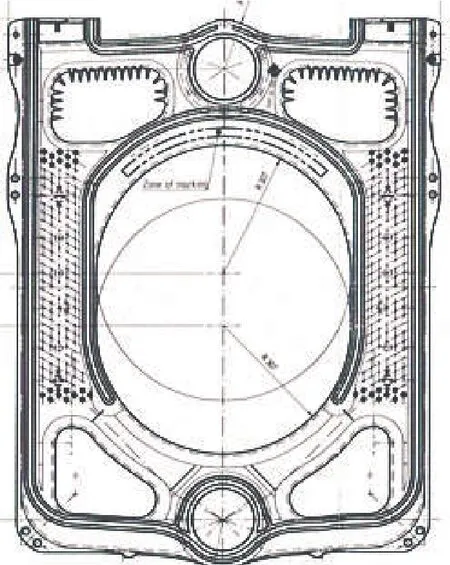

利用铸铁的耐腐蚀性和铸造性,把铸铁做成炉片,若干个炉片组合,即成为一个铸铁锅炉。铸铁锅炉的炉膛结构,由各个炉片单元决定,一般都比较小。由于铸铁锅炉的炉片(见图2),需要开模加工,因此改变炉片的结构,并不是一个经济的方案。为了铸铁锅炉实现NO×30mg/Nm3的排放,需要专门设计的燃烧器,以适应其特殊的炉膛。根据现有的技术手段,笔者认为全预混燃烧器是一个比较容易实现的方案。

图2 典型的铸铁炉片

3 市场上有关全预混技术的问题释疑

3.1 “爆燃”和“不安全”的释疑

全预混技术“不安全”,有“爆燃”的可能,使用“寿命短”,这是一种误解。首先爆燃并不是“爆炸”,最不利的情况是损坏燃烧器,不会产生更严重的安全事故。早期国内的生产厂家,利用拼装技术,直接上马了很多全预混的工程。由于技术不过关,导致了很多爆燃的事故。但是随着技术的进步,目前爆燃的可能性,已接近于零。全预混燃烧也是美国加州这个世界低氮排放控制最严格的地方主流技术,最大锅炉容量已有25t/h的全预混超低氮燃烧锅炉的成熟用户。

3.2 燃烧器容易堵塞,寿命短的释疑

现有的主流全预混燃烧技术,包括国外的产品,由于采用烧结焊金属丝网的特殊结构,确实容易堵塞,从而影响寿命。目前最好的全预混燃烧机,有针对性地加装了空气过滤和进风压差保护以及防回火通道等有效措施,极大地改进了应用条件,科学地解决了这个问题。经过近10年的研发,针对中国空气现状,采用自己研发的独特的粗格金属燃烧网,已消除了烧结焊表面纤维网堵塞现象,彻底解决了这个问题。我们最早两台全预混燃烧器,输出功率700kW,自2008年~2009年采暖季开始运行,到如今接近10年的运行时间,无需空气过滤,没有堵塞的隐患,到目前运行良好。这是我们在国外技术的基础上本土化的提高与改进。

4 结论

目前常用燃气低氮燃烧技术均能满足工业上氮氧化物排放需求,但FGR和水冷燃烧技术对于炉膛体积需求大,而中心回燃锅炉和铸铁锅炉炉膛体积小,低氮改造,可采用全预混燃烧技术。目前已经完成改造的铸铁锅炉、中心回燃锅炉、中心回燃+立式+导热油锅炉等特殊锅炉,均取得了较好的排放参数,可实现12mg/m3的氮氧化物排放目标。