气隙式膜蒸馏系统在电厂脱硫废水零排放深度处理过程中的研究

车凌云 张 超 卞志明

1.上海上电漕泾发电有限公司;2.上海江柘环境工程技术有限公司

前言

随着我国社会经济规模的不断扩大,燃煤发电在我国能源供应结构组成中仍然占据着主要的地位[1]。燃煤电厂在实际运行过程中会产生大量的脱硫废水,该类废水是典型的高含盐量、高硬度、高氯离子、具有较强腐蚀性和结垢性的高污染废水,并会对周围生态环境和人类健康产生非常严重的潜在危害[2-3]。据了解[4],一座2×60MW的电厂每天约有100m3/h~200m3/h的工业废水排放,根据我国现有燃煤电厂装机量估算,我国燃煤电厂将会产生大量的脱硫废水,因此,脱硫废水的处理已成为我国行业排污领域重要的研究对象。目前,针对脱硫废水的处理技术主要包括以下几种方法:沉降池、化学沉淀、生物处理、混合零价铁技术、与飞灰混合、蒸发池、烟道蒸发技术、人工湿地和蒸汽浓缩蒸发等,其中化学沉淀法是我国火电厂应用最为广泛的传统方法之一[5]。燃煤电厂脱硫废水在实际处理过程中仍然面临着许多问题,尤其是如何解决脱硫废水零排放深度处理问题。随着我国环保政策的不断完善,环保力度的不断加大,针对燃煤电厂脱硫废水处理的问题,国内外学者分别进行了不同方向的研究。例如,在工艺组合方面,连坤宙等[6]研究了微滤+反渗透脱硫废水处理工艺,实验结果显示,脱盐率大于98%,产水含盐量低于510mg/L。在脱硫废水深度处理方面,HUANG等[7]研究了混合零价铁技术对脱硫废水的深度处理应用。实验结果显示,混合零价铁技术对汞的去除率达到99.99%,哂的去除效率达到99.8%,目前该技术仍处于实验阶段。此外,针对脱硫废水零排放处理领域的研究,如郭东明[8]研究了脱硫废水和飞灰混合处理技术,结果显示,脱硫废水可以用作飞灰的增湿,但会加重重金属元素的再转移,可能会影响飞灰的综合利用效果。高原等人[9]研究了烟道蒸发技术在脱硫废水处理过程中的应用,结果显示,烟道蒸发技术可以利用烟气余热使废水完全蒸发,将废水中的污染物转化为结晶物或者盐类,最终随飞灰一起被除尘器捕捉。目前该技术在实际工程中的应用范围较窄,规模化工程应用不高。Shaw[10]研究了蒸汽压缩蒸发技术在脱硫废水零排放处理过程中的应用,该项技术在技术可行性分析方面较为成熟,但在经济可行性方面被证明较差。由此可见,虽然在燃煤电厂脱硫废水处理的研究过程中取得了很多的研究成果,但针对新型膜蒸馏技术在脱硫废水零排放深度处理过程中应用的研究较少,尤其在不同关键参数改变的条件下探索膜蒸馏系统对脱硫废水处理效率的影响研究。近年来,膜蒸馏技术作为一种新型的高浓度废水分离技术在不同领域的应用范围较广,并具有高截流率、设备体积小、能耗低、分离效率高等优点,根据相关研究报道[11],该特性对燃煤电厂高浓度脱硫废水浓缩液的深度处理具有非常明显的潜在优势。因此,针对脱硫废水零排放深度处理的问题研究,本实验在小型试验的条件下采用了气隙式膜蒸馏组件处理技术,并研究了不同影响因素对脱硫废水的去除效率以寻找最佳的运行参数。

本实验采用了聚四氟乙烯膜,在一定条件下,研究了进料温度、进料流速、冷却液温度和循环流速以及物料浓度对气隙式膜蒸馏通量的影响,通过对一些关键性的指标分析,得出气隙式膜蒸馏系统在脱硫废水零排放处理过程中的最佳运行参数范围,为未来中规模和大规模工程化脱硫废水零排放深度处理的研究和应用提供一定的理论基础和实际经验。

1 材料与方法

1.1 实验材料

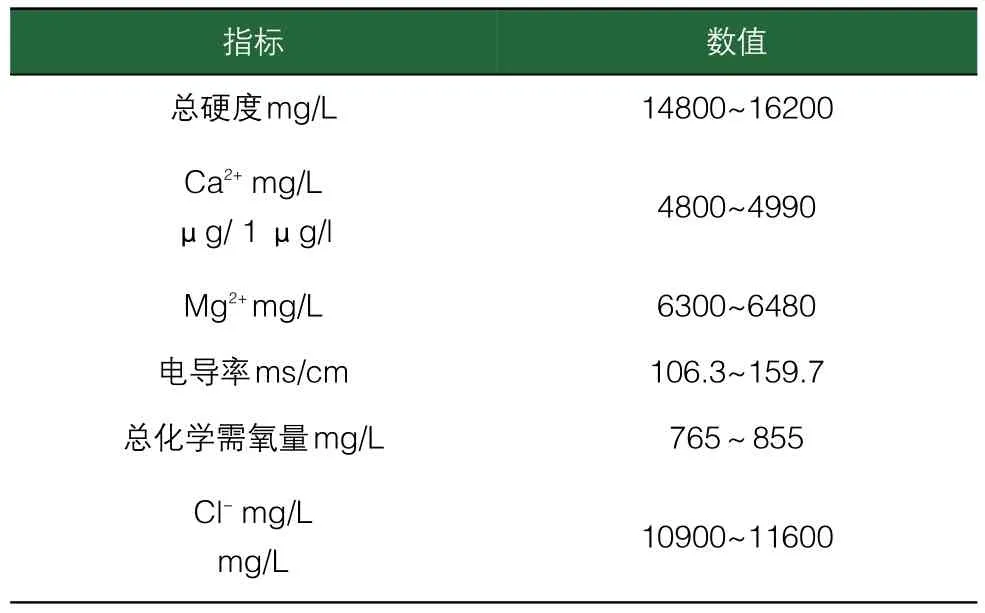

膜蒸馏进料液,取自上海漕泾燃煤电厂脱硫废水原液,其基本特性见表1。

表1 膜蒸馏系统进料液废液特性

1.2 实验装置

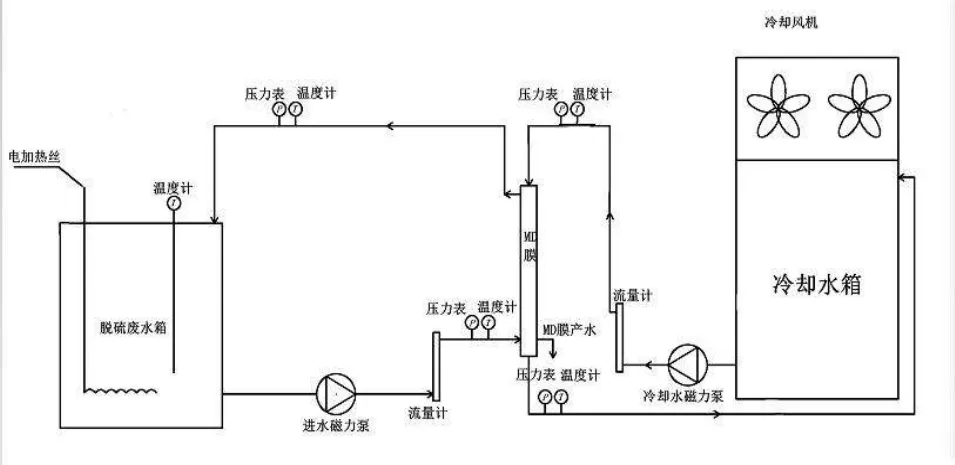

本实验采用聚四氟乙烯气隙式膜蒸馏系统,单位产水量在3L/h~5L/h范围内,膜蒸馏系统结构示意图如图1所示。来自电厂脱硫废水在进料储液箱中通过电加热方式将废水加热,经过进水磁力泵打至气隙式膜蒸馏系统进料端进入膜蒸馏组件中,并在膜蒸馏组件中发生传热和传质现象。经过膜蒸馏组件反应后,一部分流出膜蒸馏系统的料液再次回至进料液水箱,形成进料液浓缩循环回路。另一部分由膜蒸馏系统热侧挥发性物质经过汽化后通过疏水膜孔进入透过侧并与膜蒸馏系统冷侧相接触冷凝液化形成出水,冷侧冷却水由冷却水箱通过冷却水循环泵连续提供。整个气隙式膜蒸馏系统采用连续进料方式运行。

图1 气隙式膜蒸馏系统示意图

1.3 测定方法

总硬度、钙、镁离子浓度采用EDTA滴定法(GB/T7477-1987);电导率采用我国《水和废水监测分析方法》中的电导率仪法;氯离子浓度采用无机阴离子色谱法(HJ 84-2016);化学需氧量采用重铬酸盐法(HJ828-2017)。

2 结果与分析

2.1 进料温度对膜蒸馏通量的影响

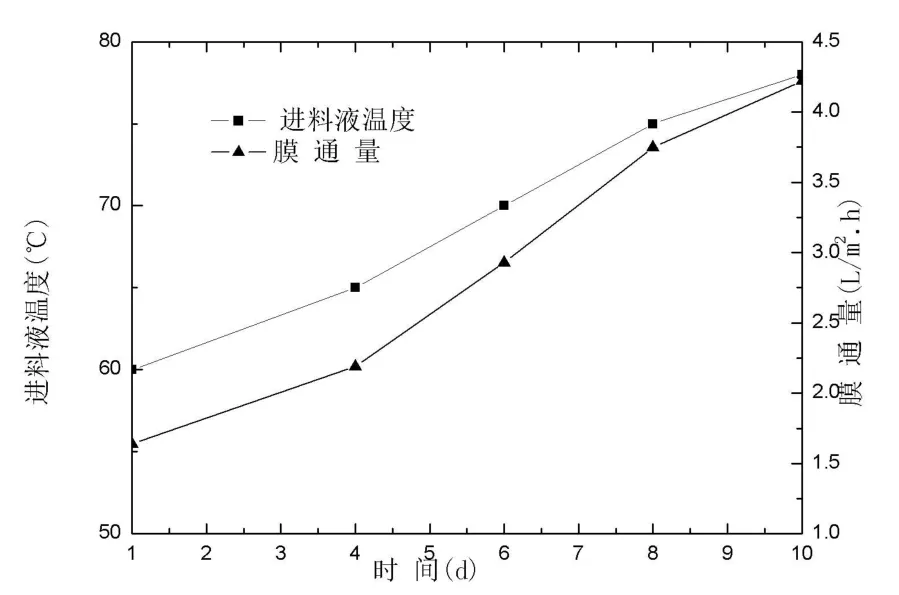

如图2所示,在保持其他运行参数条件稳定的条件下,研究进料温度的改变对气隙式膜蒸馏系统膜通量的影响,整个实验连续运行了10天。从图中可以看出,当进料温度为60℃时,膜通量为1.64L/h·m2,随着温度的逐渐提升,当温度从60℃提升至78℃时,膜通量从最开始的1.64L/h·m2提高至4.221L/h·m2,膜通量效率提高了157.3%,提高幅度较大。整个气隙式膜蒸馏系统运行过程中,膜通量增加量与进料温度增加量具有显著地正相关性,这表明随着进料温度的不断增加,膜通量也在不断地增加。Alklaibi等人[12]认为,进料液温度的增加可以促使蒸气压力指数以指数形式增长,增加跨膜压差,从而增加膜通量,这与本实验所得到增加温度提高了膜通量的结果一致。此外,EL-Bourawi和 Vázquezgonzález等人[13-14]认为,由于挥发性物质的汽化使膜系统热侧表面温度低于热侧主体料液的温度,这种温差变化会产生温差极化现象,随着温度的增加,温差极化现象将会加重,从而对膜通量造成抑制影响。但是根据本实验的结果分析,整个实验过程中,当进料温度在60℃~78℃时,随着温度的逐渐提升,温差极化现象并不明显,这说明在该温度区间内温差极化现象与进料液温度增加对膜通量的影响相比,后者占主要影响地位。

图2 进料温度对膜蒸馏通量的影响

2.2 进料流速对膜蒸馏通量的影响

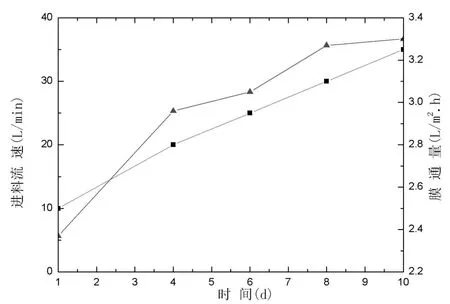

进料流速是影响膜通量的主要因素之一,环国兰等人[15]认为,随着进料流速的增加,膜蒸馏系统得到的传热系数提高,减少了浓度极差和温度极差现象,进而增加了膜通量。如图3所示,研究进料流速对膜通量的影响,整个实验运行周期为10天。初始进料量为10L/min,膜通量为2.37,随着进料量从10L/min增加至30L/min时,膜通量从2.37L/h·m2提高至 3.27L/h·m2,膜通量增加了0.9,提高了37.9%。这说明,随着进料量的不断增加,膜通量在不断地提高,进料量的增加与膜通量的提高具有显著地相关性,这与Mengual和Khayet等人[16-17]的研究结论一致。随着进水量再次提高,进料量从30L/min至35L/min时,膜通量从3.27L/h·m2增加至3.3L/h·m2,增加幅度较低。这可能是当进料量增加至一定程度时对膜通量的提高不会产生明显的影响。根据Urtiaga等人[18]的研究结论,当进料在膜热侧区域处于絮流状态时,流速的增加对膜通量的提高相对而言不那么明显,这与本实验结果较为相似。

2.3 冷却液循环流速对膜蒸馏通量的影响

图3 进料流速对膜蒸馏通量的影响

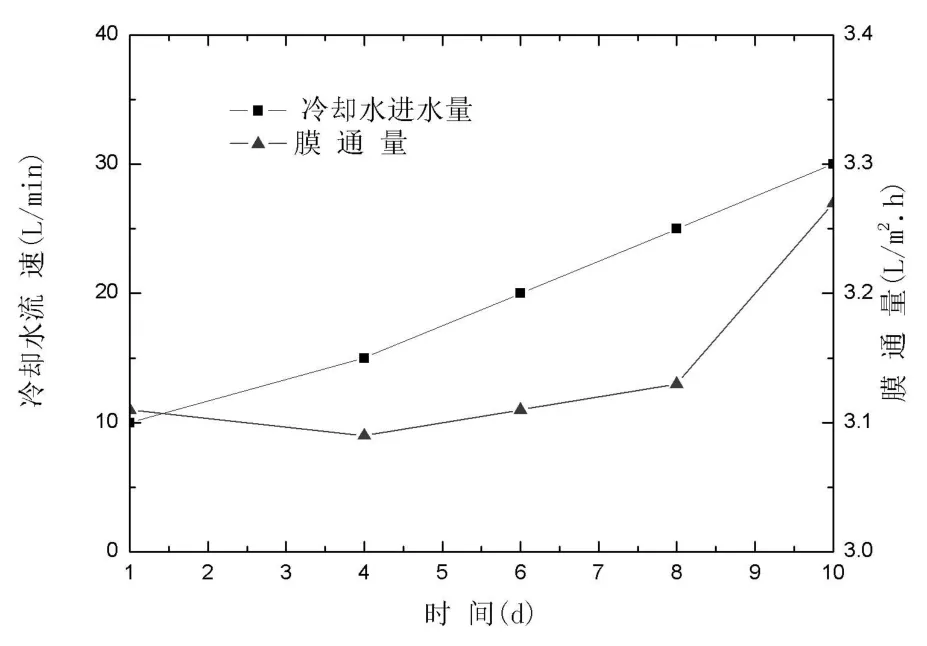

如图4,研究了冷却液循环流速对膜通量的影响,整个实验周期为10天。冷却水循环流量初始流速为10L/min,在1~8天系统运行过程中,随着冷却水循环流速从10L/min增加至25L/min时,膜通量从3.11L/h·m2提高至3.13L/h·m2,膜通量基本没有发生明显变化,这说明,当冷却水流速在10L/min~25L/min区间内,改变冷却水流速对膜通量不会产生明显影响。当冷却水流速从25L/min增加至30L/min,膜通量从3.13L/h·m2增加至3.27L/h·m2,膜通量增加量较为明显。整个实验过程中,随着冷却水从10L/min增加至30L/min时,膜通量从3.11L/h·m2增加至3.27L/h·m2,提高了5.1%,提高幅度较小。以上结果说明,提高冷却水流速对膜通量不会产生明显影响,这与Kubota和Qtaishat等人[19-20]有关冷侧循环流速对膜通量具有重要影响的结论并不一致,这可能是由于不同的膜材料在不同的进料特性条件下会产生不同的结果。

图4 冷却液循环流速对膜蒸馏通量的影响

2.4 进料流速和冷却液流速同比增加对膜蒸馏通量的影响

如图5所示,研究了进料和冷却液循环流速同比增加对膜通量的影响。根据实验结果显示,随着进料循环流速和冷却液循环流速按照相同的比例从10L/min增大至30L/min时,膜通量从2.01L/h·m2增加至3.13L/h·m2,提高了55.7%,提高幅度较大,且膜通量增加变化趋势与同比增速变化趋势呈显著的正相关性,这表明,进料循环流速和冷却液循环流速同比增加对膜通量的提高具有显著的积极影响。

2.5 浓度对膜蒸馏通量的影响

浓差极化被认为是影响膜通量重要影响因素之一,确定进料液浓度范围对蒸馏膜系统的稳定高效运行具有重要的作用。如图6所示,研究了进料浓度对膜蒸馏通量的影响。结果显示,在第1天至第4天时,当进料液浓度从4 480mg/L提高至5 750mg/L时,膜通量从3.68L/h·m2下降至3.61L/h·m2。在第4天至第10天时,当进料液浓度从5 750mg/L提高至15 800mg/L时,膜通量基本保持不变。整个系统运行过程中,随着进料浓度的不断提高,膜通量只是产生了轻微的变化,从3.68L/h·m2下降至3.61L/h·m2,下降幅度较低。这说明,在该进料浓度区间内,随着进料浓度的改变对膜通量的影响较小。Martínez[21]认为进料浓度会产生明显的浓差极化现象,导致膜通量的明显降低,这与本实验的结论并不一致,这可能与不同的膜类型和进料液水质特征对膜通量的影响结果不同所产生的。

图6 进料浓度对膜蒸馏通量的影响

2.6 不同参数下截留率和脱盐率变化

如表2所示,在不同的系统参数条件下,气隙式膜蒸馏系统出水中脱盐率和截留率的变化情况。从表中可得,在不同的参数条件下,脱盐率和截留率都维持在99.27%以上,脱盐率和截留率均较高,这说明在不同的参数条件下膜蒸馏系统仍然能够保持较高的性能状态。在其他参数稳定的情况,通过改变单一的条件参数,膜蒸馏系统随着时间的连续运行,各参数改变对出水脱盐率和截留率的影响不大,其中进料温度和冷却液流速基本上对脱盐率和截留率产生的影响不明显,出水脱盐率和截留率基本维持在100%附近。此外,其他的参数改变也只对出水脱盐率和截留率产生轻微影响,大部分出水脱盐率和截留率维持在99.8%~100%之间,这说明气隙式膜蒸馏系统在连续长时间运行的条件下,针对不同的运行参数具有良好的稳定性能,一定程度上保证了出水的质量。

表2 不同参数下截留率和脱盐率变化

3 结论

(1)当进料温度从60℃提升至78℃时,膜通量从1.64L/h·m2提高至4.22L/h·m2,膜通量效率提高了157.3%;当进料温度为70℃时,进料流速和冷却液流速均为30L/min时,膜通量从2.01增加至3.13,提高了55.7%;当进料流速从10L/min增加至30L/min时,膜通量从2.37L/h.m2提高至3.3L/h·m2;当进料液浓度从4 480mg/L提高至15 800mg/L时,膜通量从3.68L/h·.m2下降至3.61L/h·m2。

(2)整个实验过程中,进料温度和进料流速对膜通量大小影响较为明显,冷却水循环流速和进料浓度对膜通量大小影响较小。

(3)在不同的系统参数条件下,气隙式膜蒸馏系统出水中脱盐率和截留率总体保持在99.27%以上,大部分出水脱盐率和截留率维持在99.8%~100%之间,这说明气隙式膜蒸馏系统在连续长时间运行的条件下,对于不同的运行参数具有良好的稳定性能和出水效果。