CFD-DEM耦合模拟网式过滤器局部堵塞

喻黎明,徐 洲,杨具瑞,李 娜,刘凯硕,常留红

CFD-DEM耦合模拟网式过滤器局部堵塞

喻黎明1,徐 洲1,杨具瑞1,李 娜1,刘凯硕1,常留红2

(1.昆明理工大学现代农业工程学院,昆明 650500; 2.长沙理工大学水利工程学院,长沙 410114)

过滤器内部的流场不均导致使用时容易产生局部堵塞,堵塞分布受入口流速、颗粒粒径、流线轨迹等因素的共同影响。该文以计算流体力学-离散元法(computational fluid dynamics-discrete element method,CFD-DEM)耦合模拟不同流量下Y型网式过滤器内部不同粒径的沙粒运动及分布,分析过滤器内部流态对沙粒运动分布的影响并通过试验加以证明。结果表明,滤网两侧的压差占总压差的77%。网面流量呈阶梯分布,最大流量位于出口侧滤网上端,最低流量位于进口侧滤网中心,前者是后者的5.9倍;对于通过滤网的颗粒,入口流速越高,颗粒通过点越集中;对于拦截颗粒,当粒径接近孔径时,颗粒稳定附着在滤网,增加入口流速使颗粒向侧面滤网聚积并产生局部堵塞,粒径远大于孔径时,颗粒在内腔中不停运动,难以稳定附着在滤网;降低入口流速将提高颗粒分布的均匀程度,延长过滤器高效段时间,减少冲洗难度。

过滤器;流速;颗粒;水沙运动;局部堵塞;数值分析

0 引 言

目前新疆大致有1.5万套微灌系统,首部过滤多采用多个网式过滤器并联,而堵塞问题严重威胁着过滤器的正常工作。目前有关网式过滤器的研究主要集中在试验和数值模拟2个方向:Zong等[1-3]通过量纲分析归纳不同类型和工况下过滤器的水头损失计算公式;王忠义等[4]通过二维模型计算滤网的相关系数,采用多孔介质模型模拟过滤器的内部流场;宗全利等[5]利用计算流体动力学(computational fluid dynamics, CFD)中的动网格技术模拟并分析网式过滤器自冲洗系统过程,指出设计上的不足。

上述方法着眼于过滤器的宏观水力性能,对于网面过流情况、网孔的微观流态以及沙粒在滤网内的运动状况等问题无法进行直接分析。研究堵塞问题需要从根本的水力流态对颗粒运动分布的作用和不同结构和工况对颗粒运动分布的影响等方面开展研究。随着计算机技术的发展,CFD与离散单元方法(discrete element method,DEM)耦合(CFD-DEM)被引入到各类水沙运动仿真中[6-8],CFD-DEM耦合基于Hertz接触理论和牛顿运动定理,能准确模拟并记录颗粒在过滤器内部的运动过程[9-10]。本文通过CFD-DEM耦合模拟不同工况下的Y型网式过滤器的流态分布和颗粒运动,结合Matlab软件分析颗粒轨迹线,对比不同区域网面的过流量,分析流量与过流量对颗粒通过滤网时坐标点(以下简称为通过点)分布的影响,对比流量和颗粒粒径对拦截颗粒在过滤器内部运动轨迹和在滤网面上分布的影响,探讨过滤器内部流态与局部堵塞的内在联系,提出改善局部堵塞的方法和措施,为研究过滤器堵塞及渗透机理提供新的方案。

1 数值模拟方法及验证试验

1.1 数学模型与其原理

Y型过滤器内水流视为黏性不可压缩的流体,考虑颗粒对水体的反作用力与滤芯壁面粗糙度的作用,忽略表面张力影响。

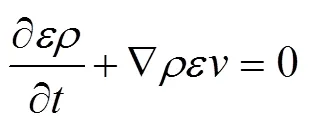

两相流下的水相连续性方程和动量方程[11]为

式中为水相密度,kg/m3;为体积分数项;为时间,s;为水相流速,m/s;为重力加速度,m/s2;为黏度,Pa·s;F为动量汇,作用在网格单元内流体阻力的总和,N/m3。

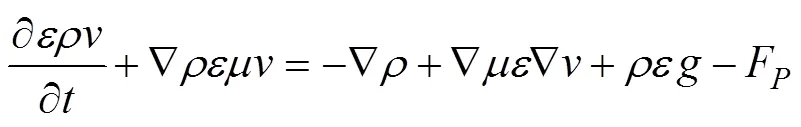

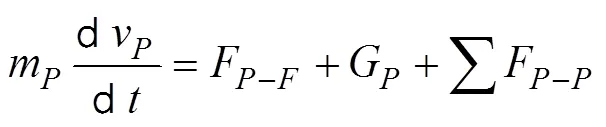

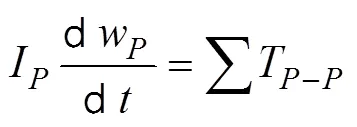

计算颗粒相时,选用欧拉-拉格朗日模型,该模型忽略颗粒体积分数的影响,直接计算颗粒的受力并反馈给流场,适用于描述过滤器内部的规律。所采用的模型参数参考文献[12],颗粒的平衡方程[13-14]表示为

式中m为颗粒质量,kg;v为颗粒速度,m/s;I为转动贯量,kg·m2;w为颗粒角速度,rad/s;G为颗粒重力,N;F、F分别为沙粒受到来自流体与其余颗粒的力,N;T为其他颗料对沙粒的力矩,N·m。

1.2 模型的建立与边界条件

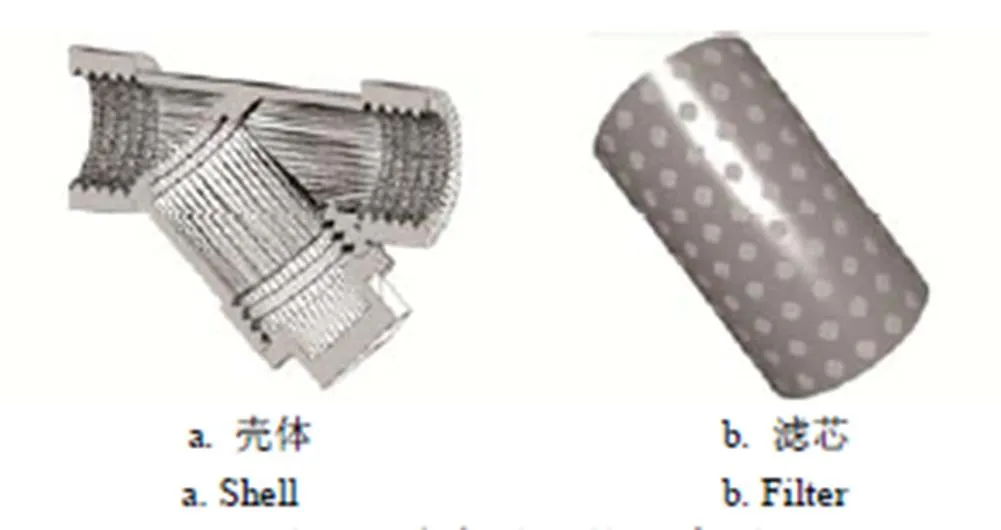

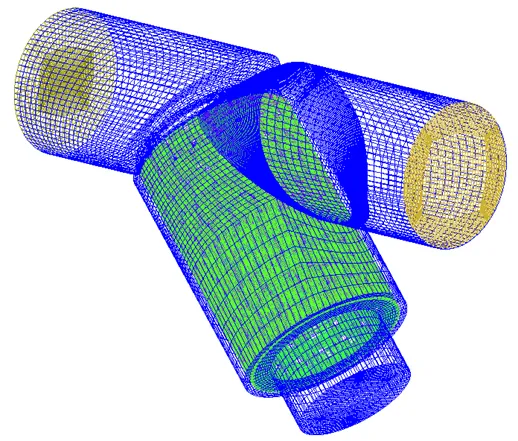

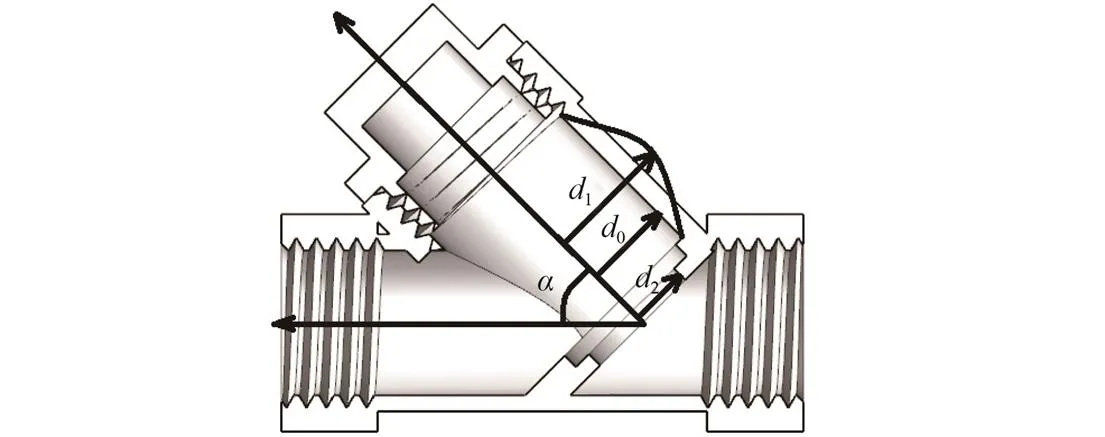

图1为Y型过滤器的结构示意图,主要结构为壳体与滤芯。滤芯为复合结构,由起支撑作用的冲孔钢板和起过滤作用的金属编制网组成。入口内径与出口内径为20 mm,滤芯高为40 mm,半径为13 mm,过滤精度为190m。对模型进行适当简化,图2为过滤器计算流体域的网格化模型,为保证计算精度,采用结构化网格并进行网格无关性检验,整个计算域共有5.5×105个节点。

由于过滤器内部存在回流与射流现象,故采用标准模型[15]。进口设置为速度入口条件,水相与颗粒相均采用同样的入口速度,湍流强度为5%,入口水力直径为圆形入口直径,出口采用压力出口条件,压力为标准大气压,回流湍流强度取默认值,壁面采用标准壁面函数。

图1 过滤器结构示意图

图2 网格化模型

1.3 颗粒运动分析及统计

过滤器内部颗粒运动复杂,分布范围广而具有随机性,采用相对标准偏差S反映不同条件下不同区域的颗粒分布情况:

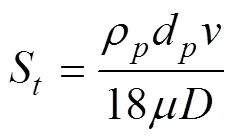

在颗粒-流体两相流中,常用斯托克斯数表征颗粒的运动特性,斯托克斯数S公式[17]为

式中ρ为颗粒密度,kg/m3;d为颗粒粒径,mm;为水力半径,mm;S越大,颗粒的跟随性越差,越容易进入到滞流中。

1.4 验证试验方法

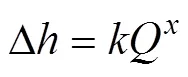

为验证数值模拟结论的准确性,对过滤器进行不同入口压力下的清水水头损失试验和浑水堵塞试验。清水试验主要用于计算网式过滤器的水力性能并与数值模拟中过滤器的压差-流量曲线进行对比分析,通常网式过滤器的流量-压差曲线[18]遵循

式中∆为进出口之间的水头损失,m;为总流量,m3/h;、为与过滤器结构有关的相关系数。

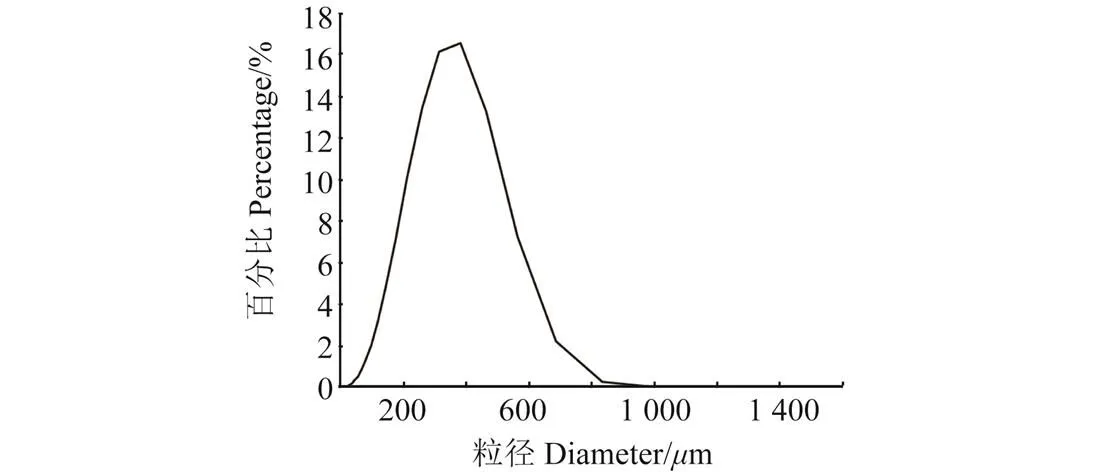

颗粒粒径范围选择的依据:Zeier等[19-20]将颗粒孔径比分别设置为0.34~1.5和1.15~2.7。本文基于此对泥沙进行分级过筛,依据网式过滤器的精度180m选取筛分度在125355m之间的筛网作为筛分工具,按照质量分数0.5‰的比例调配试验用浑水并用欧美克公司生产的LS-CWM(3)型激光粒度仪进行粒度分析,颗粒粒度分布如图3。

图3 颗粒粒度分布

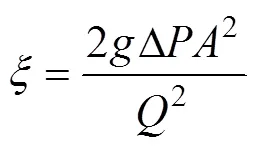

考虑到数值模拟中颗粒投放数有限,粒径孔径比较大或是较少的颗粒均无法有效地附着滤网面上且所占比例较小,因此数值模拟中选取180、200、300、400m为代表粒径,用于分析粒径对颗粒运动的影响。由于含沙水将使网式过滤器的过流能力不断下降,因此试验采用入口定压;考虑到数值模拟中投放的颗粒数均一致,故以总过流量V为时间刻度。通过压力调节阀将过滤器的入口压力分别设置为50、75、100 kPa,到达指定过流量时记录当时的瞬时流速。堵塞状态下过滤器的局部水头损失依旧遵循公式[21]

式中为不同清洁度下的局部水头损失系数;为压力损失,Pa;为过滤器横截面积,m2;为过流量,m3/s。

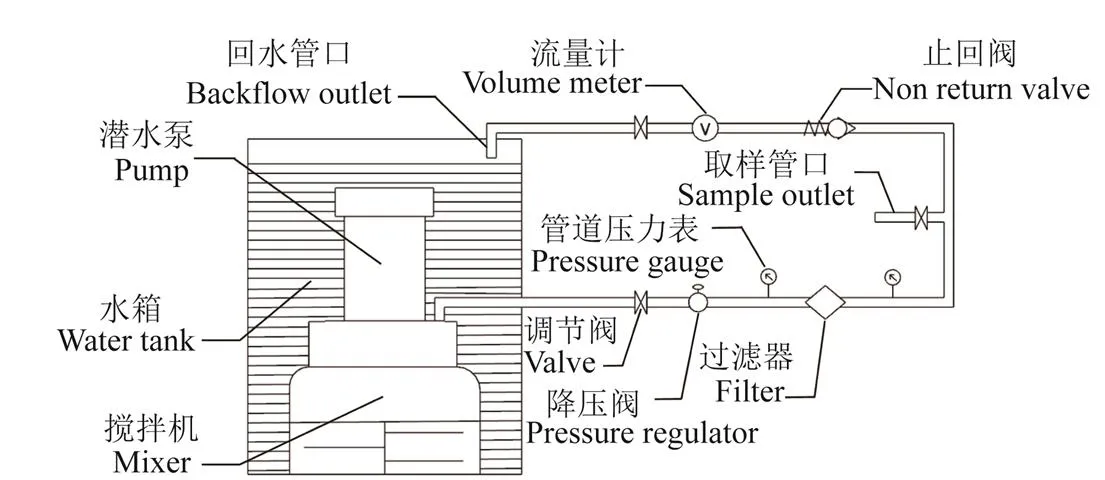

试验装置如图4所示,由蓄水池、搅拌器、潜水泵、网式过滤器、压力表、流量计以及各类阀门和连接管道组成。测试过滤器为市面上常见的不锈钢网式过滤器,进出口内径为20 mm,其过滤精度在190200m之间。

图4 验证试验布置图

2 结果与分析

2.1 水力性能分析

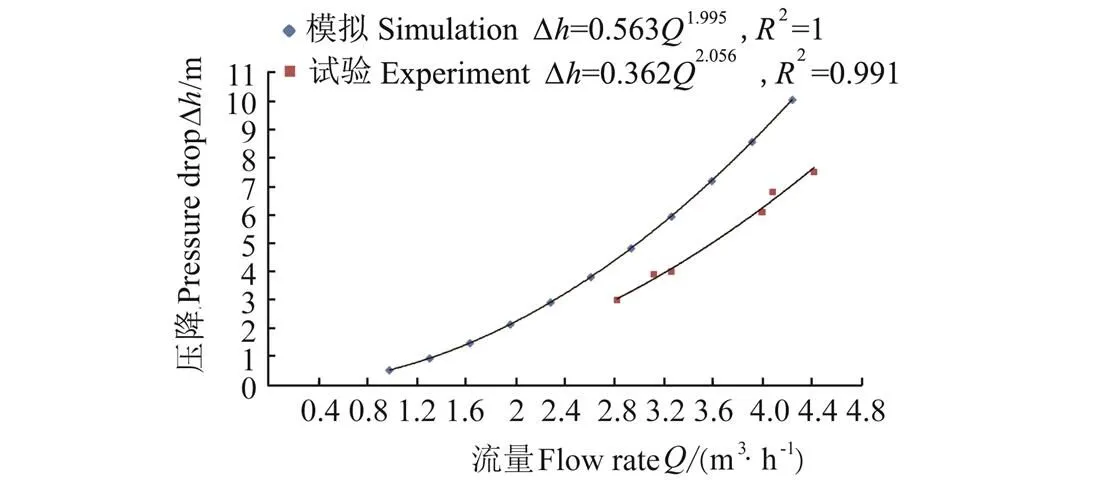

2.1.1 流量-压差曲线拟合

过滤器的额定流量为3.5~4 m3/h,参考额定流量的标准,在清水试验测试不同流量下过滤器的压差;通过数值模拟计算清水状态流量从0.97 m3/h起以0.32 m3/h为梯度逐步升至4.23 m3/h下的过滤器两端压差,对数据点拟合得到如图5所示的流量-压差曲线。拟合公式形式为式(7),结果表明两者的系数相差不大,系数相差较大,而两者的结构尺寸一致,说明是过水面积的不同导致系数发生变化[21]。

图5 清水状态下的流量-压差曲线

由于滤网由冲孔网板与金属编制网组成,两者之间的重叠导致部分网孔不完整,这些网孔的形状难以判断,同时滤网由于工艺水平的限制导致网孔往往大小不一,而模型对滤网进行适当的简化,忽略部分重叠的网孔,并将所有网孔视为标准大小,因此存在一定的差异。经计算数值模拟中滤网的总过水面积为280 mm2,而实际模型的理论总过水面积为324 mm2,前者为后者的86%,而金属编制网与冲孔钢板之间的间隙,滤网与壳体连接部分的间隙又进一步导致网式过滤器的理论总过水面积小于实际值[22],从而使得数值模拟中系数较大。上述内容表明数值模拟反映的是一种理想状态下过滤器的水力性能,采用CFD-DEM耦合计算网式过滤器的流态是可行的。

2.1.2 内部流态分析

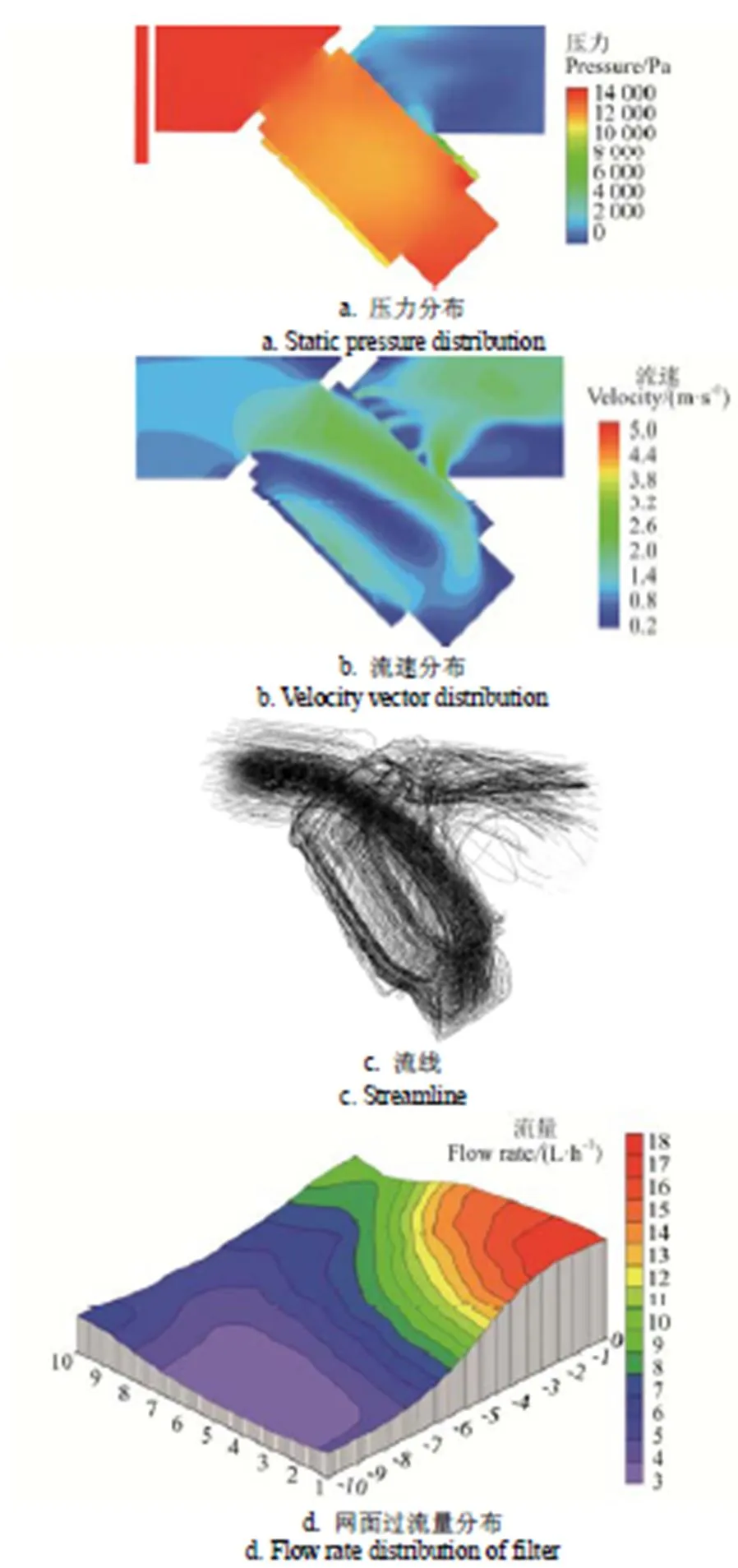

图6a与图6b是清水状态入口流速1.0 m/s下过滤器正剖面的压力分布图与流速分布图,受入口射流效应的影响,水流压力减少而流速增大,内腔存在明显回流,网面内外的静压梯度与流速梯度较大,其中出口侧上端滤网的压降为11.5 kPa,占总压降的77%,说明滤网是造成水头损失的主要原因,与宗全利等[23]有关滤网压差和过滤器压差的试验数据一致。

图6 清水状态入口流速1.0 m·s‑1下的流态图

图6c为过滤器的流线示意图,水流进入后形成高速射流并与滤网发生碰撞,一部分水顺着出口侧的网孔流出,余下的水流则沿网面继续前进,在堵头处产生回流,由于堵头为圆柱形,所以回流分成2股并向入口方向前进,并最终顺着进口侧网孔流出。

2.2 颗粒通过滤网的运动分析

2.2.1 网面过流量对比

通常认为网面的过流量越大,通过的颗粒数越多。为分析网面过流量对颗粒运动与通过的影响,需对滤网的过流量和通过点进行统计分析。

由于过滤器为对称结构,流态也呈对称分布,故选取一半的滤网进行分析。以冲孔钢板上孔的圆心为中心将滤网划分为105个矩形区域,统计区域内的总过流量,得到网面过流量分布图6d。图6d呈现明显的阶梯分布,最高点位于出口侧滤网的上端(称之为出口侧原点),而最低点位于进口侧滤网的中心,两者的流量差为5.9倍。

过流量的不均说明Y型过滤器结构设计上存在缺陷,水流集中通过出口侧的滤网面,影响实际的过流效率,同时容易造成滤网面上颗粒分布不均,产生局部堵 塞影响过滤器整体的过滤效率,增加冲洗难度。

2.2.2 颗粒的通过点分布

网式过滤器主要通过滤网的筛分效应对粒径大于网孔孔径的颗粒进行物理拦截,属于典型的二维拦截,而拦截的颗粒所形成的滤饼能起到辅助过滤的作用并将二维拦截转变为三维拦截[24]。

粒径小于孔径的颗粒会直接通过滤网而不会产生堵塞,但随着过滤的进行,由拦截颗粒形成的多孔介质会逐渐捕获小粒径颗粒并将其转换成多孔介质的组成部分,而小粒径颗粒本身也会通过架桥效应造成网孔堵塞,因此颗粒通过点的分布也将对滤饼生成产生影响。

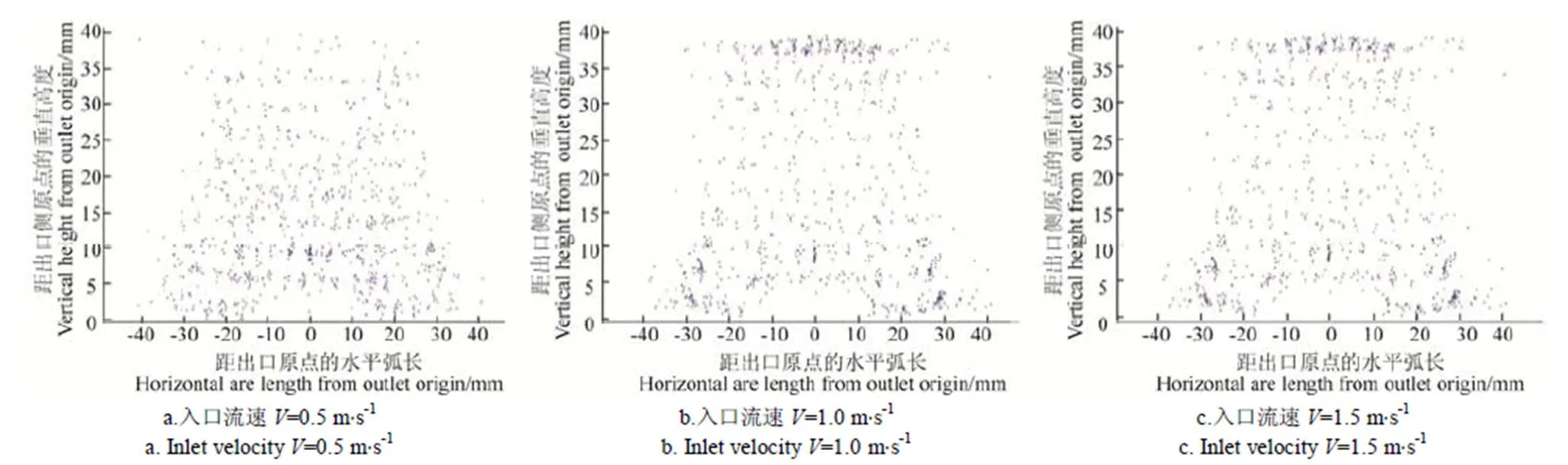

当颗粒粒径远小于过滤精度时,颗粒对堵塞的作用十分小,故选用粒径为180m的颗粒模拟其在不同入口流速下(0.5、1.0、1.5 m/s)的运动轨迹,并通过matlab软件对轨迹线进行分析判断得出颗粒的通过点坐标。

注:a、b、c图的相对标准偏差为10.23、34.56和39.9。

由于通过点分布在圆柱型滤网上,为方便观察故采用图7所示的柱面展开图,坐标系原点对应图6d中的出口侧原点, Y轴正方向从滤网上端指向滤网下端。出口侧滤网上通过点最多,进口侧滤网上通过点最少,随着流速的提高,侧面滤网中心与出口侧滤网中心上的通过点均逐渐减少,进口侧滤网上下两端团聚现象明显。

为了分析通过点的均匀性,采用2.2.1中的区域划分方法,统计落在不同区域上的通过点,并采用式(5)的相对标准偏差作为衡量坐标分布均匀性的指标。通过对比可以发现随着流速的增加,S从10.23增长到34.56和39.9,说明小粒径颗粒通过点的均匀度是随流量增加而减小。

根据式(6),当过滤器内部流速较低时,S数大而颗粒跟随性低,颗粒的无规则运动特征明显,颗粒能够均匀的通过流线所经过的网面;当流速上升时,颗粒跟随性增强,无规则运动减弱,动能增加并导致碰撞频繁,颗粒通过率下降,而出口侧滤网的上下两端处在低速滞流区域,颗粒能够较为平顺地通过网孔颗粒,因此通过点会集中在这两端。

2.3 拦截颗粒的分布运动

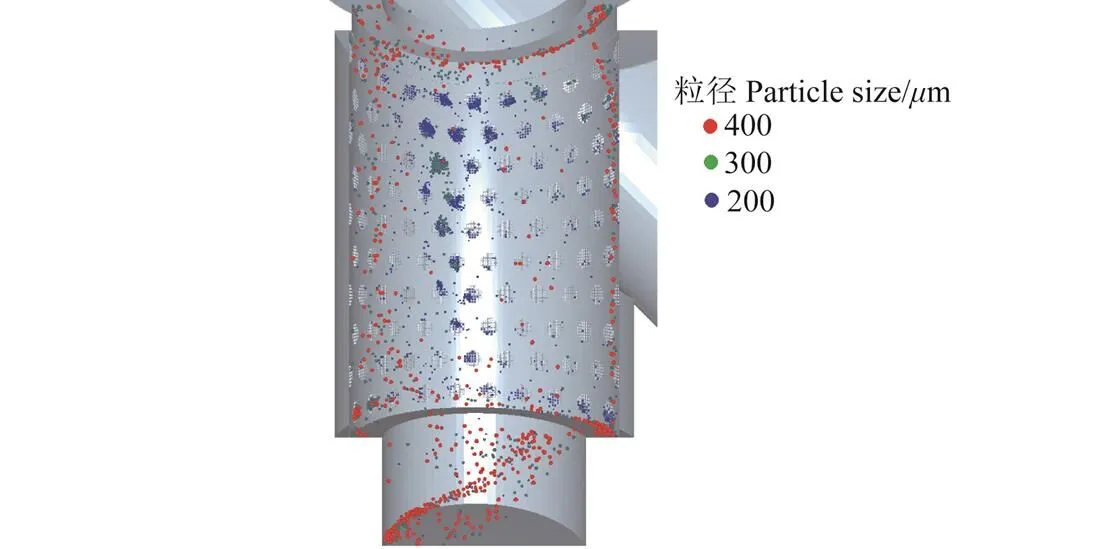

水流夹杂着颗粒进入过滤器内腔,滤网的筛分效应使颗粒粒径大于孔径的颗粒被拦截,这些被拦截的颗粒分布在滤网的各个区域并构成滤饼的主体结构。这一过程受诸多因素影响,本文主要讨论入口流速与粒径对颗粒分布的影响,分别在同一流速(1.0 m/s)的情况下向孔径为190m的过滤器中投放200、300、400m的颗粒和在不同流速(0.5、1.0、1.5 m/s)下向孔径为190m的过滤器中投放同一粒径(200m)的颗粒,对其在滤网面上的分布进行对比分析。

图8表示不同粒径颗粒在同一过滤器内部的分布图。粒径为200m的颗粒大部分都依附与滤网面上,随颗粒粒径的增加,依附于滤网面上的颗粒数开始减少,更多的颗粒开始在过滤器内腔中做顺时针圆周运动而难以保持稳定,其中的部分颗粒还会流入堵头的滞流区中。因此颗粒越大越难稳定的附着在滤网面上,对于堵塞的影响越小。

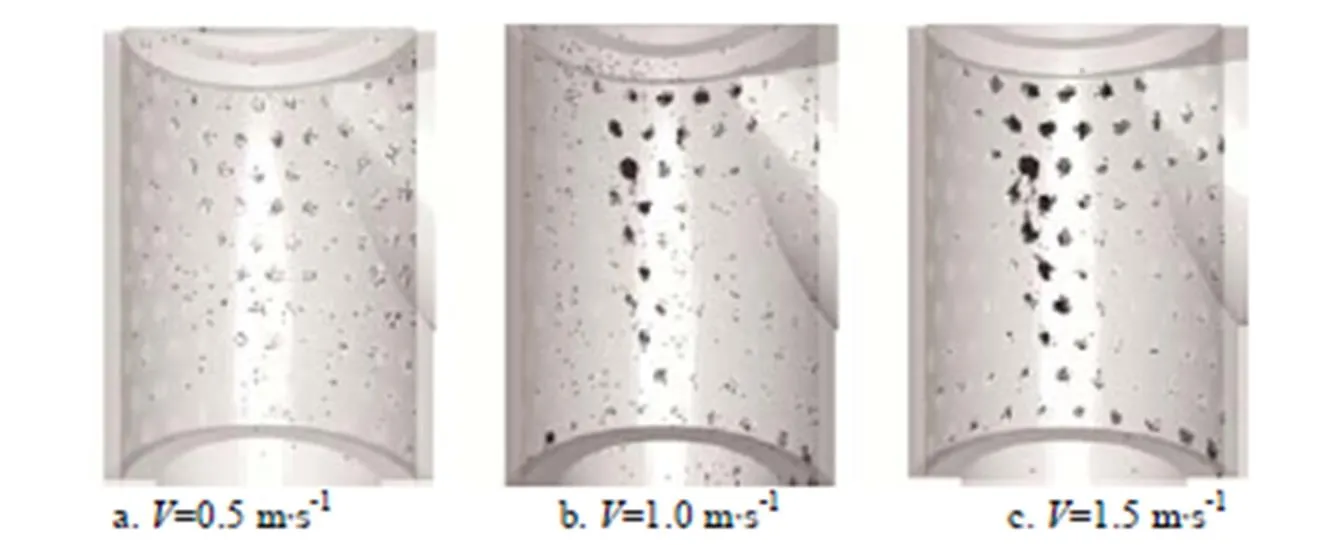

图9表示不同流量下颗粒在过滤器内部分布,黑点代表颗粒。流速为0.5 m/s时,出口侧滤网与侧面滤网上均有大量颗粒,颗粒的分布范围广泛;流速为1.0 m/s时,出口侧滤网的颗粒数量迅速减少,侧面滤网与整个滤网的上下两端均出现明显的颗粒团聚。当流速提高到1.5 m/s时,颗粒大部分都在侧面滤网和上下两端滤网上成团聚,只有少部分附着进口侧滤网面上。流速的升高改变过滤器内部的流态,加强颗粒的团聚现象。

分布均匀的颗粒会形成均匀的滤饼,起到辅助过滤的作用而严重的局部堵塞会导致滤网破损、水力性能迅速下降,严重影响过滤器的正常使用。因此实际使用时可以通过适当降低入口流速,保证颗粒在滤网面的均匀分布,提高滤饼的辅助效果,延长过滤器高效段时间。

图8 不同粒径的颗粒分布

注:左边为入口,右边为出口。下同。

2.4 浑水试验的结果与分析

浑水条件下网式过滤器的过流能力受清洁度的影响将不断降低,从而导致流量减小压力损失增加,因此初始状态下,过滤器网面上不存在沙粒从而系统的水头损失系数相等。当入口压力增加,流量会增加,而随时间推移,拦截颗粒逐步增加,流量会逐渐降低,故采用图10所示的总过流量—流量百分比图。通过对比可以发现入口压力增大时,流速降幅减小,这说明采用较高的入口压强将提高额定反冲洗过流量。由于不同压力下过滤系统的初始水头损失系数相等,所以通过式(8)可以得到

式中∆P、∆P分别为高压和低压下的压力损失,Pa;Q、Q分别为高压和低压下的流量,m3·h。

入口压力越大,过滤产生的压降涨幅[25]和流速降幅越小,所以

式中α、β分别为高压下过滤后的压降变化率和流量变化率;α、β分别为低压下过滤后的压降变化率和流量变化率。

结合式(9)和式(10)得出关系式

图10 过流量-流速百分比图

局部水头损失系数与有效过水面积成反比,因此高压组的有效水面积S大于低压组的有效过水面积S。在同样的过流量下,滤网拦截的颗粒总质量相差不大,颗粒分布越集中,堵塞面积越小,有效过水面积越大。因此入口压力越大,颗粒分布也越集中,局部水头损失系数增长越慢,这与2.2、2.3中有关颗粒分布的结论基本一致。

3 讨 论

3.1 过滤精度与水力性能

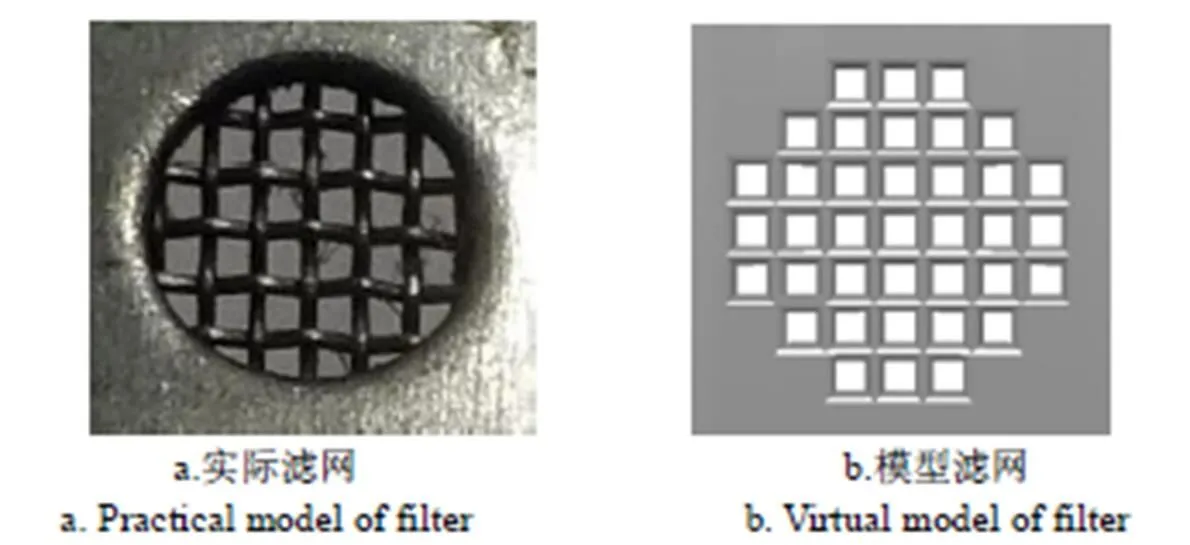

如图11,由于忽略不完整的网孔导致数值模拟的过水面积小于实际的过水面积,从而使模拟的水力性能与实际性能存在明显的差异。王新坤等[26]采用多孔介质模型代替实际滤网模型,能有效解决模型与实际之间的偏差,但是多孔介质模型将滤网视作均匀的过滤介质从而无法反映网孔附近的微观流态变化和滤网的筛分效应。Mondal等[27-28]利用CT扫描技术和3D重建技术对金属筛网进行3D建模,利用开源软件模拟和分析颗粒通过不同滤网的情况并提出有关金属筛网的一系列参数,采用该方法在相关研究的基础的上进行方法改良即可进一步提高模拟的精准度。

图11 实际滤网与模型滤网对比

3.2 局部堵塞的影响与作用

模拟颗粒在网式过滤器内部的运动与分布,发现颗粒在滤网表面分布不均,并且随着流速的增加,颗粒的分布越集中。宗全利等[5]依据流态推断过滤器内部的局部堵塞现象,本文基于离散元法对比过滤器内部的流态分布和颗粒运动规律,对比结果表明流态与颗粒的分布规律存在差异,并不是流速/过流量越高的区域颗粒分布越多,阿力甫江·阿不里米提等[29]有关沙粒沉积在流速较低的过滤器尾部结论也说明滤网面的高流速反而会减少该区域滤网上的颗粒分布。而颗粒粒径越大,越容易脱离滤网面,从而难以形成稳定的多孔介质,因此大粒径颗粒相对而言较难造成堵塞。Zeier等[17]与Thokal等[18]的试验研究表明粒径较大的颗粒不会停留在滤网面上,而是在内腔中不断运动,对堵塞的影响较小粒径颗粒小。

试验结果表明流速越大,到达堵塞的额定反冲洗过流量越大,与此同时颗粒的分布越集中,分布的范围越小,滤网的清洁度越高但会形成局部堵塞。而入口流速较低时,滤网面上能形成均匀的滤饼,这样产生的水头损失虽然大但却能起到辅助过滤的效果,同时也能避免由于局部堵塞而产生的一系列问题,但过低的流速会导致过滤速率低下。因此在实际使用中要综合考虑过滤器性能与过滤水质等因素,不断调整合适的流速是过滤器尽可能处于高速、高效的状态。

3.3 过滤器结构的优化方案建议

过滤器内部流场分布不均匀是造成过滤器内部颗粒分布不均的主要原因,但颗粒在滤网面的分布并不是简单的依据流速/流量大的区域颗粒分布数就多。结合过滤器的结构优化的相关研究[18]与本文相关的结论分析,提出如图12所示的3个设计优化点:1)提高入口缩小比=20从而减少入口的射流效应; 2)通过调整壳体外壳体膨胀比10使水流更加流畅的通过滤网;3)改变入口与滤网之间的夹角进而平衡过滤器进出口两侧的流场速度,具体的数值仍待对比分析。

注:α为入口与滤网之间的夹角,(°);d0为滤网内径,mm;d1为改变后的滤网内径,mm;d2为最小内径,mm。

4 结 论

通过Y型网式过滤器的数值模拟和浑水试验对比分析不同流速、颗粒粒径下的堵塞过程后,可以得出以下结论:

1)Y型过滤器滤芯过流量严重不均,整个滤网面上过流量呈阶梯分布,最高过流量位于出口侧滤网上端,最低过流量位于进口侧滤网中心,最高过流量是最低过流量的5.9倍;压力损失集中在入口和滤芯,其中滤芯两侧的压力差占到总压降的77%,滤网是产生水头损失的主要原因。

2)对于能通过滤网的颗粒而言,流速越高,通过点的相对标准偏差越高,分布越集中。对于不能通过滤网的颗粒而言,颗粒粒径和流速共同决定颗粒的运动与分布,颗粒粒径接近孔径时,颗粒能稳定的附着在滤网面上,而流速越大,颗粒在滤网面上的分布将越集中,也越容易从滤网脱离;颗粒粒径远大于孔径时,颗粒在内腔中不停的运动,无法附着在滤网上。

3)采用高流速能够提高总过流量,但会造成局部堵塞,采用低流速能够提高过滤精度并避免局部堵塞,但会降低过滤速率和总过流量。实际使用时可以通过适当调整流速的方式来提高过滤器的使用性能。

[1] Zong Quanli, Zheng Tiegang, Liu Huanfang, et al. Development of head loss equations for self-cleaning screen filters in drip irrigation systems using dimensional analysis[J]. Biosystems Engineering, 2015, 133: 116-127.

[2] Puig-bargués J, Barragán J, Cartagena F R, et al. Development of equations for calculating the head loss in effluent filtration in micro-irrigation systems using dimensional analysis[J]. Biosystems Engineering, 2005, 92(3): 383-390

[3] Duranros M,Arbat G,Barragán J,et al. Assessment of head loss equations developed with dimensional analysis for micro irrigation filters using effluents [J]. Biosystems Engineering, 2010, 106(4): 521-526.

[4] 王忠义,任翱宇,王纪达,等.管道过滤器流场数值模拟与实验[J].华中科技大学学报:自然科学版,2015,16(1):75-79. Wang Zhongyi,Ren Aoyu,Wang Jida,et al. Numerical simulation and experimental of the pipe filter flow field [J].Journal of Huazhong University of Science and Technology :Nature Science Edition, 2015, 16(1): 75-79. (in Chinese with English abstract)

[5] 宗全利,郑铁刚,刘焕芳,等.滴灌自清洗网式过滤器全流场数值模拟与分析[J]. 农业工程学报,2013,29(16):57-65. Zong Quanli,Zheng Tiegang,Liu Huanfang,et al. Numerical simulation and analysis on whole flow field for drip self-cleaning screen filter [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2013, 29(16): 57-65.(in Chinese with English abstract)

[6] 肖新棉,董文楚,潘林,等.叠片式砂过滤器水力特性模拟计算[J]. 农业工程学报,2008,24(8):1-5. Xiao Xinmian, Dong Wenchu, Pan Lin, et al. Computational simulation of hydraulic characteristics for laminated sand filter[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(8): 1-5. (in Chinese with English abstract)

[7] 喻黎明,谭弘,邹小艳,等.基于CFD-DEM耦合的迷宫流道水沙运动数值模拟[J].农业机械学报,2016,47(8):65-71. Yu Liming, Tan Hong, Zou Xiaoyan, et al. Numerical simulation of water and sediment flow in labyrinth channel based on coupled CFD-DEM[J].Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(8): 65-71. (in Chinese with English abstract)

[8] Chu Kaiwei, Chen Jiang, Wang Bo, et al. Understand solids loading effects in a dense medium cyclone: effect of particle size by a CFD-DEM method[J]. Powder Technology, 2017, 320: 594-609.

[9] 喻黎明,徐洲,杨具瑞,等.基于CFD-DEM耦合的网式过滤器水沙运动数值模拟[J].农业机械学报,2018,49(3):303-308. Yu Liming, Xu Zhou, Yang Jurui, et al.Numerical simulation of water and sediment movement in screen filter based on coupled CFD-DEM[J].Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(3): 303-308. (in Chinese with English abstract)

[10] 胡国明. 颗粒系统的离散元素法分析仿真:离散元素法的工业应用与EDEM软件简介[M]. 武汉:武汉理工大学出版社,2010.

[11] 王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[12] 喻黎明,邹小艳,谭弘,等.基于CFD-DEM耦合的水力旋流器水沙运动三维数值模拟[J].农业机械学报,2016,47(1):126-132. Yu Liming, Zou Xiaoyan, Tan Hong, et al. 3D numerical simulation of water and sediment flow in hydrocyclone based on coupled CFD-DEM[J].Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(1): 126-132. (in Chinese with English abstract)

[13] Qiu Chaoliu, Wu Chuanyu. A hybrid DEM/CFD approach for solid-liquid flows[J].Journal of Hydrodynamics,2014, 26(1): 19-25.

[14] Chu Kaiwei, Wang Bo, Yu Aibing, et al.CFD- DEM modelling of multiphase flow in dense medium cyclones[J]. Powder Technology, 2009, 193(3): 235-247

[15] 陶洪飞,朱玲玲,马英杰,等.网式过滤器的计算模型选择及内部流场分析[J]. 节水灌溉,2016,28(10):83-87.Tao Hongfei, Zhu Lingling, Ma Yingjie, et al. Calculation model selection and internal flow field analysis of screen filter[J].Water Saving Irrigation, 2016, 28(10): 83-87. (in Chinese with English abstract)

[16] 樊建中,桑吉梅,张永忠,等.铝基复合材料增强体颗粒分布均匀性的研究[J]. 金属学报,1998,34(11):1199-1204. Fan Jianzhong, Sang Jimei, Zhang Yongzhong, et al. The spatial distribution of reinforcements in aluminium matrix composites[J]. Acta Metall Sin, 1998, 34(11): 1199-1204. (in Chinese with English abstract)

[17] 王凯,李秀峰,王跃社,等. 液固两相流中固体颗粒对弯管冲蚀破坏的位置预测[J]. 工程热物理学报,2014,35(4):691-694. Wang Kai, Li Xiufeng, Wang Yueshe, et al. Numerical prediction of the maximum erosion location in liquid-solid two-phase flow of the elbow[J]. Journal of Engineering Thermophysics 2014, 35(4): 691-694. (in Chinese with English abstract)

[18] 刘飞,刘焕芳,宗全利,等.自清洗网式过滤器水头损失和排污时间研究[J]. 农业机械学报,2013,44(5):127-134. Liu Fei, Liu Huanfang, Zong Quanli, et al. Experiment on head loss and discharge time of self-cleaning screen filter[J].Transactions of the Chinese Society for Agricultural Machinery,2013,44(5):127-134. (in Chinese with English abstract)

[19] Zeier K R, Hills D J. Trickle irrigation screen filter performance as affected by sand size and concentration[J]. Transactions of the ASAE, 1988, 30(3): 735-739.

[20] Thokal R T, Raghavendra A G, Suresh N M, et al. Effect of sand particle size and concentration on performance of screen filter in trickle irrigation[J]. Annals of Arid Zone, 2004, 43(1): 65-71.

[21] 徐茂云.微灌用筛网式过滤器水力性能的试验研究[J].水利学报,1992(3):54-56,64.

[22] 刘焕芳,王军,胡九英,成玉彪.微灌用网式过滤器局部水头损失的试验研究[J].中国农村水利水电,2006(6):57-60.

Liu Huanfang, Wang Jun, Hu Jiuying, et al. The experimental study on local head loss of screen filter in micro irrigation[J]. China Rural Water and Hydropower, 2006(6):57-60. (in Chinese with English abstract)

[23] 宗全利,杨洪飞,刘贞姬,等.网式过滤器滤网堵塞成因分析与压降计算[J]. 农业机械学报,2017,48(9):215-222. Zong Quanli, Yang Hongfei, Liu Zhenji, et al. Clogging reason analysis and pressure drop calculation of screen filter[J].Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9): 215-222. (in Chinese with English abstract)

[24] 丁启圣.新型实用过滤技术[M].北京:冶金工业出版社,2011.

[25] Duran-Ros M, Puig-Bargués J, Arbat G, et al. Performance and backwashing efficiency of disc and screen filters in microirrigation systems[J]. Biosystems Engineering, 2009, 103(1): 35-42.

[26] 王新坤,高世凯,夏立平,等.微灌用网式过滤器数值模拟与结构优化[J]. 排灌机械工程学报,2013,31(8):719-723.Wang Xinkun,Gao Shikai, Xia Liping, et al. Numerical simulation and structural optimization of screen filter in micro-irrigation[J]. Journal of Drainage and Irrigation Machinery Engin, 2013, 31(8): 719-723. (in Chinese with English abstract)

[27] Mondal S, Sharma M, Hodge R, et al. A new method for the design and selection of premium/woven sand screens[J]. Spe Drilling & Completion, 2012, 27(3):407-416.

[28] Wu Chu-Hsiang, Sharma M, et al. A DEM-based approach for evaluating the pore throat size distribution of a filter medium[J]. Powder Technology, 2017, 322: 159-167.

[29] 阿力甫江·阿不里米提,虎胆·吐马尔白,马合木江·艾合买提,等. 微灌鱼雷网式过滤器全流场数值模拟[J]. 农业工程学报,2017,33(3):107-112. Alifujiang Abulimiti,Hudan Tumaerbai,Mulati Yusaiyin,et al.Numerical simulation on flow field of screen filter with torpedo in micro-irrigation [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2017, 33(3):107-112. (in Chinese with English abstract)

Numerical simulation of localclogging in screen filter based on coupled DEM-CFD

Yu Liming1, Xu Zhou1, Yang Jurui1, Li Na1, Liu Kaishuo1, Chang Liuhong2

(1.650500; 2.410114,)

Due to low cost and long operational life span, screen filter is widely used in chemical industry, pharmaceutical engineering, and agricultural irrigation. In order to study the motion and spatial distribution of particles in the filter and reduce the harm of local clogging,in this paper we simulated the particles' motion under different flow rates and diameters by the method of CFD-DEM, and analyzed the effects on the particles' spatial distribution caused by flow rate and particle size. The correctness of theoretical analysis and the validity of methods were verified in experimental filtration with both clean water and muddy water under different inlet pressure. According to the velocity vector distribution and streamlines, there is a jet-flow and backflow, causing the uneven flow field in the filter. The uneven flow field in screen filter leads to local clogging whose distribution is influenced by flow rate, particle size, streamlines and etc. Pressure and velocity distribution directly reflects the resistance characteristics of mesh which results in 77 percentage of total pressure drop. The charts about the flow rate on different mesh sections, with stepped distribution characteristics, show that flux differences are obvious on account of filter shells. The lowest flow rate is located in the middle of screen close to inlet while the highest in the upper of screen close to outlet, and the former is as high as 5.9 times that of the latter. Therefore, it is necessary to optimize the filter shell for better performance. Particles' motion and distribution shows sieve effect of mesh on the movement and distribution of sediment. Although particles which can pass through the screen will not attach themselves to the mesh surface, they will aggravate clogging when the porous medium forms on mesh surface. The higher the flow rate is, the more concentrative the particles pass through the screen and the more serious the local clogging is. For the clogged particles which are the essential factor of clogging on mesh surface, bigger ratios of filter pore size to particle size cause the particles cycling in the housing, while the smaller firmly adhere to mesh surface and are more heavily agglomerated on the mesh with the rise of flow rate. So the smaller particles can lead more serious clogging and higher pressure drop than the bigger one under the same mass. The motion of both passing particles and smaller clogging particles is closely related to streamlines and surface velocity on mesh. Along streamline, particles can easily adhere to mesh surface or pass through mesh pore in lower surface velocity. When particles move with a high-velocity or the flow field speed up by the increase of inlet velocity, the kinetic energy of particles increase and the collision becomes more frequent. This decreases the possibility through the screen and weakens particles' stability. Particles prefer to adhere to the mesh in low velocity, but rarely adhere to the mesh where the streamline does not skim over regardless of the surface velocity. When the overall velocity rises, a great deal of particles amass on the section lying on end of streamlines because of the lower velocity. In most cases, adopting high inlet velocity can increase the work efficiency, but when the ratios of filter pore size to particle size is slightly greater than 1, high inlet velocity will sharply increase the harm of local clogging. In this situation, reducing the inlet velocity can increase the uniformity of particle distribution, enhance the auxiliary effect of filter cake, prolong the effective time and the operational life span of filter, and reduce the difficulty of flushing at the cost of efficiency loss. So, in practice, the filtering accuracy and inlet pressure of the filter should be adjusted according to the particle size of irrigation water for better perform.

filters; flow rate; particles; water and sediment flow; local clogging; numerical simulation

10.11975/j.issn.1002-6819.2018.18.016

S275.6

A

1002-6819(2018)-18-0130-08

2018-06-19

2018-08-10

国家自然科学基金项目(51769009、51379024);云南省高校工程研究中心建设计划项目

喻黎明,副教授,博士,主要从事节水灌溉理论与设备研究。E-mail:liming16900@sina.com

喻黎明,徐 洲,杨具瑞,李 娜,刘凯硕,常留红. CFD-DEM耦合模拟网式过滤器局部堵塞[J]. 农业工程学报,2018,34(18):130-137. doi:10.11975/j.issn.1002-6819.2018.18.016 http://www.tcsae.org

Yu Liming, Xu Zhou, Yang Jurui, Li Na, Liu Kaishuo, Chang Liuhong. Numerical simulation of local clogging in screen filter based on coupled DEM-CFD[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(18): 130-137. (in Chinese with English abstract) doi: 10.11975/j.issn.1002-6819.2018.18.016 http://www. tcsae. org